真空镀膜术语

真空镀膜技术

真空镀膜技术一、概述真空镀膜技术是一种利用真空条件下的物理或化学反应,将金属或非金属材料沉积在基材表面形成一层薄膜的技术。

该技术具有广泛的应用领域,包括光学、电子、医疗、环保等。

二、原理真空镀膜技术利用真空条件下的物理或化学反应,将金属或非金属材料沉积在基材表面形成一层薄膜。

其主要原理包括:1. 离子镀膜:利用离子轰击基材表面使其表面活性增强,然后通过离子束轰击目标材料产生离子和原子,最终在基材表面形成一层薄膜。

2. 蒸发镀膜:将目标材料加热至其沸点以上,在真空环境中使其升华并沉积在基材表面形成一层薄膜。

3. 磁控溅射镀膜:利用高能量离子轰击靶材产生靶材原子,并通过磁场控制靶材原子沉积在基材表面形成一层薄膜。

三、设备真空镀膜技术需要使用专门的设备,主要包括:1. 真空镀膜机:包括离子镀膜机、蒸发镀膜机和磁控溅射镀膜机等。

2. 真空泵:用于将反应室内的气体抽出,使其达到真空状态。

3. 控制系统:用于控制反应室内的温度、压力、离子束能量等参数。

四、应用真空镀膜技术具有广泛的应用领域,包括:1. 光学:利用金属或非金属材料在基材表面形成一层反射或透过特定波长光线的薄膜,制作光学器件如反射镜、滤光片等。

2. 电子:利用金属或非金属材料在基材表面形成一层导电或绝缘的薄膜,制作电子元器件如晶体管、集成电路等。

3. 医疗:利用金属或非金属材料在基材表面形成一层生物相容性好的涂层,制作医疗器械如人工关节、心脏起搏器等。

4. 环保:利用金属或非金属材料在基材表面形成一层具有催化作用的薄膜,制作环保设备如汽车尾气净化器、工业废气处理设备等。

五、优势真空镀膜技术具有以下优势:1. 薄膜厚度可控:通过控制反应条件和时间,可以精确控制薄膜的厚度。

2. 薄膜质量高:在真空环境中进行反应,可以避免杂质和气体的污染,从而保证薄膜质量高。

3. 应用广泛:真空镀膜技术可以应用于多种材料和领域,具有广泛的应用前景。

六、挑战真空镀膜技术面临以下挑战:1. 成本高:真空镀膜设备和耗材成本较高,限制了其在大规模生产中的应用。

真空镀膜知识培训

五、真空镀膜工艺

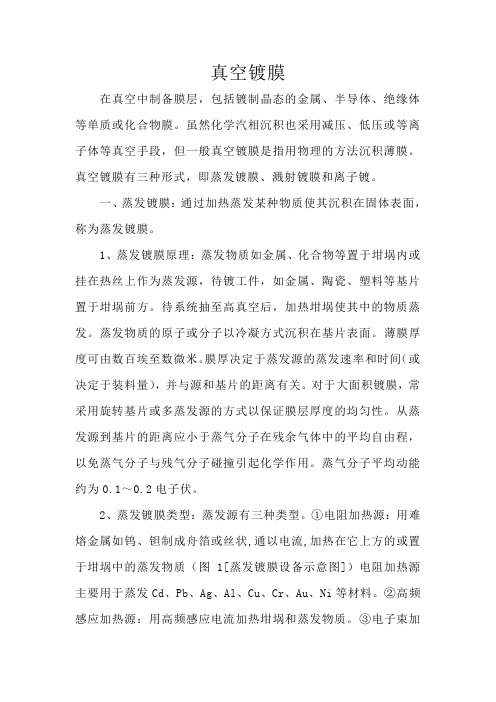

根据真空镀膜气相金属产生和沉积

方式,塑料真空镀膜的方法主要分为热 蒸发镀膜法和磁控溅射镀膜法。

蒸发镀膜和磁控溅射镀膜工艺的示意图:

基材

靶 电源

窗

蒸发源

等离子体

基材

泵 气体 蒸发镀 泵 溅射镀

真空蒸发镀膜法

真空蒸发镀膜法就是在1.3×10-2~ 1.3×10-3pa (10-4~10-5Torr)的真空中以电阻加热镀膜材料,使 它在极短时间内蒸发,蒸发了的镀膜材料分子沉 积在基材表面上形成镀膜层。真空镀膜室是使镀膜 材料蒸发的蒸发源,还有支承基材的工作架或卷绕 装置都是真空蒸发镀膜设备的主要部分。镀膜室的 真空度、镀膜材料的蒸发速率、蒸发距离和蒸发源 的间距,以及基材表面状态和温度等都是影响镀膜 层质量的因素。

八、真空镀膜机操作工艺流程:

首先开水、电、气→总电源→开维持 泵→开扩散泵加热→开粗抽泵 →开预抽阀 →关预抽阀→开粗抽阀→开罗茨泵→如有 离子轰击,开轰击30秒,关轰击→ 开真空 计→当真空到6.0—7.0pa时,关粗抽阀→ 开前置阀→开精抽阀,当真空达到7×10 3pa,开转架→开始镀膜操作→镀膜完毕后, 关闭真空计、离子源→关精抽阀,前置阀 →关罗茨泵→开充气阀,取件→上料,反 复开始操作。

镍-铁,铁-钴,金-银-金等。金属化合物型的镀 膜材料有:SiO2 、 Ti3O5 、 SnO2 、MgF2 、 ZnS等。 在众多镀膜材料中,以铝材的应用最多,这是因 为铝在真空条件下,蒸发湿度较低,易操作。铝镀膜 层对塑料的附着力强,富有金属光泽;铝镀膜层还能 够遮蔽紫外线,对气体阻隔性也很好。另外,高纯度 的铝价格比较便宜,这是其他镀膜材料所不及的。铝 的反射率高,厚度40nm铝镀膜层的反射率达90%。

真空镀膜(PVD 技术)

真空镀膜(PVD 技术)1. 真空涂层技术的发展真空涂层技术起步时间不长,国际上在上世纪六十年代才出现将CVD(化学气相沉积)技术应用于硬质合金刀具上。

由于该技术需在高温下进行(工艺温度高于1000ºC),涂层种类单一,局限性很大,起初并未得到推广。

到了上世纪七十年代末,开始出现PVD(物理气相沉积)技术,之后在短短的二、三十年间PVD 涂层技术得到迅猛发展,究其原因:(1)其在真空密封的腔体内成膜,几乎无任何环境污染问题,有利于环保;(2)其能得到光亮、华贵的表面,在颜色上,成熟的有七彩色、银色、透明色、金黄色、黑色、以及由金黄色到黑色之间的任何一种颜色,能够满足装饰性的各种需要;(3)可以轻松得到其他方法难以获得的高硬度、高耐磨性的陶瓷涂层、复合涂层,应用在工装、模具上面,可以使寿命成倍提高,较好地实现了低成本、高收益的效果;(4)此外,PVD 涂层技术具有低温、高能两个特点,几乎可以在任何基材上成膜,因此,应用范围十分广阔,其发展神速也就不足为奇。

真空涂层技术发展到了今天还出现了PCVD(物理化学气相沉积)、MT-CVD (中温化学气相沉积)等新技术,各种涂层设备、各种涂层工艺层出不穷。

目前较为成熟的PVD 方法主要有多弧镀与磁控溅射镀两种方式。

多弧镀设备结构简单,容易操作。

多弧镀的不足之处是,在用传统的DC 电源做低温涂层条件下,当涂层厚度达到0.3 um 时,沉积率与反射率接近,成膜变得非常困难。

而且,薄膜表面开始变朦。

多弧镀另一个不足之处是,由于金属是熔后蒸发,因此沉积颗粒较大,致密度低,耐磨性比磁控溅射法成膜差。

可见,多弧镀膜与磁控溅射法镀膜各有优劣,为了尽可能地发挥它们各自的优越性,实现互补,将多弧技术与磁控技术合而为一的涂层机应运而生。

在工艺上出现了多弧镀打底,然后利用磁控溅射法增厚涂层,最后再利用多弧镀达到最终稳定的表面涂层颜色的新方法。

2. 技术原理PVD (Physical Vapor Deposition) 即物理气相沉积,分为:真空蒸发镀膜、真空溅射镀膜和真空离子镀膜。

常用镀膜真空术语中英文对照

镀膜真空术语全集1.一般术语1-1.压力计pressure gauge:1-2.真空计vacuum gauge:⑴.规头(规管)gauge head:⑵.裸规nude gauge :⑶.真空计控制单元gauge control unit :⑷.真空计指示单元gauge indicating unit :2.真空计一般分类2-1.压差式真空计differential vacuum gauge:2-2.绝对真空计absolute vacuum gauge:2-3.全压真空计total pressure vacuum gauge:2-4.分压真空计;分压分析器partial pressure vacuum gauge; partial pressure analyser:2-5.相对真空计relative vacuum gauge :3.真空计特性3-1.真空计测量范围pressure range of vacuum gauge:3-2.灵敏度系数sensitivity coefficient:3-4. 电离规系数(压力单位倒数)ionization gauge coefficient (in inverse pressure units):3-5.规管光电流photon current of vacuum gauge head:3-6.等效氮压力equivalent nitrogen pressure :3-7.X射线极限值X-ray limit:3-8.逆X射线效应anti X-ray effect:3-9.布利尔斯效应blears effect:4.全压真空计4-1.液位压力计liquid level manometer:4-2.弹性元件真空计elastic element vacuum gauge:4-3.压缩式真空计compression gauge:4-4.压力天平pressure balance:4-5.粘滞性真空计viscosity gauge :4-6.热传导真空计thermal conductivity vacuum gauge :4-7.热分子真空计thermo-molecular gauge:4-8.电离真空计ionization vacuum gauge:4-9.放射性电离真空计radioactive ionization gauge:4-10.冷阴极电离真空计cold cathode ionization gauge:4-11.潘宁真空计penning gauge:4-12.冷阴极磁控管真空计cold cathode magnetron gauge:4-13.放电管指示器discharge tube indicator:4-14.热阴极电离真空计hot cathode ionization gauge:4-15.三极管式真空计triode gauge:4-16.高压力电离(中真空)真空计high pressure (medium vacuum) ionization gauge:4-17.B-A型电离真空计Bayard-Alpert gauge:4-18.调制型电离真空计modulator gauge:4-19.抑制型电离真空计suppressor gauge:4-20.分离型电离真空计extractor gauge:4-21.弯注型电离真空计bent beam gauge:4-22.弹道型电离真空计orbitron gauge :4-23.热阴极磁控管真空计hot cathode magnetron gauge:vacuum plating 真空镀膜; 真空敷涂法vacuum coating 真空镀膜; 真空涂层vacuum deposition 真空沉积; 真空淀积; 真空镀膜vacuuming metalling 真空镀膜vacuum evaporation coating 真空镀膜vacuum plating 真空镀膜vapor deposition 真空镀膜; 汽相沉淀evaporation coating 真空镀膜; 蒸发涂敷vacuum coating machine 真空镀膜机vacuum coating system 真空镀膜系统vacuum coater 真空镀膜装置high vacuum coating machine 高真空镀膜机high vacuum coating unit 高真空镀膜机high vacuum film plating table 高真空镀膜台ultrahigh vacuum coater 超高真空镀膜机box-type vacuum coating machine 箱式真空镀膜机oil-free ultra-high vacuum coating equipment 无油超高真空镀膜设备vacuum electroplating film machine 真空电镀膜机vacuum vapor plating 真空蒸发镀膜vaccum ion coater 真空离子镀膜机vacuum sputtering coated glass 真空溅射镀膜玻璃vacuum evaporation 真空喷镀; 真空蒸镀; 真空蒸发vacuum evaporating 真空喷镀; 真空蒸镀vacuum 真空; 真空装置; 真空吸尘器; 真空的vacuum metallizing 真空镀敷vacuum vapor deposition method 真空镀积法arsenic vacuum coating 砷真空镀层vacuum-deposited coating 真空镀敷法vacuum metallizing 真空镀敷金属vacuum casting 真空电流铸造机; 真空模铸; 真空外壳; 真空吸铸; 真空铸造high-vacuum evaporation technique 高真空蒸镀技术sputtering 溅射阴极真空喷镀; 阴极溅镀vacuum n.真空adj.真空的vt.用真空吸尘器打扫capsule type vacuum gauge 膜盒式真空计; 膜盒真空计vacuum tank 真空槽; 真空容器; 真空室; 整流器外壳; 抽气排水筒hollow cathode ion coater 中空阴极离子镀膜机vacuum cement 真空封泥; 真空气密水泥; 真空粘结剂evacuated capsule 真空膜盒aneroid cell 真空膜盒altitude capsule 高度计膜盒; 真空膜盒vacuum cleaner 真空除尘器; 真空净化器; 真空清洁器; 真空吸尘器vacuum vessel 真空瓶; 真空容器; 真空室vacuum deposited film 真空沉积膜capsule type vacuum gauge 膜盒真空计vacuum diaphragm chamber 真空膜片室capsule gauge 膜盒真空计vacuum 真空; 真空度稀薄的; 真空真空度真空吸尘器稀薄的vacuum diaphragm unit 真空膜片装置evacuated aneroid element 真空膜盒元件diaphragm vacuum gauge 膜片式真空计quartz membrane gauge 石英膜真空1.标准环境条件standard ambient condition:2.气体的标准状态standard reference conditions forgases:3.压力(压强)p pressure:4.帕斯卡Pa pascal:5.托Torr torr:6.标准大气压atm standard atmosphere:7.毫巴mbar millibar:8.分压力partial pressure:9.全压力total pressure:10.真空vacuum:11.真空度degree of vacuum:12.真空区域ranges of vacuum:13.气体gas:14.非可凝气体non-condensable gas:15.蒸汽vapor:16.饱和蒸汽压saturation vapor pressure:17.饱和度degree of saturation:18.饱和蒸汽saturated vapor:19.未饱和蒸汽unsaturated vapor:20.分子数密度n,m-3 number density of molecules:21.平均自由程ι、λ,m mean free path:22.碰撞率ψcollision rate:23.体积碰撞率χvolume collision rate:24.气体量G quantity of gas:25.气体的扩散diffusion of gas:26.扩散系数D diffusion coefficient; diffusivity:27.粘滞流viscous flow:28.粘滞系数ηviscous factor:29.泊肖叶流poiseuille flow:30.中间流intermediate flow:31.分子流molecular flow:32克努曾数number of knudsen:33.分子泻流molecular effusion; effusive flow:34.流逸transpiration:35.热流逸thermal transpiration:36.分子流率qN molecular flow rate; molecular flux:37.分子流率密度molecular flow rate density; density of molecular flux:38.质量流率qm mass flow rare:39.流量qG throughput of gas:40.体积流率qV volume flow rate:41.摩尔流率qυmolar flow rate:42.麦克斯韦速度分布maxwellian velocity distribution:43.传输几率Pc transmission probability:44.分子流导CN,UN molecular conductance:45.流导C,U conductance:46.固有流导Ci,Ui intrinsic conductance:47.流阻W resistance:48.吸附sorption:49.表面吸附adsorption:50.物理吸附physisorption:51.化学吸附chemisorption:52.吸收absorption:53.适应系数αaccommodation factor:54.入射率υimpingement rate:55.凝结率condensation rate:56.粘着率sticking rate:57.粘着几率Ps sticking probability:58.滞留时间τresidence time:59.迁移migration:60.解吸desorption:61.去气degassing:62.放气outgassing:63.解吸或放气或去气速率qGU desorption or outgassing or degassing rate:64.蒸发率evaporation rate:65.渗透permeation:66.渗透率φpermeability:67.渗透系数P permeability coefficient2. 1.真空泵vacuum pumps1-1.容积真空泵positive displacement pump:⑴.气镇真空泵gas ballast vacuum pump:⑵.油封(液封)真空泵oil sealed (liquid-sealed) vacuum pump:⑶.干封真空泵dry-sealed vacuum pump:⑷.往复真空泵piston vacuum pump:⑸.液环真空泵liquid ring vacuum pump:⑹.旋片真空泵sliding vane rotary vacuum pump:⑺.定片真空泵rotary piston vacuum pump:⑻.滑阀真空泵rotary plunger vacuum pump:⑼.余摆线真空泵trochoidal vacuum pump:⑽.多室旋片真空泵multi-chamber sliding vane rotary vacuum pump:⑾.罗茨真空泵roots vacuum pump:1-2.动量传输泵kinetic vacuum pump:⑴.牵引分子泵molecular drag pump:⑵.涡轮分子泵turbo molecular pump:⑶.喷射真空泵ejector vacuum pump:⑷.液体喷射真空泵liquid jet vacuum pump:⑸.气体喷射真空泵gas jet vacuum pump:⑹.蒸汽喷射真空泵vapor jet vacuum pump :⑺.扩散泵diffusion pump :⑻.自净化扩散泵self purifying diffusion pump:⑼.分馏扩散泵fractionating diffusion pump :⑽.扩散喷射泵diffusion ejector pump :⑾.离子传输泵ion transfer pump:1-3.捕集真空泵entrapment vacuum pump:⑴吸附泵adsorption pump:⑵.吸气剂泵getter pump:⑶.升华(蒸发)泵sublimation (evaporation)pump :⑷.吸气剂离子泵getter ion pump:⑸.蒸发离子泵evaporation ion pump:⑹.溅射离子泵sputter ion pump:⑺.低温泵cryopump:2.真空泵零部件2-1.泵壳pump case:2-2.入口inlet:2-3.出口outlet:2-4.旋片(滑片、滑阀)vane; blade :2-5.排气阀discharge valve:2-6.气镇阀gas ballast valve:2-7.膨胀室expansion chamber:2-8.压缩室compression chamber:2-9.真空泵油vacuum pump oil:2-10.泵液pump fluid:2-11.喷嘴nozzle:2-13.喷嘴扩张率nozzle expansion rate:2-14.喷嘴间隙面积nozzle clearance area :2-15.喷嘴间隙nozzle clearance:2-16.射流jet:2-17.扩散器diffuser:2-18.扩散器喉部diffuser thoat:2-19.蒸汽导管vapor tube(pipe;chimney):2-20.喷嘴组件nozzle assembly:2-21.下裙skirt:3.附件3-1阱trap:⑴.冷阱cold trap:⑵.吸附阱sorption trap:⑶.离子阱ion trap:⑷.冷冻升华阱cryosublimation trap:3-2.挡板baffle:3-3.油分离器oil separator:3-4.油净化器oil purifier:3-5.冷凝器condenser:4.泵按工作分类4-1.主泵main pump:4-2.粗抽泵roughing vacuum pump:4-3.前级真空泵backing vacuum pump:4-4.粗(低)真空泵roughing(low)vacuum pump:4-5.维持真空泵holding vacuum pump:4-6.高真空泵high vacuum pump:4-7.超高真空泵ultra-high vacuum pump:4-8.增压真空泵booster vacuum pump:5.真空泵特性5-1.真空泵的抽气速率(体积流率)s volume flow rate of a vacuum pump:5-2.真空泵的抽气量Q throughput of vacuum pump:。

真空镀膜

真空镀膜在真空中制备膜层,包括镀制晶态的金属、半导体、绝缘体等单质或化合物膜。

虽然化学汽相沉积也采用减压、低压或等离子体等真空手段,但一般真空镀膜是指用物理的方法沉积薄膜。

真空镀膜有三种形式,即蒸发镀膜、溅射镀膜和离子镀。

一、蒸发镀膜:通过加热蒸发某种物质使其沉积在固体表面,称为蒸发镀膜。

1、蒸发镀膜原理:蒸发物质如金属、化合物等置于坩埚内或挂在热丝上作为蒸发源,待镀工件,如金属、陶瓷、塑料等基片置于坩埚前方。

待系统抽至高真空后,加热坩埚使其中的物质蒸发。

蒸发物质的原子或分子以冷凝方式沉积在基片表面。

薄膜厚度可由数百埃至数微米。

膜厚决定于蒸发源的蒸发速率和时间(或决定于装料量),并与源和基片的距离有关。

对于大面积镀膜,常采用旋转基片或多蒸发源的方式以保证膜层厚度的均匀性。

从蒸发源到基片的距离应小于蒸气分子在残余气体中的平均自由程,以免蒸气分子与残气分子碰撞引起化学作用。

蒸气分子平均动能约为0.1~0.2电子伏。

2、蒸发镀膜类型:蒸发源有三种类型。

①电阻加热源:用难熔金属如钨、钽制成舟箔或丝状,通以电流,加热在它上方的或置于坩埚中的蒸发物质(图1[蒸发镀膜设备示意图])电阻加热源主要用于蒸发Cd、Pb、Ag、Al、Cu、Cr、Au、Ni等材料。

②高频感应加热源:用高频感应电流加热坩埚和蒸发物质。

③电子束加热源:适用于蒸发温度较高(不低于2000[618-1])的材料,即用电子束轰击材料使其蒸发。

3、蒸发镀膜特点:蒸发镀膜与其他真空镀膜方法相比,具有较高的沉积速率,可镀制单质和不易热分解的化合物膜。

二、溅射镀膜:用高能粒子轰击固体表面时能使固体表面的粒子获得能量并逸出表面,沉积在基片上。

溅射镀膜原理:常用的二极溅射设备如图3[ 二极溅射示意图]。

通常将欲沉积的材料制成板材──靶,固定在阴极上。

基片置于正对靶面的阳极上,距靶几厘米。

系统抽至高真空后充入10~1帕的气体(通常为氩气),在阴极和阳极间加几千伏电压,两极间即产生辉光放电。

真空镀膜基本原理1

真空镀膜实验真空镀膜主要指一类需要在较高真空度下进行的镀膜,具体包括很多种类,包括真空离子蒸发,磁控溅射,MBE分子束外延,PLD激光溅射沉积等很多种。

主要思路是分成蒸发和溅射两种。

需要镀膜的被成为基片,镀的材料被成为靶材。

基片与靶材同在真空腔中。

蒸发镀膜一般是加热靶材使表面组分以原子团或离子形式被蒸发出来,并且沉降在基片表面,通过成膜过程(散点-岛状结构-迷走结构-层状生长)形成薄膜。

对于溅射类镀膜,可以简单理解为利用电子或高能激光轰击靶材,并使表面组分以原子团或离子形式被溅射出来,并且最终沉积在基片表面,经历成膜过程,最终形成薄膜::实验内容::[引言]所谓真空镀膜就是指在真空中将金属或金属化合物等沉积在基体表面上。

从技术角度可分为40年代开始的蒸发镀膜,溅射镀膜和70年代才发展起来的离子镀膜、束流沉积等四种。

真空镀膜能在现代科技和工业生产中得到广泛应用,主要在于它具有以下的优点:①它可用一般金属(铝,钛等)代替日益缺乏的贵重金属(金,银)并使产品降低成本,提高质量,节省原材料。

②由于真空分子碰撞少,污染少,可获得表面物理研究中所要求的纯净,结构致密的薄膜。

③镀膜时间和速度可准确控制,所以可得到任意厚度均匀或非均匀薄膜。

④被镀件和蒸镀物均可是金属或非金属,镀膜时被镀件表面不受损坏,薄膜与基体具有同等的光洁度。

早在一个世纪前,人们就从辉光放电管壁上观察到了溅射的金属薄膜。

根据这一现象,后来逐步发展起真空镀膜的方法。

真空镀膜的技术,属于薄膜技术和薄膜物理范畴, 广泛应用在电真空,电子学、光学、能源开发、现代仪器、建筑机械、包装、民用制品、表面科学、以及原子能工业和空间技术中。

它可以用来镀制微膜组件,薄膜集成电路,半导体集成电路等所需的电学薄膜;光学系统中需要的反射膜,增透膜,滤光膜等各种光学薄膜;轻工业产品的烫金薄膜等等。

由于真空镀膜技术的迅速发展,电子器件中用的薄膜电阻,特别是平面型晶体管和超大规模集成电路也赖以薄膜技术来制造;硬质保护膜可使各种经常磨损的器件表面硬化,大大增强耐磨程度;磁性镀膜具有记忆功能,在电子计算机中用作存储记录介质而占有重要地位,从而使电子计算机的微型化成为可能,促进了人造卫星,火箭和宇航技术的发展。

真空镀膜技术的一般术语

真空镀膜技术的一般术语6.1一般术语6.1.1真空镀膜vacuum coating:在处于真空下的基片上制取膜层的一种方法。

6.1.2基片substrate:膜层承受体。

6.1.3试验基片testing substrate:在镀膜开始、镀膜过程中或镀膜结束后用作测量和(或)试验的基片。

6.1.4镀膜材料coating material:用来制取膜层的原材料。

6.1.5蒸发材料evaporation material:在真空蒸发中用来蒸发的镀膜材料。

6.1.6溅射材料sputtering material:有真空溅射中用来溅射的镀膜材料。

6.1.7膜层材料(膜层材质)film material:组成膜层的材料。

6.1.8蒸发速率evaporation rate:在给定时间间隔内,蒸发出来的材料量,除以该时间间隔6.1.9溅射速率sputtering rate:在给定时间间隔内,溅射出来的材料量,除以该时间间隔。

6.1.10沉积速率deposition rate:在给定时间间隔内,沉积在基片上的材料量,除以该时间间隔和基片表面积。

6.1.11镀膜角度coating angle:入射到基片上的粒子方向与被镀表面法线之间的夹角。

6.2工艺6.2.1真空蒸膜vacuum evaporation coating:使镀膜材料蒸发的真空镀膜过程。

6.2.1.1同时蒸发simultaneous evaporation:用数个蒸发器把各种蒸发材料同时蒸镀到基片上的真空蒸发。

6.2.1.2蒸发场蒸发evaporation field evaporation:由蒸发场同时蒸发的材料到基片上进行蒸镀的真空蒸发(此工艺应用于大面积蒸发以获得到理想的膜厚分布)。

6.2.1.3反应性真空蒸发reactive vacuum evaporation:通过与气体反应获得理想化学成分的膜层材料的真空蒸发。

6.2.1.4蒸发器中的反应性真空蒸发reactive vacuum evaporation in evaporator:与蒸发器中各种蒸发材料反应,而获得理想化学成分膜层材料的真空蒸发。

真空镀膜(PVD)工艺知识介绍

真空镀膜(PVD)工艺知识介绍简介真空镀膜(Physical Vapor Deposition,简称PVD)是一种常用于表面修饰和功能改善的工艺。

通过在真空环境中蒸发或溅射物质来形成薄膜,将薄膜沉积在基材上,以改变基材的性质和外观。

本文将介绍PVD工艺的原理、应用和优势。

PVD工艺原理在PVD工艺中,基材和目标材料被放置在真空环境中。

通过热蒸发或物理溅射的方式,目标材料从固态转化为气态。

这些气体分子会沉积在基材上,形成一层薄膜。

PVD工艺常用的方法有热蒸发和物理溅射。

热蒸发是将目标材料加热至其沸点以上,使其转化为气态,然后沉积在基材上。

而物理溅射则是通过向目标材料表面轰击高能粒子,将其击打下来沉积在基材上。

PVD工艺的应用PVD工艺在多个领域得到了广泛应用。

装饰性涂层PVD工艺可以制备具有不同颜色、质感和光泽度的涂层,用于装饰各种产品,如钟表、珠宝、手袋、饰品等。

常见的装饰性涂层有黄金色、玫瑰金色、银色和黑色等。

防腐蚀涂层PVD工艺可以形成陶瓷涂层、金属涂层或复合涂层,这些涂层具有良好的耐腐蚀性能,可保护基材免受化学腐蚀、氧化和磨损的影响。

这些涂层常用于汽车、航空航天、电子产品等领域。

功能性涂层PVD工艺还可以制备具有特殊功能的涂层,如光学涂层、导电涂层和磁性涂层。

光学涂层可用于改善光学性能,导电涂层可用于制作导电膜,磁性涂层可用于制造磁性材料。

PVD工艺的优势相比其他表面处理工艺,PVD工艺具有以下几个优势:高质量涂层PVD工艺可以制备高质量的涂层,具有高硬度、低摩擦系数、耐磨损和耐腐蚀等特性。

这些特性使得PVD涂层在各种应用中表现出色。

环保节能PVD工艺不需要使用有机溶剂和其他有害化学物质,对环境友好。

同时,PVD 涂层具有较高的附着力和耐用性,可延长基材的使用寿命,减少资源消耗。

精密控制PVD工艺可以实现对涂层厚度、成分和结构的精确控制。

通过调整工艺参数,可以得到所需的涂层特性,以满足不同应用的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空镀膜技术6.1一般术语6.1.1真空镀膜vacuum coating:在处于真空下的基片上制取膜层的一种方法。

6.1.2基片substrate:膜层承受体。

6.1.3试验基片testing substrate:在镀膜开始、镀膜过程中或镀膜结束后用作测量和(或)试验的基片。

6.1.4镀膜材料coating material:用来制取膜层的原材料。

6.1.5蒸发材料evaporation material:在真空蒸发中用来蒸发的镀膜材料。

6.1.6溅射材料sputtering material:有真空溅射中用来溅射的镀膜材料。

6.1.7膜层材料(膜层材质)film material:组成膜层的材料。

6.1.8蒸发速率evaporation rate:在给定时间间隔内,蒸发出来的材料量,除以该时间间隔6.1.9溅射速率sputtering rate:在给定时间间隔内,溅射出来的材料量,除以该时间间隔。

6.1.10沉积速率deposition rate:在给定时间间隔内,沉积在基片上的材料量,除以该时间间隔和基片表面积。

6.1.11镀膜角度coating angle:入射到基片上的粒子方向与被镀表面法线之间的夹角。

6.2工艺6.2.1真空蒸膜vacuum evaporation coating:使镀膜材料蒸发的真空镀膜过程。

6.2.1.1同时蒸发simultaneous evaporation:用数个蒸发器把各种蒸发材料同时蒸镀到基片上的真空蒸发。

6.2.1.2蒸发场蒸发evaporation field evaporation:由蒸发场同时蒸发的材料到基片上进行蒸镀的真空蒸发(此工艺应用于大面积蒸发以获得到理想的膜厚分布)。

6.2.1.3反应性真空蒸发reactive vacuum evaporation:通过与气体反应获得理想化学成分的膜层材料的真空蒸发。

6.2.1.4蒸发器中的反应性真空蒸发reactive vacuum evaporation in evaporator:与蒸发器中各种蒸发材料反应,而获得理想化学成分膜层材料的真空蒸发。

6.2.1.5直接加热的蒸发direct heating evaporation:蒸发材料蒸发所必须的热量是对蒸发材料(在坩埚中或不用坩埚)本身加热的蒸发。

6.2.1.6感应加热蒸发induced heating evaporation:蒸发材料通过感应涡流加热的蒸发。

6.2.1.7电子束蒸发electron beam evaporation:通过电子轰击使蒸发材料加热的蒸发。

6.2.1.8激光束蒸发laser beam evaporation:通过激光束加热蒸发材料的蒸发。

6.2.1.9间接加热的蒸发indirect heating evaporation:在加热装置(例如小舟形蒸发器,坩埚,灯丝,加热板,加热棒,螺旋线圈等)中使蒸发材料获得蒸发所必须的热量并通过热传导或热辐射方式传递给蒸发材料的蒸发。

6.2.1.10闪蒸flash evaportion:将极少量的蒸发材料间断地做瞬时的蒸发。

6.2.2真空溅射vacuum sputtering:在真空中,惰性气体离子从靶表面上轰击出原子(分子)或原子团的过程。

6.2.2.1反应性真空溅射 reactive vacuum sputtering:通过与气体的反应获得理想化学成分的膜层材料的真空溅射。

6.2.2.2 偏压溅射bias sputtering:在溅射过程中,将偏压施加于基片以及膜层的溅射。

6.2.2.3 直流二级溅射direct current diode sputtering:通过二个电极间的直流电压,使气体自持放电并把靶作为阴极的溅射。

6.2.2.4非对称性交流溅射asymmtric alternate current sputtering:通过二个电极间的非对称性交流电压,使气体自持放电并把靶作为吸收较大正离子流的电极。

6.2.2.5高频二极溅射high frequency diode sputtering:通过二个电极间的高频电压获得高频放电而使靶极获得负电位的溅射。

6.2.2.6热阴极直流溅射(三极型溅射)hot cathode direct current sputtering:借助于热阴极和阳极获得非自持气体放电,气体放电所产生的离子,由在阳极和阴极(靶)之间所施加的电压加速而轰击靶的溅射。

6.2.2.7 热阴极高频溅射(三极型溅射)hot cathode high frequency sputtering:借助于热阴极和阳极获得非自持气体放电,气体放电产生的离子,在靶表面负电位的作用下加速而轰击靶的溅射。

6.2.2.8离子束溅射ion beam sputtering:利用特殊的离子源获得的离子束使靶的溅射。

6.2.2.9辉光放电清洗glow discharge cleaning:利用辉光放电原理,使基片以及膜层表面经受气体放电轰击的清洗过程。

6.2.3物理气相沉积;PVD physical vapor deposition:在真空状态下,镀膜材料经蒸发或溅射等物理方法气化,沉积到基片上的一种制取膜层的方法。

6.2.4化学气相沉积;CVD chemical vapor deposition:一定化学配比的反应气体,在特定激活条件下(通常是一定高的温度),通过气相化学反应生成新的膜层材料沉积到基片上制取膜层的一种方法。

6.2.5磁控溅射magnetron sputtering:借助于靶表面上形成的正交电磁场,把二次电子束缚在靶表面特定区域,来增强电离效率,增加离子密度和能量,因而可在低电压,大电流下取得很高溅射速率。

6.2.6 等离子体化学气相沉积;PCVD plasma chemistry vapor deposition:通过放电产生的等离子体促进气相化学反应,在低温下,在基片上制取膜层的一种方法。

6.2.7空心阴极离子镀HCD hollow cathode discharge deposition:利用空心阴极发射大量的电子束,使坩埚内镀膜材料蒸发并电离,在基片上的负偏压作用下,离子具有较大能量,沉积在基片表面上的一种镀膜方法。

6.2.8电弧离子镀arc discharge deposition:以镀膜材料作为靶极,借助于触发装置,使靶表面产生弧光放电,镀膜材料在电弧作用下,产生无熔池蒸发并沉积在基片上的一种镀膜方法。

6.3专用部件6.3.1镀膜室coating chamber:真空镀膜设备中实施实际镀膜过程的部件6.3.2蒸发器装置evaporator device:真空镀膜设备中包括蒸发器和全部为其工作所需要的装置(例如电能供给、供料和冷却装置等)在内的部件。

6.3.3蒸发器evaporator:蒸发直接在其内进行蒸发的装置,例如小舟形蒸发器,坩埚,灯丝,加热板,加热棒,螺旋线圈等等,必要时还包括蒸发材料本身。

6.3.4直接加热式蒸发器evaporator by direct heat:蒸发材料本身被加热的蒸发器。

6.3.5间接加热式蒸发器evaporator by indirect heat:蒸发材料通过热传导或热辐射被加热的蒸发器。

6.3.6蒸发场evaporation field:由数个排列的蒸发器加热相同蒸发材料形成的场。

6.3.7溅射装置sputtering device:包括靶和溅射所必要的辅助装置(例如供电装置,气体导入装置等)在内的真空溅射设备的部件。

6.3.8靶target:用粒子轰击的面。

本标准中靶的意义就是溅射装置中由溅射材料所组成的电极。

6.3.9挡板shutter:用来在时间上和(或)空间上限制镀膜并借此能达到一定膜厚分布的装置。

挡板可以是固定的也可以是活动的。

6.3.10时控挡板timing shutter:在时间上能用来限制镀膜,因此从镀膜的开始、中断到结束都能按规定时刻进行的装置。

6.3.11掩膜mask:用来遮盖部分基片,在空间上能限制镀膜的装置。

6.3.12基片支架substrate holder:可直接夹持基片的装置,例如夹持装置,框架和类似的夹持器具。

6.3.13夹紧装置clamp:在镀膜设备中用或不用基片支架支承一个基片或几个基片的装置,例如夹盘,夹鼓,球形夹罩,夹篮等。

夹紧装置可以是固定的或活动的(旋转架,行星齿轮系等)。

6.3.14换向装置reversing device:在真空镀膜设备中,不打开设备能将基片、试验玻璃或掩膜放到理想位置上的装置(基片换向器,试验玻璃换向器,掩膜换向器)。

6.3.15基片加热装置substrate heating device:在真空镀膜设备中,通过加热能使一个基片或几个基片达到理想温度的装置。

6.3.16基片冷却装置substrate colding device:在真空镀膜设备中,通过冷却能使一个基片或几个基片达到理想温度的装置。

6.4真空镀膜设备6.4.1真空镀膜设备vacuum coating plant:在真空状态下制取膜层的设备。

6.4.1.1真空蒸发镀膜设备vacuum evaporation coating plant:借助于蒸发进行真空镀膜的设备。

6.4.1.2真空溅射镀膜设备vacuum sputtering coating plant:借助于真空溅射进行真空镀膜的设备。

6.4.2连续镀膜设备continuous coating plant:被镀膜物件(单件或带材)连续地从大气压经过压力梯段进入到一个或数个镀膜室,再经过相应的压力梯段,继续离开设备的连续式镀膜设备。

6.4.3半连续镀膜设备semi- continuous coating plant:被镀物件通过闸门送进镀膜室并从镀膜室取出的真空镀膜设备。