11-精功新材料_多晶硅生产冷氢化工艺介绍

多晶硅生产工艺流程简述

多晶硅生产工艺流程简述嘿,朋友们!今天咱来唠唠多晶硅生产工艺流程这档子事儿。

你想想看啊,多晶硅就像是我们盖房子的砖头,那可是构建各种高科技玩意儿的重要材料呢!生产多晶硅就好比一场奇妙的旅程。

首先呢,得有原材料硅石,这就像是做饭得有食材一样。

把硅石弄碎了,再进行一系列复杂的化学反应,就像厨师精心调配调料。

然后呢,经过各种处理,慢慢就有了初步的硅材料。

这就好比面团初步揉好了,还得继续加工呢。

接下来就是提纯啦!把那些杂质啥的都去掉,让硅变得纯纯的。

这感觉就像是把一颗宝石从石头堆里挑出来,得细心再细心。

再之后呢,就是一系列精细的操作,让多晶硅的品质越来越好。

就好像雕琢一件艺术品,每一刀都得恰到好处。

在这个过程中,工人们就像是神奇的魔法师,用他们的智慧和技术,把普通的硅石变成了闪闪发光的多晶硅。

你说这神奇不神奇?这可不是随随便便就能做到的,得有专业的设备,得有经验丰富的技术人员。

咱再打个比方,多晶硅生产就像是一场精彩的演出,每个环节都不能出错,不然这出戏可就演砸啦!每一道工序都得严谨认真,就像走钢丝一样,不能有丝毫马虎。

而且啊,这可不是一天两天就能学会的,得经过长时间的积累和实践。

就像学骑自行车,得摔几次跤才能真正掌握技巧呢。

多晶硅的用途可广泛啦,从太阳能电池到电子设备,到处都有它的身影。

想象一下,如果没有多晶硅,我们的生活得少多少便利和乐趣呀!所以说啊,多晶硅生产工艺流程真的太重要啦!它是科技发展的基石,是推动我们生活进步的重要力量。

我们可得好好珍惜这些来之不易的成果,也得感谢那些在背后默默付出的人们。

这就是多晶硅生产工艺流程的神奇之处,大家说是不是很有意思呢?。

冷氢化技术综述

冷氢化技术综述采用多晶硅工厂的副产物四氯化硅(STC)作原料,将其转化为三氯氢硅(TCS),然后将三氯氢硅通过歧化反应生产硅烷。

80年代初,为得到低成本、高纯度的多晶硅,又进行了一系列的研究开发。

其中高压低温氢化工艺(以下简称冷氢化)就是一项能耗最低、成本最小的四氯化硅《STC》三氯氢硅《TCS》的工艺技术。

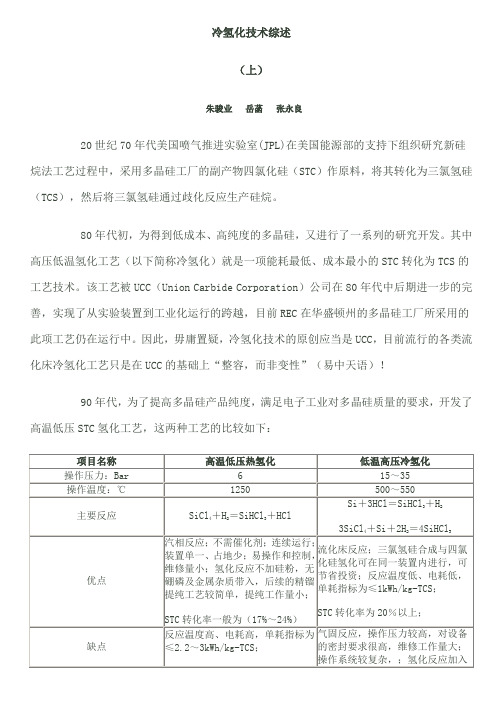

90年代,为了提高多晶硅产品纯度,满足电子工业对多晶硅质量的要求,开发了高温低压STC氢化工艺,这两种工艺的比较如下:综上比较,二者各有优缺点,但低温高压冷氢化工艺耗电量低,在节能减排、降低成本方面具有一定的优势。

国内多晶硅新建及改、扩建单位可以根据项目的具体情况、自身的优势及喜好,择优选定。

冷氢化主要反应式如下:Si+ 2H2 + 3SiCl4< 催化剂> 4SiHCl3(主反应)SiCl4+Si+2H2 = 2SiH2Cl2(副反应)2SiHCl3 = SiCl4+SiH2Cl2(副反应)典型的冷氢化装置组成如下:一个完整的冷氢化系统大致包括以下6大部分:1、技术经济指标:包括,1)金属硅、催化剂、补充氢气、STC、电力的消耗,2)产品质量指标,3)STC转化率,4)公用工程(氮气、冷却水、冷媒、蒸汽及导热油);2、主装置:包括,1)流化床反应器、2)急冷淋洗器,3)淋洗残液的处理系统,4)气提,5)加热及换热装置;3、原料系统:包括,1)硅粉输送,2)催化剂选用及制备,3)原料气体的加热装置;4、粗分离系统:包括,1)脱轻,2)脱重,3)TCS分离;5、热能回收系统,包括:1)流化床出口氢化气的热量回收,2)急冷塔出口淋洗气的热能回收,氯硅烷物流热量综合利用;热能回收系统,包括:1)流化床出口氢化气的热量回收,2)急冷塔出口淋洗气的热能回收;6、物料处置及回收系统:包括,1)淋洗残液中的氯硅烷回收,2)脱重塔残液中的氯硅烷回收,3)轻组分中的氯硅烷回收,4)固废处理,5)氯硅烷废液处理。

多晶硅的生产工艺及研究

多晶硅的生产工艺及研究多晶硅是一种重要的半导体材料,广泛用于太阳能电池、集成电路、纳米材料等领域。

其生产工艺包括多晶硅的制备和提纯两个主要环节。

本文就多晶硅的生产工艺和研究进展进行介绍。

多晶硅的制备工艺通常采用“气相法”和“熔体法”两种主要方法。

其中,气相法包括氯化硅还原法和化学气相沉积法(CVD法),熔体法主要包括熔化再冷却法和微扩散法。

氯化硅还原法是多晶硅制备的传统工艺,其步骤包括将氯化硅与还原剂(如氢气或硅烷)在高温下反应生成多晶硅,然后通过淬灭和粉碎处理获得多晶硅块。

这种方法工艺简单,但存在环境污染和资源浪费的问题。

化学气相沉积法(CVD法)是一种高温下生成多晶硅的工艺,在低压和高温的条件下,将硅单质在载气(如氮气)中变成硅烷化合物,再在基片表面上沉积生长为多晶硅。

该方法可以控制多晶硅的晶粒大小和结构,但设备复杂,生产成本较高。

熔体法是将硅原料(如硅石、硝酸硅等)熔化后再冷却成固体多晶硅。

熔化再冷却法是通过将硅原料加热至高温熔化为熔体,然后缓慢冷却使之结晶成多晶硅块。

该方法操作简单,但存在杂质的问题。

微扩散法是在前一种方法的基础上,添加控制条件,如固相渗入、外部氧化剂等,来控制多晶硅的结构和纯净度,从而提高材料的质量。

多晶硅的提纯工艺包括区熔法和等离子体炼炉法两种主要方法。

区熔法是将多晶硅块在高温梯度下往返扫过,使杂质分布在梯度区域中,从而提高材料的纯度。

等离子体炼炉法则是利用高温等离子体炉将多晶硅块加热至高温,利用等离子体液体交互作用力使杂质从多晶硅中析出,从而提高材料的纯度。

多晶硅的研究主要集中在杂质控制、晶粒控制和能效提高等方面。

杂质控制是多晶硅研究的重点之一,因为杂质对多晶硅电子性能的影响十分显著。

目前的研究主要集中在减少杂质含量、改善杂质分布和控制杂质降解等方面。

晶粒控制是另一个重要的研究方向,因为晶粒尺寸对多晶硅的导电性能和光学性能有着重要的影响。

研究目标主要是通过改变制备工艺和添加控制条件来控制晶粒尺寸。

冷氢化工艺简述

冷氢化技术综述(上)朱骏业岳菡张永良20世纪70年代美国喷气推进实验室(JPL)在美国能源部的支持下组织研究新硅烷法工艺过程中,采用多晶硅工厂的副产物四氯化硅(STC)作原料,将其转化为三氯氢硅(TCS),然后将三氯氢硅通过歧化反应生产硅烷。

80年代初,为得到低成本、高纯度的多晶硅,又进行了一系列的研究开发。

其中高压低温氢化工艺(以下简称冷氢化)就是一项能耗最低、成本最小的STC转化为TCS的工艺技术。

该工艺被UCC(Union Carbide Corporation)公司在80年代中后期进一步的完善,实现了从实验装置到工业化运行的跨越,目前REC在华盛顿州的多晶硅工厂所采用的此项工艺仍在运行中。

因此,毋庸置疑,冷氢化技术的原创应当是UCC,目前流行的各类流化床冷氢化工艺只是在UCC的基础上“整容,而非变性”(易中天语)!90年代,为了提高多晶硅产品纯度,满足电子工业对多晶硅质量的要求,开发了高温低压STC氢化工艺,这两种工艺的比较如下:综上比较,二者各有优缺点,但低温高压冷氢化工艺耗电量低,在节能减排、降低成本方面具有一定的优势。

国内多晶硅新建及改、扩建单位可以根据项目的具体情况、自身的优势及喜好,择优选定。

冷氢化主要反应式如下:Si+ 2H2 + 3SiCl4 < 催化剂 > 4SiHCl3(主反应)SiCl4+Si+2H2 = 2SiH2Cl2(副反应)2SiHCl3 = SiCl4+SiH2Cl2(副反应)典型的冷氢化装置组成如下:一个完整的冷氢化系统大致包括以下6大部分:1、技术经济指标:包括,1)金属硅、催化剂、补充氢气、STC、电力的消耗,2)产品质量指标,3)STC转化率,4)公用工程(氮气、冷却水、冷媒、蒸汽及导热油);2、主装置:包括,1)流化床反应器、2)急冷淋洗器,3)淋洗残液的处理系统,4)气提,5)加热及换热装置;3、原料系统:包括,1)硅粉输送,2)催化剂选用及制备,3)原料气体的加热装置;4、粗分离系统:包括,1)脱轻,2)脱重,3)TCS分离;5、热能回收系统,包括:1)流化床出口氢化气的热量回收,2)急冷塔出口淋洗气的热能回收,氯硅烷物流热量综合利用;热能回收系统,包括:1)流化床出口氢化气的热量回收,2)急冷塔出口淋洗气的热能回收;6、物料处置及回收系统:包括,1)淋洗残液中的氯硅烷回收,2)脱重塔残液中的氯硅烷回收,3)轻组分中的氯硅烷回收,4)固废处理,5)氯硅烷废液处理。

多晶硅生产工艺流程(3篇)

第1篇一、引言多晶硅是光伏产业和半导体产业的重要原材料,广泛应用于太阳能电池、太阳能热利用、半导体器件等领域。

随着新能源产业的快速发展,对多晶硅的需求量日益增加。

本文将详细介绍多晶硅的生产工艺流程,旨在为相关企业和研究人员提供参考。

二、多晶硅生产工艺流程概述多晶硅的生产工艺流程主要包括以下几个阶段:原料处理、还原反应、熔融提纯、铸造、切割、清洗、包装等。

三、多晶硅生产工艺流程详解1. 原料处理多晶硅的生产原料主要是冶金级硅(Si),其含量在98%以上。

首先,将冶金级硅进行破碎、研磨等处理,使其达到一定的粒度要求。

2. 还原反应还原反应是多晶硅生产的关键环节,其主要目的是将冶金级硅中的杂质去除,得到高纯度的多晶硅。

还原反应分为以下几个步骤:(1)将处理后的冶金级硅加入还原炉中。

(2)在还原炉中通入还原剂,如碳、氢气等,与冶金级硅发生还原反应。

(3)在还原过程中,炉内温度保持在约1100℃左右,反应时间为几小时至几十小时。

(4)反应结束后,将还原炉内的物料进行冷却、破碎、研磨等处理。

3. 熔融提纯还原反应得到的粗多晶硅中仍含有一定的杂质,需要通过熔融提纯的方法进一步去除。

熔融提纯主要包括以下几个步骤:(1)将粗多晶硅加入熔融炉中。

(2)在熔融炉中通入提纯剂,如氢气、氯气等,与粗多晶硅发生反应,生成挥发性杂质。

(3)将挥发性杂质通过炉顶排气系统排出,实现提纯。

(4)提纯结束后,将熔融炉内的物料进行冷却、破碎、研磨等处理。

4. 铸造将提纯后的多晶硅熔体倒入铸造炉中,进行铸造。

铸造过程主要包括以下几个步骤:(1)将熔融的多晶硅倒入铸锭模具中。

(2)在铸锭模具中通入冷却水,使多晶硅迅速凝固。

(3)待多晶硅凝固后,将铸锭模具从熔融炉中取出,得到多晶硅铸锭。

5. 切割将多晶硅铸锭切割成所需尺寸的硅片。

切割过程主要包括以下几个步骤:(1)将多晶硅铸锭放置在切割机上。

(2)在切割机上安装切割刀片,将多晶硅铸锭切割成硅片。

多晶硅冷氢化工艺流程

多晶硅冷氢化工艺流程多晶硅冷氢化工艺流程是一种用于制备高纯度多晶硅的方法。

多晶硅是一种重要的半导体材料,广泛用于电子、光电和太阳能等领域。

在多晶硅冷氢化工艺中,通过对硅料进行冷氢化处理,可以去除其中的杂质,提高多晶硅的纯度和晶体结构的完整性。

本文将详细介绍多晶硅冷氢化工艺流程的各个步骤和关键技术。

多晶硅冷氢化工艺流程主要包括原料准备、氢气冷却、氢气冷却箱、氢气冷却反应、氢气冷却后处理等步骤。

首先是原料准备阶段。

制备高纯度多晶硅的关键是要使用纯净的硅原料。

通常采用冶炼法或化学法从石英砂中提取纯净的硅。

经过提纯处理后的硅料被称为硅块,硅块是多晶硅制备的主要原料。

接下来是氢气冷却阶段。

硅块在高温环境中加热,然后通过氢气冷却。

氢气冷却的目的是使硅块迅速冷却,从而防止晶体结构的破坏。

在氢气冷却过程中,硅块与氢气接触,从而将热量传递给氢气,使硅块迅速冷却。

氢气冷却箱是冷氢化工艺中的关键设备。

氢气冷却箱是一个密封的容器,内部充满了氢气。

硅块通过氢气冷却箱,与氢气接触进行冷却。

在氢气冷却箱中,硅块的温度逐渐降低,同时硅块的表面会形成一层保护层,保护内部晶体结构的完整性。

氢气冷却反应是多晶硅冷氢化工艺的核心步骤。

在氢气冷却箱中,硅块与氢气发生反应,形成一层氢氧化硅(SiO2)膜。

氢氧化硅是一种保护膜,可以防止硅块与外界环境的接触,从而保护硅块的纯度和晶体结构。

最后是氢气冷却后处理阶段。

在氢气冷却反应结束后,硅块被取出,并进行后续处理。

后处理的目的是去除氢氧化硅膜以及其他杂质,使多晶硅的纯度更高。

常用的后处理方法包括酸洗、高温烘烤等。

总结起来,多晶硅冷氢化工艺流程是一种制备高纯度多晶硅的方法。

通过原料准备、氢气冷却、氢气冷却箱、氢气冷却反应和氢气冷却后处理等步骤,可以得到高纯度的多晶硅材料。

多晶硅冷氢化工艺具有工艺简单、工艺周期短、成本低等优点,因此在半导体、光电和太阳能等领域得到广泛应用。

未来随着科技的发展,多晶硅冷氢化工艺还有望进一步提高纯度和晶体结构的完整性,满足更高要求的材料需求。

冷氢化技术——降低多晶硅成本的又一利器

冷氢化技术——降低多晶硅成本的又一利器多晶硅因生产过程中产生的副产品四氯化硅有剧毒和腐蚀性,加之生产所需电耗极高,该行业在早年被视作高耗能高污染行业。

而冷氢化技术就是将四氯化硅在低温高压环境下转化为三氯氢硅。

这样不仅可避免环境污染,生产多晶硅的另一重要原材料三氯氢硅也可在制造过程中循环产生。

三氯氢硅差不多能占到多晶硅生产成本的27%上下,是除去电耗和折旧之后最主要的成本。

国内冷氢化技术在降低生产成本上最著名的例子就是保利协鑫。

该厂商2009年初其成本大约为40美元/kg,之后两年冷氢化技改项目相继投产,去年年末其成本已下降至25美元/kg。

此次精功科技与朝阳绿色科技有限公司合资成立多晶硅生产线冷氢化公司。

对于本次投资,精功科技毫不讳言就是瞄准国内正在开启的冷氢化市场。

公告中显示,合资公司未来将向多晶硅厂商提供冷氢化专有技术以及相关的建设、运营、生产与技术工程服务等整体解决方案。

今年1月工信部联手发改委发布了《多晶硅行业准入条件》,为这个在过去几年投资火热的行业设下了准入门槛,其中除规定了单条生产线产能规模标准外,还明确对企业生产技术提出了要求:单位电耗需低于明令标准,还原尾气中以四氯化硅为代表的副产品回收利用率不得低于98.5%。

这意味在现有生产工艺中,新建项目在对副产品四氯化硅的处理上必须配备冷氢化技术。

拥有存量生产线的厂商选择做冷氢化技改已是可预见的趋势。

而乐山电力就才在9月14日公告,将投入7.5亿元对旗下3000吨/年的多晶硅生产线做冷氢化技改。

预计未来两到三年将会是我国多晶硅产业冷氢化改造的密集期,而目前国内多晶硅总产能大致在30万吨的规模,以乐山电力的投入计算,对应总投资将超过700亿元。

多晶硅生产工艺和反应原理

多晶硅生产工艺和反应原理多晶硅是一种用于制造太阳能电池板的关键材料。

其制备工艺涉及多个步骤和反应原理。

多晶硅的生产工艺可以概括为以下几个主要步骤:1. 原料准备:多晶硅的主要原料是冶炼硅、矽酸钠和氢氯酸等。

这些原料在制备过程中需要进行精确的配比,以确保最终产品的质量和效能。

2. 冶炼硅的制备:首先,将原料中的冶炼硅与氢氧化钠进行反应,生成硅酸钠溶液。

然后,在高温下将溶液与电解质反应,从中析出粗硅。

这个过程主要是通过液相冶炼和电解两个步骤来完成的。

3. 精炼多晶硅:将粗硅放入电炉中,并在控制温度和环境的条件下进行加热。

通过向炉内加入能与杂质反应的物质(如氯化氢),可以将杂质从硅中去除。

这个过程被称为精炼,其目的是提高多晶硅的纯度。

4. 抽拉和切割:经过精炼的多晶硅会以一定的比例被抽拉成圆柱形的晶棒。

这个晶棒通常被切割成薄片,用于制造太阳能电池板。

切割过程需要高精确度的设备和操作,以确保最终产品的品质。

在多晶硅生产过程中,存在多个反应原理的作用:1. 溶液反应:冶炼硅与氢氧化钠反应形成硅酸钠溶液,这个反应产生了大量的热量。

同时,在高温下进行的电解质反应中,硅酸钠溶液被分解为纯硅和氢氧化钠,从而促使多晶硅的形成。

2. 杂质去除反应:在精炼多晶硅的过程中,通过向电炉中加入氯化氢等物质,可以与多晶硅中的杂质发生反应。

这些杂质会以气体或液体的形式被移出,从而提高多晶硅的纯度。

3. 抽拉和切割反应:在多晶硅被抽拉和切割的过程中,需要使用高精确度的设备和工艺控制,以确保晶棒和切片的质量。

这个过程主要是机械物理反应,通过切割工具对多晶硅进行切割和加工。

总而言之,多晶硅的生产工艺涉及多个步骤和反应原理。

从原料准备、冶炼、精炼到抽拉和切割,每一步骤都是为了提高多晶硅的纯度和形状,以满足太阳能电池板制造的要求。

通过控制反应条件和使用精确的设备,可以实现高质量的多晶硅生产。

多晶硅是一种非常重要的材料,广泛应用于太阳能电池板的制造。

多晶硅生产工艺 (2)

多晶硅生产工艺

多晶硅生产工艺是指将硅矿石(如石英砂)通过一系列的化学和物理处理方法,将其转化为多晶硅的过程。

这个工艺主要包括以下几个步骤:

1. 提炼硅矿石:先将硅矿石破碎,并将其与酸进行混合,以去除其中的杂质。

然后通过回流法或络合物法来提取纯度较高的硅矿石。

2. 再熔化硅矿石:将纯度较高的硅矿石放入电炉中进行熔化。

在加热过程中,根据需要添加少量的硼、磷等掺杂元素。

3. 晶体生长:将熔化的硅液逐渐冷却,使其逐渐凝固形成晶体。

这个过程中需要通过控制温度和时间,以及施加适当的拉扯力,来获取合适尺寸和结构的多晶硅晶体。

4. 切割和修整:将生长好的多晶硅晶体切割成薄片,并进行修整,以获得需要的大小和形状。

5. 清洗和检测:对切割修整好的多晶硅片进行清洗,去除残留的杂质和表面污染物。

然后对多晶硅片进行检测,以确保其质量和性能符合要求。

这些步骤是多晶硅生产的基本工艺,并且可能会因为生产厂家和具体应用要求而有所不同。

在实际生产中,还会结合其他的工艺和设备,以提高多晶硅的产量和质量。

多晶硅生产工艺和反应原理讲解

多晶硅生产工艺和反应原理讲解引言多晶硅是一种重要的半导体材料,广泛应用于太阳能电池、集成电路和光纤等领域。

本文将介绍多晶硅的生产工艺和反应原理。

多晶硅生产工艺多晶硅的生产主要分为三个步骤:原料制备、硅棒生长和切割加工。

1. 原料制备多晶硅的原料主要是硅石和木炭。

硅石是一种含有大量二氧化硅的矿石,木炭则是一种含有高纯度碳的炭素材料。

首先,将硅石粉碎成细粉,并经过砂浆研磨得到均匀的硅石粉末。

然后,将硅石粉末与木炭混合,并加入一定比例的助剂,如食盐和气相稳定剂。

最后,将混合物放入熔炉中进行高温煅烧,使其发生化学反应,生成多晶硅的初级产物。

2. 硅棒生长硅棒生长是将原料中的多晶硅转化为单晶硅的过程。

主要有两种方法:单辊法和气相沉积法。

在单辊法中,将原料加热至高温,然后通过传导、对流和辐射等方式进行能量传递,使原料逐渐熔化。

在熔融状态下,通过辊子的旋转和拉伸,将熔融的硅悬挂在空中,逐渐形成硅棒。

气相沉积法是将原料转化为气态硅化物,再通过化学反应沉积在硅棒上。

首先,通过加热原料将其转化为气态,然后将气态硅化物送入沉积室中,在高温和高压条件下,硅化物与硅棒表面发生反应,并沉积在硅棒上形成单晶硅。

3. 切割加工生长好的单晶硅棒需要进行切割加工,以得到多个硅片。

切割通常使用钻石刀破坏硅棒的晶格结构,形成切口,然后通过应力作用使其断裂。

多晶硅生产反应原理多晶硅的生产过程中涉及到了多种反应。

主要有以下几个反应原理:1. 硅石煅烧反应硅石煅烧反应是原料制备中的关键步骤之一。

在高温下,硅石和木炭发生化学反应,生成初级产物。

反应方程式如下所示:SiO2 + 2C → Si + 2CO2. 硅棒生长反应硅棒生长过程中涉及到了两种主要反应:熔融和沉积。

在单辊法中,熔融过程通过能量传递使原料逐渐熔化,生成熔融的硅。

该过程主要包括传导、对流和辐射等方式的能量传递。

在气相沉积法中,硅化物与硅棒表面发生化学反应,并沉积在硅棒上形成单晶硅。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

OPEX/CAPEX 更低的运行和投资成本

robust and safe system 提供稳定和安全系统 downtime 减少了非运行时间

�Decreased

� �

Enhanced operability 提高了可操作性 Reduced maintenance areas 减少了需检修的工段

�

Distributor Plate Design 气体分布板设计

� Bubble Cap Type 泡罩型气体分布器

冷氢化工艺介绍 9

浙江精功新材料技术有限公司

�

FBR Type 流化床反应器类型

�

Cylindrical Vessel with Cyclone 带有旋风分离器的圆柱形容器

�

Construction Material 材质

冷氢化工艺介绍 2

浙江精功新材料技术有限公司

Polysilicon Production Technology/Equipment Solutions

多晶硅生产工艺和设备一体化解决方案

� �

Process Technology Package 工艺包 Basic Engineering Package (to partner with a selected EPC) 基础设 计包(与选定的设计院合作) Detailed Engineering Package (to partner with a selected EPC) 详细 设计包(与选定的设计院合作) Key Equipment 关键设备 Consulting Service 咨询服务 Any combination of above 上面项目的有效组合

�

Less than 1.05 MGSi feed per kg of polysilicon produced 每公斤 多晶硅消耗小于 1.05公斤硅粉 冷氢化工艺介绍

10

浙江精功新材料技术有限公司

�

Uptime 运行时间

�

�

Continuous Operation 连续生产

8000 hours/yr 8000小时/年

浙江精功新材料技术有限公司

冷氢化工艺介绍

8

�

Critical Performance Factors 关键性能参数

� � �

24-30 mole% conversion 24-30摩尔比转化率 Feed Temperature control 进料温度控制 Semi-Continuous Feed 半连续进料

浙江精功新材料技术有限公司 是一

家致力于多晶硅生产工艺与设备研发、设计与优化的高科技企业。公司为光伏和半导 体多晶硅生产厂商提供最先进和最成熟的多晶硅生产技术解决方案或技术设备一体化 解决方案。

Locations:办公地点

�Headquarter:Hangzhou �R&D

总部:杭州

Center:Los Angeles 研发中心:洛杉矶

Per Kg Poly 每公斤多晶硅

7.0

1.05 0.68 0.07

浙江精功新材料技术有限公司

冷氢化工艺介绍

13

Consumption per kg TCS 每公斤三氯氢硅的消 耗 Power consumption of TCS production (kwh/kg TCS) 三氯氢硅生产电耗 : Consumption of MGSi (kg/kg TCS) 硅粉消耗 : Consumption of STC (kg/kg TCS) 四氯化硅消 耗: Consumption of H2 (kg/kg TCS) 氢气消耗:

� � �

Operator Training 人员培训 Commissioning and Startup Support 调试和开车支持 Troubleshooting 故障排除

冷氢化工艺介绍 5

浙江精功新材料技术有限公司

Designed and/or Operated Six Polysilicon Plants in US, China and Korea 美中韩六个多晶硅厂的设计和运行经验

�

For 60,000 MTY TCS Capacity ,Hydrochlorination Process - <¥2.4/kg (~$0.4/kg)TCS including depreciation 对于60,000吨三氯氢硅产能, 冷氢化含折旧的运行成本 <2.4元/公斤(~0.4美元/公斤)三氯氢硅

冷氢化工艺介绍

17

Thank you! 谢谢!

浙江精功新材料技术有限公司

冷氢化工艺介绍

18

�

� � �

浙江精功新材料技术有限公司

冷氢化工艺介绍

3

TCS, Polysilicon, and/or Silane Production Technologies/Solutions 三氯氢硅,多晶硅,及硅烷生产工艺技术解决方案

�

� � � � �

Modular Systems 模块化系统

Hydrochlorination for TCS Production 三氯氢硅生产冷氢化技术 TCS Purification 三氯氢硅提纯技术 Chlorosilane Recovery 氯硅烷回收技术 Redistribution 反向岐化技术 Silane Production 硅烷生产技术

浙江精功新材料技术有限公司

冷氢化工艺介绍15Leabharlann 浙江精功新材料技术有限公司

冷氢化工艺介绍

16

联系方式:

杭州经济技术开发区 M20-15-1 金先生:13806743645 李先生:15210862396 电话: 传真: 0575-8413 8692 0575-8488 6600

浙江精功新材料技术有限公司

Polysilicon Production Hydrochlorination Process Review

多晶硅生产冷氢化工艺

2011年10月 上海

Zhejiang Jinggong New Material Technology Co., Ltd., is a high-tech

enterprise dedicated for polysilicon production technology and equipment R&D, design and optimization. We provide the most advanced and mature technology/system solutions and production equipment solutions to PV and semiconductor Polysilicon manufacturers.

浙江精功新材料技术有限公司

冷氢化工艺介绍

7

�

Key Features of Hydrochlorination Design 冷氢化设计关 键点

� � � � � � � � �

FBR Vessel Geometry, Distributor Plate 流化床几何形状和其他分布 板设计 Fluidization, Gas Flow, Residence Time 流化,气流特性和反应时间 Catalysis 催化 Operational Sequence 操作顺序 MGSi Solid Feed System 硅粉进料系统 Heat Recovery 余热回收 Metal Chlorides Consideration 金属氯化物的去除 Gas/Solid Separation 气固分离 HCl Processing in FBR 流化床内氯化氢的处理

� � � �

Increase Capacity with Less Investment Cost 用较少量投资提高产能 Reduce Maintenance 减少维护 Increase Safety 增加安全 Reduce OPEX Cost 降低运行成本

�

Field Service Support/Consulting 现场支持服务

冷氢化工艺介绍 12

浙江精功新材料技术有限公司

Consumption per kg polysilicon 每公斤多 晶硅的消耗 TCS integrated power consumption of TCS production (kwh/kgSi) 三氯氢硅生 产综合电耗 : Consumption of MGSi (kg/kgSi) 硅粉消 耗: Consumption of STC (kg/kgSi) 补充四氯 化硅消耗 : Consumption of H2 (kg/kgSi)氢气消耗 :

Per Kg TCS每公 斤三氯氢硅 0.4

0.058 0.97 0.0039

浙江精功新材料技术有限公司

冷氢化工艺介绍

14

�

For 5,000 MTY Polysilicon Capacity , Hydrochlorination Process <¥128,000/ton ($20/kg) poly including depreciation 对于5,000吨多晶硅产 能,冷氢化含折旧的运行成本 < ¥12.8万元/吨(20美元/公斤)多晶硅

�

Incoloy 800H Alloy

�

FBR Capacity流化床反应器能力

�

One FBR System for up to 5,000 MTY Polysilicon Plant (or 100,000 MTY STC Processed) 一个流化床反应器可以达到 5,000吨多晶硅的能力 (或10万吨四氯化硅处理能力)