电动机的选择及传动装置运动和动力参数计算

机械设计说明书(完整版)

目录一、设计任务书二、电动机的选择三、传动装置的运动和动力参数计算四、传动件设计与计算五、高速轴的设计与计算六、中间轴的设计与计算七、低速轴的设计与计算八、键的选择以及校核九、轴承的校核十、润滑方式及密封方式的选择十一、设计总结十二、参考资料一、设计任务书设计带式运输机传动装置(简图如下)1——电动机2——联轴器3——二级圆柱齿轮减速器4——联轴器原始数据:数据编号 4钢绳拉力F/kN 15钢绳速度v/(m/min) 10卷筒直径D/mm 3801.工作条件:间歇工作,每班工作不超过15%,每次工作不超过10min,满载启动,工作中有中等震动,两班制工作,钢绳速度允许误差±5,设计寿命10年。

2.加工条件:生产20台,中等规模机械厂,可加工7-8级齿轮。

3.设计工作量:(1)减速器的装配图A0一张(2)零件图A4二张。

(3)设计说明书1份(打印)。

1510/min380NF KN v mD mm===为减速器的传动比,i为高速级传动比,六、中间轴的设计与计算1.已知条件:中间轴传递的功率22.73p kw = 转速3211.94/min n r = 齿轮分度圆直径2346.4d mm = 368d mm = 齿宽252b mm = 374b mm =2.选择轴的材料因传递的功率不打,并对重量及结构尺寸无特殊要求,故由表7-4选用的材料45钢调质处理 硬度220HBS, 查表得650b Mpa σ= 再查表13-2得 许用弯曲应力[]60b Mpa σ-= 3. 初算轴径查表13-1得107~118c 值在范围内 则()333min 3 2.73107~11824.61~27.14211.94p d c mm n ≥=⨯= 4.结构设计(1)轴的结构构想图。

1(2)设计轴的各段轴径与确定轴承该段轴上安装轴承,其审计应与轴承的选择同步,考虑齿轮有轴向力存在,选用角七、低速轴的设计与计算1.材料的选择 选用45钢正火处理 600b Mpa σ= 硬度210HBS 55b Mpa σ-=2.按扭转强度估算轴径根据表13-1查得107~118c =又由表12-2查得33 2.52(107~118)(42.8~47.2)41.48P d c mm n ≥== 考虑到轴的最小直径处要安装联轴器会有键槽存在,故将估算直径加大3%-5%则取(45~50)mm ,取50d mm =,选用的联轴器为HL4 3.设计轴的结构并绘制草图八、键的选择及校核1.高速轴键的选取与校核轴与联轴器的连接,选用一个普通平键,根据轴上的尺寸查资料[1]表10-1初选定为b h⨯87⨯50L=mm键、轴、轮毂的材料都是45钢由资料[3]表6-2查得许用挤压应力100120 p MPaσ⎡⎤=⎣⎦,取平均值110p MPaσ⎡⎤=⎣⎦,轴上用于连接联轴器的键的工作长度为8504622bl L mm=-=-=键与轮毂键槽的接触高度0.50.57 3.5k h mm==⨯=,130d mm =由公式3112219.31083.54630p p TMPakldσσ⨯⨯⎡⎤===<⎣⎦⨯⨯故此键满足工作要求键槽的接键与轮毂键槽的接触高度键与轮毂键槽的接触高度1410093-=2。

02 机械设计基础 拓展阅读:机械传动装置总体设计方法

机械传动装置总体设计方法机器由原动装置、传动装置、执行装置和控制装置四部分组成,传动装置是将原动机的运动和动力传递给工作机的中间装置。

它可以改变执行装置的速度大小、方向,力或力矩的大小等。

如带式输送机是一台简单机器,电动机是它的原动装置,带传动和减速器是它的传动装置,输送带部分是它的执行装置。

如何对机器的传动装置进行总体设计呢?下面就设计任务、设计内容和设计步骤向大家作详细的介绍。

机械传动装置总体设计任务是选定电动机型号、合理分配各级传动比及计算传动装置的运动和动力参数。

一、电动机的选择一般机械中多用电动机为原动机。

电动机是已经系列化和标准化的定型产品。

设计时,须根据工作载荷大小与性质、转速高低、启动特性、运载情况、工作环境、安装要求及空间尺寸限制和经济性等要求从产品目录中选择电动机的类型、结构形式、容量(功率)和转速,并确定电动机的具体型号。

常用的电动机型号及技术数据可由机械设计手册中查取。

那么电动机类型和结构形式如何选择呢?电动机分为交流电动机和直流电动机,工业上常采用交流电动机。

交流电动机有异步电动机和同步电动机两类,异步电动机又分为鼠笼型和绕线型两种,其中以普通笼型异步电动机应用最广泛。

如无特速要求,一般选择Y系列三相交流异步电动机,它高效、节能、噪声小、振动小,运行安全可靠,安装尺寸和功率等级符合国际标准(IEC),适用于无特殊要求的各种机械设备,设计时应优先选用。

电动机的结构有防护式、封闭自扇式和防爆式等,可根据防护要求选择。

同一类型的电动机又具有几种安装形式,可根据不同的安装要求选择。

其次确定电动机功率其次,电动机功率如何确定?如果选用电动机额定功率超出输出功率较多时,则电动机长期在低负荷下运转,效率及功率因数低,增加了非生产性的电能消耗;如所选电动机额定功率小于输出功率,则电动机长期在过载下运转,使其寿命降低,甚至使电动机发热烧毁。

因此,我们必须通过下面的计算来正确选择电动机。

第1步,确定电动机的输出功率。

传动装置的运动和动力参数

计算传动装置的运动和动力参数 一、选择电动机1.选择电动机类型按工作要求和工作条件选用Y 系列三相鼠笼型异步电动机,其结构为全封闭自扇冷式结构,电压为380V 。

2.选择电动机的容量 工作机的有效功率为 4200 1.45.8810001000w Fv P ⨯=== Kw确定电动机转速按表9.1推荐的传动比合理范围,'840i ∑=-,而工作机卷筒轴的转速为601000601000 1.459.4450W v n d ππ⨯⨯⨯===⨯ r/min所以电动机转速的可选范围为'(840)59.4(4752376)d W n i n ∑==--⨯=-- r/min符合这一范围的同步转速为750 r/min 、1000 r/min 、1500 r/min 三种。

综合考虑电动机和传动装置的尺寸、质量和价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000 r/min 的电动机。

根据电动机的类型、容量和转速,由电机产品目录或有关手册选定电动机型号为Y160M-6其主要性能如下表所示: 表1.1 Y160M-6型电动机的主要性能二、计算传动装置的总传动比i ∑并分配传动比 1.总传动比i ∑ 970i 16.3359.4m W n n∑=== 2.分配传动比i i i ∑I ∏=⨯ 考虑润滑条件,取i I =1.4i ∏,故4.78i I == 16.33 3.424.78i i i ∑∏I === 三、计算传动装置各轴的运动和动力参数 1.各轴的转速I 轴 1970m n n == r/minⅡ轴 2970202.94.78n n i I I === r/minⅢ轴 23202.9593.42n n i ∏=== r/min2.各轴的输入功率I 轴 117.200.997.128d P P η==⨯= KWⅡ轴 21237.1280.980.97 6.78P P ηη==⨯⨯= KW Ⅲ轴 3223 6.780.980.97 6.45P P ηη==⨯⨯= KW3.各轴的输入转矩 电动机轴的输出转矩d T 为6647.209.55109.55107.0910970d d m P T n =⨯=⨯⨯=⨯ N ·mmI 轴 411708860.997.0210d T T η==⨯=⨯ N ·mmⅡ轴 52123701770.980.97 4.78 3.1910T T i ηηI ==⨯⨯⨯=⨯ N ·mm Ⅲ轴 632233188780.980.97 3.42 1.03710T T i ηη∏==⨯⨯⨯=⨯ N ·m\输入轴(绿色)和发动机相连,轴和上面的齿轮是一个部件。

二.选择电动机

二.选择电动机二.选择电动机机械设计课程设计二、选择电动机1. 电动机类型的选择根据动力源和工作条件,选用Y 系列三相异步电动机 2. 电动机功率的选择工作机所需要的有效功率Pw 为F=2T/D=2*850/370*0.001 =4.595KwPw=Fv/1000nw= 4.595*1.25/1000*.95=6.045kw 其中Nw 为工作机的传动效率。

n=n1*n2*n2*n3*n3*n3*n3*n4=0.95*0.97*0.97*.98*0.98*0.98 *0.99=0.833 n1=0.95为带传动的效率。

n2=0.97为一级圆柱齿轮的传动效率n3=0.98为一对滚动轴传动的效率。

n4=0.99为刚性联轴器的效率。

电动机所需功率Pd 为Pd=Pw/n=6.045/0.833=7.257kw由表16-3可以选取电动机的额定功率为7.5KW 3, 电动机转速的选择电动机通常采用同步转速有1000r/min和1500r/min两种,对两种转速作对比。

由表16-3可知,同步转速是1000r/min的电动机,其满载转速Nm 是970r/min; 同步转速是15000r/min的电动机,其满载转速Nm 是1440r/min. 工作机的转速为Nw=60*1000*1.25/3.14*370=64.555r/min 总传动比i=nw/n m, 其中n m 为电动机的满载转速。

由表22-1可知,方案2传动比过大,为了使传动装置结构紧凑,选用传动方案1 较为合理。

4. 电动机型号的确定根据电动机功率和同步转速,选用选用电动机型号为Y160M-6由表16-3和16-4,可知有关参数如下电动机的额定功率P=7.5Kw 电动机的满载转速n m =970r/min 电动机的外伸轴直径D=42mm电动机的外伸轴长度E=110mm三.传动装置的运动学和动力学参数计算1. 总传动比及其分配总传动比i=nm /nw =970/64.555=15.025 根据2-2,选V 带传动的传动比i 1=2.1 减速器的传动比i f =i/i1=15.025/2.1=7.154 考虑两级齿轮的润滑问题,两级大齿轮应该有相近的浸油深度。

机械设计课程设计说明书

机械设计课程设计说明书设计题目:带式运输机上的一级闭式直尺圆柱齿轮减速器学生姓名:何阳专业:交通运输学号:20130504310010指导教师:李粤完成时间:2015年7月2日目录一、设计资料---------------------------------------1二、电动机的选择及传动装置的运动和动力参数计算-----1三、齿轮传动的设计计算-----------------------------4四、带传动装置的设计-------------------------------7五、轴的设计计算及校核及---------------------------9六、滚动轴承的选择和计算--------------------------19七、键连接的设计----------------------------------20八、联轴器的选择----------------------------------21九、箱体设计及说明--------------------------------21十、润滑和密封的选择------------------------------23 十一、减速器附件的选择及说明----------------------23 十二、设计总结---------------------------------24 十三、参考资料:--------------------------------24一、设计资料1、设计题目设计如图1所示的一级闭式斜齿圆柱齿轮减速器。

图 12、按第50组数据进行设计一级直齿圆柱减速器,拉力 F=1600N ,速度 v=1.7m/s ,直径 D=250mm ,每 天工作小时数:16 小时,工作年限(寿命):10 年,每年工作天数:365 天,运输带速度允许误差为5%。

配 备有三相交流电源,电压 380/220V 。

3、设计工作量设计说明书一份 减速器装配图(A0)1张 零件图(A3)2张二、电动机的选择及传动装置的运动和动力参数计算1.电动机的选择 (1)选择电动机的类型按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V ,Y 型。

轴系1-传动装置运动和动力参数计算

% 5、总传动比及其分配

nw=6e4*V/(pi*D); % 卷筒转速(r/min)

i=nm/nw; % 总传动比

i2=3.5; % 选择齿轮传动比

% 1、机械传动效率

eta1=0.97; % V 带传动

eta2=0.97; % 8 级精度的一般齿轮传动(油润滑)

eHale Waihona Puke a3=0.98; % 滚动轴承(滚子,油润滑)

eta4=0.99; % 联轴器

fprintf(' 工作机械所需功率 Pw = %3.3f KW \n',Pw)

fprintf(' 所需电动机功率 Pd = %3.3f KW \n',Pd)

% 4、确定电动机转速

disp ' 根据需要电动机功率 Pd,选用同步转速 1000r/min 的电动机Y132M1-6(额定功率 4KW)'

i1=i/i2; % V 带传动比

fprintf(' 卷筒转速 nw = %3.3f r/min \n',nw)

fprintf(' 总传动比 i = %3.3f \n',i)

fprintf(' V带传动比 i1 = %3.3f \n',i1)

etaz=eta1*eta2*eta3^2*eta4; % 传动装置总效率

% 2、工作机械所需的功率

Pw=F*V/1e3;

% 3、确定需要的电动机功率

Pd=Pw/etaz;

disp ' ****** 计算结果 ******'

fprintf(' 传动装置总效率 etaz = %3.3f \n',etaz)

机械设计课程设计--二级展开式圆柱齿轮传动

机械设计课程设计--二级展开式圆柱齿轮传动一、传动方案的拟定 0二、电动机的选择和传动装置的运动、动力参数计算 01.电动机的选择 01) 选择电动机类型 02) 选择电动机的容量 03) 确定电动机转速 (1)2. 计算传动装置的总传动比并分配传动比 . 11) 确定总传动比 (1)2) 分配传动比 (2)3. 计算传动装置各轴的运动和动力参数 (2)三、传动零件的设计计算 (3)1.高速级齿轮设计 (3)1) 齿面接触疲劳强度设计 (3)2) 齿根弯曲疲劳强度校核 (6)2. 低速级齿轮设计 (7)1) 按齿面接触疲劳强度设计 (7)2) 校核齿根弯曲疲劳强度 (8)四、轴的校核计算 (9)1.计算各轴最小直径 (9)2.轴的结构设计 (9)3.轴的受力分析及绘制弯矩转矩图 (10)1) I轴的受力简图 (10)2) II轴的受力简图 (12)3) III轴的受力简图 (14)4.轴的强度校核 (15)1) I轴校核 (15)2) II轴校核 (17)3) III轴校核 (19)五、滚动轴承的选择和基本额定寿命的计算 .. 201.滚动轴承的选择 (20)2.轴承寿命校核 (20)六、键的选择和键连接的强度计算 (22)七、联轴器选择 (23)八、啮合件及轴承的润滑方法、润滑剂牌号及装油量 (23)九、密封方式的选择 (24)十、减速器的附件及其说明 (24)1.通气器 (24)2.油面指示器 (24)3.放油孔及放油螺塞 (25)4.窥视孔盖板 (25)5.吊耳和吊钩 (25)6.定位销 (25)7.起盖螺钉 (25)十一、参考文献 (25)一、传动方案的拟定本设计采用传动方案IV 即二级展开式圆柱齿轮传动。

二、电动机的选择和传动装置的运动、动力参数计算1.电动机的选择 1) 选择电动机类型按工作要求和工作条件选用Y 系列三相鼠笼型异步电动机,结构为全封闭自扇冷式,工作电压为380V 。

2) 选择电动机的容量 带式运输机有效输出功率kW kW Fv P W 71.110009.019001000=⨯==式中:F——输送带的有效压力,N ;v——输送带的线速度,s m /;从电动机到工作机输送带间的总效率 4234221ηηηηη⋅⋅⋅=∑由参考文献[1]表9.1可知弹性联轴器、轴承、齿轮传动、和卷筒的传递效率分别为:99.01=η,99.02=η,97.03=η(润滑正常),96.04=η。

电机的选择计算

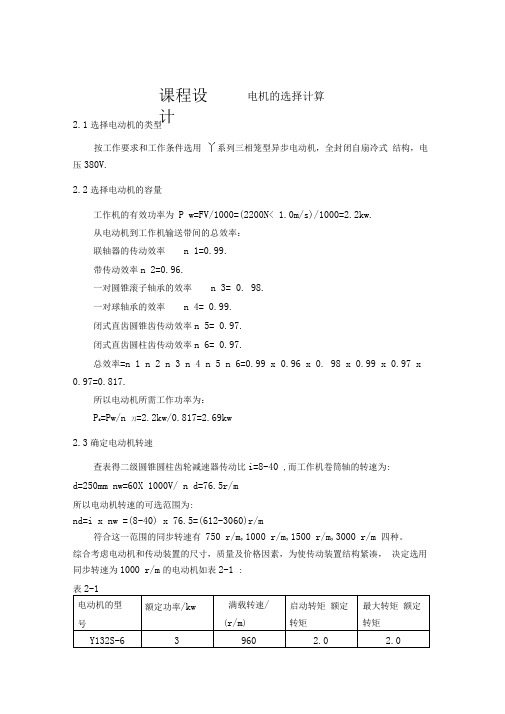

2.1选择电动机的类型按工作要求和工作条件选用 丫系列三相笼型异步电动机,全封闭自扇冷式 结构,电压380V.2.2选择电动机的容量工作机的有效功率为 P w=FV/1000=(2200N< 1.0m/s)/1000=2.2kw. 从电动机到工作机输送带间的总效率: 联轴器的传动效率n 1=0.99.带传动效率n 2=0.96. 一对圆锥滚子轴承的效率 n 3= 0. 98.一对球轴承的效率n 4= 0.99.闭式直齿圆锥齿传动效率n 5= 0.97. 闭式直齿圆柱齿传动效率n 6= 0.97.总效率=n 1 n 2 n 3 n 4 n 5 n 6=0.99 x 0.96 x 0. 98 x 0.99 x 0.97 x0.97=0.817.所以电动机所需工作功率为:P d =Pw/n 刀=2.2kw/0.817=2.69kw 2.3确定电动机转速查表得二级圆锥圆柱齿轮减速器传动比i=8-40 ,而工作机卷筒轴的转速为:d=250mm nw=60X 1000V/ n d=76.5r/m所以电动机转速的可选范围为:nd=i x nw =(8-40) x 76.5=(612-3060)r/m符合这一范围的同步转速有 750 r/m,1000 r/m,1500 r/m,3000 r/m 四种。

综合考虑电动机和传动装置的尺寸,质量及价格因素,为使传动装置结构紧凑, 决定选用同步转速为1000 r/m 的电动机如表2-1 : 表2-1课程设计 电机的选择计算电动机的主要安装尺寸和外形尺寸如表2-2 : 表2-22.4计算传动装置的总传动比i 刀并分配传动比2.4.1分配原则1. 各级传动的传动比不应该超过其传动比的最大值2. 使所设计的传动系统的各级传动机构具有最小的外部尺寸3. 使二级齿轮减速器中,各级大齿轮的浸油深度大致相等,以利于实现油池 润滑 2.4.2 总传动比i 刀为:i 刀=nm/ nw=960/76.5=12.549243分配传动比:i E =i i i 2圆锥齿轮传动比一般不大于3,所以: 直齿轮圆锥齿轮传动比:i 1=3 直齿轮圆柱齿轮传动比:i 2=4.18 实际传动比:i ' E = 3X4.18=12.54 因为△ i=0.009<0.05,故传动比满足要求2.5计算传动装置各轴的运动和动力参数2.5.3各轴的输入转矩电动机轴的输出转矩 T d =9.55 X 106X 2.69/960=2.68 X 104N.mmI 轴 n I =nm=960r/m n 轴 n n =n I / i 1=960/3=320 r/m m 轴 n m =n n / i 2=320/4.18=76.6 r/m w 轴 n w =n m =76.6r/m各轴的输入功率I 轴 P I = P d n 1=2.69kwX 0.99=2.663kw n 轴 P n = P I n 5n 4=2.663 X 0.99 X0.97=2.557kwm 轴 P m = P n n 6 n 3=2.557 X 0.97 X0.98=2.43kww 轴 P w = P n n 1 n 3=2.43 X 0.99 X 0.98=2.358kw2.5.1 各轴的转速2.5.2i=T d Xn 1=2.68 X 104X 0.99=2.65 X 104N.mm44n =T Xn 5n 4X i 1=2.65 x 10 x 0.99 x 0.97 x 3=7.63 x 10N.mmm =T n Xn 6 n 3 X i 2=7.63 X 104X 0.97 X 0.98 X 4.18=3.03 X105N.mm3.1闭式直齿轮圆锥齿轮传动的设计计算a. 选材七级精度小齿轮材料选用45号钢,调质处理,HB=217~286 大齿轮材料选用45号钢,正火处理,HB=162~217 按齿面接触疲劳强度设计:T Hmin1=0.87HBS+380由公式得出:小齿轮的齿面接触疲劳强度T Hmi n1=600 Mpa ; 大齿轮的齿面接触疲劳强度THmi n2 =550 Mpa b.(1)计算应力循环次数N:N1=60njL=60X 960X 1X 8X 10X 300=2.765 X 109 N2=N1/ i 1=2.765 X 109/3=9.216 X 108⑵ 查表得疲劳寿命系数:K HN =0.91,K HN =0.93,取安全系数Smin =1 [(T ] C HminX K H N / S Hmin•°・[T ] H 1=600X 0.91/1=546 Mpa [T ] H 2=550X 0.93/1=511.5 Mpa3传动零件的设计计算W 轴运动和动力参数计算结果整理如表 2-3 : 所以:I 轴 n 轴 m 轴w =T m Xn 1 n 3=3.03 X 105X 0.99 X 0.98=2.94 X 105N.mm•.• [ (T ] H1>[ (T ] H2 •••取511.5 Mpa(3)按齿面接触强度设计小齿轮大端模数(由于小齿轮更容易失效故按小齿轮设计):取齿数Z1=24,贝U Z2=Z1X i1=24 X 3=72,取Z2=72•••实际传动比u=Z2/Z1=72/24=3,且u=tan S 2=cot S 1=3• S 1=18.435 °S 2=71.565 °则小圆锥齿轮的当量齿数zm1=z1/cos S 1=24/cos18.435 ° =25.3zm2=z2/cosS 2=72/cos71.565 ° =227.68⑷查表有材料弹性影响系数ZE=189.8,取载荷系数Kt=2.0有••• T1=2.65X 104 T/(N.mm) , u=3,① R1=1/3.•••试计算小齿轮的分度圆直径为:d1t >2.92 *(ZE/[ ]H)2V KtT1/ R1(1 0.5 R1)2 u =63.96mmb.齿轮参数计算(1)计算圆周速度v=n *d1t*n I /60000=3.14*63.96*960/60000=3.21335m/s(2)计算齿轮的动载系数K根据v=3.21335m/s,查表得:Kv=1.18,又查表得出使用系数KA=1.00取动载系数K =1.0取轴承系数K =1.5*1.25=1.875齿轮的载荷系数K= Kv*KA* K *K =2.215(3)按齿轮的实际载荷系数所得的分度圆直径由公式:d1= d1t X ^K / Kt =63.96 X ^2.221/ 2 =66.15mmm=66.15/24=2.75c.按齿根弯曲疲劳强度设计:T Fmin1=0.7HBS+275由公式查得:(1)小齿轮的弯曲疲劳强度T FE1=500 Mpa ;大齿________m> 3/[4KT1/ R(1 0.5 R)2Z12^ZU^]* Y Fa Y Fs/[7⑵查得弯曲疲劳强度寿命系数心1=0.86,K FN2=0.88.计算弯曲疲劳强度的许用应力,安全系数取 S=1.4由[(T F ]=(T Fminx K FN / S Fmin 得[(T F ] 1= C FE1* K FN /S=500*0.86/1.4=308.929 Mpa[T F ]2=T FE2* K FN /S=380*0.88/1.4=240.214 Mpa 计算载荷系数 K= K V *KA* K *K =2.215 1.查取齿形数: Y Fa1=2.65, Y Fa2=2.236 2.应力校正系数 Y sa1=1.58, Y sa2=1.7543.计算小齿轮的Y Fa * Y sa /[ T F ]并加以比较••• Y Fa1 * Y sa1 /[ T F ] 1 =2.65*1.58/308.928=0.01355 Y Fa2 * Y sa2/[ T F ] 2 =2.236*1.754/240.214=0.01632二 Y Fa1 * Y sa1 /[ T F ] 1 < Y Fa2 * Y sa2/[ T F ] 2 所以选择 Y Fa2 * Y sa2/[ T F ] 2=0.01632m> M4KT_______________=3/[4*2.215*2.65*10 4/1/3(1 0.5*1/ 3)2*24%?321]*0.0162 =2.087对比计算结果,由齿面接触疲劳强度计算的模数 m 大于由齿根弯曲疲劳强度 计算的模数,由因为齿轮模数m 的大小主要由弯曲强度决定的承载能力,而齿面接触疲劳强度所决定的承载能力仅与齿轮的直径有关,所以将取标准模数的值, 即m=2.5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ⅰ轴 = =4.38×0.96=4.20KW

Ⅱ轴 = =4.20×0.99×0.97=4.03KW

=9550 =9550× =43.57N·m

=9550 =9550× =83.61N·m

=9550 =9550× =307.89N·m

=4.38KW

=750~2500r/min

带轮的结构设计

(1)由表9-9(P155)查得工作情况系数 =1.3

(2)据式(9-17)。 = =5.5×1.3=7.15KW

查图9-10(P156),选B型带

(1)参考图9-10及表9-4(146),选取小带轮直径 =140mm

(2)验算带速

= =7.04m/s

(3)从动带轮直径

= = = =280mm

为减轻重量和节约材料,两轮采用锻钢制造

K=1

=83563N·mm

=27

=104

适合

弯曲强度足够

取8级精度合适

标准齿轮材料 ,则

两轮的材料均为钢,查表6-4(P96),

将上述各参数代入公式得

模数

由表5-2(P58),取m=2.5mm

取

由式(6-13)

查表6-5(P97)

查图6-9c(P93)得

查图6-9b(P93)得

查图6-7(P91)得

取

考虑到式闭式齿轮传动,采用浸油润滑。

,主动齿轮采用实心式结构

200mm< ≤500mm从动轮采用辐板式结构。

(3)查表9-8(P154),得代长修正系数 =0.95

(4)计算V带根数z由式9-24

z≥ =

≈3.27

由表9-1(P142)查得m=0.17Kg/m

由式9-25 =500

=

=212N

由式9-27

=2z =2×4×212×

≈1683N

小带轮基准直径 =140mm,采用实心式结构。

大带轮基准直径 =280mm,采用孔板式结构

= >

(1)由表9-5(P150)查得

=140mm。 =950r/min =1200r/min时,单根V带的额定功率分别为2.08KW和2.47KW,用线性差值发求 =960r/min时的额定功率值

=2.08+ ×(960-950)

=2.0956KW

由表9-6(P152)查得

(2)由表9-7(P153)查得包角修正系数 =0.96

同步转速1500rmin

总传动比 = =1440/125=11.52

(2)Y132mz-6 额定功率5.5KW

满载转速960r/min

同步转速1000rmin

总传动比 = =1440/125=7.68

根据传动比,选方案(2)更合适。

取V带传动比为 =2

齿轮传动比 = =7.68/2=3.84

= = =480r/min

(3)查表9-2(P143),取带的基准长度为 =1800mm

(4)按式9-21计算实际中心距

a= +

=570+

=566mm

(5)按式9-22确定中心距调节范围

=a+0.03 =566+0.03×1800

=620mm

=a-0.015 =566-0.015×1800

=470mm

由式9-23

= - ×

= - ×

=

取小齿轮齿数 =27,则大齿轮齿数 =

实际传动比

误差 = 100%=1.2%≤2.5%

齿数比

查表6-6(P99)取 =0.9

由图6-8(c).(P92)查得:

由图6-8(b).(P92)查得:

取 ,计算应力循环次数

/ =1.61×

由图6-6差得 (允许齿面有一定点蚀)

取较小值代入

故取 =520Mpa

=7.15KW

B型

=140mm

在5-25m/s内合适

=2

=280mm

=480r/min允许

=1800mm

a=566mm

=620mm

=470mm

=

> 合适

Z=4根

=1683N

三齿轮设计

设计项目

设计公式与说明

结果

1选择齿轮材料、热处理方法及精度等级

(1)减速器是闭式传动,无特殊要求,为制作方便,采用软齿面钢制齿轮。查表6-1,并考虑 = +30-50的要求,小齿轮选用45钢,调质处理,齿面硬度217-255HBS;大齿轮选用45钢,正火处理,齿面硬度162-217HBS,计算时取 =240HBS, =200HBS.

(2)该减速器为一般传动装置,转速不高,根据表6-2,初选8级精度。

小齿轮:45钢

调质

=240HBS

小齿轮:45钢

正火,

=200HBS

8级精度.

2按齿面接触疲劳强度设计

(1)载荷系数K

(2)小齿轮传递转矩

(3)齿数z和齿宽系数

(4)许用接触应力

(5)节点区域系数

(6)弹性系数

3.主要尺寸计算

(1)分度圆直径d

(2)齿宽b

(3)中心距a

4.校核齿根弯曲疲劳强度

(1)齿形系数 与齿根应力修正系数

(2)许用弯曲应力

5.齿轮的圆周速度

6.齿轮的结构设计

7.齿轮的受力分析

由于是闭式软齿面传动,齿轮承载能力应由齿面接触疲劳强度决定,由式(6-11)

有关参数的选取与转矩的确定

由于工作平稳,精度不高,且齿轮为对称布置,查表6-3,取K=1.2。

选电动机Y132mz-6

=480r/min

=125r/min

=4.20KW

=4.03KW

=43.57N·m

=83.61N·m

=307.89N·m

二、带传动设计

设计项目

设计公式与说明

结果

确定设计功率

选择V带轮型号

确定带轮直径

确定中心距a和带长

验算小带轮包角

确定V带轮根数z

计算V带轮初拉力

计算对轴的压力

一、电动机的选择及传动装置运动和动力参数计算

设计项目

设计公式与说明

结果

1计算电动机功率

2确定电动机转速

3选择电动机

4分配传动比

5求各轴转速

6求各轴输入功率

6求各轴输入转矩

=

= 【查表2-3p'9】

V带传动功率 0.96(一条)

滚动轴承 0.99 (两对)

齿轮传动效率 0.97(一对)

=4.0KW

=0.913

= = =4.38KW

=125r/min

V带传动比 =2~4 【i查表2-2 】

单级直齿圆柱齿轮传动比 =3~5

传动比合理范围 = =6~20

= =(6~20)×125=750~2500r/min

根据功率及转速,查附录5( ),选电动机:

(1)Y132s-4 额定功率5.5KW

满载转速1440r/min

查表9-4,取 =280mm

(4)从动轮转速 =480r/min

(1)按式(9-19)初选中心距

0.7×(140+280)≤ ≤2×(140+280)

294mm≤ ≤840mm取 =570mm

(2)按式(9-20)求带的计算基本长度

= + ( + )Ⴘ)+

≈1808mm