车间成品检验记录

车间产品检验流程

车间产品检验流程为保证车间生产产品的质量,杜绝次品不合格产品的产生,维护公司良好的企业形象,现对公司的生产检验流程进行规范完善。

车间加工生产的每一批产品的检验必须经过首检、全检和抽检三种检验方式。

产品每流转一次都要进行一道工序检验。

1、批量产品必须做到首件必检,以杜绝出现批量返工的现象。

10件以上为批量产品,批量生产时个别需安装于产品内部的主要功能件必须全检,避免因器件问题造成成品多次拆装。

首检合格时领取产品编号标签,并记录在送检单上。

2、上道工序转入下道工序的产品,需由上道工序的操作人员填写半成品送检单,由车间和质检员共同验收合格后签字接收。

对上道工序出现的产品质量问题及时制止,不得流入下道工序或继续生产。

3、首检通过的产品整批完成后统一送检,并填写成品送检单。

对于检验不合格的产品需要及时返工,及时复检。

4、在产品的生产过程中需进行监督检查以便及时发现问题,全检完成的产品需要进行抽检,抽检比例不得低于10%。

全检完成的产品抽检出现不合格产品时,需对整批产品重检。

5、送检产品需粘帖带有编号的标签,以便于产品的统计及跟踪。

产品标签需贴于产品的背面,且要贴正。

产品标签一号两份,一份贴在产品上,一份贴在外包装上。

6、检验人员需要对送检产品出现的问题详细记录在送检单上,包括产品编号、问题描述等。

整批检完后对产品标签并加盖检验章并发放盖有检验章的外包装产品标签。

内外标签编号应一致。

7、仓库凭产品贴有检测合格标志的标签进行检查入库,没有检验标签的,仓库应拒绝接收。

建议购买一套标签打印设备,以便于产品跟踪,价格在300-500元。

成品检验作业指导书

一.目的:防止不合格品出货,特制订本作业指导书。

二.范围:适用于本公司所有成品出货前的检验。

三.职责:质检部:负责对公司所有的成品进行检验。

四.参考文件4.1依据图纸、样板、及相关规范进行检验;4.2依据计数值抽样管理规定进行抽检;五.作业程序5.1车间根据成品完成情况,填写成品报检单通知质检验货,质检在验货前要落实好待验产品的批号,客户要求以及相关资料,并对检验用的测试设备、程式、工治具应确认使用状况良好,再按抽样计划表对入库成品抽取规定的数量,再参照图纸、样板及相关规范里的检测项对产品逐一进行检验,并将检测结果记录在成品检验报告上。

5.2质检根据图纸、样板及相关规范判定抽检的不合格品数量,并将不合格数量与不合格内容记录在成品检验报告上,再按抽样计划表的接收标准判定产品为允收或拒收,对判为拒收的批量产品,质检要及时向部门主管反应,并提交产品验货报告与不合格品样板,由主管确定拒收品处理意见,并在判为拒收的产品验货报告上写出处理意见。

对判定为拒收的,质检要在2小时内将产品验货报告分发给车间与生产计划,由车间返工。

在返修过程中,质检应派员监督并重检,直到产品合格为止。

5.3返工:经确认不合格品率已超过品质允许的标准时,质检可要求车间及时返工并说明返工的品质问题,返工过程的品质控制由质检负责跟进。

返工完成后,车间须重新报检,质检重新检验。

5.4验货记录:检验员在完成验货后,及时填写产品验货报告交部门主管审批,并将此验货期间所有的表单记录一起存档。

如有客户代表验货时由质检陪同一起验货,如客户要求使用自己的验货记录表时,质检要增加一封客户的验货记录表,待验货完成后,质检要将产品验货报告与客户的验货记录表呈部门主管签名,并复印一份客户的验货记录表由质检存档。

喷涂车间生产检验日报表

序 号

产品名称 (零部件OR

成品)

图号/型 号

指令 数量

生产状态

下达日 要求完 实际完 期 成日期 成数量

全部完 成否

A一次合 格数量

检验状态

B二次合 格数量

操作者

异常记录(如2件 一次不合格,40尺 寸异常,则记录: A2/40尺寸异常)

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29 30

制作车间喷涂车间下料车间序号生产状态检验状态操作者101112131415161718192021222324252627282930车间生产检验记录日报表产品名称零部件or成品图号型号指令数异常记录如2件一次不合格40尺寸异常则记录

车间生产/检验记录日报表

□制作车间 □喷涂车间 □下料车间

年月 日

成品出厂检验规范

附表17:额定电压6kV(Um=7.2 kV)和30kV(Um=36 kV)电缆成品检验规范(例行试验)备注:1、如需做抽样试验,应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,3--10m的试样送实验室作抽样检验,但应限制不超过合同长度数量的10%2、检验结果全部项目合格发给合格证。

3、检验结果有不合格项目的,应填写“不合格记录单”报车间负责人按“不合格品控制程序”处理附表18:额定电压35kV(Um=40.5 kV)电缆成品检验规范(例行试验)备注:1、如需做抽样试验,应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,3--10m的试样送实验室作抽样检验,但应限制不超过合同长度数量的10%2、检验结果全部项目合格发给合格证。

3、检验结果有不合格项目的,应填写“不合格记录单”报车间负责人按“不合格品控制程序”处理附表19:额定电压450/750V塑料绝缘控制电缆成品检验规范(例行试验)备注:1、如需做抽样试验,应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,取3--5m的试样送实验室作抽样检验,但应限制不超过合同长度数量的10%2、检验结果全部项目合格发给合格证。

3、检验结果有不合格项目的,应填写“不合格记录单”报车间负责人按“不合格品控制程序”处理附表20: 额定电压1kV(Um=1.2 kV)和3kV(Um=3.6 kV)电缆成品检验规范(抽样试验)备注:1、应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,样品长度为3--10m,但应限制不超过合同长度数量的10%2、检验结果有不合格项目者,应双倍取样进行试验,试验结果均合格则该批电缆为合格品,否则该批电缆判为不合格,按《不合格品控制程序》处理。

3、合格产品应编写出厂试验报告,并整理保存。

4、如有生产工艺或所用原材料发生重大改变,必须委托权威机构作型式试验5、* 为推荐检验的项目可根据实际生产的情况适当选择调整附表21: 额定电压6kV(Um=7.2 kV)和30kV(Um=36 kV)电缆成品检验规范(抽样试验)备注:1、应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,样品长度为3--10m,但应限制不超过合同长度数量的10%2、检验结果有不合格项目者,应双倍取样进行试验,试验结果均合格则该批电缆为合格品,否则该批电缆判为不合格,按《不合格品控制程序》处理。

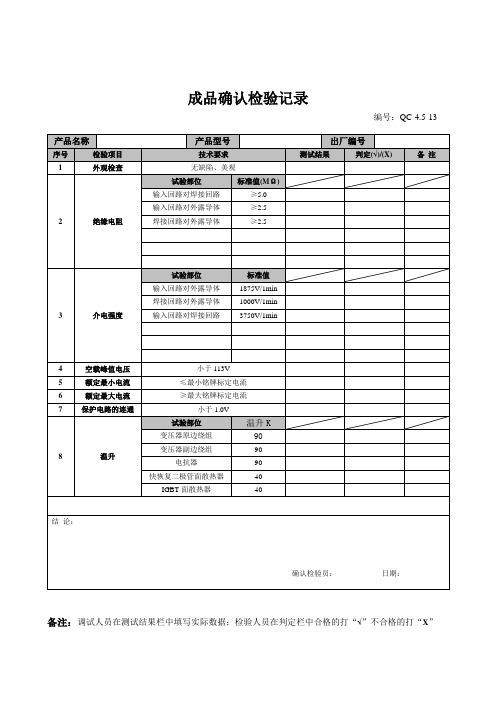

成品确认检验记录

编号:QC-4.5-13

产品名称

产品型号

出厂编号

序号

检验项目

技术要求

测试结果

判定(√)/(X)

备注

1

外观检查

无缺陷、美观

2

绝缘电阻

试验部位

标准值(MΩ)

输入回路对焊接回路

≥5.0

输入回路对外露导体

≥2.5

焊接回路对外露导体

≥2.5

3

介电强度

试验部位

标准值

输入回路对外露导体

1875V/1min

焊接回路对外露导体

1000V/1min

输入回路对焊接回路

3750V/1min

4

空载峰值电压

小于113V

5

额定最小电流

≤最小铭牌标定电流

6

额定最大电流

≥最8

温升

试验部位

温升K

变压器原边绕组

90

变压器副边绕组

90

电抗器

90

快恢复二极管面散热器

40

IGBT面散热器

40

结论:

确认检验员:日期:

备注:调试人员在测试结果栏中填写实际数据;检验人员在判定栏中合格的打“√”不合格的打“X”

半成品,成品检验流程

《半成品、成品检验流程规范》

(一)根据技术部提供制造工艺单,确认样跟踪到工厂车间组上:

1.工厂车间组上开始根据样衣做产前样通过技术部门,及品控部半成品、成品检验。

按技术部确认制造工艺单,辅料单,确认样要求,对产前样提出修改意见,较严

重直接反馈给品控部。

2.产前样确认好后,车缝上线应尽快流出成品,首扎成品交给品检,品检要量尺寸,套模特,参照样衣找出车缝工艺的疵点,并做好记录。

3.半成品品检员在组上上线生产各款裁片及半成品进行巡查,发现质量异常提醒各组相样衣负责人,组长负责安排人员修改,按产前样确认流程要求,对各工序参

照样衣质量把控。

4.负责组上生产各款半成品检验报表,每日检验日报表、合格率及返工数量的数据,跟踪质量改善报表。

(二).各组上各款通过品检人员检验,合格品,交接后整部订扣,销大烫,包装进行检验入库。

1.后整总检对组上交到后整进行检验,与品检员抽检,全检工作。

A.后整的品检员从整体上(线头、脱订、断纱、跳针、手缝工艺)抽检

B.后整的品检员对做工整体效果,形状缝合牢度,大烫的效果进行检验把控。

C.后整的品检员对成品的钉扣、四合扣、花边、打栆、挂牌、洗水唛统一性检查牢固和其它质量。

2.总检各组上生产各款成品抽检,整体成品型、尺寸、工艺,套模特架,检验合格后成品要求整叠好,吊卡条码号等再对照制单工艺,对照号码,对颜色挂卡,最

后套袋封包检验。

3.总检负责整体成品质量把控,报告各组上各款成品检验合格率,及成品质量异常报告单,给品控部作为公司组上的质量考核。

品控部

2007年3月28日。

车间5S检查记录表

19 物品摆放在无定位情况下必需摆放整齐

2分

20

区域、设备、死角不允许有脏污、灰尘,并且每天 至少清洁一次

4分

21

货架、工具柜、工作台、物品是否分类摆放、标识 清晰、不零乱,材料有无配置放置区,并加管理

2分

22 进入印刷车间必须按规定换衣、鞋

2分

23

上班时间严格执行公司劳动纪律,不大声喧哗、闲 聊、玩手机及提前等待打卡等现象

2分

24 是否穿着规定穿配工作服工作鞋佩戴厂牌

2分

25 设备是否完好、无安全隐患

2分

26

化学品需注明标示,并指定区域定位摆放(如:清 洁液、酒精、PP水、开油水、洗网水、油脂等)

5分

27

灭火器材是否按配置地点吊挂或摆放,在有效期 内?

2分

28 不准在看板乱涂、乱画

2分

冲压设备仪表的玻璃表面,如油面指示针、电流表

分数10分一次

总得分

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

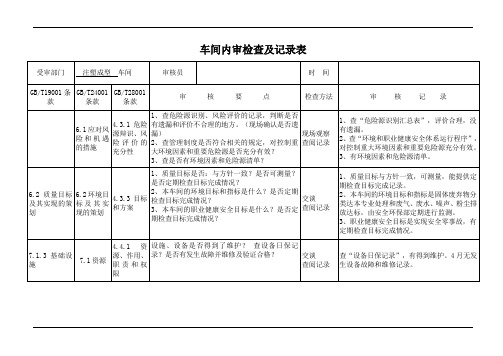

注塑成型车间内审检查记录表案例

3、本车间的职业健康安全目标是什么?是否定期检查目标完成情况?

交谈

查阅记录

1、质量目标与方针一致,可测量,能提供定期检查目标完成记录。

2、本车间的环境目标和指标是固体废弃物分类达本专业处理和废气、废水、噪声、粉尘排放达标,由安全环保部定期进行监测。

2、查现场是否按产品检验规范进行检验,并有相应的检具?

3、查产品检验的结果,包括半成品,按检验规范。

4、查生产所有设备及环境是否符合工艺要求

5、环氧树脂浇注和铁芯退火过程,查工艺的检查记录是否符合工艺规范?是否作首件检验?是否有工艺的变更,并是否再进行首件检验及工艺检查是否符合新工艺要求?采取的哪些措施防止人为错误?

让步接收授权该产品的主管工程签字确认,不合格品有标识。

8.1运行策划和控制

4.4.6运行控制

1、观察操作区域的设置和设备的运转情况,运转状态是否处于设备的正常状态下进行,运转部位有无防护设施或警示标志。

2、车间物料存放区、工位操作区是否分布合理,不影响人体功效并减少运输过程中的消防。

3、人员的劳动防护用品的佩戴情况是否符合规范要求。

4.4.6运行控制

1、生产现场及仓库使用的各种物料、过程中产品、成品是否有明确的状态标识。(现场观察)

2、化学品的保管状况怎样?是否按要求使用化学品?是否有明确的状态标识?

现场观察

1、烘线圈区域的物品没有明确的标识,同时对物品的使用没有明确要求。

2、化学品的保管有专门的区域存放,关按要求使用化学品。并有明确的状态标识。

8.7不合格输出的控制

如何防止不合格品混淆?如何处置不合格品?是否有让步接收?如果有返工,是否再次检验合格?