6--试模报告

试模管理规定

5-3-1模具开始调试前,试模工程师需对模具电气及模具各运作部件进行正常的检测;

5-3-2试模工程师按照《试模作业标准》要求,合理操作注塑机进行试模调试;

5-3-3模具开始调试,现场必须有项目和钳工全程跟进,如因其他工作耽误而请人代理,那代理人员将

负全部责任

5-3-4在试模过程中,模具出现异常情况需对模具进行现场改善时,由项目工程师安排制造部人员进行

工程师提出下模要求;

5-4-2当模具现场修模后,判定无法在机台上改善,需下模后修模的且时间超4小时以上的,试模工程

师可向项目工程师提出下模要求。

5-5样件处理:

5-5-1试模工程师按照《试模计划》打样,打样过程中,产品品质由试模工程师管控;

5-5-2 试模工程师按照《试模计划》上的数量及包装要求严格执行,将合格样件送至样件区。

6-1-2T2~TN试模每延期一天,处罚直接责任人负激励50元/天;

6-1-3试模时,每错试一套模具,处罚直接责任人负激励50元/套;

6-1-4试模打样数量未能满足项目试模计划需求,处罚直接责任人负激励10元/件;

6-1-5试模样件材料未按项目计划计划需求使用,处罚直接责任人20元/件;

6-2项目组

元/件;

6-2-4试模样件在项目保管期间丢失,要求试模组重新试模的,处罚直接责任人按多试一次产生所有费用

的5%。

6-3制造部

6-3-1T1试模每延期一天,处罚直接责任人负激励100元/天;

6-3-2试模状态换款镶件每错、漏பைடு நூலகம்次,处罚直接责任人负激励30元/次;

6-3-3试模/验模过程中,每漏水一次(品质监督确认),处罚直接责任人负激励50元/次;

6-2-1试模计划未按时下发给试模组,处罚直接责任人负激励20元/天,且试模组可不给予安排试模,后

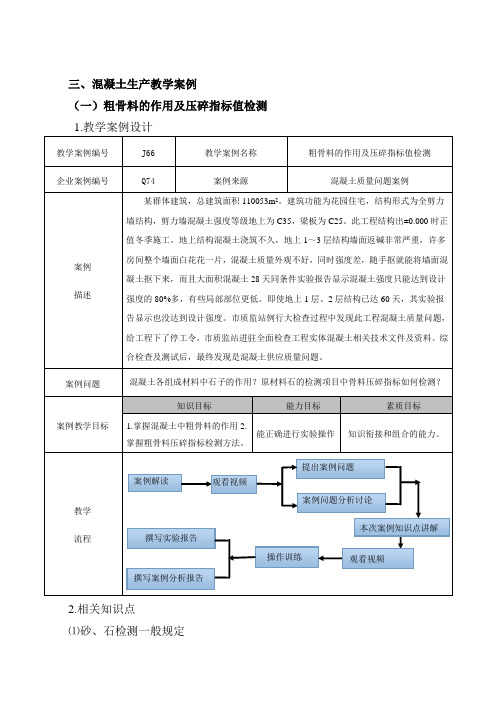

J66-粗骨料的作用及压碎指标值检测

三、混凝土生产教学案例(一)粗骨料的作用及压碎指标值检测2.相关知识点⑴砂、石检测一般规定①使用单位应按砂或石的同产地同规格分批验收。

采用大型工具(如火车、货船、汽车)运输的,以400m3或600t 为一验收批。

采用小型工具(如拖拉机等)运输的,应以200m3或300t 为一验收批。

不足上述数量者,应按-验收批进行验收。

每验收批砂石至少应进行细度模数、颗粒级配、含泥量、泥块含量检验。

对于碎石或卵石,还应检验针片状颗粒含量;对于海砂或有氯离子污染的砂,还应检验其氯离子含量;对于海砂,还应检验贝壳含量;对于人工砂及混合砂,还应检验石粉含量。

对于重要工程或特殊工程,应根据工程要求,增加检测项目。

对其它指标的合格性有怀疑时,应予以检验。

②当砂或石的质量比较稳定、进料量又较大时,可以1000t为一验收批。

③当使用新产源的砂或石时,供货单位应按JGJ52-2006标准第3章的质量要求进行全面的检验。

④每验收批取样方法应按下列规定执行:在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表层铲除。

然后由各部位抽取大致相等的砂共8 份,石子为16份,组成各自一组样品;从皮带运输机上取样时,应在皮带运输机机尾的出料处用接料器定时抽取砂 4 份、石8份组各自一组样品;从火车、汽车、货船上取样时,应从不同部位和深度抽取大致相等的砂8 份,石16份组成各自一组样品。

⑤除筛分析处,当其余检验项目存在不合格项时,应加倍进行复验。

当复验仍有一项不满足标准要求时,应按不合格品处理。

⑵粗骨料的作用粗骨料是混凝土的主要成分,占混凝土的体积含量的50%以上,在混凝土中占有很重要的地位。

从普通混凝土与高强混凝土断裂面可见,普通混凝土断裂处基本发生在水泥浆与粗骨料的交界面,是水泥浆与粗骨料的界面和砂浆本身的强度控制混凝土的断裂,粗骨料的抗压强度对普通混凝土的断裂并没有什么影响。

而高强混凝土则不同,由于水泥浆与粗骨料的界面和砂浆本身的强度很高,断裂处往往贯穿于粗骨料中间,因此粗骨料的抗压强度对高强混凝土强度方面起十分重要的作用。

建筑工程取样送检规范

建筑工程取样送检规范一、钢筋钢筋进场时的验收:钢筋进场时,应按照现行国家标准《钢筋砼用热轧带肋钢筋》GB1499等的规定抽取试件作力学性能检验,其质量必须符合有关标准规定。

验收方法:检查产品合格证、出厂检验报告和进场复验报告。

取样方法:按照同一批量、同一规格、同一炉号、同一出厂日期、同一交货状态的钢筋,每批重量不大于60t为一检验批,进行现场见证取样;当不足60t也为一个检验批,进行现场见证取样。

试样分为抗拉试件两根,冷弯试件两根。

实验室进行检验时,每一检验批至少应检验一个拉伸试件,一个弯曲试件。

试件长度:冷拉试件长度一般≥500mm(500~650mm),冷弯试件长度一般≥250mm(250~350mm)。

(备注:取样时,从任一钢筋端头,截取500~1000mm的钢筋,再进行取样。

)冷拉钢筋:应进行分批验收,每批重量不大于20t的同等级、同直径的冷拉钢筋为一个检验批。

取样数量:两个拉伸试件、两个弯曲试件。

二、钢筋焊接钢筋焊接在建筑施工中一般分为:闪光对焊、电阻点焊、电弧焊、电渣压力焊、预埋件T型接头埋弧压力焊、钢筋气压焊。

取样方法:1、闪光对焊:在同一工作班内,由同一焊工完成的300个同级别、同直径钢筋焊接接头应作为一检验批。

当同一台班内不足300个接头时也作为一个检验批。

其机械性能试验包括拉伸试验和弯曲试验,应从每批成品中切取6个试件,3个作拉伸试验,3个作弯曲试验。

拉伸试件长度一般≥500mm(500~650mm);冷弯试件长度一般≥250mm(250~350mm)。

验收方法:(1)接头处不得有横向袭纹;(2)与电极接触处的钢筋表面,Ⅰ~Ⅲ级钢筋焊接时不得有明显烧伤;Ⅳ级钢筋焊接时不得有烧伤;负温闪光对焊时,对于Ⅱ~Ⅳ级钢筋,均不得有烧伤;(3)接头处的弯折角不得大于4。

;(4)接头处的钢筋轴线偏移,不得大于0.1倍钢筋直径,同时不得大于2mm。

2、电阻点焊:凡钢筋级别、直径及尺寸均相同的焊接制品,即为同一类型制品,每200件为一批。

填充墙砌体砌筑工艺标准(606-2007)

6-6 填充墙砌体砌筑工艺标准(606-2007)1适用范围本工艺标准适用于一般工业与民用建筑采用空心砖、蒸压加气混凝土砌块、请寂寥混凝土小型空心砖砌块等填充墙的砌筑施工。

2施工准备2.1 材料要求2.1.1 砌块空心砖、加气混凝土砌块、轻骨料混凝土小型空心砌块等材料的品种、规格、强度等级、密度必须符合设计要求,规格应一致。

砌块进场应有产品合格证书及出厂检测报告、试验报告单。

施工时所用的小砌块的产品龄期不应小于28d,宜大于35d。

填充墙砌体砌筑前要求控制含水率的块材应提前2d喷水洒水湿润。

蒸压加气混凝土砌块砌筑时,应向砌筑面适量洒水2.1.2 砂浆(1)砂浆的配合比应由试验室经试配确定。

在砂浆中掺入有机塑化剂、早强剂、缓凝剂、防冻剂等,经检验和试配符合要求后,方可使用。

有机塑化剂应有砌体强度的型式检验报告。

(2)砌筑砂浆的验收批,同一类型、强度等级的砂浆试块应不少于3组。

(3)同一检验批且不超一个楼层或250m³砌体的各种强度等级的砂浆,每台搅拌机至少应作一组试块(每组6块),砂浆材料、配合比变动时,还应制作试块。

(4)优先采用干拌砂浆:干拌砂浆生产厂应提供:法定检测部门出具的、在有效期限内的形式体验报告:干拌砂浆生产厂检测部门出具的出厂检验报告及生产日期证明:干拌砂浆使用说明书(包括砂浆特点、性能指标、使用范围、加水量范围、使用方法及注意事项)。

(5)干拌砂浆进场使用前,应分批对其稠度、抗压强度进行复验。

(6)存放日期自生产日期起不超过90d。

超过90d应重新取样进行检验。

检验合格后可以继续使用。

2.1.3 水泥(1)一般宜采用32.5级的普通硅酸盐水泥或矿渣硅酸盐水泥。

(2)水泥进场使用前,应分批对其强度、凝结时间、安定性进行复验。

(3)当在使用中队水泥的质量有怀疑或水泥出厂超过3个月(快硬硅酸盐水泥超过1个月)时,应复查试验,并按结果使用。

(4)不同品种的水泥不得混合使用。

2.1.4 砂:用中砂,内照射指数Ira≤1.0,外照射指数Ir≤1.0,含泥量不超过5%,不得含有草根等杂物,使用前应用5mm孔径的筛子过筛。

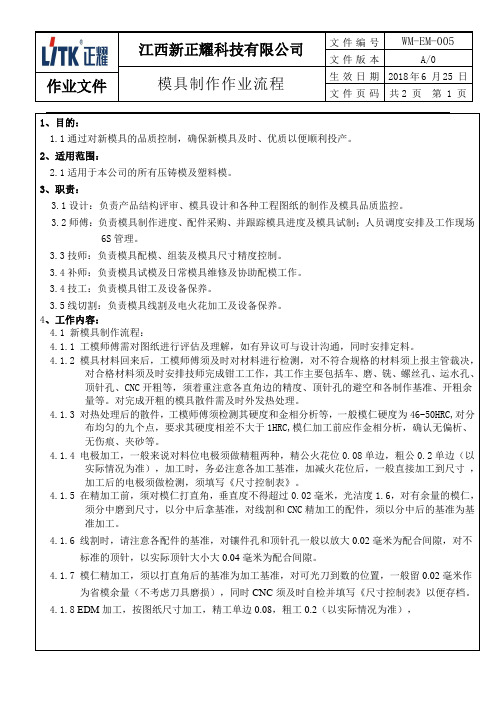

模具制作流程

作业文件模具制作作业流程生效日期2018年6 月25 日文件页码共2页第 1 页1、目的:1.1通过对新模具的品质控制,确保新模具及时、优质以便顺利投产。

2、适用范围:2.1适用于本公司的所有压铸模及塑料模。

3、职责:3.1设计:负责产品结构评审、模具设计和各种工程图纸的制作及模具品质监控。

3.2师傅:负责模具制作进度、配件采购、并跟踪模具进度及模具试制;人员调度安排及工作现场6S管理。

3.3技师:负责模具配模、组装及模具尺寸精度控制。

3.4补师:负责模具试模及日常模具维修及协助配模工作。

3.4技工:负责模具钳工及设备保养。

3.5线切割:负责模具线割及电火花加工及设备保养。

4、工作内容:4.1 新模具制作流程:4.1.1 工模师傅需对图纸进行评估及理解,如有异议可与设计沟通,同时安排定料。

4.1.2 模具材料回来后,工模师傅须及时对材料进行检测,对不符合规格的材料须上报主管裁决,对合格材料须及时安排技师完成钳工工作,其工作主要包括车、磨、铣、螺丝孔、运水孔、顶针孔、CNC开粗等,须着重注意各直角边的精度、顶针孔的避空和各制作基准、开粗余量等。

对完成开粗的模具散件需及时外发热处理。

4.1.3 对热处理后的散件,工模师傅须检测其硬度和金相分析等,一般模仁硬度为46-50HRC,对分布均匀的九个点,要求其硬度相差不大于1HRC,模仁加工前应作金相分析,确认无偏析、无伤痕、夹砂等。

4.1.4 电极加工,一般来说对料位电极须做精粗两种,精公火花位0.08单边,粗公0.2单边(以实际情况为准),加工时,务必注意各加工基准,加减火花位后,一般直接加工到尺寸,加工后的电极须做检测,须填写《尺寸控制表》。

4.1.5 在精加工前,须对模仁打直角,垂直度不得超过0.02毫米,光洁度1.6,对有余量的模仁,须分中磨到尺寸,以分中后拿基准,对线割和CNC精加工的配件,须以分中后的基准为基准加工。

4.1.6线割时,请注意各配件的基准,对镶件孔和顶针孔一般以放大0.02毫米为配合间隙,对不标准的顶针,以实际顶针大小大0.04毫米为配合间隙。

模具试模报告单

备注:

模具硬度:□ 足够 □ 不够 □ 其他:

口 其他:

检查人员:

时 间:

试模地点

机台型号

上缸压力

下缸压力

投料数量

良品数量

下列内容填写: □ 试模人员 □ 复核人员

装 模: □容易 □正常 □很难

模具强度: □足够 □勉强 □太差

闭和高度: □太高 □正好 □偏低

具 设备匹配: □太大 □正好 □偏小 体 是否退火: □不需 □轻微 □重度 描 脱模退料: □畅顺 □偏难 □无法 述

润 滑 液: □ 用 □不用 □用油

橡胶装配: □不用 □合理 □不合理

其 它:

机台编号 保压时间 不良数量

操 作: □容易 □一般 □偏难 定 位: □偏松 □正好 □偏紧 拉 伤: □不会 □一般 □严重 毛 刺: □刮手 □较大 □较好 平面度: □很好 □正好 □较差 弧 度: □很好 □正好 □较差 尺 寸: □稳定 □不稳定 □较差 裂 纹: □不会 □容易 □不稳定 起 皱: □不会 □较皱 □不稳定

其 他:

部门

问题描述

解决方案

下次试模时间

试 生产车间 模 结 论

试模具人员:

日 期:

复核:

日 期:

1、若模具试过后无问题,在“问题点”一栏写“模具OK”。其他在相对应的“口”中打勾:√。 注

2、此份报告须在试模后的第2天10点前交到制造部主管或其他指定人员处。

模具试模报告单

试模开始时间: 模具名称

模具编号

试模结束时间:

工件名称

试模频率 第 次

模具类别

口 新模具 口 维修模 口 其他模:

试模人员

复核人员

资 料 准 备:口 模具图纸 □ 产品图 □ 工序工艺图 □ 其他相关资料

试模报告表

射胶时间/秒 11 时间 0 冷却时间/秒 40 周期 80%

新开发 205#

半自动:□

4段

是否用脱模剂

全自动:□

120G

异常描述

模具尺寸是否准确 模具运水 顶针归位 行位是否顺畅 偏底 是否有撑头

其它异常及建议

缩水

叽咀是否装固定圈

三板模具开模是否正常

封胶滑块是否合适 马模槽/孔是否合适

剪口是否合理

1:半自动无法生产,不成形; 2:手动生产时,需手动按胶加气; 披锋 3:严重粘模; 4:手动生产半成品,冷班严重; 夹水纹 此两套吹塑模具吹塑非常困难,如不用手动按胶加气,根本无法吹出,请 粘模 严重 工程师联络模房改善,否则下次依然不能正常试模,注塑无法生产。

困气

气纹/流纹

转水口是否易转 顶棍孔是否合适

试模报告

模具编号 模具名称 模具尺寸 注塑机型 试模次数 是否可使用机械手: 75# 塑料名称 色粉编号 工程师 试模原因 试模机号

HOPE 109

温度

1段 2段 3段

180 180 185 220 是

1段 射胶 2段 压力 3段 4段 保压压力 胶件重量 35

1段 射胶 2段 速度 3段 4段 保压速度

夹口/离隙 顶白

错位

制表:

审核:

日期:

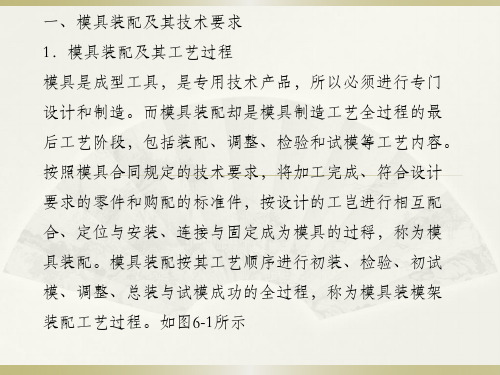

6-1模具装配与装配方法

◆复式冲模。属于精密冲模。

◆级进冲模。主要用于中小金属冲件加工。其工步内容包括 落料、冲孔外,还包括浅拉伸、弯曲等成形加工工步。所以, 级进冲模可进行连续加工,生产效率高,制造精高,但装配、 调试难度大。适用于大批量生产。

(l)冲模典型结构 冲模一般由模架、凸模组合、凹模组合、卸料板与压边圈组

合五个主要组件组成。另外,在精密多工位级进模中还设有

凸模、推杆固定孔加工工序:钻孔—扩孔—锪孔。

定位销孔加工工序:配钻—配扩—配铰。 精密划线则常在电标镗床、坐标磨床、立式铣床上进行, 以保证划线精度。

(2)标准件磨、研等工艺性加工

1)装配时采用的标准模板上下两面,常留有0.3~0.5 mm的余 量,如图6—6所示; 当采用模板两侧面作为定位基准时,需进行精密平面磨削, 以满足装配尺寸链与定位精度要求。

模具装配、制造期限;降低制造成本,以保证企业利益

2.模具技术标准 (1)模具技术标准等级 模具技术标准与其他标准_样,分为国家标准(GB)、专业标 准(ZB)企业标准(~B)三等。其中,国标(GB)和专标(ZB)

又分为强制性标准和推荐性标准两类。推荐性标准以“T'”

表示。如GB/T…,ZB/,r..。模具技术标准,均为推 荐性标准。

模具装配时,标准件的装配工艺性加工,除孔系加工、磨削 加工外,根据装配工艺要求,有时还需进行研磨、抛光作业。 同时,模具装配中,对标准件进行工艺性加工时常需采用精 密工央具。如对标准模板上的孔系进行划线加

工时,应采爿j通用、可调整夹其:标准模板、凸模、圆锥定

位件的磨削、研磨等工艺性加工,均需使用工夹具来保证装 配工艺性加工的精度与表面粗糙度。

是确保模具装配精度与质量的关键工艺措施。根据不同的生

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

核准

作成

主管

会同者

试模员

第 1 段: mm/s 良,否制品离型(可.固)良, 否良, 否良,否浇道离型良, 否良, 否良,否浇道自动落下良, 否良, 否良,否制品顶出行程良, 否良, 否良,否制品自动落下良, 否良, 否良,否浇道取出机良, 否良, 否良,否制品(手取,吹落,取出机)良, 否良,否完全手动之必要性良, 否注意事项:

重点确认事项:弹料梢定位环拉杆长度问题点及联络事项:

表单编号:FH-WI-PR-002

模具作动关系制品浇道脱模落下制品外观品性其他良, 否

合线处:银线,流纹,裂痕,氯泡,雾状,GF浮出,伤痕

可动侧模板气纹(合线处,其它)顶出板缩水(注口,厚肉处,其它)侧滑块射料不足(轴部,各线处)料头单重(g): 2. rpm

锁模公顿数(ton):浇道脱料板毛边(PL,内面,靠 破面)固定侧模板刮伤(外部,内部,其他面) #1 #2 #3 #4 2. kg/C㎡前进限 mm , 速度 mm/s #5 #6 #7 #8螺杆回转速 1. rpm 后退限 mm , 速度 mm/s 第四段 kg/C㎡ sec mm/s 残 量 位 置 mm

速度V 3 mm/s,V 2 mm/s,V 1 mm/s 制品单重(g) :背 压 压 力 1. kg/C㎡顶针设定:第二段 kg/C㎡ sec mm/s 计 量 位 置 mm 闭模:

第三段 kg/C㎡ sec mm/s 后 松 退 位 置 mm 位置S 3 mm,S 2 mm,S 1 mm 压 力时 间速 度实际射出时间 sec 位置S 3 mm,S 2 mm,S 1 mm 第一段 kg/C㎡ sec mm/s 冷 却 时 间 sec

速度V 3 mm/s,V 2 mm/s,V 1 mm/s 金型设定温度 : 公模 : ℃ 母模 : ℃ 滑块 : ℃

金型表面(实测)温度 : 公模 : ℃ 母模 : ℃ 滑块 : ℃

保 压设定射出时间 sec 开模:

4 ℃第 4 段: mm/s 段 kg/C㎡第 4 段 mm

5 ℃

第 5 段: mm/s

段 kg/C㎡

第 5 段 mm

2 ℃第 2 段: mm/s 段 kg/C㎡第 2 段 mm

3 ℃第 3 段: mm/s 段 kg/C㎡第 3 段 mm 温度设定:射出速度:

射出压力:射压射速切换位置1 ℃段 kg/C㎡第 1 段 mm 年 月 日

试 模 结 果

成型机 : 号机: 厂牌形式 : 螺杆直径 : 干燥条件: 设备(温风或除湿) : 温度 : 时间 : 模 具 厂试 模 数 量

估计周期

试模目的

□新规 □ 型修 □设变 □确认试模日期

第 回

东莞市远煌五金塑胶有限公司

DONG GUAN FARHOM METAL&PLASTIC CO.,LTD

试 模 报 告

客 户

品名/图号

工 号

材 质

颜 色试模回数。