【机械类文献翻译】计算机辅助工艺过程设计

计算机辅助机械加工工艺规程设

计算机辅助机械加工工艺规程设

长期以来,工艺规程大多由工艺人员凭阅历设计,设计质量因人而异。

计算机帮助工艺规程设计(Computer Aided Process Planing 简称CAPP)从根本上转变了上述状况,它不仅可以提高工艺规程的设计质量,而且还可使工艺人员从繁琐重复的事务工作中摆脱出来。

一、计算机帮助工艺规程设计方法

1.派生法

(2) 创成法

(3) 综合法

二、派生法计算机帮助工艺规程设计原理

1. 工艺信息数字化

(1) 零件编码矩阵化

(2)零件组特征的矩阵化

(3) 综合零件设计

(4) 零件上各种形面的数字化

(5) 工序工步名称编码

(6) 综合加工工艺路线的数字化

(7) 工序工步内容矩阵

2. 计算机帮助工艺规程设计系统数据库

工艺信息经过数字化后便形成了大量数据,这些数据必需按肯定的工艺文件形式集合起来,存储在计算机内,形成数据库。

数据文件的

格式主要有以下几种:

(1) 特征矩阵文件

(2) 综合工艺路线

(3) 工序、工步文件

(4) 工艺数据文件

3. 计算机帮助工艺规程设计。

计算机辅助工艺设计

计算机辅助工艺设计发展史与发展趋势姓名:专业:学号:摘要计算机辅助工艺设计(Computer Aided Process Planning,简称CAPP)是借助于计算机软硬件技术和支撑环境,利用计算机进行数值计算,逻辑判断和推理等的功能来制定零件机械加工工艺过程。

借助于CAPP系统,可以解决手工工艺设计效率低、一致性差、质量不稳定、不易达到优化等问题。

智能化的CAPP系统可以继承和学习工艺专家的经验和知识,用于指导工艺设计,在一定程度上可以弥补技术熟练、具有丰富生产经验的工艺专家普遍存在不足的缺憾。

所以CAPP自诞生以来,一直受到工业界和学术界的广泛重视。

CAPP是将产品设计信息转换为各种加工制造、管理信息的关键环节,是连接CAD、CAM的桥梁,是制造业企业信息化建设的信息中枢,是支撑CIMS(Computer Integrated Manufacturing system)的核心单元技术,作用和意义重大。

关键词智能化并行工程敏捷制造先进制造技术一.国内外CAPP发展史CAPP系统的研究和发展经历了较为漫长曲折的过程。

自从1965年Niebel 首次提出CAPP思想[1],迄今30多年,CAPP领域的研究得到了极大的发展,期间经历了检索式、派生式、创成式、混合式、专家系统、开发工具等不同的发展阶段,并涌现了一大批CAPP原型系统和商品化的CAPP系统。

早期的CAPP系统为检索式(Retrieval)系统[2]。

它事先将设计好的零件加工工艺规程存储在计算机中,在编制零件工艺规程时,根据零件图号或名称等检索出存有的工艺规程,获得工艺设计内容。

这类CAPP系统自动决策能力差,但最易建立,简单实用,对于现行工艺规程比较稳定的企业比较实用。

检索式CAPP 系统主要用于己经标准化的工艺过程设计。

随着成组技术(GT)的推广应用,变异式或派生式CAPP(Variant CAPP)系统得到了开发和应用。

派生式CAPP系统以成组技术为基础,按零件结构和工艺的相似性,将零件划分为零件族,并给每一族的零件制定优化的加工力一案和典型工艺过程。

计算机辅助工艺规程设计(教案1)

第九章计算机辅助工艺设计第九章计算机辅助工艺设计9.1 概述计算机辅助工艺规程设计是随着计算机科学和技术的发展在20世纪60年代兴起的一种工艺规程设计技术。

CAPP系统研究开发始终是以克服传统工艺设计缺点和推进工艺设计自动化为主要目标的,目前正向设计和制造继承和智能化方向发展。

在工业界推广使用CAPP系统产生了良好的社会和经济效益,特别是20世纪80年代以来,随着CIMS日益受到人们的重视,CAPP系统作为CAD/CAM集成的关键性中间环节,CAPP系统研究成为当今各国的研究的重要内容之一。

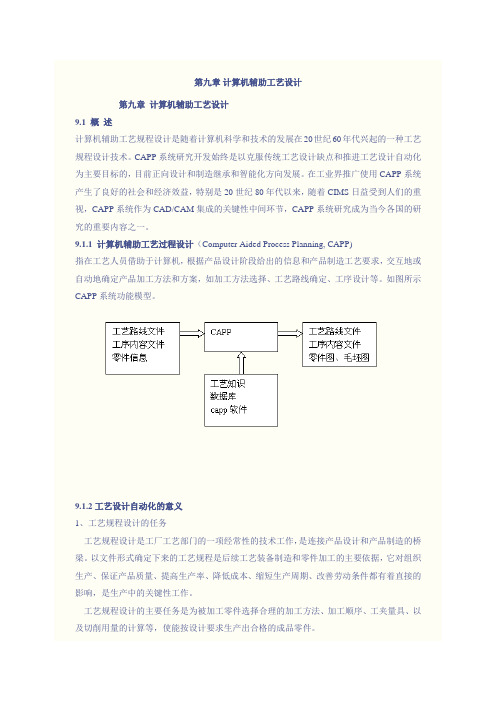

9.1.1 计算机辅助工艺过程设计(Computer Aided Process Planning, CAPP)指在工艺人员借助于计算机,根据产品设计阶段给出的信息和产品制造工艺要求,交互地或自动地确定产品加工方法和方案,如加工方法选择、工艺路线确定、工序设计等。

如图所示CAPP系统功能模型。

9.1.2工艺设计自动化的意义1、工艺规程设计的任务工艺规程设计是工厂工艺部门的一项经常性的技术工作,是连接产品设计和产品制造的桥梁。

以文件形式确定下来的工艺规程是后续工艺装备制造和零件加工的主要依据,它对组织生产、保证产品质量、提高生产率、降低成本、缩短生产周期、改善劳动条件都有着直接的影响,是生产中的关键性工作。

工艺规程设计的主要任务是为被加工零件选择合理的加工方法、加工顺序、工夹量具、以及切削用量的计算等,使能按设计要求生产出合格的成品零件。

2、传统的工艺规程设计方法长期以来,传统的工艺规程设计一直是由工艺人员根据他们多年从事工厂生产活动而积累卡的经验,以手工方式进行的。

包括查阅资料和手册,进行工艺计算,绘制工序图,填写工艺卡片和表格文件等。

其中花费在书写工艺文件上的时间占30%,工艺规程的设计质量完全取决于工艺人员的技术水平和经验。

由于工艺规程设计处于产品设计和制造之间的中间环节,传统的工艺设计方法要求工艺设计人员具有丰富的生产经验,不仅要熟悉产品设计方面的信息,还要了解有关制造方面的指示。

用计算机进行辅助工艺过程设计

SIC C NE&TCNLO E EH00Y.

墨圃

用计 算机 进 行辅 助 工 艺过 程设 水 县科技情报所

江西吉水

3 10 ) 3 0 6

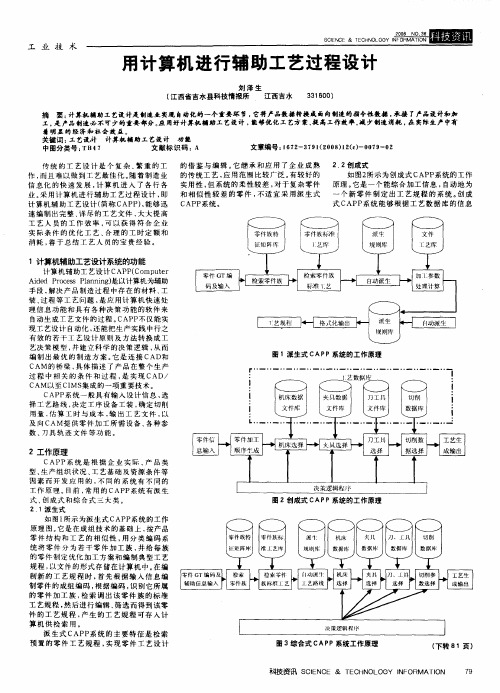

摘 要: 计算机辅助工 艺设计是 翻造 生实现 自动化的一个重要环 节 , 它将产品数据转换成 面向制造 的掼 令性数据 , 承接 了产品设计和加 工, 产品制造 必不可少的重要部 分。 是 应用好计算机辅 助工艺设计 , 能够优化工 艺方 案、 高工作效率 . 提 减少制遗消耗 , 实际生产 中有 在 着明 显的 经济和 社会 效益 。 关键 词 : 艺 设计 计算 机 辅 助 工 艺设 计 功 能 工 中图分类号 : B T 7 4 文献标 识码 : A 文章编号 : 6 2 3 9 ( 0 8 1 () 0 7 — 2 1 7 — 7 1 2 0 )2 e一 0 9 0 传 统 的 工 艺 设 计 是 个 复 杂 、 重 的 工 繁 作 , 且难 以 做 到工 艺 最 佳化 。 着制 造 业 而 随 信 息 化 的 快 速 发 展 , 算 机 进 入 了各 行 各 计 业 。 用 计 算机 进行 辅 助 工 艺过 程 设计 , 采 即 计算 机 辅 助 工艺 设 计( 简称 C P ) 能够 迅 A P, 速 编制 出完 整 、 尽 的工 艺文 件 , 大提 高 详 大 工 艺 人 员的 工 作效 率 , 以获 得 符 合 企业 可 实 际条 件 的 优 化 工 艺 、 合理 的工 时定 额和 消 耗 , 于 总结 工艺 人 员的 宝 贵 经 验 。 善 的借鉴与编辑 。 它继 承 和 应 用 了企 业成 熟 2 2创成式 . 的 传统 工 艺 , 用范 围 比较 广 泛 。 较 好 的 应 有 如 图2 N示 为 创 成式 cA P P 系统 的 工作 实 用性 , 系统 的 柔 性 较差 , 于 复杂 零 件 原理 。 是一 个 能综 合加 工信 息 , 但 对 它 自动地 为 和 相 似 性 较 差 的零 件 , 适 宜 采 用 派 生 式 不 个 新 零 件 制 定 出 工 艺 规 程 的 系 统 。 成 创 式C P AP 系统 能 够 根 据 工 艺 数据 库的 信 息 C P系统 。 AP

计算机辅助工艺CAPP

创成式CAPP系统特点

•

创成式CAPP系统一般不需要人工干预,自动

化程度较高,且决策更科学,更具有普遍性。但由于

目前工艺过程设计经验的成分居多,理论还不完善,

完全使用创成方法进行工艺过程设计还有一定的困难。

计算机辅助工艺过程设计-computer aided process planning

– 缺点:派生式CAPP系统由于通常以企 业现有工艺规程为基础,具有较浓厚的企 业色彩,因而有较大的局限性。

计算机辅助工艺过程设计-computer aided process planning

• 2. 创成式CAPP系统

• 创成式CAPP系统与派生式CAPP系统不同,它不是依靠对已有 的标准工艺规程进行编辑和修改来生成新的工艺规程,而是 根据输入的零件信息,按存储在计算机内的工艺决策算法和 逻辑推理方法,从无到有地生成零件的工艺规程。

•

例:普渡大学开发的APPAS(Automated Process

Planning and Selection)系统是一个基于创成方法的实验

性CAPP系统,该系统主要用于非回转类零件表面加工方法的

自动生成。其原始依据是每一种加工方法均对应于一定的工

作范围。例如,采用麻花钻钻孔的工作范围如下:

•

最大钻孔直径:Dmax = 2″

•

最小钻孔直径:Dmin = 0.0625″

•

孔径上偏差:

•

孔径下偏差:

•

孔的位置精度:±0.008″

•

孔的表面粗糙度:Ra = 200μm

•

孔的长径比:L / D<12

•

将每一种加工方法所对应的工作范围以文件或数据库的

形式存储在计算机内,并建立一定的逻辑关系,通过运行相

计算机辅助工艺规程设计(CAPP)

计算机辅助工艺规程设计(CAPP)一、概述CAD的结果能否有效地应用于生产实践,NC机床能否充分发挥效益,CAD与CAM能否真正实现集成,都与工艺设计的自动化有着密切的关系,于是,计算机辅助工艺规程设计(CAPP,Computer Aided Process Planning)就应运而生,并且受到愈来愈广泛的重视。

工艺规程设计的难度极大,因为要处理的信息量大,各种信息之间的关系又极为错综复杂,以前主要靠工艺师多年工作实践总结出来的经验来进行。

因此,工艺规程的设计质量完全取决于工艺人员的技术水平和经验。

这样编制出来的工艺规程一致性差,也不可能得到最佳方案。

另一方面熟练的工艺人员日益短缺,而年轻的工艺人员则需要时间来积累经验,再加上老工艺人员退休时无法将他们的“经验知识”留下来,这一切原因都使得工艺设计成为机械制造过程中的薄弱缓解。

CAPP技术的出现和发展使利用计算机辅助编制工艺规程成为可能。

对CAPP的研究始于60年代中期,1969年挪威发表的第一个CAPP系统AUTOPROS,它是根据成组技术原理,利用零件的相似性去检索和修改标准工艺过程的形式形成相应零件的工艺规程。

AUTOPROS系统的出现,引起世界各国的普遍重视。

接着于1976年,美国的CAM-Ⅰ公司也研制出自己的CAPP系统。

这是一种可在微机上运行的结构简单的小型程序系统,其工作原理也是基于成组技术原理。

图3-2-1为该系统的流程框图。

CAPP系统从60年代中期开始研制,到目前为止,已研制出很多CAPP系统,而且有不少系统已投入生产实践使用。

在已应用系统中,针对回转类零件的CAPP 应用比较成熟,而且多应用于单件小批量生产类型。

国内则于80年代开始这项研究,已开发出不少CAPP系统,有的CAPP系统在实践中应用取得良好的效果。

二、CAPP系统的功能一个CAPP系统应具有以下功能:①检索标准工艺文件;②选择加工方法;③安排加工路线;④选择机床、刀具、量具、夹具等;⑤选择装夹方式和装夹表面;⑥优化选择切削用量;⑦计算加工时间和加工费用;⑧确定工序尺寸和公差及选择毛坯;⑨绘制工序图及编写工序卡。

计算机辅助工艺设计

计算机辅助工艺设计引言计算机辅助工艺设计(Computer-Aided Process Design, CAPD)是一个综合利用计算机技术来辅助工艺设计的领域。

它结合了计算机科学和工艺工程的知识,利用计算机模拟和优化算法,可以提高工艺设计的效率和质量。

本文将介绍计算机辅助工艺设计的基本概念、应用领域和优势,并探讨一些常用的CAPD软件工具。

基本概念1. 工艺设计工艺设计是指在产品设计的基础上,确定实现产品生产所必需的材料、工艺过程和设备配置等内容的过程。

工艺设计直接影响到产品的质量、成本和生产效率。

2. 计算机辅助工艺设计计算机辅助工艺设计是利用计算机科学和工艺工程的方法和工具来辅助完成工艺设计任务的过程。

它可以通过建立数学模型、仿真和优化算法等,提供更有效的工艺设计解决方案。

3. CAPD软件工具CAPD软件工具是支持计算机辅助工艺设计的软件系统。

这些工具通常包括工艺模拟、优化算法、工艺数据管理等功能模块,可以帮助工程师实现全面的工艺设计和分析。

应用领域CAPD在很多工业领域都有应用,下面介绍几个常见的应用领域。

1. 化工工艺设计化工工艺设计是CAPD的典型应用领域之一。

通过使用CAPD软件工具,工程师可以对化学过程进行模拟和优化,提高生产效率,降低能耗和排放。

2. 制造工艺设计制造工艺设计也是CAPD的重要应用之一。

通过CAPD软件工具,工程师可以对生产线进行模拟和优化,设计出更合理的工艺流程,提高生产效率和产品质量。

3. 电子电路设计在电子电路设计领域,CAPD可以帮助工程师进行电路布局设计和信号传输优化。

通过CAPD软件工具,工程师可以快速验证电路设计方案的可行性和性能。

优势与挑战1. 优势计算机辅助工艺设计具有以下几个明显的优势:•提高设计效率:CAPD软件工具可以自动化完成一些繁琐的设计任务,提高设计效率。

•提高设计质量:CAPD可以通过模拟和优化算法,提供更优的设计方案,提高设计质量。

计算机辅助工艺过程设计CAPP

计算机辅助工艺过程设计CAPP计算机辅助工艺过程设计(CAPP)是一种利用计算机技术辅助进行工艺过程设计的方法。

通过CAPP,可以更加高效地完成工艺过程的设计和优化,提高产品质量和生产效率。

本文将介绍CAPP的原理、应用和优势。

1. CAPP的原理CAPP的原理是基于计算机辅助制造(CAM)和计算机辅助设计(CAD)技术,通过将产品的几何形状和特征信息转化为工艺信息,自动生成相应的工艺规程和工艺文件。

CAPP利用计算机的存储、计算和显示功能,将工艺过程中的各个环节进行自动化处理,提高了工艺过程的设计效率和准确性。

2. CAPP的应用CAPP广泛应用于制造业中的工艺过程设计,特别是在复杂产品的生产中起到了重要的作用。

以下是几个常见的CAPP应用领域:2.1 机械制造在机械制造业中,CAPP可以帮助制定工艺流程、选择适当的机床和刀具、配置材料等。

通过CAPP分析,可以优化整个工艺过程,减少生产时间和成本,并提高产品质量。

2.2 电子制造CAPP在电子制造业中的应用主要是帮助制定印制电路板(PCB)的工艺流程和焊接工艺。

CAPP可以自动生成PCB的工艺规程,根据不同的焊接要求,选择适当的焊接方式和焊接材料。

2.3 汽车制造在汽车制造业中,CAPP可以帮助制定汽车零部件的工艺流程和装配工艺。

通过CAPP分析,可以优化汽车装配过程,减少生产周期和人力投入,并提高汽车的质量和可靠性。

3. CAPP的优势相比传统的工艺过程设计方法,CAPP具有以下几个优势:3.1 提高工艺设计效率CAPP利用计算机技术自动生成工艺规程和工艺文件,大大减少了人工设计的时间和精力。

只需要输入产品的几何形状和特征信息,CAPP就可以自动完成工艺过程的设计,极大地提高了工艺设计的效率。

3.2 提高工艺设计的准确性传统的工艺设计往往依赖人工经验和主观判断,存在很大的随意性和不确定性。

而CAPP利用计算机的计算和分析能力,能够更加客观和准确地进行工艺过程的设计和优化,降低了设计错误的风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Computer-Aided Process PlanningAccording to the Tool&Manufacturing Engineers Handbook,process planning is the systematic determination of the methods by which a product is to be manufactured economically and competitively.It essentially involves selection, calculation,and documentation.Processes,machines,tools,operations,and sequences must be selected.Such factors as feeds,speeds,tolerances,dimensions,and costs must be calculated.Finally,documents in the form of illustrated process sheets, operation sheets,and process routes must be prepared.Process planning is an intermediate stage between designing and manufacturing the product.But how well does it bridge design and manufacturing?Most manufacturing engineers would agree that,if ten different planners were asked to develop a process plan for the same part,they would probably come up with ten different plans.Obviously,all these plans cannot reflect the most efficient manufacturing methods,and,in fact,there is no guarantee that any one of them will constitute the optimum method for manufacturing the part.What may be even more disturbing is that a process plan developed for a part during a current manufacturing program may be quite different from the plan developed for the same or similar part during a previous manufacturing program and it may never be used again for the same or similar part.That represents a lot of wasted effort and produces a great many inconsistencies in routing,tooling,labor requirements,costing,and possibly even purchase requirements.Of course,process plans should not necessarily remain static.As lot sizes change and new technology,equipment,and processes become available,the most effective way to manufacture a particular part also changes,and those changes should be reflected in current process plans released to the shop.A planner must manage and retrieve a great deal of data and many documents,including established standards,mach inability data,machine specifications,tooling inventories,stock availability,and existing process plans.This is primarily an information—handling job,and the computer is an ideal companion.There is another advantage to using computers to help with process planning.Because the task involves many interrelated activities,determining the optimum plan requires many iterations.Since computers can readily perform vast numbers of comparisons,many more alternative plans can be explored than would be possible manually.A third advantage in the use of computer-aided process planning is uniformity. Several specific benefits Can be expected from the adoption of computer-aided process—planning techniques:1.Reduced clerical effort in preparation of instructions.2.Fewer calculation errors due to human error.3.Fewer oversights in logic or instructions because of the promptingcapability available with interactive computer programs.4.Immediate access to up—to—date information from a central database.5.Consistent information,because every planner accesses the same database.6.Faster response to changes requested by engineers of other operatingdepartments.7.Automatic Use of the latest revision of a part drawing.8.More—detailed,more—uniform process-plan statements produced byword—processing techniques.9.More—effective use of inventories of tools,gages,and fixtures and a concomitant reduction in the variety of those items.10.Better communication with shop personnel because plans can be morespecifically tailored to a particular task and presented in unambiguous,proven language.11.Better information for production planning,including cutter-life,forecasting,materials-requirements planning,scheduling,and inventorycontrol.Most important for CIM,computer-aided process planning produces machine-readable data instead of handwritten plans.Such data can readily be transferred to other systems within the C1M hierarchy for use in planning.There are basically two approaches to computer-aided process planning:variant and generative.In the variant approach,a set of standard process plans is established for all the parts families that have been identified through group technology.The standard plans are stored in computer memory and retrieved for new parts according to their family identification.Again,GT helps to place the new part in an appropriate family.The standard plan is then edited to suit the specific requirements of a particular job.In the generative approach,an attempt is made to synthesize each individual plan using appropriate algorithms that define the various technological decisions that mustbe made in the course of manufacturing.In a truly generative process-planning system, the sequence of operations,as well as all the manufacturing-process parameters, would be automatically established without reference to prior plans.In its ultimate realization,such an approach would be universally applicable:present any plan to the system,and the computer produces the optimum process plan.No such system exists,however.So called generative process-planning systems--and probably for the foreseeable future---are still specialized systems developed for a specific operation or a particular type of manufacturing process.The logic is based on a combination of past practice and basic technology.计算机辅助工艺过程设计根据《工具与制造工程师手册》,工艺过程是能够经济地和有竞争力地将产品制造出来的一整套方法。