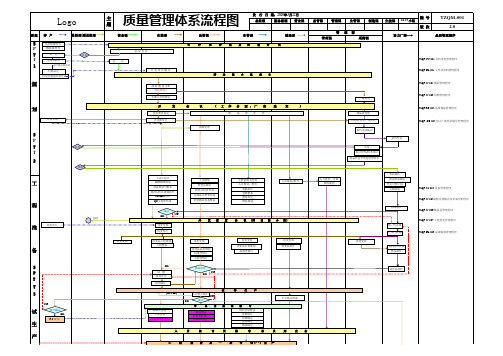

产品质量控制流程图 (全图)

生产过程质量控制系统图

1、Cpk统计; 2、客诉/纠正 措是否落实; 3、5M1E核查, 问题汇总分析; 4、标准化审查; 5、过程关键参数 核查及Cpk分析。

IPQC确认

1、末件是否执 行/有记录; 2、末检数据与 首检/抽检是否 保持一致。

供应商管理

出货管理

人力资源

产品设计

1

流程目的、范围和输入输出

明确流程的目的:

确定流程的输入与输出

目的:对生产全过程的作业标准和产品质量进行控制。确保过程稳定运行;提供满足顾客订单要求的产品。从而达到提高生产效率和降低成本。

输入:Sipock、工艺技术要求、作业指导书、客诉/纠正措施、5M1E检查 输出:1)稳定受控的生产过程;2)符合法律法规、满足客户要求的产品。

工序内自检

生产计划

资源

过程负责人

风险与控制

过程/结果指标

首检数据库

资 源

谁 提 供

要 求

作业员

人事部

具备上岗技能,善于沟通

设 备

工程部/生产部

正常运行

办公用品(电脑、打印机等)

人事部

充足、正常运行

物 料

生产部/采购部

充足、满足开发质量要求

作业性文件

工艺/质量/设备

可视化、可操作

编制报告和汇报的能力

熟练掌握

工艺员

工艺监督查核能力

精 通

液晶仪表的制造原理及工艺流程

精 通

工艺策划能力

精 通

设备工程师

设备运作原理

精 通

设备监督审查能力

精 通

设备维护能力

精 通

关键控制点

风 险

控 制

控 制 措 施

产品质量控制流程图 (全图)

产品质量控制流程图 (全图)产品质量控制流程图 (全图)本文档详细描述了产品质量控制的流程图,旨在确保产品的质量得到有效的管理和控制。

以下是产品质量控制的各个环节的细化说明。

1:产品设计阶段1.1 开展市场调研和需求分析1.2 制定产品设计规格和功能要求1.3 进行产品设计方案评审1.4 完成产品设计方案2:原材料采购阶段2.1 制定原材料采购标准和要求2.2 寻找并筛选合格的供应商2.3 进行原材料的样品测试和评估2.4 签订原材料供应合同3:生产过程控制阶段3.1 制定生产操作规程和流程控制标准3.2 进行生产设备和工艺流程的校验和验证 3.3 建立质量监控行为准则和培训体系3.4 进行生产过程中关键要素的抽样检验4:产品检验和测试阶段4.1 制定产品检验和测试方法和标准4.2 进行产品的抽样检验和全面测试4.3 记录和分析产品的质量数据4.4 对不合格产品进行追溯和处理5:产品包装和出厂检验阶段5.1 制定产品包装标准和要求5.2 进行产品包装和标识5.3 进行出厂前的最终检验和验证5.4 出厂前对产品进行样品检测和取证保存6:售后服务和反馈阶段6.1 建立售后服务体系和客户反馈机制6.2 进行客户满意度调查和分析6.3 进行产品质量改进和持续优化附件:本文档涉及以下附件:附件1:产品设计方案附件2:原材料供应合同附件3:生产操作规程和流程控制标准附件4:产品检验和测试方法和标准附件5:产品包装标准附件6:售后服务记录和客户反馈报告法律名词及注释:1:合同:根据法律规定,由双方自愿达成的具有法律约束力的协议或约定。

2:抽样检验:从一批产品或原材料中随机抽取样本进行检验的过程。

3:追溯:根据产品相应的记录和信息,追查产品的生产和销售过程,以确定其质量和合规性。

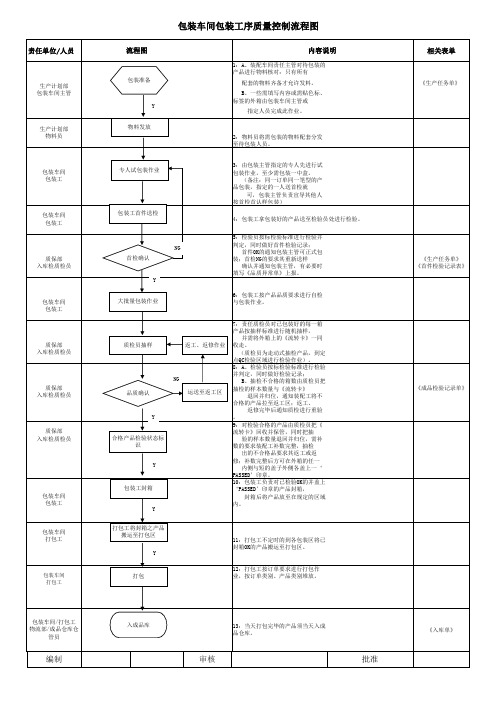

包装车间产品质量控制流程

5:检验员按标检验标准进行检验并判定,同时做好首件检验记录; NG 质保部 入库检质检员 首检确认 首件OK的通知包装主管可正式包装;首检NG的要求其重新送样 确认并通知包装主管,有必要时填写《品质异常单》上报。 Y 6:包装工按产品品质要求进行自检与包装作业。 《生产任务单》 《首件检验记录表》

包装车间 包装工

物料发放 2:物料员将需包装的物料配套分发至待包装人员。

包装车间 包装工

专人试包装作业

3:由包装主管指定的专人先进行试包装作业,至少需包装一中盒。 (备注:同一订单同一笔型的产品包装,指定的一人送首检就 可,包装主管负责宣导其他人按首检首认样包装)

包装车间 包装工

包装工首件送检

4:包装工拿包装好的产品送至检验员处进行检验。

Y 内侧与短的盖子外侧各盖上一‘PASSED’印章。 包装工封箱 包装车间 包装工 Y 打包工将封箱之产品 搬运至打包区 11:打包工不定时的到各包装区将已封箱OK的产品搬运至打包区。 Y 12:打包工按订单要求进行打包作业,按订单类别、产品类别堆放。 10:包装工负责对已检验OK的并盖上‘PASSED’印章的产品封箱, 封箱后将产品放至在规定的区域内。

大批量包装作业

7:责任质检员对已包装好的每一箱产品按抽样标准进行随机抽样, 质保部 入库检质检员 质检员抽样 返工、返修作业 并需将外箱上的《流转卡》一同收走。 (质检员为走动式抽检产品,到定点QC检验区域进行检验作业)。 8:A、检验员按标检验标准进行检验并判定,同时做好检验记录; NG 质保部 入库检质检员 B、抽检不合格的箱数由质检员把抽检的样本数量与《流转卡》

品质确认

运送至返工区 退回并归位,通知装配工将不合格的产品拉至返工区;返工、 Y 返修完毕后通知质检进行重验。 9:对检验合格的产品由质检员把《流转卡》回收并保管,同时把抽

第8章(611)

第八章 电子产品图样及其管理知识

(5)系统图和框图的布局应清晰并利于识别过程和信息 的流向。过程流向垂直布置,表示流程自上而下。控制信息 流向水平布置,通常方向从左至右,用粗线绘制。

(6)系统图和框图可根据需要加注各种形式的注释和说 明。例如,在连接线上可标注信号名称、电平、频率、波形、 去向等,也允许将上述内容集中表示在图的空白处。

(c)清理多余的线,画清方框;(d)描深,注写文字

第八章 电子产品图样及其管理知识

8-2 电 路 图

电路图又称“电原理图”,它是用图形符号并按工作顺 序排列,详细表示电路、设备或成套装置的全部基本组成和 连接关系,而不考虑其它实际位置的一种简图。电路图的功 能是便于详细理解电路、设备或成套装置及其组成部分的作 用原理;为测试和寻找故障提供信息;为编制接线图提供依 据。在安装、检查、试验、调整、维修时,电路图可与接线 图一起使用,它是产品设计、电路分析、维护修理所必需的 技术资料。图8-4为音频放大器电源的电路图。

第八章 电子产品图样及其管理知识

第八章 电子产品图样及其管理知识

8-1 系统图和框图 8-2 电路图 8-3 印制板图 8-4 接线图 8-5 线扎图 8-6 逻辑图 8-7 流程图 8-8 设计文件的分类及编号方法 复习思考题

第八章 电子产品图样及其管理知识

8-1 系统图和框图

根据GB/T6988.3的规定,系统图和框图是用符号或带注 释的框概略表示系统或分系统的基本组成、相互关系及其主 要特征的一种简图。其用途是概略了解系统或设备的总体情 况,为进一步编制详细的技术文件提供依据,也可供操作和维 修时参考。

第八章 电子产品图样及其管理知识

图8-5 文字符号的注写位置

第八章 电子产品图样及其管理知识

设备验收质量控制流程图

设备验收质量控制流程图英文回答:The process of quality control for equipment acceptance can be depicted in a flowchart. This flowchart outlines the steps involved in ensuring the quality of the equipment being accepted. The following is a description of the flowchart:1. Start: The process begins with the start symbol, indicating the initiation of the quality control processfor equipment acceptance.2. Document Review: The first step is to review the relevant documentation, including the equipment specifications, manuals, and any other related documents. This helps in understanding the requirements and specifications of the equipment.3. Inspection: The next step is to conduct a physicalinspection of the equipment. This involves visually examining the equipment to check for any damages, defects, or discrepancies.4. Testing: After the inspection, the equipment needs to undergo various tests to ensure its functionality and performance. These tests may include functionality tests, performance tests, safety tests, and any other specific tests as per the equipment requirements.5. Test Results Evaluation: The test results are then evaluated to determine whether the equipment meets the specified requirements. This evaluation may involve comparing the test results with the predefined acceptance criteria or standards.6. Non-Conformance Handling: If any non-conformance or deviation from the specified requirements is identified during the evaluation, it needs to be addressed. This may involve documenting the non-conformance, investigating the root cause, and implementing corrective actions.7. Acceptance Decision: Based on the evaluation of the test results and non-conformance handling, a decision is made regarding the acceptance of the equipment. If the equipment meets all the specified requirements and any identified non-conformances are resolved, it can be accepted. Otherwise, further actions may be required, such as retesting or rejection of the equipment.8. Documentation: Finally, the acceptance decision and all the relevant information, including the test results, non-conformance reports, and any other supporting documents, are documented for future reference.End: The process ends with the end symbol, indicating the completion of the quality control process for equipment acceptance.中文回答:设备验收质量控制流程图描述了设备验收过程中的质量控制步骤。

常用质量管理统计方法1

常用质量管理统计方法常用的质量管理统计方法包括:旧QC七大手法(检查表、数据分层法、排列图、因果图、散布图、直方图、控制图)和新QC七大手法(亲和图、树图、关联图、箭条图、PDPC、矩阵图、矩阵数据分析法),以及其它一些方法如:头脑风暴法、对策表、流程图、水平对比法等。

简介如下:一、检查表(调查表、统计分析表)1、概念:系统地收集资料和累积资料,确认事实并对资料进行粗略的整理和简单分析的统计图表。

2、分类:不合格品项目检查表、缺陷位置检查表、质量分布检查表、矩陈检查表、用于非数字数据分析用的检查表。

3、用途:用在对现状的调查,以备今后作分析。

4、制作步骤(1)确定搜集资料的具体目的。

(2)确定为达到目的所需搜集的数据资料。

(3)确定对资料的的分析方法、所釆用的统计工具。

(4)根据不同目的,设计用于记录资料的调查表格式。

(5)用收集和记录的部分资料进行表格试用,目的是检查表格设计的合理性。

(6)如有必要应评审和修改调查表。

5、注意事项(1)应能迅速、正确、简易地收集到数据,记录时只要在必要项目上加注记号;(2)记录时要考虑到层別,按人员、机台、原料、时间等分类;(3)数据来源要清楚:由谁检查、检查时间、检查方法、检查班次、检查机台,均应写清楚,其他测定或检查条件也要正确地记录下來;(4)尽可能以记号、图形标记,避免使用文字;(5)检查项目不宜太多,以4-6项为宜(针对重要的几项就可),其他可能发生的项目采用“其他”栏。

6、应用实例二、数据分层法(分类法、分组法)1、概念:数据分层法就是性质相同的,在同一条件下收集的数据归纳在一起,以便进行比较分析。

2、分类方法:数据分层可根据实际情况按多种方式进行。

例如,按不同时间,不同班次进行分层,按使用设备的种类进行分层,按原材料的进料时间,原材料成分进行分层,按检查手段,使用条件进行分层,按不同缺陷项目进行分层等等。

数据分层法经常与统计分析表结合使用。

3、应用步骤(1)收集数据。

质量管理中基本图表使用和制作1111

一、简易图表—饼分图

质量管理中基本图表使用和制作1111

• 图表初步制作出来后,需调整细节:

语言描述 字体大小

图表标题

位置 字体大小

数据标签

最大值、最小 值、刻度单位

纵坐标

显示完全

字体大小、方向

横坐标

大小 位置

语言表达 字体、位置

字体大小、位置, 整体颜色搭配

原始数据表格 一并展示

质量管理中基本图表使用和制作1111

质量管理中基本图表使用和制作1111

二、排列图(柏拉图)

按住 Ctrl键

质量管理中基本图表使用和制作1111

二、排列图(柏拉图)

质量管理中基本图表使用和制作1111

二、排列图(柏拉图)

质量管理中基本图表使用和制作1111

二、排列图(柏拉图)

质量管理中基本图表使用和制作1111

二、排列图(柏拉图)

• 因果图也称鱼刺图、鱼骨图,是表示质量特性波动与其潜在 (隐含)原因的关系,即表达和分析因果关系的一种图表。

• 应用步骤 1.明确问题。简明扼要地规定结果,即明确需要解决的质量问题。

(鱼头) 2.确定原因类别。(人、机、料、法、环、测)

质量管理中基本图表使用和制作1111

三、因果图(鱼骨图)

3.画框架图。(鱼骨)

质量管理中基本图表使用和制作1111

二、排列图(柏拉图)

• 柏拉图由一个横坐标、两个纵坐标、几个按高低顺序(“其 他”项除外)排列的矩形和一条累计百分比折线组成。

主 要

12 0

纵

坐 频 90

标次

轴

60

30

10

0 累次 计要

75 百 纵 分坐

50 比 标 %轴

IATF16949质量管理体系流程全图(品质保证流程图)

TZQP-PG-004 产品鉴别与追溯管理程序

TZQP-PG-003 采购产品品质管理程序TZQP-CG-001 采购管理程序

TZQP-PG-003 采购产品品质管理程序TZQP-PG-012 品质异常处理程序TZQP-SJ-006 模治具管理程序TZQP-GL-004 6S 管理程序TZQP-ZZ-001 制程管制程序TZQP-PG-009 检验与测试管理程序TZQP-GL-013 资料分析与持续改进管理程序TZQP-PG-013 纠正与预防措施管理程序TZQP-PG-010 信赖性试验管理程序

TZQP-SG-003 紧急应变管理程序

TZQP-GL-013 资料分析与持续改进管理程序

TZQP-GL-011 客户财产控制程序

TZQP-SJ-004工程变更管理程序

TZQP-PG-008 统计技术管理程序

TZQP-GL-005 员工激励与满意度调查管理程TZQP-SJ-001合理化管理程序TZQP-GL-001 记录管理程序TZQP-SG-001 交货管理程序TZQP-PG-014 客户抱怨管理程序TZQP-PG-011不合格品管理程序

TZQP-PG-005 量测系统分析管理程序TZQP-GL-006 训练管理程序TZQP-GL-010 经营计划管理程序TZQP-GL-012 内部质量审核管理程序TZQP-GL-007 产品审核管理程序

TZQP-YY-002 服务管理程序TZQP-SG-002搬运储存包装管理程序TZQP-PG-007 实验室管理程序

TZQP-PG-006 检验、测量与测试设备管理程序

TZQP-PG-004 产品鉴别与追溯性管理程序

TZQP-PG-001 品质会议管理程序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流程说明:

1.采购员在新增或变更供应商时,须执行《供应商质量审计管理规程》SMP-HR-0403,

《变更控制程序》SMP-HR-0415,只有车间试用合格后才能评为合格供应商;

2.采购员在采购原辅料时,须执行《物料采购管理规程》SMP-HR-0309;各部门、车

间、科室申报采购计划均执行本规程,采购员填写《物料采购台帐》;

3.原材料验收执行《物料验收管理规程》SMP-HR-0310,不合格原材料按照《不合格

品处理程序》SMP-HR-0418执行(包括特采申请和审批),库管及时更新台帐、货位卡,做到帐卡物一致;

4.原材料只有经过QA开具《原材料放行单》后才能入库。

入库前固体桶装液体可卸至

待检区,槽车液体必须放行后才能卸车;

5.物料保管参照仓库五距要求及市场部仓库管理相关程序执行;

6.车间领料每批须验看《原材料放行单》,底物和部分主要原料还要有质量部的质检报

告单;

7.换产品时,不用的零头(余料)须退库。

退库程序参照《车间结退料管理规程》

SMP-HR-0212;

8.在库物料检查异常时,须反馈给质量部;

9.生产部应制订制程物料内控标准,化验室对制程物料检验出具报告单,工序间交料须

达到内控标准,下工序有权拒接不达标的上工序物料;

10.制程物料检验超标时,车间负责人应及时采取纠正措施,并写出纠正预防报告交质量

部审核;

11.产成品只有取得检验合格报告单后才能申请入库,只有得到生产部、质量管理部放行

审批通过后,仓库才能接收;

12.产品出库时,须质量部和公司领导审批通过才能放行;

13.销售应制订运输管理规程;

14.销售应填写销售台账,并跟踪客户使用情况,及时向质量部反馈客诉。

15.。