陶瓷电容制作工艺

陶瓷衬底电容

陶瓷衬底电容

陶瓷衬底电容是一种电子元件,主要用于电路中的滤波、耦合、去耦等应用。

它的主要特点是采用陶瓷材料作为介质,并在上面镀上电极,通过在介质中嵌入金属电极形成电容结构。

陶瓷衬底电容通常分为多层陶瓷电容和单层陶瓷电容两种类型。

1.多层陶瓷电容:多层陶瓷电容是采用多层陶瓷片叠压而成,每层陶瓷片上镀有电极,相邻两层陶瓷片之间形成电容结构。

多层陶瓷电容具有体积小、容量大、工作频率范围广、温度稳定性好等特点,常用于数字电路、射频电路等场合。

2.单层陶瓷电容:单层陶瓷电容是将陶瓷片与电极一起加工成电容结构,与多层陶瓷电容相比,其结构更简单,但容量较小。

单层陶瓷电容具有低成本、高频性能好等优点,常用于低频应用和大功率电路中。

陶瓷衬底电容的主要优点包括:

•稳定性好:陶瓷材料具有稳定的介电常数和温度特性,使得陶瓷衬底电容在不同工作环境下具有较好的稳定性。

•工作频率宽:陶瓷衬底电容的工作频率范围广,可以满足从低频到高频的不同应用要求。

•体积小:由于陶瓷材料具有较高的介电常数,因此陶瓷衬底电容在相同容量下体积较小,适合于对体积要求较高的电路应用。

•成本低:陶瓷衬底电容的制造成本相对较低,因此价格较为实惠。

总的来说,陶瓷衬底电容在电子电路中具有重要的应用价值,

是一种常用的电容元件。

随着电子技术的不断发展,陶瓷衬底电容的性能和应用范围也将不断扩大。

瓷片电容生产工艺

瓷片电容生产工艺瓷片电容是一种常用的电子元器件,其主要由瓷片和导电片两部分组成。

瓷片选用高纯度陶瓷材料制成,而导电片则由金属材料制成,一般采用银作为导电材料。

瓷片电容的生产工艺主要包括以下几个步骤:第一步,瓷片制备。

首先选用具有高纯度的陶瓷粉末,如氧化铝(AL2O3)或氧化锆(ZrO2)等,与适量的稳定剂和粘结剂混合均匀。

然后将混合物进行成型,常见的成型方法有挤压成型和注塑成型。

成型后的陶瓷坯体经过干燥和烧结,得到瓷片。

第二步,导电片制备。

导电片的制备一般采用压制、切割或薄膜工艺。

其中,压制法是最常用的方法,将金属材料(一般为银粉)与粘结剂混合后,通过压制成型得到导电片。

第三步,导电片与瓷片的组装。

将导电片与瓷片分别进行表面处理,以提高它们之间的结合强度。

然后,将导电片与瓷片进行组合,形成整体的瓷片电容。

组装时需要注意保持导电片与瓷片之间的间隙均匀,以确保瓷片电容的电性能稳定。

第四步,极性标记。

为了方便用户正确使用瓷片电容,通常需要在其表面进行极性标记。

一般来说,正极为导电片所在的一侧,而负极为瓷片所在的一侧。

通过标记,用户可以根据需要正确地连接瓷片电容。

第五步,电性能测试。

对于生产出来的瓷片电容,需要进行电性能测试,以确保其质量合格。

常见的测试项包括静电容量、电压系数、介质损耗角正切等。

测试合格后,才可进行下一步的封装和包装。

总结起来,瓷片电容的生产工艺主要包括瓷片制备、导电片制备、导电片与瓷片的组装、极性标记和电性能测试等步骤。

这些步骤都需要精细操作和严格控制,以保证瓷片电容的质量和性能。

瓷片电容 2r2

瓷片电容,也被称为陶瓷电容器,是一种在电子电路中广泛使用的固定电容器。

它的名称来源于其结构特点,即由陶瓷材料作为介质,覆盖在两个金属电极之间。

这种电容器具有许多独特的优点,比如体积小、重量轻、稳定性好、价格适中等,因此在各种电子设备中都有广泛应用。

瓷片电容的标识“2R2”通常代表其容量,这里的“R”表示小数点,所以“2R2”即表示容量为2.2uF(微法拉)。

这种容量的瓷片电容通常用于高频电路,如振荡器、滤波器等,其高频特性使得它在这些领域有着不可替代的作用。

瓷片电容的主要材料是陶瓷,这是一种绝缘性能良好的材料。

陶瓷介质的高介电常数使得瓷片电容可以在较小的体积内实现较大的电容量。

同时,陶瓷材料还具有良好的热稳定性和化学稳定性,使得瓷片电容在高温、高湿等恶劣环境下也能保持稳定的性能。

除了材料特性外,瓷片电容的电极也是影响其性能的重要因素。

常用的电极材料有银、镍等,这些金属具有良好的导电性和耐腐蚀性,能够确保电容器的长期稳定运行。

瓷片电容的制造工艺也相当成熟,通过精密的陶瓷成型、烧结、金属化等步骤,可以制作出性能稳定的瓷片电容。

同时,随着科技的进步,瓷片电容的制造工艺也在不断改进和创新,以适应不断发展的电子工业需求。

总的来说,瓷片电容是一种性能稳定、应用广泛的电子元器件。

它的优良特性使得它在各种电子设备中都能发挥重要作用。

随着科技的进步和产业的发展,瓷片电容将会在更多领域得到应用,为人们的生活和工作带来更多便利。

陶瓷电容生产工艺

陶瓷电容生产工艺

陶瓷电容是一种常见的电子元器件,根据其生产工艺,可以分为以下几个步骤。

第一步,原料准备。

陶瓷电容的主要原料是陶瓷粉末和金属电极。

陶瓷粉末可以使用氧化铝、二氧化钛等高温陶瓷材料,金属电极通常使用银浆。

第二步,混合和烧结。

将陶瓷粉末和金属电极混合均匀,然后制成柱状的坯体。

坯体经过一定的烧结工艺,使其变得致密且具有一定的电容性质。

第三步,金属化和外壳。

将金属电极与陶瓷坯体连接起来,通常通过烧结使其相互附着。

然后,将电容器放入金属外壳中,以提高其稳定性和可靠性。

第四步,电容片制造。

将陶瓷电容切割成一定的片状,然后通过一系列的工艺加工和测试,使其达到特定的电容值和耐压要求。

第五步,引线焊接和测试。

将电容片的引线与外部电路焊接起来,进行一系列的电性能测试,包括电容值、漏电流、介质损耗等指标。

第六步,包装和质检。

将通过测试的陶瓷电容装入塑料袋或盒子中,然后进行最终的质检,确保产品符合规定的标准。

最后,成品陶瓷电容可以按照客户的要求进行标识和包装,以方便销售和使用。

需要注意的是,陶瓷电容的生产工艺过程中需要严格控制各个环节的参数和条件,以确保产品的质量和性能。

同时,还需要不断改进工艺和技术,以提高生产效率和降低成本。

高介高稳定性的Y5P陶瓷电容器

高介高稳定性的Y5P陶瓷电容器高介高稳定性的Y5P陶瓷电容器随着电子技术的快速发展,电容器作为一种重要的电子元器件,其性能要求也日益提高。

Y5P陶瓷电容器作为其中的一种,因其高介电常数和高稳定性而备受关注。

Y5P陶瓷电容器主要由陶瓷介质和电极组成。

陶瓷介质是该电容器的核心部件,其具有高介电常数的特点,使得其存储电荷的能力非常出色。

同时,Y5P陶瓷电容器还具有较低的介电损耗,能够在高频率下保持相对较好的电容性能。

高稳定性是Y5P陶瓷电容器的另一个突出特点。

在电容器的使用过程中,经常会受到温度、湿度等外界环境因素的影响,而Y5P陶瓷电容器能够很好地抵抗这类影响,保持其良好的电容性能。

这主要得益于Y5P陶瓷电容器自身的材料特性以及其生产工艺。

陶瓷介质的选择和制备工艺的优化,使得Y5P陶瓷电容器在各种极端环境下都能保持高稳定性,确保电容器的可靠性和长寿命。

Y5P陶瓷电容器在应用中有着广泛的用途。

由于其高介电常数,它能够存储更多的电荷,并且能够承受更高的电压。

这使得Y5P陶瓷电容器在电力系统、电子设备、通信设备等领域有着重要的应用。

在电力系统中,Y5P陶瓷电容器能够作为电源电压滤波、电机起动电容器等方面使用,有效提高系统的工作效率和稳定性。

在电子设备和通信设备中,Y5P陶瓷电容器能够作为耦合电容、终端滤波电容等使用,提供稳定的电源和信号传输保障。

然而,Y5P陶瓷电容器也存在一些局限性。

首先,Y5P陶瓷电容器在高频率下会有一定的介质损耗,这会导致其在高频电路中的应用受到限制。

其次,虽然Y5P陶瓷电容器具有高稳定性,但在极端温度环境下,如高温或低温下,其性能可能会有所下降。

因此,在特殊应用环境中需要谨慎选择和使用。

针对Y5P陶瓷电容器的上述局限性,科研人员正在持续努力进行改进和优化。

提高材料的制备工艺、优化电容器的结构设计等是当前的主要研究方向。

通过引入新的材料和陶瓷合金技术,可以进一步提高Y5P陶瓷电容器的性能,拓宽其应用领域。

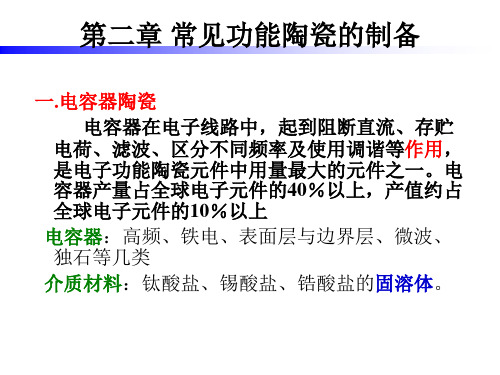

第二章常见功能陶瓷的制备-精品文档

(3)微区化学成分控制:人为控制化学不均匀性,例如利用“壳心”结构 ,阻止晶粒生长的第二相或者多相混合热压等。如X7R材料的电容温度调制。

(4)液相烧结技术:BaTiO3中加入过量钛,形成第二相液相促进烧结。 在SrTiO3系统中,加入助烧结剂(SiO2、Al2O3)或利用化学式量偏离。

<1.5

应用于MLCC的介质陶瓷

(1)BaTiO3系统

(2)铅系驰豫型铁电体材料。典型的代表是Pb1-xLax(Ti1-yZry)1-x/4O3(简称 PLZT),PMW系列以及PNN-PMW-PT系列。由于是含Pb系统,因此其居 里温度可以比之BaTiO3系统高。该系统中大量的Pb可能诱导内电极中的 Ag+离子发生迁移,导致MLCC性能不稳定。而且,Pb的存在会对环境造 成很大危害。因此该系统正逐步为无公害系统所替代。

Temp.Cap. Change (%)

ε value up to

BaTiO3 Content

(%)

Other dopants

Grain size (μ m)

NP0(COG) -55-125 ±30ppm

100

Z5U

-10-85

-56-22,

14000

Y5V

-30-85

-82-22,

18000

X7R

BaTiO3 xH 2 BaTiO3x xH 2O

OO 1/ 2O2 (g) VO 2e' 开发Ni-MLCC的关键:与Ni电极共烧的BaTiO3基抗还原介质材料的研究。

两性稀土离子掺杂:A位模型和B位模型

抗老化技术: (1)再氧化处理(re-oxidation treatment) (2)同时掺杂施主和受主离子 (3)掺杂两性稀土离子(主要是Y3+,Dy3+,Ho3+,Er3+)

mlcc电容的生产工艺

mlcc电容的生产工艺

MLCC(多层陶瓷电容器)的生产工艺主要有三种:干式流延工艺、湿式印刷工艺和瓷胶移膜工艺。

以下是具体流程:

干式流延工艺:在基带上流延出连续、厚度均匀的浆料层。

在表面张力的作用下浆料层形成光滑的自然表面,干燥后形成柔软如皮革状的膜带,再经印刷电极、层压、冲片、排粘、烧结后形成电容器芯片。

湿式印刷工艺:将陶瓷介质浆料通过丝网印刷制成陶瓷薄膜作为多层陶瓷电容器的介质,金属电极和上下保护片都采用丝网印刷形成,达到设计的层数后进行烘干,再按片式电容器的尺寸要求切割成芯片。

瓷胶移膜工艺:以卷式胶膜为载体,通过特殊浆料挤出设备,将陶瓷浆料均匀挤在载体上,以获得陶瓷介质层连续性卷材,膜厚精准,可做到2μm以下,实现介质层的超薄制作。

制作电容器时,以陶瓷介质卷材为基础,在上面印刷金属电极后再套印瓷浆层。

多层贴片陶瓷电容烧结原理及工艺

多层贴片陶瓷电容烧结原理及工艺多层陶瓷电容器(MLCC)的典型结构中导体一般为Ag或AgPd,陶瓷介质一般为(SrBa)TiO3,多层陶瓷结构通过高温烧结而成。

器件端头镀层一般为烧结Ag/AgPd,然后制备一层Ni阻挡层(以阻挡内部Ag/AgPd材料,防止其和外部Sn发生反应),再在Ni层上制备Sn或SnPb层用以焊接。

近年来,也出现了端头使用Cu的MLCC产品。

根据MLCC的电容数值及稳定性,MLCC划分出NP1、COG、X7R、Z5U等。

根据MLCC 的尺寸大小,可以分为1206,0805,0603,0402,0201等。

MLCC 的常见失效模式多层陶瓷电容器本身的内在可靠性十分优良,可以长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对其可靠性产生严重影响。

陶瓷多层电容器失效的原因分为外部因素和内在因素内在因素主要有以下几种:1.陶瓷介质内空洞(Voids)导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。

空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。

该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

2.烧结裂纹(firing crack)烧结裂纹常起源于一端电极,沿垂直方向扩展。

主要原因与烧结过程中的冷却速度有关,裂纹和危害与空洞相仿。

3.分层(delamination)多层陶瓷电容器的烧结为多层材料堆叠共烧。

烧结温度可以高达1000℃以上。

层间结合力不强,烧结过程中内部污染物挥发,烧结工艺控制不当都可能导致分层的发生。

分层和空洞、裂纹的危害相仿,为重要的多层陶瓷电容器内在缺陷。

外部因素主要为:1.温度冲击裂纹(thermal crack)主要由于器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。

2.机械应力裂纹(flex crack)多层陶瓷电容器的特点是能够承受较大的压应力,但抵抗弯曲能力比较差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷电容制作工艺

陶瓷电容是一种常见的电子元器件,广泛应用于电子产品中。

它具有体积小、重量轻、电容稳定性好、温度特性良好等优点,在电子领域中起着重要的作用。

下面将介绍陶瓷电容的制作工艺。

陶瓷电容的制作主要分为三个步骤:原材料的准备、陶瓷电容的成型和烧结。

原材料的准备是陶瓷电容制作的第一步。

陶瓷电容的主要原材料是陶瓷粉末,通常是氧化铁、氧化锆等。

这些原材料需要经过精细的筛选和混合,确保其纯度和均匀性。

然后将原材料与有机增塑剂进行混合,形成可塑性的陶瓷浆料。

接下来是陶瓷电容的成型过程。

常见的成型方法有注塑成型、挤出成型和压片成型等。

其中,注塑成型是最常用的方法。

通过将陶瓷浆料注入到模具中,经过压实和脱模,形成具有一定形状和尺寸的陶瓷电容片。

成型后的陶瓷电容片需要经过干燥处理,使其失去大部分的水分。

最后是陶瓷电容的烧结过程。

烧结是将成型后的陶瓷电容片置于高温炉中进行加热,使其在高温下进行结晶和致密化。

通过烧结,陶瓷电容片的体积会发生缩小,同时也会提高其电介质的性能。

烧结温度和时间的控制对于陶瓷电容的性能具有重要影响。

在制作过程中,还有一些其他的工艺需要注意。

例如,陶瓷电容片

的表面需要进行金属化处理,以提高其焊接性能。

另外,陶瓷电容的极板需要进行电镀,以增加其导电性。

这些工艺的实施需要严格的操作和控制,以确保陶瓷电容的质量和性能。

总的来说,陶瓷电容的制作工艺包括原材料的准备、陶瓷电容的成型和烧结等步骤。

通过这些工艺的实施,可以制作出体积小、重量轻、电容稳定性好的陶瓷电容。

陶瓷电容在电子产品中的应用非常广泛,是现代电子技术发展的重要组成部分。