浅谈梯形螺纹在数控车床上的宏程序加工

浅谈梯形螺纹在数控车床上的加工与编程

浅谈梯形螺纹在数控车床上的加工与编程江苏工贸技师学院摘要:在数控车床上加工梯形螺纹有一定的技术难度,特别是在高速切削时难度更大,安全可靠性差,加工的时候不容易观察和控制,这样就会更加的严格要求我们对梯形螺纹的加工方法进行不断和更多的探索。

关键词:梯形螺纹数控车削高速车削加工方法梯形螺纹与三角螺纹相比,螺距和牙型都大,而且要求精度高,牙型两端侧面表面粗糙度较形螺纹在数控车床高速切削中加工的难度较大,在多年的数控车小,这样导致了梯形螺纹高速车削时吃刀深、走刀快、切削余量大、切削抗力大。

这样就导致了梯床实习中,通过不断的摸索与总结,对梯形螺纹的加工业有了一定的认识,下面就来研究下梯形螺纹的车削方法。

一、梯形螺纹在数控车床上加工的基本方法与工艺分析1. 梯形螺纹的尺寸计算梯形螺纹的代号梯形螺纹的代号用字母“Tr”表示,及公称直径×螺距表示,单位为mm。

左旋螺纹则需要在尺寸规格后加注“LH”,右旋则不需要。

例:Tr40×4,Tr36×6LH,梯形螺纹的标记由螺纹公差代号和螺纹旋合长度代号组成,如:Tr50×7LH—7e—L(Tr50×7LH为梯形螺纹代号、7e为公差代号、L为旋合长度代号)。

国标规定,公制梯形螺纹的牙型角为30°。

各基本计算公式如表1-1图1-1梯形螺纹各部分名称、代号及计算公式2.梯形螺纹加工的基本方法(1)直进法。

螺纹车刀X向间歇进给到牙深处。

采用这种方法加工梯形螺纹时,螺纹车刀的三面都参加了切削,这样会导致加工是排削困难,切削力和切削热增加,刀尖磨损严重。

如果进刀量大时,有可能会出现“扎刀”现象。

这种方法在数控车床里用指令G92和G32来实现。

例:G32/G92单段螺纹切削指令G32/G92X(U)Z(W) FX(U)Z(W)为螺纹种点的坐标,F为导程。

G32/G92属于直进式切削方法,加工程序编写繁琐,工作量大。

(2)斜进法。

在数控车床上用宏程序加工梯形螺纹

不是理想的加工方法。

ቤተ መጻሕፍቲ ባይዱ

为了解决“直进分”和“斜进法”的缺点,就

必须改善刀具的切削方式。通过分析,最后选用

(见图3)“分层切削法”。“分层切削法”是先

把螺纹X向分成若干层,

每层Z向再进行若干次粗

切削,再进行左、右精车

切削。每层刀具只需沿左

右牙型线切削,背吃刀量

小,从而使排屑比较顺

利,刀具的受力和受热情

图3 分层切削法

起刀点Z轴偏 移量(CE)的计 算公式为

图7

CE=BE-BC=(AH+tan15°×HE)-BC =(P/4+tan15°×HE)-BC 即起刀点Z轴偏移量(螺纹右侧留0.1mm的精 加工量)参数变量为

#8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1;

每层Z轴的切削余量(DF)的计算公式为

M 机床自动化 achine Tools Automation

在数控车床上用宏程序加工梯形螺纹

中国北车永济新时速电机电器有限责任公司 (山西 044502) 陈建军 永济电机高级技工学校 (山西 044500) 张丽波

一、梯形螺纹在数控车床上的加工工艺

数控车加工螺纹有三种指令:G32、G92、 G76。其中G32、G92的进刀方式为“直进法” (见图1);G76的进刀方式为“斜进法”(见图 2)。

DF=BF-BD=2(AH+tan15°×HE)-BD

即每层Z轴的切削余量(螺纹左侧留0.1mm的 精加工量)参数变量为

#9=#2/2+TAN[15]*[#1-#3]-#6-0.1

(3)外螺纹Tr36×6程序

O8888; M03S200; G00X100Z50; T0101; G00X40Z10; #1=36;(螺纹大径及公称直径) #2=6;(螺距) #3=#1-#2/2;(螺纹中径) #4=0.5;(牙顶间隙) #5=#1-#2-2*#4;(螺纹小径) #6=1(T型螺纹刀刀尖宽) #7=0.366*#2-2*TAN[15]*#4;(牙底槽宽) #8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1;(起 到点Z轴偏移量,右侧留0.1mm) #9=#2/2+TAN[15]*[#1-#3]-#6-0.1;(每层Z 轴的切削余量,左侧留0.1mm) #10=0.5(X轴的吃刀量) N1IF[#1LE#5]GOTO4;(判断切削直径,如果X值 ≤小径,则执行N4程序段) N2IF[#9LE0.1]GOTO3;(判断每层Z轴切削余量如 果余量≤0.1mm,则执行N3程序段) G00Z[10+#8];(Z轴起刀点) G92X#1Z-42F#2;(切削螺纹) #8=#8-0.3;(重新计算Z轴起刀点偏移量,递减0.3mm) #9=#9-0.3;(重新计算每层Z轴切削余量,递减0.3mm) GOTO2;(无条件执行N2程序段) N3#1=#1-#10;(重新计算切削直径X值) #8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1(重新 计算Z轴起刀点偏移量) #9=#2/2+TAN[15]*[#1-#3]-#6-0.1;(重新计 算每层Z轴切削余量) IF[#1GE33]THEN#10=0.5(判断切削直径,对X轴吃刀 量重新赋值)

浅析用宏程序加工梯形螺纹的方法

梯形螺纹加工常用的方法有直进法、斜进法、左右车削法和车阶梯槽法等,这些加工方法由于其自身存在缺陷,生产效率较低,精度稳定性差,很难实现产品批量生产或产品的改型,这也极大地影响了产品的加工效率和加工质量。

以FAN UC系统数控车床为例,能够用来加工螺纹的基本指令有G32、G92、G76等,它们各有自身的优缺点。

如果单独使用其中某一指令来加工梯形螺纹的话,只能加工小螺距或精度较低的螺纹,切削效率低,难以满足更高的要求。

1 梯形螺纹加工的相关知识(1)车刀的选择与安装。

梯形螺纹加工选择的是成型车刀,车刀在安装时,车刀主切削刃必须与工件轴线等高,同时应和工件轴线平行。

刀头的角度平分线要垂直于工件轴线。

可以使用样板找正装夹,以免产生螺纹半角加工误差。

(2)工件的装夹。

一般采用两顶尖或一夹一顶的方式装夹。

(3)数控车床的选择和调整。

梯形螺纹加工选择C K 6140数控车床,F A N U C -0i -mate TC数控系统。

要求数控车床加工精度高、磨损少、滚珠丝杠反向间隙小。

2 梯形螺纹的车削方法2.1直进法刀具沿直径方向进刀,如图1所示,常用于小螺距普通螺纹的加工。

使用G32\G92指令代码编程常采用此种进刀方式。

该加工方式采用的是三刃同时参与切削,刀头负荷较大,为了均衡刀具的受力,常采用递减规律分配吃刀量。

对于大螺距普通螺纹和梯形螺纹如采用该种方式加工,刀头很容易受力过大而折断或者产生扎刀现象。

2.2斜进法刀具进刀方向沿牙形角方向,如图2所示,由于采用单刃切削,切削力减少,排屑顺畅,F A N U C 系统中的G 76指令即为典型①作者简介:张长红(1978.3—)女,江苏泗洪人,本科,机械讲师,江苏省连云港工贸高等职业技术学校/江苏省经贸技师学院,研究方 向:数控专业理论及实践教学。

浅析用宏程序加工梯形螺纹的方法①张长红(江苏省连云港工贸高等职业技术学校/江苏省经贸技师学院 江苏连云港 100084)摘 要:螺纹传动在机械传动中应用广泛,在传递较大动力的大型设备中梯形螺纹应用较多。

用宏程序加工梯形螺纹

梯 形 螺 纹 在 生 产 中广 泛 用 于 传 递 动 力 , 以精 度 要 求 高 , 果 所 如 用普通车床加工 , 要采用开倒顺车的方法 , 则 然后 要 不 断 的 进 给 中 滑 板 、 移 小 滑 板 , 作 步骤 繁 琐 , 易 产 生 误 差 , 工 效 率 低 。 果 偏 操 容 加 如 采 用 数 控 车 床 加 工梯 形螺 纹 , 宏 程 序 控 制 螺 纹 车 刀 的刀 具 路 径 , 用 就可 以提高加工 效率 , 加工 出高精度的螺纹 , 有普通车床难以 比 具 拟的优点 。 举例 : 工如 图l 加 所示 梯 形 螺纹 零件 , 已知 坯 料 为 4 钢 、 径 5 直 4 mm棒 料 , 求 编 写 完 整 的 梯 形 螺 纹 加 工 程 序 。 6 要

图 3 分 层切 削 法

梯形螺纹一般采用低速车削 , 使用高速钢车刀容易车 出光滑的 表面 , 螺纹刀分为 粗车刀和精车刀 。 梯形螺 纹槽 底宽W= .6 P一 0 36 0 5 6 c 0 3 6×7 . 0 5 6=2 24 .3a = .6 —0 5× .3 .9 mm, 型 角 为 3 。 粗 车 牙 0, 刀 刀 宽值 应 略 小 于 槽 底 宽 w , 以 取 粗 车 刀 刀 宽B = rm, 尖 角 所 2 a 刀 应略小于牙型角 , E = 9 , 取 2 。精车刀刀宽取B =2 2 m , . r 刀尖角 £ a 3 。粗 、 车 刀 均 采 用 左 刀尖 点编 程 。 0, 精

2 工 艺分 析 与 变 量 赋 值 、

21车刀 的选 择 . 数控编程 时确定切削深度 、 给量要考虑刀具 能否承受起切削 进 力 和 切 削 热 的作 用 , 能否 车 出 光 滑 的 零件 表 面 。 整 车 削本 零件 需 完 要 四把 刀 : 0 0 硬 质 合 金 右 偏 刀 , ①T 1 1 ②T00 硬 质 合 金 切 槽 刀 , 22 刀 宽B = .rm( ,45 a 编程时用左刀 尖点 ) ̄T00 高速钢梯 形螺 纹粗车 , 33 刀 , T 44 速钢梯形螺纹精 车刀。 9 ( 00 高

浅谈梯形螺纹在数控车床上的加工

浅谈梯形螺纹在数控车床上的加工摘要:在数控车床上加工梯形螺纹有一定的技术难度,特别是在高速切削时难度更大,加工时不容易观察和控制,安全可靠性也较差.这就要求我们对梯形螺纹的加工方法进行不断的探索。

关键词:梯形螺纹数控车削加工方法变速车削梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。

这就导致了梯形螺纹的车削加工难度较大,在多年的数控车床实习教学中,通过不断的摸索、总结、完善,对于梯形螺纹的车削也有了一定的认知,下面就来探究一下梯形螺纹的车削方法。

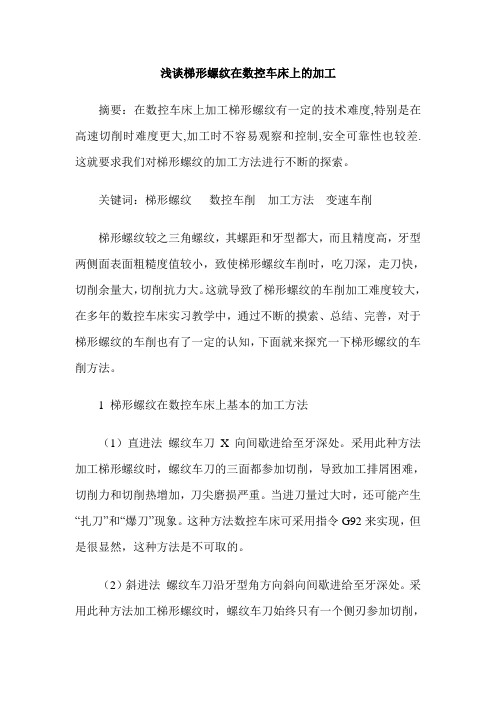

1 梯形螺纹在数控车床上基本的加工方法(1)直进法螺纹车刀X向间歇进给至牙深处。

采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重。

当进刀量过大时,还可能产生“扎刀”和“爆刀”现象。

这种方法数控车床可采用指令G92来实现,但是很显然,这种方法是不可取的。

(2)斜进法螺纹车刀沿牙型角方向斜向间歇进给至牙深处。

采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀”现象。

该方法在数控车床上可采用G76指令来实现。

(3)交错切削法螺纹车刀沿牙型角方向交错间隙进给至牙深。

该方法类同于斜进法,也可在数控车床上采用G76指令来实现。

(4)切槽刀粗切槽法该方法先用切槽刀粗切出螺纹槽,再用梯形螺纹车刀加工螺纹两侧面。

这种方法的编程与加工在数控车床上较难实现。

2 变速车削梯形螺纹在数控车床上车削梯形螺纹工件,低速车削时生产效率很低,高速车削时又不能很好地保证螺纹的表面粗糙度,达不到加工的要求,而直接从高速变为低速车削时则会导致螺纹乱牙。

变速车削时的乱牙问题可以用一种简单实用的方法加以解决,车削螺纹时可以先用较高转速车削,再用低速来精车及修光,从而提高了生产效率,并很好地保证了螺纹的尺寸精度和表面粗糙度。

数控车床上加工梯形螺纹

数控车床上加工梯形螺纹内容摘要:在数控车床上加工梯形螺纹是一个全新的课题,本文通过对梯形螺纹加工的工艺分析和加工方法的研讨,探索出一套可以在数控车床上加工出合格梯形螺纹的方法在普通车床的生产实习过程中,加工梯形螺纹课题是最基本的实习课题,但在数控车床实习过程中,常常由于加工工艺方面的原因,却很少进行梯形螺纹的加工练习,甚至有人提出在数控车床上不能加工梯形螺纹,显然这种提法是错误的.其实,只要工艺分析合理,使用的加工指令得当,完全可以在数控车床上加工出合格的梯形螺纹。

一、梯形螺纹加工的工艺分析1。

梯形螺纹的尺寸计算梯形螺纹的代号梯形螺纹的代号用字母“Tr”及公称直径×螺距表示,单位均为mm。

左旋螺纹需在尺寸规格之后加注“LH”,右旋则不用标注。

例如Tr36×6,Tr44×8LH等.国标规定,公制梯形螺纹的牙型角为30°。

梯形螺纹的牙型如图(1),各基本尺寸计算公式如表1—1。

图1 梯形螺纹的牙型2。

梯形螺纹在数控车床上的加工方法直进法螺纹车刀X向间歇进给至牙深处(如图2a)。

采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重。

当进刀量过大时,还可能产生“扎刀”和“爆刀”现象。

这种方法数控车床可采用指令G92来实现,但是很显然,这种方法是不可取的。

斜进法螺纹车刀沿牙型角方向斜向间歇进给至牙深处(如图2b)。

采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀"现象。

该方法在数控车床上可采用G76指令来实现。

交错切削法螺纹车刀沿牙型角方向交错间隙进给至牙深(如图2c)。

该方法类同于斜进法,也可在数控车床上采用G76指令来实现.切槽刀粗切槽法该方法先用切槽刀粗切出螺纹槽((如图2d),再用梯形螺纹车刀加工螺纹两侧面。

这种方法的编程与加工在数控车床上较难实现。

宏程序车梯形螺纹编程实例

宏程序车梯形螺纹编程实例:轻松掌握数控加工技巧宏程序车梯形螺纹编程是数控加工中的一项重要技术,掌握它可以在加工过程中提高效率,减少出错率。

下面我们将通过具体实例介绍它的编程方法,并分享一些应用技巧。

首先,我们来了解梯形螺纹的基本概念和特点。

梯形螺纹的截面呈梯形形状,主要特点是具有自锁功能,适用于传递直线运动和旋转运动。

梯形螺纹可分为内螺纹和外螺纹两种,以外螺纹为例,其编程一般涉及以下几个方面:1.螺距计算:梯形螺纹的螺距是指螺纹轴线上相邻螺纹的距离,其计算公式为p=πd/ t。

其中,p为螺距,d为螺纹直径,t为梯形螺纹的节距。

在编程时,需要根据实际情况计算螺距值。

2.编写宏程序:宏程序是一种重复利用的程序,可以用于同时编程多个基本运动命令,可以快速完成常用的加工任务。

对于梯形螺纹的编程,我们可以通过宏程序实现螺纹加工的自动化。

3.参数设置:在编写宏程序时,需要设置一些加工参数,包括进给速度、主轴转速、切削深度等。

这些参数的设置需要根据实际情况进行调整,以确保加工质量。

当编写好宏程序后,我们可以通过调用宏程序来实现梯形螺纹的加工。

在加工过程中,需要注意以下几点:1.加工前应该进行适当的准备工作,包括安装夹具、刀具的选择和切削液的添加等。

2.在加工过程中,应随时观察机床的运行状态,及时判断是否需要调整加工参数。

3.加工结束后,应该及时清洁机床和刀具,并对加工质量进行检查。

通过以上步骤,相信大家已经掌握了宏程序车梯形螺纹编程的基本方法和应用技巧。

在实际加工中,需要根据具体情况进行调整和优化,才能达到更好的加工效果。

希望本文对大家在数控加工方面有所帮助。

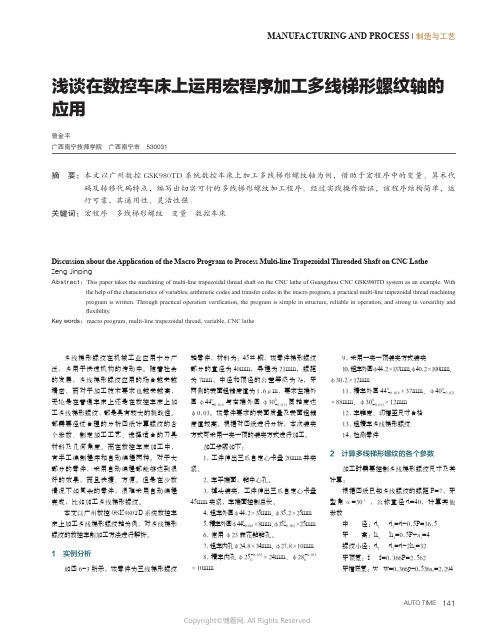

浅谈在数控车床上运用宏程序加工多线梯形螺纹轴的应用

MANUFACTURING AND PROCESS | 制造与工艺浅谈在数控车床上运用宏程序加工多线梯形螺纹轴的应用曾金平广西南宁技师学院 广西南宁市 530031摘 要: 本文以广州数控GSK980TD系统数控车床上加工多线梯形螺纹轴为例,借助于宏程序中的变量、算术代码及转移代码特点,编写出切实可行的多线梯形螺纹加工程序。

经过实践操作验证,该程序结构简单,运行可靠,其通用性、灵活性强。

关键词:宏程序 多线梯形螺纹 变量 数控车床多线梯形螺纹在机械工业应用十分广泛,多用于快速机构的传动中。

随着社会的发展,多线梯形螺纹应用的场合越来越精密,而对于加工技术要求也越来越高,无论是在普通车床上还是在数控车床上加工多线梯形螺纹,都是具有较大的挑战性。

都需要经过合理的分析图纸计算螺纹的各个参数、制定加工工艺、选择适合的刀具材料及几何角度。

而在数控车床加工中,有手工编制程序和自动编程两种。

对于大部分的零件,采用自动编程都能够达到很好的效果,而且快捷、方便。

但是在少数情况下如复杂的零件,很难采用自动编程完成,比如加工多线梯形螺纹。

本文以广州数控GSK980TD系统数控车床上加工多线梯形螺纹轴为例,对多线梯形螺纹的数控车削加工方法进行解析。

1 实例分析如图6-3所示,该零件为三线梯形螺纹轴零件,材料为:45#钢,该零件梯形螺纹部分的直径为40mm,导程为21mm,螺距为7mm,中径和顶径的公差等级为7e,牙两侧的表面粗糙度值为1.6μm,要求左端外圆φ440-0.018与右端外圆φ300-0.013同轴度达φ0.03。

该零件要求的表面质量及表面粗糙度值较高。

根据对图纸进行分析,本次装夹方式可采用一夹一顶的装夹方式进行加工。

加工步骤如下:1.工件伸出三爪自定心卡盘20mm并夹紧。

2.车平端面,钻中心孔。

3.掉头装夹,工件伸出三爪自定心卡盘45mm夹紧,车端面控制总长。

4.粗车外圆φ44.2×35mm、φ35.2×25mm5.精车外圆φ440-0.018×8mm、φ350-0.062×25mm6.使用φ23麻花钻钻孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

pr-ecise involute

群组r i8髓tablished th删gIl the simple∞mputati∞锄d table l∞k—up.

It is∞8y t0 und啪tand明d m昭ter,and伽be u8ed t0 carry明the

heli蒯ge盯3D rrl‘,‘leIing锄d n腻Ial肌alysi8.

l

2

2

3 41856

l

3

3

5结论 通过简单的计算查表建立精确的渐开线,不需要懂

vB、vc、APDL等编程语言,便于理解掌握。当齿轮的基本

参数变化时,可以通过修改ANSYS环境下齿轮的LOG文 件,来达到参数化建模的效果,从而大大的提高了齿轮的 建模效率和分析精度。

参考文献

【l】孙恒主编.机械原理.北京:高等教育出版社,1990. 【2】徐.灏丰编.机械设计手册3【M1.北京:机械工业出版社,1991.

棚=#9+l:

切深进刀累加计数

IF【#≯L厄5】THEN【#14=l】;

第一层切深取值

IFf#2C7I'5】THEN【#14=1.5】;

IF【#2(、T14】THEN【#14=2J;

#8=#14+SQRT【#9】;

每层切深计算

IF【#8GE【28【O.5+#2+#51】】

THEN#B=f24fO.54撑2+朽】】

大模数蜗杆和英制梯形螺纹的加工等都适用。

参考文献

【1】顾京.数控机床加1二程序编程【M1.北京:机械T业出版社,2003. 【2】黄卫.数控技术与数控编程.机械工业出版社.1998.

(下转第54页)

万方数据

现代制造技术与装备

2011第2期总第201期

t彻B=百d/l

(3)

式中:B为分度圆螺旋角;d为分度圆直径;l为导

眦tllod 0f cIIt rigIIt柚d l硪t0 diIlliniBh cuttiIlg depI}I豫啪nably。and

-‘ey咖rds:曲删daI usjng m锄舯p舶四舳colIIpile【|fi"CNC p兀唱阳ms.

f3】任重编著.ANsYS实用分析教程.北京:北京大学出版社,

2(m.

[4】张朝晖主编.ANsYs8.0结构分析及实例解析.北京:机械工业

出版社,2005.

.

The Study 0f IIlVolI咖HeIical Q射3D ModeIi呜

’r∞hnoIog,,and ModaI A面吼lysis Based on ANSYS

(上接第“页) 【31赵长明.刀具设计手册.机械T业出版社.1998. 【41马永占.机械加工工艺设计实用手册.航空工业出版社.2003 【51王志平.数控编程与操作.北京高等教育出版社.2003. 【6J李真峰.数控加工工艺.上海交通出版社.2004.

Tmpezoidm.nI嘲d抽CNC LaU舱M神m Prngram P珈懈sing

UANC H舶ning

(Inner M伽础a UrIive玛畸0f s【=i朗ce蛐d’r∞hnolo舒,Badt伽

0140lO China)

.

Ah曲md:It in廿0duo∞the metllod 0f involuk helical g嘲盯3D

thi8Ⅱ劬0d,the Ⅱ邮deling in ANSYS蚰ft.Aocording to

位置应当比指定的螺纹长度要长。

(5)梯形螺纹加工完毕后应进行再线测量,并根据测

量的结果对原程序进行修正。

3结束语

,

宏程序编程极大程度解决了在数控车床上加工梯形

螺纹难的缺点,编程方法虽然有些繁琐,结果却是一劳永

逸的,大大的提高的生产效率,并使该类零件能够高效、

稳定的加工。这种编程方法不仅适用于梯形螺纹,蜗杆,

E,【协Jde特征,端面齿槽轮廓沿分度圆螺旋线进行挤压,

拉伸出齿槽实体。

3应用举例

建立标准渐开线斜齿圆柱齿轮的几何模型,并分析其

前3阶固有频率。已知:齿轮的模数lIlTI=2mm,齿数z=24,

螺旋角B=10。,压力角an-200其它尺寸如图4所示。.

黝

黝

加

图4齿轮平面图 根据上述方法完成齿轮的三维建模…: (1)选择单元为souD95; (2)定义材料属性:弹性模量E=2×lOIlN,m2,泊松比

ZHANG Shaojie,MA Hanwei

(zIIerI础叫。蛆l te【:hnici锄i鹏titIlte。)(inzIl踟g 451150)

A陋缸瓢嚏:The t均pe∞id8l山瑚d i8 a di伍cult point 0f the nume卜 ical嘲删tllHljng pl删'七蚰ing,嘲f脱iauy in tIle high speed cumng. Wh舳it i8 0bBerved卸d o∞tmled,山e den锄d iIl B出ty陀liability

程时主轴转速应取较小值,并在加T过程中加切削液。

(2)在螺纹切削期间进给速度倍率无效(固定在

100%),速度固定在100%。

(3)当加丁不同尺寸的梯形螺纹时。只需改变程序中

的#I到#14后的值,便可直接应用程序进行加工。

(4)通常由于伺服系统滞后等原因,会在螺纹切削的

起点和终点产生不正确的导程,因此,螺纹的起点和终点

Key w时川s:ANSYS,involute helical g嘲r,咖d出rIg,蚰aJysis

斗—■·-叶——●·—+·+-+·+—+-+·+·+·’叫卜+噜..——■叶呻斗-—卜-+·+·+·+·+·+·+·+-+·+·+·———+岫—卜呻..——■—·■叶斗—+·■—·●—-■——-·一+呻斗·

泰给叁

(a)直进法

(b)斜进法

(c)左右车削法 .

裔秀

(d)车阶梯槽法

(e)分层切削法

万方数据

私

孕代制造"孑装爷

20”第2期总第201期

2梯形螺纹的宏程序编程 下面用宏程序编程来加工一个长度为40的Tr36x6

(P3)的梯形螺纹 2.1变量的使用

所有变量如表1所示,首先根据图纸尺寸填写表l中 的螺纹尺寸参数变量,然后结合工艺条件选取切削加工 参数并填入表l中对应各栏。

c.扩展模态数(3阶)、求解…;

(5)进入普通后处理器,列表显示结果。计算结果如下:

前3阶固有频率为:

翱-·籼I INDEX 0F DATA

SETS 0N

RESU【』1.s

FILE

事掌宰事宰

IDAD吼P SET TlME,FREQ

SUBSTEP CUMUIATIVE

l 1330l

l

l

l

2 32523

U卸.3。密度p=7800 kg/m3; (3)建模并进行网格划分:齿槽面沿分度圆螺旋线挤

出齿槽体(见图5),生成三维齿轮模型并进行智能网格划 分(见图6);

圈5齿槽体

图6三维网格划分模型

(4)a.指定分析类型:模态分析; h.施加约束:直径为20的内圆周节点施加径向约束 和内圆面施加Y向约柬、键槽的一端面施加x方向的约 束、齿轮的两端面施加z方向的约束;

#l 1=#1l坩lO

IF【#llLT【#13样lo】】G()T010——本层槽宽加工完

成条件转移

IF【#8LT【2+【O.5¥#2+梓5】】GoT05——总切深加工完

成判别

G0lx【#l+5】z【#6+o.1]F300——精加工左牙侧刀具

时刀具起点定位

G92X【#1^#8】Z#7F#3

精加工左牙侧

G0lx【#l+5】z[#641l-o.1JF3()o——精加工右牙侧

刀具时刀具起点定位

G92X【#l—#8】Z撑7脚3

精加T右牙侧

群6=#6+#2一

#4=苹4一l

头数完成数计数

IF【#4GrID】G01'02——头数完成条件转移

:

M05

M30

2.3注意事项:

(1)由于刀具材料选用高速钢,并低速切削,所以,编

关键词:梯形螺纹数控编程 宏程序加工方法

引言 在现代化制造业中,数控机床的使用也越来越普遍,

在数控机床上加工零件远比在普通机床上省时、省力、高 效和高精度。用作传动的梯形螺纹在车床上的加工要求 工人要有比较熟练的操作技巧,螺纹加工精度和效率受 人为因素影响比较大,而在数控车上加工时,首先是对梯 形螺纹的编程较为复杂.其次是在加工过程中对车刀和 控制较为}l{难。因此有人错误地认为数车不适合用来加 工梯形螺纹,实际上数控车床稳定的高精度加工性能为 梯形螺纹的车削提供了良好的加1二基础,再加上编制出 合理的梯形螺纹加工程序,在数车上车削梯形螺纹要比 普通车床的加工更加效率,更加高精度。 1梯形螺纹的加工工艺及编程 1.1梯形螺纹车刀几何形状的选择

程,即螺旋线绕分度圆一周后上升的距离。

根据已知的齿轮厚度,绘制出相应长度的分度圆螺旋

线。绘制基圆螺旋线或者任意圆柱面上的螺旋线方法也相

同,只需变换为该圆柱面上的螺旋角和直径就可实现Il。21。

2.3齿槽实体的形成

由于渐开线斜齿轮的各轴剖面的齿槽轮廓与端面齿

槽轮廓相同,因此使用ANsYS前处理中建模命令里的

pFo(,es8 pmbl鲫粤诵higher. In additi伽,the n翟p啪idal thI’嘲d CNC

pmFa删ng aI∞is quite咖pl懿.Tllis t}l鹤i&combin嚣witlI谢咖

c榴矗8kiⅡ8 when t.Ie en西ne鼬e cuttingⅡap啪idal山read.Using t}Ie

浅谈梯形螺纹在数控车床上的宏程序加工

张绍杰 马汉伟

(郑州煤炭技师学院,新郑451150)

摘 要:梯形螺纹的加工是数控车削一个难点,特别是在高速切削时难度更大,对于加工时的观察和控制, 安全可靠性等工艺问题要求较高,另外对于梯形螺纹的数控加工程序编制也是较为复杂。文章结合普通车床车 削梯形螺纹时应用的各种工艺技巧,采用左右进刀法合理的递减切削深度,并采用宏程序编制出数控加工程 序。