减速器结构尺寸

减速器装配图、大齿轮零件图和输出轴零件图解读

第1章初始参数及其设计要求保证机构件强度前提下,注意外形美观,各部分比例协调。

初始参数:功率P=2.8kW,总传动比i=5第2章电动机2.1 电动机的选择根据粉碎机的工作条件及生产要求,在电动机能够满足使用要求的前提下,尽可能选用价格较低的电动机,以降低制造成本。

由于额定功率相同的电动机,如果转速越低,则尺寸越大,价格越贵。

粉碎机所需要的功率为kw=,故P8.2选用Y系列(Y100L2-4)型三相笼型异步电动机。

Y系列三相笼型异步电动机是按照国际电工委员会(IEO)标准设计的,具有国际互换性的特点。

其中Y系列(Y100L2-4)电动机为全封闭的自扇冷式笼型三相异步电动机,具有防灰尘、铁屑或其它杂务物侵入电动机内部之特点,B 级绝缘,工作环境不超过+40℃,相对温度不超过95%,海拔高度不超过1000m,额定电压为380V,频率50HZ,适用于无特殊要求的机械上,如农业机械。

Y系列三相笼型异步电动具有效率高、启动转矩大、且提高了防护等级为IP54、提高了绝缘等级、噪音低、结构合理产品先进、应用很广泛。

其主要技术参数如下:型号:4YL2100-同步转速:min1500r/额定功率:kw=P3满载转速:min1420r/堵转转矩/额定转矩:)⋅TN/(2.2mn最大转矩/额定转矩:)/(T⋅N2.2mn质量:kg3.4极数:4极机座中心高:mm100该电动机采用立式安装,机座不带底脚,端盖与凸缘,轴伸向下。

2.2电机机座的选择第3章 传动比及其相关参数计算3.1 传动比及其相关参数的分配根据设计要求,电动机型号为Y100L2-4,功率P=3kw ,转速n=1420r/min 。

输出端转速为n=300r/min 。

总传动比: 73.430014401===n n i ; (3-1)分配传动比:取3=D i ; 齿轮减速器:58.1373.4===D L i i i ; (3-2) 高速传动比:5.158.14.14.112=⨯==L i i ; (3-3)低速传动比:05.15.158.11223===i i i L 。

(完整版)减速器设计

2.1齿轮形式

现代汽车的主减速器广泛采用螺旋锥齿轮和双 曲面齿轮,如下图所示。

螺旋锥齿轮

双曲面齿轮

2.1.1螺旋锥齿轮

螺旋锥齿轮传动的主、从动齿轮轴线垂直相 交于一点,齿轮并不同时在全长上啮合,而是逐 渐从一端连续平稳地转向另一端。

优点:工作平稳、能承受较大的负荷、制造也简 单 缺点:工作中噪声大,对 啮合精度很敏感。

2020/4/12

圆锥滚子轴承

圆锥滚子轴承主要用于承受以径向载荷为主的径向与轴向联合载荷。与 角接触球轴承相比、承载能力大,极限转速低。圆锥滚子轴承能够承受 一个方向的轴向载荷,能够限制轴或外壳一个方向的轴向位移。

这比较符合要求,于是就选用圆锥滚子轴承。

滚动轴承选择的一般过程如下:

选择轴承的类型和直径系列 按轴径确定轴承内径

对有较严格要求的轴承

对没有严格要求的轴承

不合格

进行寿命计算 合格

可不进行寿命计算 END

滚动轴承寿命计算的过程

由力分析确定轴承所承受的FR与FA 计算当量动载荷P=XFR+YFA

明确轴承的工作转速n与预计寿命

计算轴承应满足的基本额定动载荷 C ' = P nL'h 1/ ε ft 16670

C' 与C比较

全浮式半轴计算载荷的计算

半轴的主要尺寸是其直径的设计

计算时首先应合理地确定作用在半轴上的载 荷,应考虑到以纵向力最大、侧向力最大、 垂向力最大三种可能的载荷工况

2ห้องสมุดไป่ตู้1.2双曲面齿轮

双曲面齿轮两齿轮轴线不在一条线上,有一定 的偏置量。

优点:更加容易满足减速器尺寸方面的限制, 便于生产制造;可以改变整个地盘的重心高度

缺点:传动比小于二 使体积会较大而不适 用。

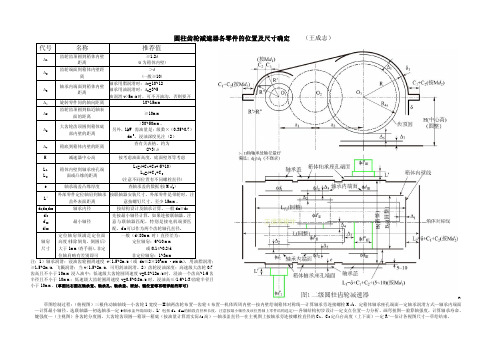

圆柱齿轮减速器各零件的位置及尺寸确定

L2

面或凸缘的距离

L1=δ+C1+C2+(5~10) L2=δ+C1+C2

(注意不同位置有不同螺栓直径)

e

轴承端盖凸缘厚度

查轴承盖的数据(按 Md3)

外部零件定位轴肩到轴承 按联轴器安装尺寸、外部零件是带轮时,注

L'

盖外表面距离

意按螺钉尺寸。至少 15mm。

dI,dII,dIII d'I d'II d'III

圆柱齿轮减速器各零件的位置及尺寸确定

代号

名称

推荐值

齿轮齿顶圆到箱体内壁

∆1ቤተ መጻሕፍቲ ባይዱ

距离

≥1.2δ (δ 为箱体内壁)

∆2

齿轮端面到箱体内壁距 离

>δ (一般≥10)

轴承内端面到箱体内壁 轴承用脂润滑时:∆3=10~12

∆3

距离

轴承用油润滑时:∆3=3~5

油润滑 v>5m/s 时,可不开油沟,否则要开

∆4

旋转零件间的轴向距离

10~15mm

齿轮齿顶圆到临近轴表

∆5

面的距离

≥10mm

大齿轮齿顶圆到箱体底

>30~50mm。

∆6

部内壁的距离

另外,1kW 需油量是:级数×(0.35~0.7) dm3,浸油深度见注(2)

∆7

箱底到箱体内壁的距离

查有关表格,约为 (2~3) δ

H

减速器中心高

按考虑油面高度,底面壁厚等考虑

JS系列输送机减速器尺寸

代号

尺寸

H

A

A1

φ

定位健槽

L

L1

L2

L3

a

a1

a2

D

D1

D2

D3

l

l1

输入轴

输出轴

b1

t1

l0

花键代号

D4

花键代号

JS40

280

555

185

26

32

13

300

197.6

104

86

25

0

0

190

0

0

120

221

165

73

EXT16Z×2.5m×30P×6h

GB3478.1-1995

90

10×92f7×98a11×14d10

JS系列输送机减速器适用范围及主要特点与技术参数

中国减速机网2009-4-13 9:13:26

一、适用范围

根据MT/T148-1997生产的刮板输送机用减速器,适用于煤矿井下工作面用刮板输送机和顺槽刮板转载机,也适用于带式输送机。主要型号有JS40-110。

二、主要特点

1、齿轮、齿轮轴采用锻件,经渗碳、淬火、磨齿处理,零件的机械性能和耐磨性能高。

GB3478.1-83)

103

10×112f7×125a11×18d10

GB1144-87

(10D-120dc4×110d7×20de4

GB1144-74)

代号

尺寸

H

A

A1

A2

φ

φ1

定位接键槽

L

L1

L2

L3

D

D1

d1

d2

l

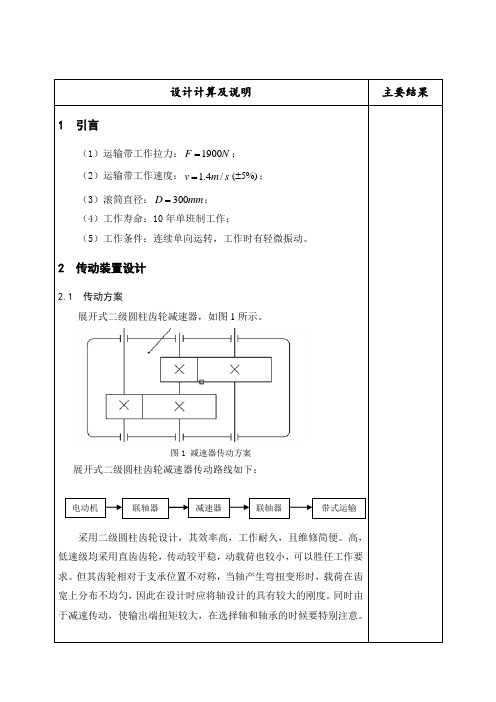

二级展开式圆柱齿轮减速器设计说明书

设计计算及说明主要结果1 引言(1)运输带工作拉力:NF1900=;(2)运输带工作速度:smv/4.1=(5%)±;(3)滚筒直径:mmD300=;(4)工作寿命:10年单班制工作;(5)工作条件:连续单向运转,工作时有轻微振动。

2 传动装置设计2.1 传动方案展开式二级圆柱齿轮减速器,如图1所示。

图1 减速器传动方案展开式二级圆柱齿轮减速器传动路线如下:采用二级圆柱齿轮设计,其效率高,工作耐久,且维修简便。

高,低速级均采用直齿齿轮,传动较平稳,动载荷也较小,可以胜任工作要求。

但其齿轮相对于支承位置不对称,当轴产生弯扭变形时,载荷在齿宽上分布不均匀,因此在设计时应将轴设计的具有较大的刚度。

同时由于减速传动,使输出端扭矩较大,在选择轴和轴承的时候要特别注意。

电动机联轴器减速器联轴器带式运输取a aa a功率kw P 79.23= 转速min /175.893r n = 转矩mm N T ⋅=29916034.1.2 初步确定轴的最小直径mm mm n P A d 29.35175.8979.211233330min =⨯== 输出轴的最小直径是安装联轴器处的直径。

选取轴的材料为45钢调质处理。

为使所选轴的直径1d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器计算转矩3T K T A ca =由文献[1]表14-1,考虑到转矩变化很小,取3.1=A Kmm N mm N T K T A ca ⋅=⋅⨯==3889082991603.13转矩 ca T 应小于联轴器公称转矩,选用LT7型弹性套柱销联轴器,其 mm N ⋅⨯310988.388,半联轴器孔径mm d 401= ,故取mm d 401= ,半联轴器长度mm L 112= ,半联轴器与轴配合的毂孔长度mm L 841=。

4.1.3 轴的结构设计(1)拟定方案如下图所示(2)根据轴向定位的要求确定轴的各段直径和长度mm d 29.35min =mmN T ca ⋅=388908LT7转矩 ca T 应小于联轴器公称转矩,选用LT3型弹性套柱销联轴器,其 mm N ⋅⨯31065.26,半联轴器孔径mm d 161= ,故取mm d 161= ,半联轴器长度mm L 42= ,半联轴器与轴配合的毂孔长度mm L 301=。

wd减速机规格型号【大全】

WD蜗杆减速机是一种用途广泛的工业产品,其性能可与其它军品级减速机产品相媲美,却有着工业级产品的价格,被应用于广泛的工业场合。

减速机是一种具有广泛通用性的新性减速机,内部齿轮采用20CvMnT渗碳淬火和磨齿。

整机具有结构尺寸小,输出扭矩大,速比在、效率高、性能安全可靠等特点。

该标准为一级传动的阿基米德圆柱蜗杆减速器;WS(蜗杆上置)WD(蜗杆下置)。

(蜗阿基米德圆柱蜗杆减速机适用于蜗杆啮合处滑动速度不大于7.5m/s;蜗杆速度不超过1500r/min;工作环境温度为-40~+40℃;并可正、反方向运转的场合。

型号标记

圆柱蜗杆减速器的标记包括:型号、中心距、传动比、装配型式

标记示例:

圆柱蜗杆减速器的外形、安装尺寸及装配形式

WD80~WD120外形尺寸

WD80~WD120减速器安装尺寸见下表。

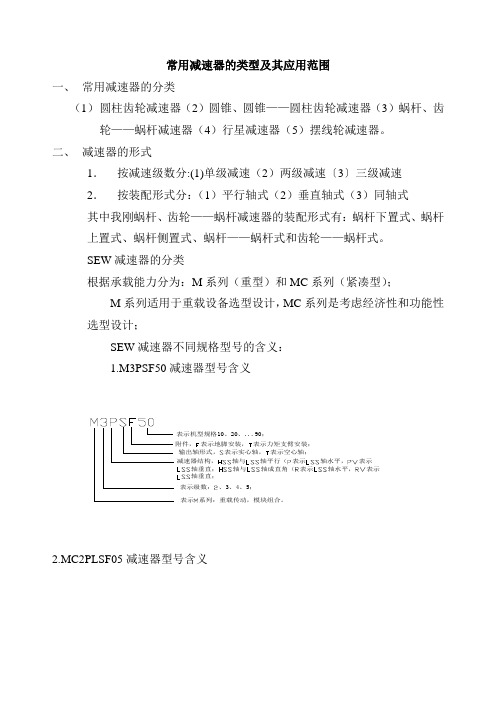

常用减速器的类型

常用减速器的类型及其应用范围一、常用减速器的分类(1)圆柱齿轮减速器(2)圆锥、圆锥——圆柱齿轮减速器(3)蜗杆、齿轮——蜗杆减速器(4)行星减速器(5)摆线轮减速器。

二、减速器的形式1.按减速级数分:(1)单级减速(2)两级减速〔3〕三级减速2.按装配形式分:(1)平行轴式(2)垂直轴式(3)同轴式其中我刚蜗杆、齿轮——蜗杆减速器的装配形式有:蜗杆下置式、蜗杆上置式、蜗杆侧置式、蜗杆——蜗杆式和齿轮——蜗杆式。

SEW减速器的分类根据承载能力分为:M系列(重型)和MC系列(紧凑型);M系列适用于重载设备选型设计,MC系列是考虑经济性和功能性选型设计;SEW减速器不同规格型号的含义:1.M3PSF50减速器型号含义表示机型规格10、20、...90;附件,表示地脚安装,表示力矩支臂安装;输出轴形式,表示实心轴,表示空心轴;减速器结构,轴与轴平行(表示轴水平,表示轴垂直;轴与轴成直角(表示轴水平,表示轴垂直;表示级数:、3、4、5;表示系列:重载传动,模块组合。

2.MC2PLSF05减速器型号含义表示机型规格02、03、...09;附件,表示地脚安装,表示力矩支臂安装;输出轴()形式,表示实心轴,表示空心轴;减速器结构,斜齿轮减速器轴与轴平行;表示水平安装,表示垂直安装,表示竖立安装;锥齿轮-斜齿轮减速器轴与轴成直角;表示水平安装,表示垂直安装,表示竖立安装;表示级数:、3;表示系列:中型传动,紧凑型。

减速器的装配形式1.M..PSF..、M..PHF..、M..PHT..和MC..PL..02-09减速器的装配形式:2. M..RSF..、M..RHF、M..RHT.. 和MC..RL..02-09减速器的装配形式:3. M..PV..10-90和MC..PV..02-09减速器的装配形式:4. M..RV..10-90和MC2RV..02-09减速器的装配形式:减速器的选型1.传动比通过(1)i=n1/n2计算,选择与公称比i N相近的减速器型号;2.运行功率P k1、P k2和运行扭矩M k2;(2) P k1= P k2/η; (3) P k1= M k2*n2/9550*η;传动效率η,单极η=0.985, 二极η=0.97, 三极η=0.955, 四极η=0.94, 五极η=0.93。

减速器箱体主要结构尺寸解读

减速器箱体主要结构尺寸名称符号减速器形式及尺寸关系齿轮减速器圆锥齿轮减速器蜗杆减速器箱座壁厚δ一级0.025a+1≥80.025(d1m+d2m)+1≥8或0.01(d1+d2)+1≥8其中d1、d2为小、大圆锥齿轮的大端直径;d1m、d2m为小、大圆锥齿轮的平均直径0.04a+3≥8二级0.025a+3≥8三级0.025a+5≥8箱盖壁厚δ1一级0.02a+1≥80.01(d1m+d2m)+1≥8或0.085(d1+d2)+1≥8蜗杆在上:≈δ蜗杆在下:=0.85δ≥8二级0.02a+3≥8三级0.02a+5≥8箱盖凸缘厚b11.5δ1箱座凸缘厚b 1.5δ箱座底凸缘b2.5δ厚 2地脚螺钉直径df0.036a +120.018(d 1m +d 2m )+1≥120.036a +12地脚螺钉数目 na ≤250时,n =4a >250~500,n =6 a >500时,n =8n =4轴承旁联接螺栓直径 d10.75d f盖与座联接螺栓直径 d2 (0.5~0.6)d f联接螺栓d 2的间距 l150~200轴承端盖螺钉直径 d3(0.4~0.5)d f检查孔盖螺钉直径 d4 (0.3~0.4)d f 定位销直径d(0.7~0.8)d 2d f 、d 1、d 2至外箱壁距离C1见表“凸台及凸缘的结构尺寸”d f 、d 2至凸缘边缘距离 C2见表“凸台及凸缘的结构尺寸”轴承旁凸台半径 R1 C 2凸台高度 h根据低速级轴承座外径确定,以便于扳手操作为准外箱壁至轴承座端面距离l1 C 1+C 2+(5~10)铸造过渡尺寸 x、y见“一般标准”中的“铸造过渡斜度”齿轮顶圆与内箱壁距离∆1 ∆>1.2δ齿轮端面与内箱壁距离∆2>δ箱盖、箱座肋厚m1、m2m1≈0.85δ1,m2≈0.85δ轴承端盖外径D2D+(5~5.5)d3;D–轴承外径(嵌入式轴承盖尺寸见“减速器轴承端盖与轴承套杯结构尺寸”)轴承旁联接曙栓距离S尽量靠近,以M d1和M d3互不干涉为准,一般取S≈D2注:多级传动时,a取低速中心距。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮顶圆(蜗轮外圆)与内箱底面的距离

mm

箱盖、箱座肋厚 、

;

轴承座孔长度

轴承座孔厚度

注:多级传动时, 取低速级中心距。圆锥-圆柱齿轮减速器,按圆柱齿轮传动中心距取值。

表2箱体凸台和凸缘的结构尺寸 mm

螺栓直径

M6

M8

M10

M12

M14

M16

M18

M20

M22

名称及符号

尺寸关系/mm

圆柱齿轮减速器

圆锥齿轮减速器

蜗杆减速器

箱体(座)壁厚

一级

+1≥8

(d1m+d2m)+1≥8

或(d1+d2)+1≥8

d、dm-分别为大端直径、平均直径

+3≥8

二级

+3≥8

三级

+5≥8

箱盖壁厚

≥8

(d1m+d2m)+1≥8

或(d1+d2)+1≥8

上置:

下置: ≥8

箱盖凸缘厚度

箱座凸缘厚度

20

7

10

13

16

22

28

18

24

32

40

60

80

22

32

41

6

7

10

2

2

3

2

2

3

表5 减速器轴承端盖与轴承套杯结构尺寸

螺钉联接外装式轴承盖

-由结构确定

-由密封尺寸确定

嵌入式轴承盖

-由结构确定

-由密封尺寸确定

沟槽尺寸-88) mm

形圈截面直径

偏差值

0

-

0

-

0

-

注:材料为HT150

表6机械传动和摩擦副的效率参考值

M24

M27

M30

12

14

16

18

20

22

24

26

30

34

38

40

10

12

14

16

18

20

22

24

26

28

32

35

13

18

22

26

30

33

36

40

43

48

53

61

5

8

10

3

5

8

表3起重吊耳和吊钩

吊耳(在箱盖上铸出)

吊耳环(在箱盖上铸出)

吊钩(在箱座上铸出)

吊钩(在箱座上铸出)

-按结构确定

表4通气器的结构型式和尺寸 mm

箱座底凸缘厚度

地脚螺栓直径

+12

(d1+d2)+1≥12

+12

地脚螺栓数目

≤250时,4; >250~500时,6; >500时,8

4

轴承旁联接螺栓直径

箱盖与箱体螺栓直径

(~)

联接螺栓 的间距

150~180

轴承端盖螺钉直径

(~)

检查孔盖螺钉直径

(~)

定位销直径

(~)

螺栓 、 、 至外机壁距离

见表2

螺栓 、 至凸缘距离

(一对)

单头蜗杆(油润滑)

~

液体润滑

(一对)

双头蜗杆(油润滑)

~

滚动轴承

球轴承(稀油润滑)

(一对)

三、四头蜗杆(油润滑)

~

滚子轴承(稀油润滑)

(一对)

环面蜗杆(油润滑)

~

卷筒

带

传

动

平带开式

~

减

速

器

一级圆柱齿轮

~

平带交叉

二级圆柱齿轮

~

V带

一级圆锥齿轮

~

链

传

动

焊接链

二级圆锥-圆柱齿轮

~

片式关节链

滚子链

齿形链

提手式通气器

-螺母扳手宽度

通气塞

M12×

18

14

19

10

2

4

M16×

22

17

23

12

2

5

M20×

30

22

28

15

4

6

M22×

32

22

29

15

4

7

M27×

38

27

34

18

4

8

M30×2

42

32

36

18

4

8

M33×2

45

32

38

20

4

8

M36×3

5036Βιβλιοθήκη 46255

8

通气帽

孔

数

M27×

M36×2

M48×3

15

20

30

30

40

45

15

20

20

45

60

70

36

48

62

32

42

52

6

8

10

4

4

5

10

12

15

8

11

13

22

29

32

6

8

10

32

42

56

18

24

36

32

41

55

6

6

8

通气罩

( -螺母扳手宽度)

M18×

M27×

M36×

M33×

M48×

M64×

8

12

16

3

6

16

24

30

40

60

80

40

54

70

12

15

种类

效率

种类

效率

圆柱齿轮传动

6、7级精度(油润滑)

~

联

轴

器

弹性

~

8级精度(油润滑)

十字滑块

~

9级精度(油润滑)

齿式

开式(脂润滑)

~

万向( )

~

圆锥齿轮传动

6、7级精度(油润滑)

~

万向( )

~

8级精度(油润滑)

~

滑动轴承

润滑不良

(一对)

开式(脂润滑)

~

润滑正常

(一对)

蜗杆传动

自锁蜗杆(油润滑)

~

润滑特好(压力润滑)

沉头座直径

轴承旁凸台半径

凸台高度

根据低速级轴承外径确定,以保证扳手操作空间 、 为准

轴承端盖外径(轴承孔外径)

凸缘式端盖:

嵌入式端盖: , -轴承外圈外径(轴承孔内径)

轴承端盖凸缘厚度 (e)

(1~)

轴承旁螺栓联接距离

尽量靠近,以M 和M 互不干涉为准,一般取

外箱壁至轴承座端面的距离

齿轮顶圆(蜗轮外圆)与内箱壁间的距离