电线电缆检验规程

电线电缆原材料检验规程

1

外观

检测方法

目测

抽样频次

每批抽3卷

应达要求

布面无破洞、毛边、布面平整;

卷装紧密、平整、管芯圆整

原材料检验规程

版本:A编号:ZH/JY2-11-2010

原材料名称

特种阻燃无纺布带

型号规格

ZLB-25,ZLB-30,ZLB-40,ZLB-50

依据标准

Q/JL320281KBK04-1998

检验内容

介电强度

≥20Mv/m

检查频次

每次均应检查

2

老化前抗拉强度

检验方法

GB/T2951.1-1997

验收规则

≥15.0Mpa

抽样频次

一次工艺试验/月

3

老化前断裂伸长率

检验方法

GB/T2951.1-1997

验收规则

≥180%

抽样频次

一次工艺试验/月

4

表面及外观

依据标准

GB/T8815-2008

检验方法

目测

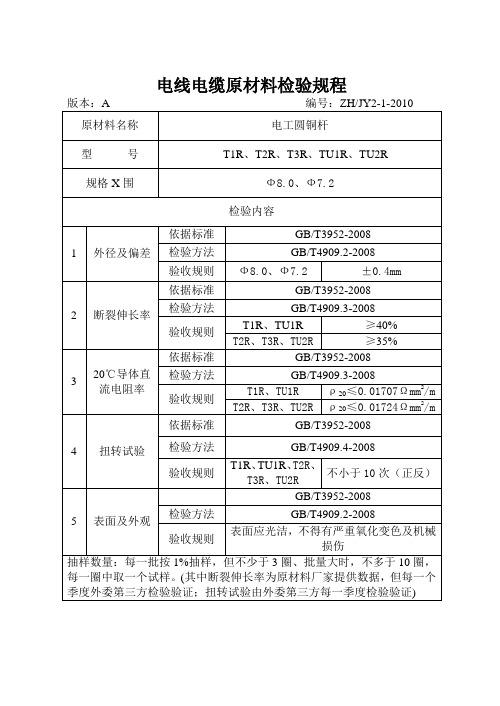

电线电缆原材料检验规程

版本:A编号:ZH/JY2-1-2010

原材料名称

电工圆铜杆

型 号

规格X围

Ф8.0、Ф7.2

检验内容

1

外径及偏差

依据标准

GB/T3952-2008

检验方法

GB/T4909.2-2008

验收规则

Ф8.0、Ф7.2

±0.4mm

2

断裂伸长率

依据标准

GB/T3952-2008

检验方法

GB/T4909.3-2008

检验方法

目测

验收要求

色泽均匀,颗粒均匀

原材料检验规程

电线电缆检验规程

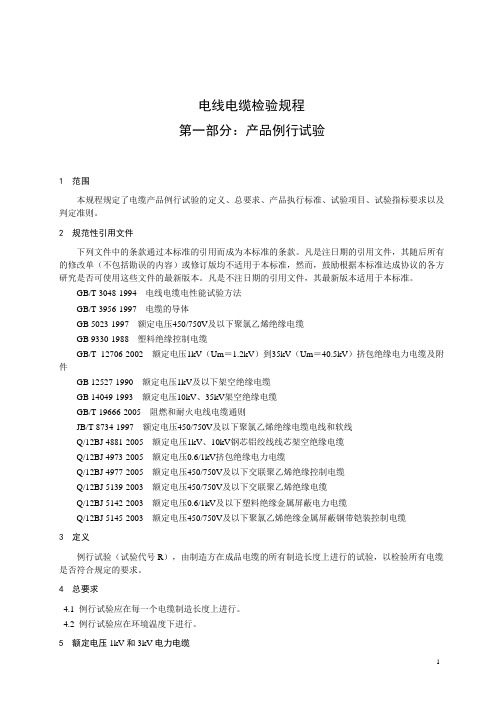

电线电缆检验规程第一部分:产品例行试验1 范围本规程规定了电缆产品例行试验的定义、总要求、产品执行标准、试验项目、试验指标要求以及判定准则。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3048-1994 电线电缆电性能试验方法GB/T 3956-1997 电缆的导体GB 5023-1997 额定电压450/750V及以下聚氯乙烯绝缘电缆GB 9330-1988 塑料绝缘控制电缆GB/T 12706-2002 额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件GB 12527-1990 额定电压1kV及以下架空绝缘电缆GB 14049-1993 额定电压10kV、35kV架空绝缘电缆GB/T 19666-2005 阻燃和耐火电线电缆通则JB/T 8734-1997 额定电压450/750V及以下聚氯乙烯绝缘电缆电线和软线Q/12BJ 4881-2005 额定电压1kV、10kV钢芯铝绞线线芯架空绝缘电缆Q/12BJ 4973-2005 额定电压0.6/1kV挤包绝缘电力电缆Q/12BJ 4977-2005 额定电压450/750V及以下交联聚乙烯绝缘控制电缆Q/12BJ 5139-2003 额定电压450/750V及以下交联聚乙烯绝缘电缆Q/12BJ 5142-2003 额定电压0.6/1kV及以下塑料绝缘金属屏蔽电力电缆Q/12BJ 5145-2003 额定电压450/750V及以下聚氯乙烯绝缘金属屏蔽钢带铠装控制电缆3 定义例行试验(试验代号R),由制造方在成品电缆的所有制造长度上进行的试验,以检验所有电缆是否符合规定的要求。

电线电缆过程检验规范全套

电线电缆过程检验规范全套文件编号:LSL/JZ-JB-CJ-01************ 实施日期:2006..5起过程检验规范共 6页第 1 页 1.适用性本规范适用于产品加工过程中,工序生产工人自检与过程检验员专检之用.本规范明确了各工序检验项目、检验频次与检验方法,以及不合格品的处理方法.2.工序检验规定2.1中拉连退工序检验标准等内容见表1 表 1序号检验项目检验标准检验方法检验频次注意事项1自检不合格:挂牌注明自检不1 拉丝后单线表观无氧化变色、油污目检随检,100%合格,待处理在?1%标称直径范围内,如Φ2.52,可允许用外径千分2.专检发现不合格,挂“停”牌,2 直径偏差首检,100% 在2.49,2.55mm 尺量取填写处置单,按不合格品流程3 排线整齐,无倒伏乱线,下车端须穿在盘边孔内目检 100%4 制造票签应黏贴在线盘边上,注明规格,及加工人目检 100%2.2绞线(束丝)工序检验标准见表2 表2序号检验项目检验标准检验方法检验频次注意事项1.尤其是注意断线造成1 单线根数根数应符合工艺规定,如7根,19根,61根等目检首检,随检缺根游标卡尺,每米量2.制造卡应填写规格、绞线外径或2 按绞线工艺文件规定取3个数,计算平每根下车线长度、加工人. 型线的高度均值 3.对绞线后拉出头子即3 绞线节距量取3个以上节距,平均值应符合工艺卡片用卷尺量取首检称重,以测定其截面 4 截面用称重法:截面=重量 / 取样段长度×导体比重目检扇形线芯时首检批准审核编制1实施日期: 2006.5起 *********** 过程检验规范共 6 页第 2 页2.3三层共挤工序检验标准见表3 表 3序号检验项目检验标准检验方法检验频次注意事项三层绝缘挤出后表观应光滑无突出颗粒或 1.绝缘厚度平均值不得小1 表观目检每盘毛糙于标称值,其中最小值不得小于标称值的90%,必要时用游标卡尺在收线前首检+每盘加做投影确定. 2 绝缘外径按工艺卡片规定范围数值连续量取3次,不得小工中不少于2.专检发现不合格,挂“停”于工艺外径 1次牌,填写处置单,按不合格用游标卡尺在圆周方每盘下车端13 绝缘厚度按工艺卡片规定值品流程向量取6点取平均值次每盘下车端14 内外屏蔽层必须连续,厚度达到工艺规定范围用游标卡尺次5 排线排线整齐,车端固定目检 100%2实施日期: 2006.5起 **************** 过程检验规范共 6页第 3 页2.4铜带屏蔽工序检验标准见表4 表 4序号检验项目检验标准检验方法检验频次注意事项每盘 1.特殊情况下,铜带宽度允1 表观绕包后铜带平整无壳起,不露出外屏蔽目检许与工艺卡片不一致,但重用游标卡尺量取重叠部首检及下车2 铜带重叠率最小重叠率不小于10% 叠率要求不变份尺寸,再除以铜带宽度端每盘1次2.第3项适用于单芯交联3 排线整齐,下车端固定好目检每盘电缆.3.发现不合格,挂“停”牌,外层无纺布用游标卡尺量取重叠部填写反馈单或评审单,按不(只用于单芯4 最小重叠率不小于10% 份尺寸,再除以无纺布宽每盘1次合格品流程操作电缆)绕包质度量2.5钢带铠装工序检验标准见表5 表 5序号检验项目检验标准检验方法检验频次注意事项1.特殊情况下,钢带宽度允1 表观钢带绕包平整目检随检许变动,但间隙率要求不用游标卡尺量取间隙部份宽度,再变. 2 外层钢带间隙率不大于50% 首检,随检除以钢带宽度 2.钢带宽度只允许改窄,不得放宽!且厚度必须保持3 钢带规格按工艺卡片规定用卡尺量取厚度和宽度首检不变.3实施日期: 2006.5起 ************* 过程检验规范共 6页第4页2.6挤塑工序(绝缘及护套)检验标准见表6 表 6序号检验项目检验标准检验方法检验频次注意事项1.为防止加工的二头厚、中1 表观表观光滑连续,色泽一致.无破洞,隆起颗粒目检每盘间薄,可在加工出线后直接绝缘厚度应在取样圆用游标卡尺量取绝缘或护绝缘厚度平均值应不小于标称厚度,且最周方向连续用卡尺量2 绝缘厚度首检及下车套外径减去加工挤出前外薄点厚度不小于标称厚度,的90%-0.1mm 取6点计算平均值和端每盘1次.径再除以2来粗略判定其获取最薄点中途可用游厚度合格与否;. 单芯电缆的护套厚度平均值应不小于标标卡尺量取应在取样圆周方向连2.当厚度在标准边缘时,必称厚度,且最薄点厚度不小于标称厚度的外径来推定. 3 护套厚度续用卡尺量取6点(同要时可以投影仪来精确测80%-0.2mm;而多芯电缆只要求最薄点不上) 定其厚度. 小于标称厚度的80%-0.2mm即可 3.发现不合格,挂“停”牌,4 排线排线整齐,无压线.下车端线头已固定好目检每盘1次填写反馈单或处置单,按不合格品流程操作厂名、型号、电压级缺一不可,印字清楚与5 印字目检随检实物一致2.7成缆工序检验标准见表7.4实施日期: 2006.5起 ***************** 过程检验规范共 6页第 5页成缆工序检验标准表 7序号检验项目检验标准检验方法检验频次注意事项1特殊情况下,包带1 表观排线整齐,包带完整、缆芯无损伤目检每盘宽度允许变动,但包顺时钟方向,各绝缘色排列应符合工艺2 线芯排列目检首检. 带重叠率保持不低规定于10% 用游标卡尺量取重叠部份每盘下车线 3 包带重叠率最小重叠率10% 2发现不合格,挂尺寸,再除以包带宽度100% “停”牌,填写处置4 排线排线整齐,无压线.下车端头子已固定好目检随检单,按不合格品流程 (最大外径-最小外径) 5 圆整度用不圆度考量每盘 3.A级阻燃电缆需?最大外径?15% 绕包阻燃带可用简易万用表连接线芯26 小截面导体连续性 6mm及以下导体应连续导通,不断线导台二端,万用表指针应偏每盘转2.8铜丝编织工序检验标准见表8 表 8序号检验项目检验标准检验方法检验频次注意事项4.发现不合格,挂1 表观编织丝无洞疤,漏编目检每盘“停”牌,填写反馈2 编织丝规格按工艺卡片规定在并丝处用外径千分尺直接量取随检单,按不合格品流程每盘下车线 3 每锭编织丝根数按工艺卡片规定目检,直接点数 100%4 排线排线整齐, 无线芯倒伏压线目检每盘5 导体连续性应连续导通不断同上(成缆) 每盘用绝缘电阻表或摇表分别连导体及屏6 内外导体接触检查导体应与屏蔽不通每盘蔽铜丝,判定有否短路或绝缘电阻很低5实施日期: 2006.5起 ***************** 过程检验规范共 6页第 6页 2.10分支电缆压模工序检验标准见表12 表 12序号检验项目检验标准检验方法检验频次注意事项主、分支规格与任务要求 1. 压合后的表观是1 逐根核对目检逐根该工序中间检验压合后表观 2 光滑无毛边,接缝紧密,无凹凸不平目检逐根的重点2. 规格不能有错压合后厂名 3 清晰目检逐根3.通用检验规定3.1标志性检查对于任何产品的标志,即护套印字或喷码,以下是必须清晰的 :(1)厂名;(2)型号;(3)电压级,同时必须与电缆实物一致。

电线电缆检验规程

16

2

1.0

6.4

7.8

0.0050

25

2

1.2

8.1

9.7

0.0050

35

2

1.2

9.0

10.9

0.0043

50

2

1.4

10.6

12.8

0.0043

70

2

1.4

12.1

14.8

0.0035

95

2

1.6

14.1

17.1

0.0035

60227IEC 02(RV) 1.5—6mm2一般用途单芯软导体无护套电缆

同上

相关要求:

1、检验工作必须由检验人员进行;

2、对所检验的结果要保存相关记录;

3、当发现的不合格品时,应对该批产品全检,对发现的不合格品进行报废处理;

3、委外检测的项目要保存好检测报告,保存期限两年。

编制

杨超三

审批

杨孟

文件名称

电线电缆原材料检验规程

文件编号

版本

A

修改号

0

发布日期

2013年09月25日

7.5或4.7×7.5

0.010

2×1.5

0.7

0.8

4.3×6.0

5.8×8.0

0.010

2×2.5

0.8

1.0

5.3×7.6

7.1×10.0

0.009

3×0.75

0.6

0.8

6.0

7.6

0.011

3x1.0

0.6

0.8

6.3

8.0

0.010

3x1.5

0.7

0.9

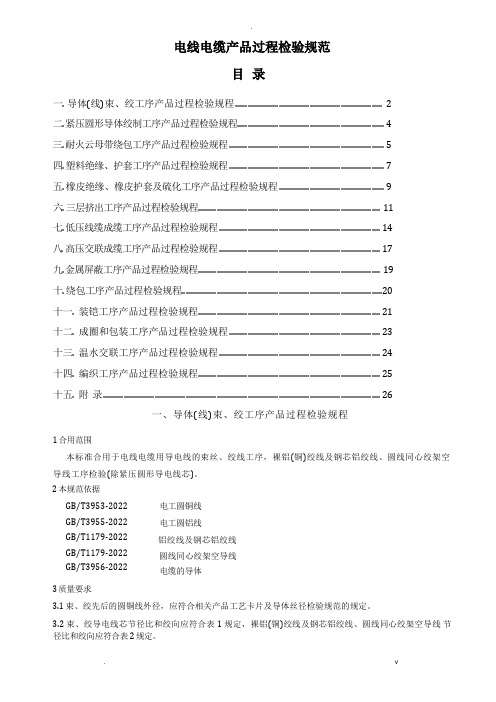

电线电缆产品过程检验要求规范

.一. 导体(线)束、绞工序产品过程检验规程 (2)二. 紧压圆形导体绞制工序产品过程检验规程 (4)三. 耐火云母带绕包工序产品过程检验规程 (5)四. 塑料绝缘、护套工序产品过程检验规程 (7)五. 橡皮绝缘、橡皮护套及硫化工序产品过程检验规程 (9)六. 三层挤出工序产品过程检验规程 (11)七. 低压线缆成缆工序产品过程检验规程 (14)八. 高压交联成缆工序产品过程检验规程 (17)九. 金属屏蔽工序产品过程检验规程 (19)十. 绕包工序产品过程检验规程 (20)十一. 装铠工序产品过程检验规程 (21)十二. 成圈和包装工序产品过程检验规程 (23)十三. 温水交联工序产品过程检验规程 (24)十四. 编织工序产品过程检验规程 (25)十五. 附录 (26)一、导体(线)束、绞工序产品过程检验规程1 合用范围本标准合用于电线电缆用导电线的束丝、绞线工序,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线工序检验(除紧压圆形导电线芯)。

2 本规范依据GB/T3953-2022 GB/T3955-2022 GB/T1179-2022 GB/T1179-2022 GB/T3956-2022 电工圆铜线电工圆铝线铝绞线及钢芯铝绞线圆线同心绞架空导线电缆的导体3 质量要求3.1 束、绞先后的圆铜线外径,应符合相关产品工艺卡片及导体丝径检验规范的规定。

3.2 束、绞导电线芯节径比和绞向应符合表 1 规定,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线节径比和绞向应符合表 2 规定。

一次绞、 束丝线芯节径比不大于1 - -2 - -5 25d 30d6 25d 30d 注: 1、YH 及有特殊要求的除外。

2、一次束绞线芯绞向为左。

表 2比绞 层6 根层 12 根层 内层邻外层 铜、铝芯外层注:相邻曾经相反,对于多层绞线,任何层的节径比应不大于紧邻内层的节径比。

裸绞线外层 节径比应控制在 10-11.5 倍。

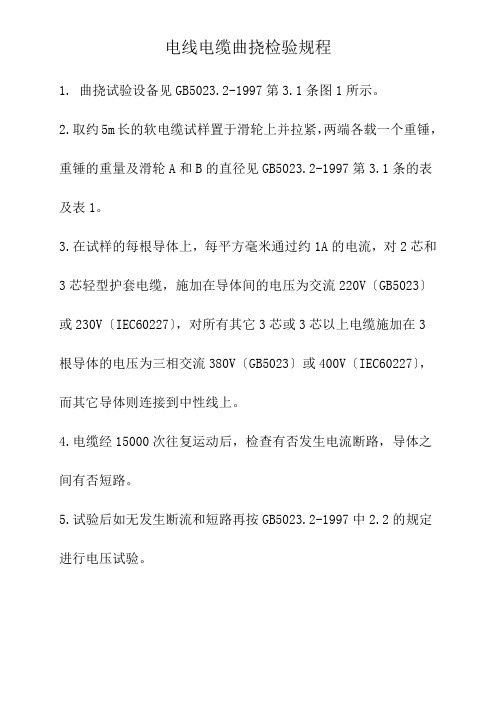

电线电缆曲挠检验规程

电线电缆曲挠检验规程

1. 曲挠试验设备见GB5023.2-1997第3.1条图1所示。

2.取约5m长的软电缆试样置于滑轮上并拉紧,两端各载一个重锤,重锤的重量及滑轮A和B的直径见GB502

3.2-1997第3.1条的表及表1。

3.在试样的每根导体上,每平方毫米通过约1A的电流,对2芯和3芯轻型护套电缆,施加在导体间的电压为交流220V〔GB5023〕或230V〔IEC60227〕,对所有其它3芯或3芯以上电缆施加在3

根导体的电压为三相交流380V〔GB5023〕或400V〔IEC60227〕,而其它导体则连接到中性线上。

4.电缆经15000次往复运动后,检查有否发生电流断路,导体之间有否短路。

5.试验后如无发生断流和短路再按GB5023.2-1997中2.2的规定进行电压试验。

电线电缆检验规章制度

电线电缆检验规章制度第一章总则第一条为规范电线电缆的检验工作,确保产品质量和安全使用,制定本规章制度。

第二条本规章制度适用于电线电缆的检验工作,涉及单位和人员应严格执行。

第三条电线电缆检验工作应遵循公平、公正、科学的原则,确保检验结果准确可靠。

第四条电线电缆检验工作的组织、实施、结果报告等,应当符合国家相关标准和法律法规的要求。

第五条电线电缆检验工作的相关责任人员应具备相应的专业知识和技能,严格执行本规章制度。

第六条电线电缆检验应当努力提高检验水平和服务质量,保障用户权益和社会公共利益。

第七条对本规章制度的解释权归电线电缆检验工作相关单位所有。

第二章检验机构的组织管理第八条电线电缆检验机构应当经有关部门批准,具备相应的资质和检验能力。

第九条电线电缆检验机构应建立健全组织架构,明确各部门职责和权限,确保检验工作的高效运转。

第十条电线电缆检验机构应配备专业技术人员,确保检验工作的准确性和可靠性。

第十一条电线电缆检验机构应定期对人员进行培训和考核,提高检验人员的专业水平和能力。

第十二条电线电缆检验机构应建立完善的质量管理体系,确保检验工作的规范化和标准化。

第十三条电线电缆检验机构应定期对设备和仪器进行维护和校准,确保检验设备的正常运转和准确度。

第三章检验程序和方法第十四条电线电缆检验应根据产品的特点和要求,选择相应的检验项目和方法。

第十五条电线电缆检验工作应按照国家相关标准和法规的要求进行,确保检验结果的合法有效性。

第十六条电线电缆检验应严格按照检验程序和方法进行,确保检验结果的科学性和客观性。

第十七条电线电缆检验工作中应尽量避免人为因素的干扰,确保检验结果的真实性和可靠性。

第十八条电线电缆检验应保障检验样品的完整性和保密性,防止外部因素对检验结果的影响。

第四章检验结果的报告和归档第十九条电线电缆检验结果应当及时、准确地报告给委托单位或相关部门,确保检验结果的实时性和可信度。

第二十条电线电缆检验结果报告应当包括检验项目、方法、结果等内容,以及检验人员的签字确认。

电线电缆检验标准

精心整理

精心整理

电线电缆进料检验标准

一目的明确电线电缆进料品质验收标准,规范检验动作,使检验、判定标准能达到一致性。

二范围本标准规定了电线电缆进料检验的技术要求、包装要求、检验规则。

本标1.●求;

(印字2.●●要求。

3.结构尺寸检查

●根据电源线的结构尺寸要求及实际使用要求,用游标卡尺测量电源线的关键尺寸.允许误差为线径(包括绝缘皮):规格±0.1mm,芯径:规格±0.02m.

4.阻燃性测试

●将A4纸放置于地面上,在距离A4纸200mm 的垂直高度上燃烧测试样10S ,然后

精心整理

精心整理

移开火焰枪,并同时计时试样离焰后持续燃烧时间.离焰后,试样应在30S 内熄灭;试样上掉下的熔滴物不得将A4纸点燃.

5.耐腐蚀性测试(需要时做)

●将待测电线放入中性盐雾试验机内测试72小时;将潮湿试验箱温度设置为:45±5℃;湿度设置为:90%,然后将待测电线放入潮湿试验箱内测试7天;测试要求:线芯无氧化、生锈.

6.缩变形

7.上锡良好。

8.ROHS。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件名称

电线电缆成品逐批检验规程

文件编号

GJL-JY-001

版本

A

修改号

0

发布日期

2013年09月25日

序号

检验项目

参数要求

检验方法

抽检要求

备注

1

绝缘火花机试验

根据绝缘厚度,输入规定(见附表一)的电压,应无报警发生。

绝缘火花机实测

100%

2

导体电阻

取至少1米的电缆试样对每根导体进行测量,并测定每根电缆试样的长度。换算成在20℃、长度1千米时的电阻(附件三)

3、当发现不合格品,判为批不合格,退回供应商,重新送货时,抽样比增加一倍。

编制

杨超三

审批

杨孟

附表二

电缆综合数据列表

导体芯数和标称截面mm2

绝缘厚度规定值mm

护套厚度规定值mm

平均外径

70℃时最小绝缘电阻MΩ.km

上限mm

下限mm

60227IEC52(RVV)300/300V(2-3芯)轻型聚氯乙烯护套软线

3、委外检测的项目要保存好检测报告,保存期限两年。

编制

杨超三

审批

杨孟

文件名称

电线电缆原材料检验规程

文件编号

GJL-JY-003

版本

A

修改号

0

发布日期

2013年09月25日

序号

物料类别

检验项目及参数要求

检验方法及设备

抽检数

备注

1

绝缘塑料

外观、比重、老化前伸长率、老化前抗张强度(详见关键部件/材料定期确认检验规范)

应用、或JB/相关标准进行

每年一次委托有资质检测机构检测

每单元随机抽取50m

2

电压试验

每年一次委托有资质检测机构检测

同上

3

结构检查

每年一次委托有资质检测机构检测

同上

4

绝缘厚度

每年一次委托有资质检测机构检测

同上

5

护套厚度

每年一次委托有资质检测机构检测

同上

6

外径

每年一次委托有资质检测机构检测

同上

7

油墨印字耐擦性

电桥测量

逐批

3

电压试验

成品电缆试样长度10米,浸水时间1小时,水温20±5℃,输入规定电压值(见附表一),时间5分钟;应不击穿。

绝缘线芯试样长度5米,浸水时间1小时,水温20±5℃,输入规定电压值(见附表一),时间5分钟;应不击穿。

将交货的成品电缆浸入水中,依次施加在每根导体对连接在一起的所有其他导体和水之间,然后再施加在所有连接在一起的导体和水之间。

逐批

4

结构检查

第1种为实芯导体;第2种为绞合导体;第5种软导体

退火铜线

逐批

5

绝缘厚度

见《绝缘及护套厚度切片、测量规程》及附表二

显微镜测量

逐批

6

护套厚度

见《绝缘及护套厚度切片、测量规程》及附表二

显微镜测量

逐批

7

外径

见《绝缘及护套厚度切片、测量规程》及附表二

显微镜测量

逐批

8

油墨印字标志耐擦性

应用浸过水的脱脂棉或棉布轻轻擦拭标记10次,应无明显褪色现象发生。

每年一次委托有资质检测机构检测

同上

8

90℃绝缘电阻

每季度一次委托有资质检测机构检测

同上

9

绝缘老化前机械性能

每季度一次委托有资质检测机构检测

同上

10

护套老化前机械性能

每季度一次委托有资质检测机构检测

同上

相关要求:

1、检验工作必须由检验人员进行;

2、对所检验的结果要保存相关记录;

3、当发现的不合格品时,应对该批产品全检,对发现的不合格品进行报废处理;

绝缘厚度规定值mm

平均外径上限mm

20℃时导体电阻最大值Ω/km

70℃时最小绝缘电阻MΩ.km

1

4

1

6

1

10

7

16

7

25

7

35

7

50

19

70

19

95

19

BVR 450/750V-70mm铜芯聚氯乙烯绝缘软电缆固定布线用电线电缆

标称截面积mm2

绞合导体中单线最少根数

绝缘厚度规定值mm

平均外径上限mm

20℃时导体电阻最大值Ω/km

70℃时最小绝缘电阻MΩ.km

铜芯

镀锡铜芯

19

4

19

6

19

10

49

16

49

25

98

35

133

50

133

70

189

2×

或×

或×

2×

或×

或×

3×

3×

53(RVV)普通聚氯乙烯护套软线

2×

或×

或×

2×1

或×

或×

2×

×

×

2×

×

×

3×

60227IEC 01(BV)-95mm一般用途单芯硬导体无护套电缆

导体标称截面积mm2

导体种类

绝缘厚度规定值mm

平均外径mm

70℃时最小绝缘电阻MΩ.km

下限

上限

1

2

1

2

4

1

4

2

6

1

6

2

供应商提供检验结果记录

每批

2

铜 线

线径公差为±,铜线表面色泽均匀,光洁完好,

导体电阻率≤Ω/MM2(20℃环境下)

目检

外径千分尺实测

导体电阻测试仪

随机抽取5米

相关要求:

1、检验工作必须由检验人员进行,并对所检验的结果要保存相关记录;

2、当发现不合格品时,立即对该批产品进行隔离并标识,按不合格品控制程序执行相关要求;

实际擦拭试验

逐批

9

标记连续性检查

一个完整标志的末端与下一个标志的始端之间的距离应:护套电缆≤550mm;无护套电缆或包带≤275mm。

卷尺测量

逐批

相关要求:

1、检验工作必须由检验人员进行;对所检验的结果要保存相关记录;

2、当发现不合格时,立即停止生产,重新调整参数后,经确认方可进行生产;

3、对发生的不合格品,按不合格品处置要求进行。

10

1

10

2

16

2

ห้องสมุดไป่ตู้25

2

35

2

50

2

70

2

95

2

60227IEC 02(RV)—6mm2一般用途单芯软导体无护套电缆

导体标称截面积mm2

绝缘厚度规定值mm

平均外径mm

70℃时最小绝缘电阻MΩ.km

下限

上限

4

6

BLV 450/750V-95mm铝芯聚氯乙烯绝缘电缆固定布线用电线电缆

标称截面积mm2

实心导体或绞合导体中单线最少根数

附表一:绝缘火花机试验参数

绝缘标称厚度δ(mm)

δ≤

<δ≤

<δ≤

<δ≤

<δ≤

<δ≤

<δ

试验电压(有效值)(KV)

3

4

6

10

15

20

25

编 制

杨超三

审 批

杨孟

文件名称

电线电缆确认检验规程

文件编号

GJL-JY-002

版本

A

修改号

0

发布日期

2013年09月25日

序号

检验项目

参数要求

检验方法

抽样要求

备注

1

导体电阻