电线电缆成品检验规范

电线电缆产品检验

如果护套上有压印标记凹痕,则试件应取包含该标记的一段, 测量时必须将该处测量在内,但该处厚度不用来计算平均厚 度,而应符合最薄厚度规定。

31

当试件内侧为圆形时,应按下图径向测量6点

最小厚度

32

当绝缘是从绞合导体上截取时,应按下图径向测量6点

最小厚度

33

无护套扁平软线应按下图测量

7

5、合格品、不合格品、返修品、废品

合格品:符合产品标准要求的产品(包括原材料、 半成品和成品)为合格品。 不合格品:检验结果中只要有一项不符合产品标 准要求的产品为不合格品。 返修品:检验结果按技术标准要求,有某些项目 不符合标准规定,但经过返修可以达到标准要求 者列为返修品。 废品:经检验完全不符合产品标准或技术条件规 定,又无修复价值的产品为废品。

3

第一章:检验的一些基本概念

1、进货检验、中间检验、最终检验 2、自检、互检、专检 3、例行试验、抽样试验、型式试验 4、产品检验制度 5、合格品、不合格品、返修品、废品 6、产品检验结果处理

4

2、自检、互检、专检

自检:每个岗位每位员工对自己所做的东西,自我进行

质量检查,确认是好的才交给下道工序,发现不良马上进行 返工修改或隔离存放,不将好坏东西放在一起流入下个环节, 这就叫自检。

28

设备

29

数字式测量投影仪

30

取样和试样制备

每一根绝缘线芯应在至少相隔1m的3处各取1段电缆试样

GB5013.2 和 GB5023.2 标准中规定: 5 芯及以下的电缆,每一 绝缘芯均要检查; 5 芯以上电缆则检查任意取五芯,或按标 准要求取样,若分色,则取不同颜色 无护套扁平软线的线芯不应分开 沿着与导体轴线相垂直的平面切取薄片

精品完整版电线电缆主要原材料及产品质量检验规范

精品完整版电线电缆主要原材料及产品质量检验规范电线电缆主要原材料及产品质量检验规范编制:―――――――审查:―――――――批准:―――――――前言本检验规范依据标准gb/t3956-2021《电缆的导体》、gb/t3953-2021《电工圆铜线》、gb/t4910-2021《镀锡圆铜线》、gb/t3955-2021《电工圆铝线》、gb/t5013-2021《额定电压450/750v及以下橡皮绝缘电缆》、gb/t5023-2021《额定电压450/750v及以下聚氯乙烯绝缘电缆》、jb/t8734-2021《额定电压450/750v及以下聚氯乙烯绝缘电缆电线和软线》、jb/t8735-2021《额定电压450/750v及以下橡皮绝缘软线和软电缆》、mt818-2021《煤矿用电缆》、gb/t3048-2021《电线电缆电性能试验方法》、gb/t2951-2021《电缆绝缘和护套材料通用型实验方法》、gb/t4909-2021《裸电线试验方法》等产品标准和有关试验方法标准而制订。

本检验规范适用于本公司电线电缆产品全过程的质量检验和试验。

本检验规范共分六个部分:第1部分:通常规定第2部分:电线电缆用主要原材料进货检验第3部分:额定电压450/750v及以下聚氯乙烯绝缘硬电缆电线检验第4部分:额定电压450/750v及以下通用型橡套软电缆电线检验第5部分:额定电压450/750v及以下橡套电焊机电缆检验第6部分:my、mz煤矿用电缆检验第1部分:一般规定1目的1.1使进货检验或验证按规定的要求进行,保证未经检验和验证的原材料不投入生产使用。

1.2防止产生和及时发现不合格品,保证检验通过的产品符合质量标准的要求。

2范围本规范规定了电线电缆用主要原材料的进货检验以及电线电缆产品的过程检验(工序检验)、最终检验(成品检验)、检验流程及抽样规则、判定规则、检验项目、试验类型等。

本规范适用于于本公司电线电缆产品全过程的质量检验和试验。

UL电源线成品检验的规则有哪些?

UL电源线成品检验的规则有哪些?UL电源线成品检验规则,抽样批量规定为每20km电源线产品抽一个样。

样品经检验有不合格项,应抽取双倍数量,就不合格项进行复检,如仍不合格项进行100%检验。

1生产前准备1.1明确生产任务,领好各规格绝缘线芯。

1.2按工艺卡要求变换节距。

1.3清除成缆机周围的障碍物。

2操作要求2.1操作工必须熟悉各种规格的绝缘线芯外径,结构尺寸。

2.2操作时排线必须平整均匀,而且保持一定的涨力,防止线芯在成缆机上松散而搞乱、吊断。

2.3将2种、3种或4种不同颜色的线盘分别装在成缆机电源线插头上,收线盘装入收线位置的轴上。

2.4将成缆的线芯拼拢穿过成缆机轴孔中。

2.5成缆时,应先检查成缆节距无误后,才能正式开机生产。

2.6成缆接电源线应把绝缘剥去后,导体剪掉一半绕紧,接头处不能大于成缆外径,并在接头处作好记号.3. 基本测试方法3.1导线的测量:导体电阻、线径、截面面积、导体绝缘厚度。

3.2燃烧测试:对应电线燃烧等级及测试方法。

3.3耐电压测试:电缆中各导线间应施加UL62Table51.1相对应的电压,加压时应在10S至60S钟内缓慢将电压由零加到额定值,保持1分钟。

判别标准为在升、降压以及保持期间,Hi-pot机电路报警。

3.4火花测试:对于单芯电源线,如CXTW线,耐电压测试即为火花测试,而对于多芯电源线,日常生产测试中也可以用火花测试代替耐电压测试。

3.5绝缘电阻测试:普通电线电缆、常用户外型“w”电线电缆等。

3.6老化前和老化后拉伸测试:测试机的拉伸速度与材质的拉伸指数3.7其它试验:抗紫外光测试、浸油试验、绝缘层紧密度试验、表面印字牢固度试验、抗拉试验、护套表面绝缘电阻。

登录UL电源线 获取更多内容,转载本文请留下本文链接!。

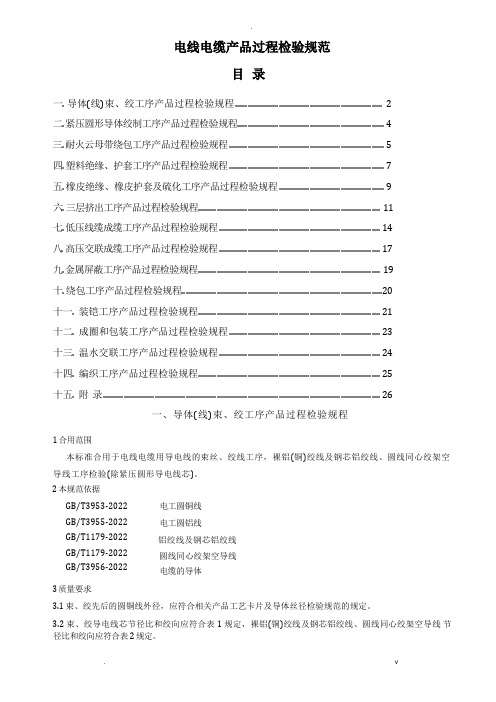

电线电缆产品过程检验要求规范

.一. 导体(线)束、绞工序产品过程检验规程 (2)二. 紧压圆形导体绞制工序产品过程检验规程 (4)三. 耐火云母带绕包工序产品过程检验规程 (5)四. 塑料绝缘、护套工序产品过程检验规程 (7)五. 橡皮绝缘、橡皮护套及硫化工序产品过程检验规程 (9)六. 三层挤出工序产品过程检验规程 (11)七. 低压线缆成缆工序产品过程检验规程 (14)八. 高压交联成缆工序产品过程检验规程 (17)九. 金属屏蔽工序产品过程检验规程 (19)十. 绕包工序产品过程检验规程 (20)十一. 装铠工序产品过程检验规程 (21)十二. 成圈和包装工序产品过程检验规程 (23)十三. 温水交联工序产品过程检验规程 (24)十四. 编织工序产品过程检验规程 (25)十五. 附录 (26)一、导体(线)束、绞工序产品过程检验规程1 合用范围本标准合用于电线电缆用导电线的束丝、绞线工序,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线工序检验(除紧压圆形导电线芯)。

2 本规范依据GB/T3953-2022 GB/T3955-2022 GB/T1179-2022 GB/T1179-2022 GB/T3956-2022 电工圆铜线电工圆铝线铝绞线及钢芯铝绞线圆线同心绞架空导线电缆的导体3 质量要求3.1 束、绞先后的圆铜线外径,应符合相关产品工艺卡片及导体丝径检验规范的规定。

3.2 束、绞导电线芯节径比和绞向应符合表 1 规定,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线节径比和绞向应符合表 2 规定。

一次绞、 束丝线芯节径比不大于1 - -2 - -5 25d 30d6 25d 30d 注: 1、YH 及有特殊要求的除外。

2、一次束绞线芯绞向为左。

表 2比绞 层6 根层 12 根层 内层邻外层 铜、铝芯外层注:相邻曾经相反,对于多层绞线,任何层的节径比应不大于紧邻内层的节径比。

裸绞线外层 节径比应控制在 10-11.5 倍。

电线电缆检验标准

0.393

70

0.51

1.4

13.2

16.0

0.0032

0.272

0.277

检验说明

1.常规检验:每批次进行成品电线电缆进行截取抽样检验,截取长度为10cm。

2.定期检验:每三个月进行成品电线电缆进行截取抽样检验,截取长度为10cm。

3.验证检验:每批次进行验证供应商提供的相关检验报告。

注:若样品规格超出上表围,请查询国标《GB/T5023.3》、《GB/T3956》,均按最新版本国标执行。

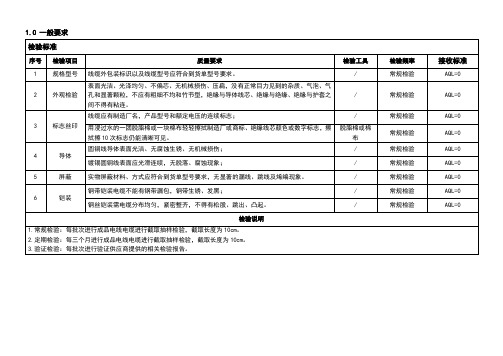

1.0一般要求

检验标准

序号

检验项目

质量要求

检验工具

检验频率

接收标准

1

规格型号

线缆外包装标识以及线缆型号应符合到货单型号要求。

/

常规检验

AQL=0

2

外观检验

表面光洁、光泽均匀、不偏芯、无机械损伤、压扁,没有正常目力见到的杂质、气泡、气孔和显著颗粒,不应有粗细不均和竹节型,绝缘与导体线芯、绝缘与绝缘、绝缘与护套之间不得有粘连。

护套厚度规定值

平均外径

70°时最小绝缘电阻

20°导体最大电阻(Ω/KM)

下限

上限

不镀金属

镀金属

3*6

实心导体

1

0.8

1.4

11.5

14.5

0.0070

3.08

3.11

3*6

绞合导体

7

0.8

1.4

12.0

15.5

0.0065

3.08

3.11

3*10

实心导体

1

1.0

1.4

14.0

17.5

0.0070

成品现场检验规范

成品现场检验规范6-35KV电力电缆电缆的型号包括ZA、ZB、ZR(YJV、YJLV、YJV22、YJLV22、YJLHV、YJLHV22) 、WDZR(YJY、YJLY、YJY23、YJLY23) 、WDZA、WDZB(YJY23、YJLY23、YJLHY23) 、MYJV、MYJV22、MYJV32、MYJV42、ZA、ZB、ZR(YJV62、YJLV62、YJLHV62) 、WDZ(YJY63、YJLY63) 、YJLHV62、YJLHY63、WDZA、WDZB(YJY63、YJLY63)本检验规范符合GB/T12706-2012的要求,作为技术部成品检验之用(包括例行试验)一、检验内容及要求1、检查流转卡(或盘卡)上的型号、规格与实物是否相一致。

2、外观检查:目测表面光洁、无裂纹、无机械损伤。

3、印字标记:正确、清楚。

4、用目测做一般性结构检查,有疑问时取样送实验室测试。

5、导体电阻测量。

6、局放试验:在每盘电缆上每根线芯上进行,施加 1.73Uo,电缆放电量不大于10PC。

7、交流电压试验:在成盘电缆上及每根线芯上进行。

按下表施加电压,Uo为6KV、8.7KV的电缆持续5分钟不击穿。

Uo为21KV、26KV电缆持续30分钟不击穿。

二、检验结果1、检验结果做好成品检验记录,全部项目合格者发给合格证。

2、检验结果有不合格项目者应填写“产品质量反馈单”,报相关部门处理。

成品现场检验规范0.6/1KV电力电缆电缆的型号包括ZA、ZR、ZRN、ZAR、NH (YJV、YJLV、YJV22、YJLV22、YJV23、YJLV23、YJY、YJLY、YJY22、YJLY22、YJY23、YJLY23、YJV62、YJLV62、YJLHV62、VV、VLV、VY、VLY、VV22、VLV22、VV23、VLV23) WDZA、WDZB、WDZC、WDZR(YJV、YJLV、YJV22、YJLV22、YJV23、YJLV23、YJY、YJLY、YJY22、YJLY22、YJY23、YJLY23、YJY63、YJLY63YJFLHV、ZR-YJFLHV、YJFLHY、ZR-YJFLHY、WDZR-YJFLHY YJFLHV、ZR-YJFLHV、YJFLHY、ZR-YJFLHY、WDZR-YJFLHY YJFLHV613、ZR-YJFLHV613、YJFLHY613、ZR-YJFLHY613、WDZR-YJFLHY613BTWGG WDZ-BTWGGYBTWGT WDZ-BTWGTY、MYJV、MYJV22、MYJV32、MYJV42、WDZ() 、YJLHV62、YJLHY63、WDZA、WDZB(YJY63、YJLY63)本检验规范符合GB/T12706-2008、GB/T9330-2008的规定,作为质量科对成品检验之用。

成品检验规范模板

目录额定电压450/750及以下聚氯乙烯绝缘电缆(电线) (2)额定电压26/35kV及以下交联聚乙烯绝缘电力电缆 (13)额定电压0.6/1kV聚氯乙烯绝缘电力电缆 (15)额定电压10kV、35kV架空绝缘电缆 (16)额定电压1kV及以下架空绝缘电缆 (18)塑料绝缘控制电缆 (19)耐火电缆(电线) (20)阻燃电缆(电线) (21)裸绞线 (22)橡皮绝缘电缆 (23)1 适用范围本标准适用于额定电压450/750V及以下动力、日用电器、仪表仪器及电信设备用的铜芯或铝芯聚氯乙烯绝缘电缆(电线)的出厂检验。

2 标准依据GB /5023.1-2008 额定电压450/750V及以下聚氯乙烯绝缘电缆(电线)第一部分一般规定GB/T 5023.2-2008 第二部分固定敷设用电缆(电线)GB /T5023.3-2008 第三部分连接用软电缆GB /T5023.4-2008 第四部分安装用电缆JB 8734-1998 额定电压450/750V及以下聚氯乙烯绝缘电缆电线和软线。

3 检验项目3.1连接用软电缆检验项目见表一。

3.2固定敷设用电缆(电线)检验项目见表二。

3.3安装用电线检验项目见表三。

3.4屏蔽电线检验项目见表四。

3.5成品电缆标志。

成品电缆护套表面上应有制造厂名、产品型号及额定电压的连续标志,标志应自己清楚,容易辨认、耐磨,成品电缆的标志应符合GB6995.3-1996的规定:一个完整标志的末端和下一个完整标志的始端之间的距离不超过500mm;在带状体(平行或集束线)上不超过200mm.。

3.6成品检测老化前机械性能测试项目见附表6、附表7。

4 检验规则4.1产品应由质检部检查合格后方能出厂,每个出厂的包装件上应附有产品质量检验合格证(成盘交货电缆附产品合格证或质保书)。

4.2产品应按照第3条规定进行试验。

4.3产品应按以下实验频度进行抽样试验。

4.3.1结构尺寸检查应在每批同一型号及规格电缆中的一根制造长度上进行。

电线电缆检验要求(材料、过程、成品及印字)

20℃直流电阻

Ω/km

电桥

符合GB/T 3956,GB/T 5023、JB/T 8734/GB/T 1179 ,GB/T 12527,GB/T14049等的规定

GB/T3048

退火后直流电阻

Ω/km

电桥

符合GB/T 8734、GB/T12076等的规定(仅对于35mm2及以下铝芯电力、布电线导体)

直径mm外径千分尺不超过标称直径偏差的5即05mmgbt4909mm外径千分尺08mm轴线上同一截面最大和最小外径之差gbt4909机械及电性h12a2h13a4h14a6h16a8nmm2拉力机抗拉强度60908011095115110130120150gbt4909拉力机伸长率251311qj5720电阻27552785280128012801gbt3048圆铜线ty300gbt39532008外观目测光洁无氧化变色飞边等不得有与良好工业品不相称的缺陷直径mm外径千分尺不超过标称直径偏差的1即003mmgbt4909mm外径千分尺不超过标称直径偏差的绝对值即003mmgbt4909抗拉强度nmm2拉力机389gbt4909伸长率gbt490920电阻率qj57001777gbt3048镀锡软圆铜线gbt4910外观目测镀锡层光滑连续不得有与良好工业品不相称的缺陷直径mm外径千分尺满足gbt49102009标准规定gbt4909伸长率拉力机gbt4909名称检查项目单位检测方式检测标准备注200920电阻率qj57gbt3048各类挤包电缆料包装目测内外包装电缆料标识检测报告颜色型号等参数外观目测塑化良好色泽均匀大小均一切面及外表不应有明显的杂质密度gcm3电子密度天普通阻燃pvc料不大于142143内屏料不大于120交联料不大于0933无卤低烟不大于145gbt1033老化前后断裂伸长率塑料拉力机仅针对ccc产品用聚氯乙烯料要求至少三个月一次老化前的拉力试验满足gbt88152008电线电缆用软聚氯乙烯塑料标准规定gbt2951老化前后拉伸强度塑料拉力机gbt2951镀锌钢带ydt0242008外观目测镀层应均匀完整镀层不剥落无裂纹无锈无漏镀厚度及偏差mm测厚仪02mm00200205mm00500308mm006004gbt4909宽度及偏差mm卡尺宽度不大于25mm偏差为05mm以上偏差为07mmgbt4909镰刀弯mmm1m直尺宽度不大于35mm镰刀弯不大于3宽度不大于45镰刀弯不大于4其余不大于5镀锌钢丝gbt34282012外观目测光洁无不得有与良好工业品不相称的缺陷直径及允许偏差mm千分尺满足gbt34282012标准规定gbt49091应力mpa拉力机伸长率拉力机gbt4909抗张强度mpa拉力机gbt4909卷绕性能卷绕机gbt4909镀锌钢绞外观目测无明显划痕压痕等目力可见缺陷名称检查项目单

电线电缆检验规程

电线电缆检验规程 第一部分:产品例行试验1范围本规程规定了电缆产品例行试验的定义、总要求、产品执行标准、试验项目、试验指标要求以及判定准则。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T3048-1994电线电缆电性能试验方法 GB/T3956-1997电缆的导体GB5023-1997额定电压450/750V 及以下聚氯乙烯绝缘电缆 GB9330-1988塑料绝缘控制电缆GB/T12706-2002额定电压1kV (Um =1.2kV )到35kV (Um =40.5kV )挤包绝缘电力电缆及附件GB12527-1990额定电压1kV 及以下架空绝缘电缆 GB14049-1993额定电压10kV 、35kV 架空绝缘电缆 GB/T19666-2005阻燃和耐火电线电缆通则JB/T8734-1997额定电压450/750V 及以下聚氯乙烯绝缘电缆电线和软线 额定电压1kV 、10kV 钢芯铝绞线线芯架空绝缘电缆 额定电压0.6/1kV 挤包绝缘电力电缆额定电压450/750V 及以下交联聚乙烯绝缘控制电缆 额定电压450/750V 及以下交联聚乙烯绝缘电缆 额定电压0.6/1kV 及以下塑料绝缘金属屏蔽电力电缆额定电压450/750V 及以下聚氯乙烯绝缘金属屏蔽钢带铠装控制电缆3定义例行试验(试验代号R ),由制造方在成品电缆的所有制造长度上进行的试验,以检验所有电缆是否符合规定的要求。

4总要求4.1 例行试验应在每一个电缆制造长度上进行 4.2 例行试验应在环境温度下进行。

Q/12BJ4881-2005 Q/12BJ4973-2005 Q/12BJ4977-2005 Q/12BJ5139-2003 Q/12BJ5142-2003 Q/12BJ5145-20035额定电压1kV和3kV电力电缆5.1产品执行标准GB/T12706.1-2002《额定电压lkV到35kV挤包绝缘电力电缆及附件第1部分:额定电压lkV和3kV 电缆》Q/12BJ4973-2005《额定电压0.6/lkV挤包绝缘电力电缆》Q/12BJ5142-2003《额定电压0.6/1kV及以下塑料绝缘金属屏蔽电力电缆》GB/T19666-2005《阻燃和耐火电线电缆通则》5.2例行试验项目5.35.3.120°C导体直流电阻应对所有导体进行测量,如果有同心导体也应包括在内,试验结果应不超过附录A(标准的附录)规定的相应的最大值。

电线电缆检验要求(材料、过程、成品及印字)

符合工艺规定,尤其对于紧压型电力、架空绝缘电缆及BVR产品,有最少根数的限制,

工艺规定

绞向

/

相邻绞线绞向相反,最外层为一般左向,架空导线为右向

工艺规定

注意力缆和架空导线的区别

节距

mm

钢尺或其他

内外层节距符合工艺要求,尤其注意:裸绞线检测节径比

工艺规定

铝合金导体尤为注意

外形尺寸

mm

卡尺

非紧压、紧压圆形、紧压异型线等符合工艺规定

直径

mm

外径千分尺

满足GB/T4910-2009标准规定

GB/T4909

伸长率

%

拉力机

GB/T4909

20℃电阻率

Ω·mm2/m

QJ57

GB/T3048

各类挤包电缆料

包装

/

目测

内外包装、电缆料标识、检测报告、颜色、型号等参数

外观

/

目测

塑化良好,色泽均匀,大小均一,切面及外表不应有明显的杂质

密度

g/cm3

GB/T4909

不圆度

mm

外径千分尺

不超过标称直径偏差的绝对值,即0.03mm

GB/T4909

抗拉强度

N/mm2

拉力机

≥389

GB/T4909

伸长率

%

拉力机

≥1

GB/T4909

20℃电阻率

Ω·mm2/m

QJ57

≤0.01777

GB/T3048

镀锡软圆铜线

GB/T4910-2009

外观

/

目测

镀锡层光滑连续,不得有与良好工业品不相称的缺陷

GB/T4909

退火铜丝仅检测伸长率

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试验条件:

150±2 1

5.2 试验条件:

--刀口上施加的压力

6

--载荷下加热时间

6.1 --温度

℃

80±2

试验结果:

--压痕深度,最大中间值

%

50

6.2 低温弯曲试验

试验条件:

--温度

℃

-15±2

--施加低温时间

h

试验结果

7

低温拉伸试验

7.1 试验条件

--温度

℃

-15±2

--施加低温时间

h

7.2 试验结果

第 8页 共 10 页

※PVC 护套物理性能指标:

序号

试验项目

1 抗张强度和断裂伸长率 1.1 交货状态原始性能 1.1. 抗张强度原始值: 1 --最小中间值

断裂伸长率原始值: 1.1. --最小中间值 2 空气烘箱老化后的性能

老化条件: 1.2 --温度 1.2. --时间 1 老化后抗张强度

50

低温弯曲试验

%

6 试验条件:

6.1 --温度

-15±2

--施加低温时间

℃

试验结果

h

6.2 低温拉伸试验

试验条件

--温度

-15±2

--施加低温时间

℃

试验结果

h

7 --最小伸长率

20

7.1 低温冲击试验

%

试验条件

--温度

7.2 --施加低温时间

℃ -15±2

--落锤质量

8 试验结果

8.1 热稳定性试验

第 3页 共 10 页

获得 0.8mm 厚度,允许最小厚度为 0.6mm。 如果试样为管状,将试样切成约 100mm 长的小段,抽出导体。 管状截面尺寸计算:

A=3.14×(D-δ) × δ D:绝缘外径平均值 mm δ:绝缘厚度平均值 mm 11.2 护套试样制备按照 11.1 执行。 11.3 试验的结果 老化前试样结果最少为 4 个有效值。 12、导体直流电阻的测量 12.1 试样截取 从被试电缆上取试样一根长度不小于 1.2m 的试样,去除导体上的外表面,也可以只去除试样两端与 测量系统相连部位覆盖物,露出导体。去除覆盖物应小心进行,以免损伤导体。 12.2 试样表面的处理 试样接入测量系统前,应预先清洁其连接部位的导体表面,去除附着物、污秽和油垢。连接处表面的 氧化层尽可能除尽。 12.3 试验的要求 12.3.1 测量导体电阻的房间应保持在 20℃范围内。并且保持良好的保温时间。 12.3.2 在满足试验系统灵敏度要求的情况下,应尽量选择最小的测试电流,以免引起过大的温升。 12.3.3 标准温度下单位长度电阻值换算

a)当试件内侧为圆时,应按图 1 径向测量 6 点; b)电缆扁平并排挤出时,应按照图 6 径向测量 6 点; c)电缆非圆形内表面时,应按照图 6 径向测量 6 点; 8、外径尺寸测量 8.1 测量步骤 a)电线电缆外径不超过 25mm 时,用测微计、投影仪或类似的仪器在相互垂直的两个方向上分别测量; b)电缆外径超过 25mm 时使用测量带,游标卡尺测量(游标卡尺测量时,测量电缆两个相互垂直的方 向); 9、成品电缆椭圆度 在圆形护套电缆的同一截面上测得的最大外径和最小外径之差(F 值)应不超过平均外径的 15%,测 量两处,取最大差值。 10、绝缘电阻试验 10.1 试样的制备 试样有效长度不下于 5 米,并注意不损伤绝缘表面。 浸水试验时,试样两端头露出水面的长度应不小于 250mm,绝缘部分露出的长度不小于 150mm。露出 的绝缘表面应保持干燥和清净。 10.2 试验计算公式 RL=RX×L RL 每公里长度绝缘电阻,单位为兆欧千米(MΩ•Km) RX 试样绝缘电阻,单位为兆欧(MΩ) L 试样有效测量长度,单位为千米(Km) 11、绝缘、护套的老化前试验 从每个被试绝缘线芯试样上切去足够长的样段,供老花前机械性能试验用试样至少 5 个。 11.1 试样制备 试样应削平,使标记线之间具有平行的表面。试样的厚度应不小于 0.8mm,不大于 2.0mm。如果不能

12.3.5 单芯和多芯电缆最大电阻见表 2。

标称 截面 mm2 0.3 0.5 0.75

1 1.5 2.5 4 6 10 16 25 35 50 70 95

不镀金属 69.2 36.0 24.5 18.1 12.1 7.41 4.61 3.08 1.83 1.15 0.727 0.524 0.387 0.268 0.193

…………………………………………………………………………………………………………………………………………………

额定电压 450/750V 及以下电线电缆 成品检验规范 技术文件

编号: 版本号: 发布日期: 实施日期: 受控状态:

年月日 年月日

编制:

审核:

批准:

…………………………………………………………………………………………………………………………………………………

6.4 绝缘的标称厚度见技术工艺要求。 7、护套厚度测量 7.1 去除护套内,外所有元件(若有的话),应用适当的工具(锋利的刀片如美工刀片等)沿着与导 体轴线相垂直的平面切取薄片。 7.2 如果护套上有压印标记凹痕,则会使该处厚度变薄,因此试件应取包含该标志的一段。 7.3 测量步骤

第 2页 共 10 页

--最小中间值 --最大变化率 1.2. 老化后断裂伸长率: 2 --最小中间值 --最大变化率 失重试验 1.2. 老化条件: 3 --温度 --时间 失重: 2 --最大值 2.1 非污染试验 老化条件 --时间 2.2 老化后机械性能 老化后抗张强度 3 --最小中间值 3.1 --最大变化率 老化后断裂伸长率: 3.2 --最小中间值 --最大变化率 热冲击试验 4 试验条件: 4.1 --温度 --时间 高温压力试验

单位 PVC/ST4

N/mm2 12.5 % 125

℃ 80±2 h 7×24

N/mm2 12.5 % ±20

% 125 % ±20

℃ 80±2 h 7×24

mg/cm 2.0

2

80±2 ℃ 7×24 h

N/mm2 %

% %

12.5 ±20

125 ±20

150±2 ℃1 h

PVC/ST5

10.0 150

10.0 150

80±2 7×24 10.0 ±20 150 ±20

80±2 7×24 2.0 80±2 7×24

10.0 ±20 125 ±20

150±2 1

PVC/E

15.0 150

135±2 7×24 15.0 ±25 150 ±25

115±2 10×24 2.0 100±2 10×24

15.0 ±25 150 ±25

1000 R20= RX Kt ·

L 式中:

R20—20℃时每千米长度电阻值,单位为欧每千米(Ω/km);

RX—t℃时 L 长导体的实测电阻值,单位为欧(Ω);

L—试样测量长度,(m);

第 4页 共 10 页

Kt—电阻温度校正系数。 12.3.4 温度换算系数公式

1 Kt=

1+K(t-20) K—金属导体换算系数

N/mm2 %

℃ h N/mm2 % % %

℃ h mg/cm2 ℃ h

N/mm2 % % %

℃ h

PVC/C

12.5 125

80±2 7×24 12.5 ±20 125 ±20

80±2 7×24 2.0 80±2 7×24

12.5 ±20 125 ±20

150±2 1

第 7页 共 10 页

PVC/D

试样都合格,样品所取批次的电缆应认为符合本部分要求。如果加试样品中有一个试样不合格,则认

为抽取该试样的这批电缆不符合本部分。

14、交货长度

允许长度短于 10 米的短段交货,其数量不超过交货总长度 10%,且每件中的短段数量不超过 5 个。

长度计算误差不超过±0.5%。

第 6页 共 10 页

※PVC 绝缘物理性能指标:

13.1 电线电缆成品的抽样应在每一批同一型号和规格电线电缆中的一根制造长度的电线电缆上进

行,抽样数量按照表 3。

抽样试样数量 表 3

多芯电线电缆

电缆长度/km

单芯电线电缆

抽样数

>2

≤10

>4

≤20

1

>10

≤20

>20

≤40

2

第 5页 共 10 页

>20

≤30

>40

≤60

3

13.2 复试

如果任一试样没有通过试验,应从同一批中再取两个附加试样就不合格项目重新试验。如果两个附加

80±2 7×24 10.0 ±20 150 ±20

80±2 7×24 2.0 80±2 7×24

10.0 ±20 125 ±20

150±2 1

第 9页 共 10 页

PVC/ST9

12.5 125

80±2 7×24 12.5 ±20 125 ±20

80±2 7×24 2.0 80±2 7×24

12.5 ±20 125 ±20

6、绝缘尺寸的测量

6.1 测量装置

读数显微镜或放大倍数至少 10 倍的投影仪,两种装置读数均应至 0.01mm。

第 1页 共 10 页

6.2 试样的制备 从绝缘上抽出导体小心操作以免损坏绝缘。 每一个试验应由一绝缘薄片组成,应用适当的工具(锋利的刀片如美工刀片等)沿着与导体轴线相垂 直的平面切取薄片。 如果绝缘上有压印标记凹痕,则会使该处厚度变薄,因此试件应取包含该标志的一段。 6.3 测量的步骤 将试件置于装置的工作面上,切割面与光轴垂直。 a)当试件内侧为圆形时,应按图 1 径向测量 6 点。 b)当绝缘从圆形绞合导体上截取时,应按图 4 径向测量 6 点;