隧道式叶丝回潮机蒸汽压力自动控制改进

松散回潮出口叶片结块原因及改进

松散回潮出口叶片结块原因及改进作者:杨明来源:《中国科技博览》2015年第14期[摘要]本文阐明了松散回潮工作原理和工艺任务,在制丝生产线,切片后的烟块进入松散回潮机,增加烟片的含水率和温度,使切片后烟片松散,提高烟片的耐加工性,实际生产中,松散回潮出口经常有未松散开的烟饼,造成后工序堵料故障,经过对滚筒内部是耙钉数量、热风温度、滚筒转速、倾角、切片数量等方面的分析,对各项参数进行优化,实现松散回潮出口叶片结块明显减少。

[关键词]松散回潮滚筒叶片结块中图分类号:TG329 文献标识码:A 文章编号:1009-914X(2015)14-0297-010 引言在烟草制丝工艺过程中,制叶丝线一般主要加工工序依次为切片、松散回潮、润叶加料、切叶丝、烘叶丝、配比加香,然后将成品烟丝输送至卷包车间。

在这个过程中,松散回潮作为制叶丝线始端影响过程产品感官质量的第一道加工工序,其加工质量会影响到后续润叶加料、切叶丝、烘叶丝等主要工序工艺质量指标稳定性。

松散回潮工序工艺任务是增加烟片的含水率和温度,提高烟片的耐加工性,使切片后烟片松散,烟片无结块、结团现象,烟片的感官质量得到提高。

松散回潮的工作原理是切片后烟块由一台进料振槽送入到旋转滚筒中,由滚筒内耙钉挑起并沿轴向缓慢移动,落下再被挑起,在此过程中受循环热风以及补充蒸汽的加温,并由水、汽喷嘴将水、汽混合后的雾化水均匀地喷洒到叶片上,使叶片得到所需的温、湿度,烟块松散,进而渐循前进,直至从出料口处输出。

整个管路控制系统和电气系统可以达到自动控制叶片增温增湿时物料流量变化所需的喷水量、蒸汽流量、热风循环风量及温度、滚筒转速的目的。

1 生产现状松散回潮机的结构主要由机架、滚筒、出料斗及其支架、进料支架、传动装置、清扫装置、管路控制系统、热风循环系统、电气系统等组成,在一定的高温高湿环境下,通过滚筒内装有的导流板和耙钉进行引导和松散,达到符合工艺要求的烟片。

在生产中,松散回潮出口常有较多烟饼,有的配方每批捡烟饼能达20公斤左右,烟饼会造成除杂器堵料从而影响生产,烟饼内部烟叶回潮不透彻,温度水分均不达标,对后工段工艺达标也会产生影响。

卷烟工艺1

5、影响加料质量的原因 料液施加不均匀 叶片含水率不均匀 叶片温度达不到规定要求

六、配叶贮叶

配叶是将同一批次不同类型等级的烟片 掺配。贮叶是将烟片贮存一段时间,以 平衡烟片的水分、温度、料液 1、工艺任务 使各组分烟片进一步混配均匀

内翻滚的烟叶上,120~150℃

五、烟片预配

1、工艺任务 1)使各品种、等级是烟片初步掺配均匀。 2)为加料工序提供稳定的物料流量。 2、贮柜 3、技术要点 1)贮柜应有明显的标志,不得错牌 2)不得边进边出 3)每批烟片应贮于同一柜中

六、筛分和加料

1、工艺任务 筛除6mm以下的烟片 对烟片准确均匀的施加料液 适当提高烟片的含水率和温度

2、叶丝和梗丝的配比符合工艺要求,以满 足后序的工艺要求。

3、通过加料加香,促进烟叶内在质量的醇 化,可以改变卷烟的燃吸品质。

三、制丝生产线简介

(一)COMAS制丝生产线简介 1、卧式打叶机 2、润叶加料均设置红外线水分探测,其水

分和料液施加量由中央MICON自动控制

3、塔式梗丝膨胀,还设置故障显示和声光 报警工序。

6、凉包:室温 四)采用打叶复烤的优越性

1、可以减少烟叶的造碎 2、可以向烟厂提供规格化的原料 3、可以改善烟厂环境,节约费用 4、可使加工工艺合理化

第 二节 烟叶的发酵与醇化

新烟:当年收获未经一年以上贮存 陈烟:经一年以上贮存醇化的烟叶 发酵的作用:提高它的内外在质量,使其 更加适合于卷烟工业的需要,提高卷烟质 量。 方法:自然醇化、人工发酵、堆积发酵

卷烟工艺

目录 概述 烟草原料初加工 卷烟制造工艺原理与工艺流程 制丝工艺 卷烟标准

第一章 概述

一、概念

卷烟工艺:是研究将烟叶原料和卷烟材 料加工成卷烟产品的方法、过程和技术 的一门学科。 目标:“优质、低耗、高效、安全” 原则:先进、合理、经济、适用

制丝车间工艺质量保障

制丝车间工艺质量保障本资料由豆丁若莲文档搜集更多文档请点击/ljk99制丝的工艺任务是按产品设计的要求,将不同等级、品种的烟叶(烟梗)和掺配物组成的叶组配方,通过相应的加工工序,利用蒸汽、水和气的综合作用,实现烟片(烟梗)的形状、尺寸、成分和性质的不断变化,生产出符合设计要求的卷烟产品。

制丝是卷烟加工过程的一个重要环节,其加工水平的高低直接影响到卷烟内在质量的稳定与提高,对保证卷烟风格的稳定性以及在生产过程中的降耗都起到至关重要的作用。

一、制丝过程可控制的主要工艺参数(1)松片回潮:滚筒式回潮机对出口物料的水分和温度进行开环控制,要保证出口物料的水分和温度的稳定,需要保证进滚筒物料的流量、蒸汽和水压的稳定,同时要考虑物料的本身的品质(水分、吸水性等)。

本工序的指标控制采用开环控制,需要控制过程加水量、蒸汽施加量、滚筒筒体转速、热风温度、热风风量、排潮量等参数。

(2)润叶加料:采用压缩空气和蒸汽作为加料的动力,利用调节阀、流量计进行加料量的闭环控制,加料控制精度小于1.0%,可设定和修改进行PID调节的参数,主要控制的参数有来料流量、空压和温度。

(3)烘丝控制:采用蒸汽作为叶丝干燥的动力,利用调节阀、水分仪,对温度、水分进行闭环控制,水分控制精度±0.5%以内,可设定和修改进行PID调节的参数。

主要控制的参数有来料流量、筒体转速、筒体温度、蒸汽压力、热风温度、热风风量、排潮量等。

(4)超热气流干燥:采用热风作为叶丝干燥的动力。

利用调节阀、水分仪、温度仪,对温度、水分进行闭环控制,水分控制精度±0.8%以内,可设定和修改进行PID调节的参数。

主要控制的参数有来料流量、热风温度、热风风量、来料水分等。

(5)加香:采用空压作为烟丝加香的动力。

利用调节阀、流量计进行加香量的闭环控制,加香控制精度小于0.5%,可设定和修改进行PID调节的参数。

主要控制的参数有来料流量、空压和加香比例等。

烟草松散回潮水分控制模式的改进

烟草松散回潮水分控制模式的改进【摘要】对松散回潮水分控制模式进行改进,提出新的控制算法,并找出最佳参数组合,对提高出口水分稳定性和提升产品质量具有重大意义。

【关键词】制丝;松散回潮;水分控制模式;控制算法当前烟草行业竞争激烈,高质量的产品势必会提高企业竞争力。

卷烟制丝工艺是卷烟生产的主要工艺,松散回潮作为制丝过程主要加工工序,其出口水分是影响后续工序产品质量的关键质量指标。

当前行业内松散回潮出口水分控制主要采用闭环控制和开环控制,闭环控制会根据实时出口水分自动调节加水量,从而控制出口水分,但自动调节存在滞后性且控制算法不能完美消除诸多因素影响;开环控制模式主要根据经验进行水分调节,即便很好的保证加水总量却不能保证烟叶水分均匀性,所以建立一种创新性的水分控制模式非常重要,在保证其它质量指标不受影响的前提下,既保证加水总量,又能保证烟叶水分均匀性,从而提高烟叶感官质量,满足后续工序工艺要求。

1.松散回潮工序简介在烟草制丝工艺过程中,制叶丝线一般主要加工工序依次为切片、松散回潮、润叶加料、切叶丝、烘叶丝、配比加香,然后将成品烟丝输送至卷包车间。

在这个过程中,松散回潮作为制叶丝线始端影响过程产品感官质量的第一道加工工序,其加工质量会影响到后续润叶加料、切叶丝、烘叶丝等主要工序工艺质量指标稳定性。

松散回潮工艺任务主要是将切片工序后的烟块进行进一步松散,并对烟片进行连续均匀地增温和增湿,使其成为具备一定温度和水分的松软烟叶,以提高烟片的韧性和耐加工性,为后续工序提供满足工艺质量要求的烟叶。

在切片工序后,烟叶是以干燥烟块的形态输送至松散回潮工序,回潮机主要通过程序控制加水系统、热风循环系统、排潮系统、传动系统等输出满足工艺规定水分、温度的松散烟片,确保烟叶无结团现象,且感官质量有所提升。

2.松散回潮传统水分控制模式以传统开环控制模式为例,即出口水分变化不参与控制,也就是说PLC程序不能根据来料水分的波动和出口水分的变化进行水分控制。

隧道式叶丝回潮机的改进与应用

4柜 5柜 2柜 4柜 3柜 1柜 5柜 2柜 2柜 2柜 4柜 4柜

3柜

2 0 . . 8柜 0 964 2 0 . . 9柜 0 96 5 2 0 . . 7柜 0 966 2 0 . . 9柜 0 967 2 0 . . 5柜 0 968 2 0 . . 1 8柜 0 9 6 1 2 0 . . 2 9柜 0 9 6 1 2 0 . . 3 7柜 0 961 2 0 . . 4 7柜 0 9 6 1 2 0 . . 5 6柜 0 961 2 0 . . 8 9柜 0 961 2 0 . . 9 8柜 0 961

此 ,越 积越 多 的冷 凝水 由于 无处 释放 , 只能 通过 隧 道式 叶丝 回 潮机 的蒸 汽

1W Q7 型 麓道 式 叶丝 回潮机 结构 及工 作原 理简 介 1A 1 W 7 1型隧 道式 叶丝 回潮 机在 我 厂主 要用 于制 丝线 上 的制 叶丝 工序 , q lA 其 功 能是将 经 切丝 后 的叶 丝进 行加 温 加湿 及膨 胀 处理 后送 入 烘丝 机进 行 烘 于 。主 要 由隧 道式 槽 体 ( 工作 室 ) 、振动 体 、传 动装 置 、机 架 、 电气 系 统 及 管路 系 统等 部分 组成 。该机 的 工作 室 为四 周填 有 隔热材 料 的隧 道 、其 底 部 的夹 层板 上 纵横 交错 地 排列 着许 多 精密 加 工 的蒸汽 喷 孔 ,从切 丝机 输 送 来 的 叶丝进 入 本机 隧 道式 振槽 后 ,在 机械 振动 和 饱和 蒸汽 喷射 作 用下 ,急 剧 地翻 腾滚 转 ,与 蒸汽 充 分混 合接 触 ,大 量 吸取 热能 ,被 迅速 加 热到 水 的 沸 点并 使 叶丝 内部 水份 蒸 发 , 同时又 不 断从 周 围热汽 中 吸收水 份 ,再 蒸 发 汽 化 如 此连 续 反 复 ,促 使 木质 纤 维 的 体积 高度 膨 胀 , 经 过烘 丝 机 干 燥 定 形 ,使 叶丝疏 松且 有较 好 的弹性 ,增 加填 充力 。 2改 进前 叶丝 回潮 机存在 的 问墨

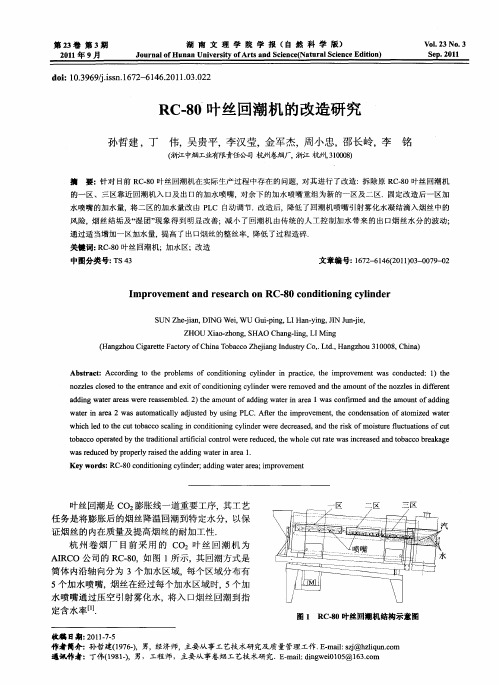

RC-80叶丝回潮机的改造研究

关键 词: C8 R. 0叶丝回潮机 ; 水区; 加 改造

中图分类 号: S 3 T 4 文章编号: 6 2 6 4 (0 10— 0 9 0 17 — 162 1)3 0 7— 2

I mpr ve e ta e e r h o o m n nd r s a c n RC- 0 c ndii ni y i 8 o to ng c lnde r

n z l sco e h nr n e a d e i o o d t n n y i d r r e v d a d t e a u t f h o z e i e e t o z e l s d t t e e ta c n x t fc n ii i g c l e o o n we er mo e n mo n e n z l si d f r n h o t n

Ab ta t sr c:Ac odn o t e po lms o o dt nn yid ri rcie he i r v m e twa o d ce :1 he c r ig t h r be fc n io ig c l e n p a t ,t mpo e n s c n u td )t i n c

( 浙江中烟工业有限责任. 司 杭州卷烟厂, / 厶 \ 浙江 杭州,10 8 300 )

摘 要:针对 目前 R .0叶丝回潮机在实 际生产过程 中存在 的问题,对其进行 了改造 : 除原 R 一0叶丝回潮 机 C8 拆 C8

铭

的 一 区 、三 区 靠 近 回 潮 机 入 口及 出 口 的加 水 喷 嘴 ,对 余 下 的加 水 喷 嘴 重 组 为 新 的一 区及 二 区 .固定 改 造 后 一 区 加

wa d c d b r p r ie e a d n tri r a 1 s e u e y p o e l r s d t d i g wae a e . r y a h n Ke r s RC- 0 c n i o i g c l d r a d n t r r a i r v me t y wo d : 8 o d t n n y i e ; d i g wae e ;mp o e n i n a

隧道式叶丝回潮机蒸汽压力自动控制改进

产量 , 5 4 0 0 0 0 t ; K_工作面回采率, 9 5 %。

算: Q N= 【 ( C I ・ C 2 ) Q v] / ( C N+ C 2 - 1 ) = 【 ( 1 3 %- 7 %) ×3 . o ] / ( 9 7 %+ 7 % 监测报告 、 分 析 日报表两 种方式提供给 有关人员 的同时 , 自动

.

1 ) = 4 . 5 m3 / mi n = 2 7 0 mV h 。 式 中: QN . 一注氮流量 , m 3 / mi n ; Q N 一采 存 入数据库 中 ,以便 今后对某种 气体含量的变化趋 势进行 分

自动控制水平 的同时稳定提 高了产品质 量。 【 关键词】 隧道 式叶丝回潮机; P L C控 制器; P I 【 ) 调节; S P C统计过程控制

一

、

存在 的问题

目前制丝线 生产加 工牌 号较多 , 各牌 号工艺标准 之间差别 较大 , 为了满足工 艺标准 的要求 , 在生产 过程中设备 的某 些节 点需要频繁调整才能满足生产过程 中加工控制 的要求。就薄板

该系 统结合 了色谱监测 的高灵敏度 , 束管采样 直接 、 无 污

空区氧 化带 的漏风 量 , m3 / mi n ; C1 一 采空 区氧化 带 内原 始氧浓 析, 预报煤炭 自燃 的趋势 ; 预测预报 发火点的温度变化 。 度( 取 平均值) ; C 2 一注 氮防火惰化指标 , 取 7 . 0 %; C N 一 注入氮

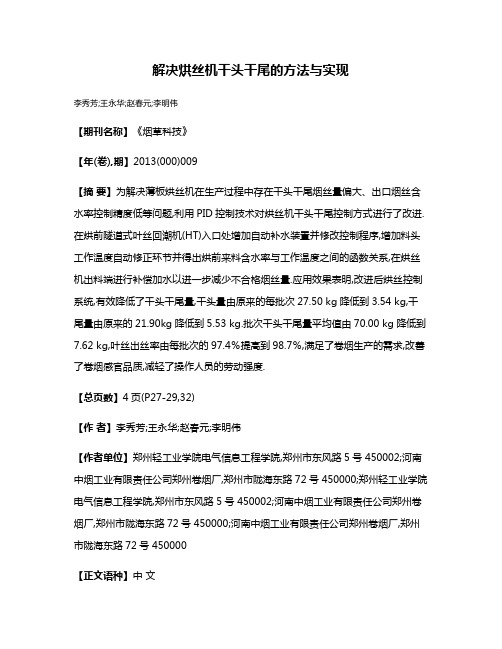

解决烘丝机干头干尾的方法与实现

解决烘丝机干头干尾的方法与实现李秀芳;王永华;赵春元;李明伟【期刊名称】《烟草科技》【年(卷),期】2013(000)009【摘要】为解决薄板烘丝机在生产过程中存在干头干尾烟丝量偏大、出口烟丝含水率控制精度低等问题,利用PID控制技术对烘丝机干头干尾控制方式进行了改进.在烘前隧道式叶丝回潮机(HT)入口处增加自动补水装置并修改控制程序,增加料头工作温度自动修正环节并得出烘前来料含水率与工作温度之间的函数关系,在烘丝机出料端进行补偿加水以进一步减少不合格烟丝量.应用效果表明,改进后烘丝控制系统,有效降低了干头干尾量,干头量由原来的每批次27.50 kg降低到3.54 kg,干尾量由原来的21.90kg降低到5.53 kg.批次干头干尾量平均值由70.00 kg降低到7.62 kg,叶丝出丝率由每批次的97.4%提高到98.7%,满足了卷烟生产的需求,改善了卷烟感官品质,减轻了操作人员的劳动强度.【总页数】4页(P27-29,32)【作者】李秀芳;王永华;赵春元;李明伟【作者单位】郑州轻工业学院电气信息工程学院,郑州市东风路5号 450002;河南中烟工业有限责任公司郑州卷烟厂,郑州市陇海东路72号 450000;郑州轻工业学院电气信息工程学院,郑州市东风路5号 450002;河南中烟工业有限责任公司郑州卷烟厂,郑州市陇海东路72号 450000;河南中烟工业有限责任公司郑州卷烟厂,郑州市陇海东路72号 450000【正文语种】中文【中图分类】TS432【相关文献】1.逆流式滚筒烘丝机干头干尾控制的一种方法 [J], 仝智强2.滚筒烘丝机干头干尾量的计算方法 [J], 李雯琦;张超;李善莲;易斌;王晓辉;端凯;聂蓉3.优化滚筒烘丝机控制模式降低干头干尾量 [J], GAO Zhanyong;HUA Yikun;YANG Jingjin;WANG Xianguo;GAO Hui;FANG Zhikun;LI Zhihong;WANG Hui4.滚筒式烘丝机"干头干尾"控制模式研究 [J], 罗一鸣;何国兴;张献英5.薄板烘丝机干头干尾量改进研究 [J], 赵凡;李银华;郑伟因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

隧道式叶丝回潮机蒸汽压力自动控制改进

【摘要】本文通过对隧道式叶丝回潮机蒸汽压力控制系统经过改进,实现隧道式叶丝回潮机蒸汽压力自动控制,在提高设备自动控制水平的同时稳定提高了产品质量。

【关键词】隧道式叶丝回潮机;plc控制器;pid调节;spc统计过程控制

一、存在的问题

目前制丝线生产加工牌号较多,各牌号工艺标准之间差别较大,为了满足工艺标准的要求,在生产过程中设备的某些节点需要频繁调整才能满足生产过程中加工控制的要求。

就薄板烘丝工序而言,存在以下两个问题:一是隧道式叶丝回潮机蒸汽压力无法自动调节。

隧道式叶丝回潮机蒸汽压力是薄板烘丝工序重要的工艺标准之一,对入口物料水分影响较大,其调节需要根据各牌号的工艺标准,由维修人员在生产间隙通过调整蒸汽减压阀来调整蒸汽压力,操作非常不方便,同时增加了换牌号的间隙时间和能源浪费。

二是隧道式叶丝回潮机蒸汽管路系统除减压阀外无法实现其他方式的压力

控制,如生产过程中主进蒸汽压力出现波动,或不同牌号需要的工作蒸汽压力不同时,无法对隧道式叶丝回潮机工作蒸汽压力及时进行调节。

二、改进内容

1.改进方案。

通过在隧道式叶丝回潮机蒸汽管路系统安装压力

检测装置和压力控制装置,通过plc控制系统根据工艺标准设定值自动跟踪控制,具备在无人干预的情况下,自动满足生产过程工艺的要求。

本次改进采用一个带模拟量输出,测量范围0-1.6mpa的压力传感器。

将模拟量输出检测值送入plc控制器,根据工艺设定值经plc控制系统的pid调节后输出给压力控制薄膜阀,使阀门开度大小根据设定蒸汽压力自动调节,控制通入隧道式叶丝回潮机内的蒸汽压力,从而达到自动控制蒸汽压力的目的,控制原理见图1。

蒸汽压力设定标准自动从生产制造系统自动下达,避免人为的干预。

图1 改进方案控制原理图

2.改进内容。

一是定位器及压力传感器安装。

在隧道式叶丝回潮机主进蒸汽管道上安装了e+h压力传感器,实现对生产过程中主进蒸汽压力变化的实时检测。

同时在隧道式叶丝回潮机主进蒸汽管道上,压力传感器前安装了斯派莎克带定位器的气动薄膜阀,实现了阀门开度的调节控制。

并将蒸汽压力检测值和阀门开度上传至制丝线集中监控系统,实现数据的上传和归档。

二是控制程序编制。

在叶丝处理段plc控制系统中增加蒸汽压力自动控制程序,对压力传感器检测到的模拟量进行处理,得到当前蒸汽压力值,并将其与工艺标准要求的蒸汽压力值进行对比,根据比较的结果通过pid控制器控制回潮机蒸汽管路气动薄膜阀开度,实现生产过程中ht压力的自动跟踪控制;同时,在制丝集中监控中控制画面中增加相应

内容,实现在手动或自动的情况下均能对隧道式叶丝回潮机蒸汽压力进行有效控制。

三是工艺标准自动下达。

根据工艺技术标准要求,将各牌号隧道式叶丝回潮机蒸汽压力设定值添加到生产标准中,并在生产时通过生产执行系统直接将该标准下发到隧道式叶丝回潮

机蒸汽压力控制系统,完成相关工艺标准的设定。

三、改进结论

(1)改造完成后,实现了隧道式叶丝回潮机工作蒸汽压力的自动控制,减少了生产过程中人为干扰因素和换牌号时间,降低了能源消耗,保证了生产过程的连续性。

(2)根据压力传感器检测值,自动调整阀门开度保证蒸汽压力的稳定,实现了蒸汽压力的自动闭环控制,大大降低了维修人员和中控操作人员的劳动强度。

(3)通过蒸汽压力的自动闭环控制,实现了隧道式叶丝回潮机蒸汽压力的自动调节,稳定了隧道式叶丝回潮机出口物料的水分,为薄板干燥后的产品质量稳定和提高提供了可靠保证。

图2 隧道式叶丝回潮机出口水分spc数据分析图

图3 薄板烘丝机出口水分spc数据分析图

图2为改造后隧道式叶丝回潮机出口水分spc统计过程控制统计图,图3为改造后薄板叶丝干燥出口物料的水分spc统计过程控制统计图。

通过对隧道式叶丝回潮机出口水分和薄板叶丝干燥出口水分数据的统计分析可以看出,改造后两个工艺点控制水平均较高,控制过程稳定。

参考文献

[1]隧道式叶丝回潮机使用说明书昆明船舶设备集团有限公司.2005

[2]廖常初.s7-300/400plc应用技术[m].机械工业出版社,2005。