马泰壕煤矿掘进机维修方案

煤矿掘进机日常检修及故障维修

当代化工研究Modem Chemical Research16综述与专论2021・07煤矿掘进机日常检T参及故障维F参*林雪华(山西晋煤集团赵庄煤业有限责任公司山西047605)摘耍:随着我国煤炭行业餉发展和进步,各类煤矿作业应用的新技术和新设备逐步引进到了煤矿的生产过程当中,有效提升了煤炭企业生产餉机械化和自动化程度,促进了煤矿作业生产能力与生产效率的双向提升,但煤矿掘进机餉a常运作仍然极易受到各类外界因素的影响而出现隐患和故障.因此,煤矿拡进机时a常检修和故障维修人员就要全面优化和完善煤矿掘进机的日常检修及故障维修工作机制,制定合理的检修与维修周期计划,以此来提升煤矿掘进机日常检修与故障维修的针对性和有效性.本文以佳木斯EBZ200煤巷机组掘进机为例,分析探讨了煤矿掘进机的日常检修与故障维修方法,以期为相关工作者的工作提供理论基础和实践借鉴.关键词:煤矿掘进机;日常检修;故障维修中图55•类号:T文献标识码:ADaily Maintenance and Fault Maintenance of Coal Mine RoadheaderLin Xuehua(Zhaozhuang Coal Industry Co.,Ltd.,Shanxi Jinmei Group,Shanxi,047605) Abstract:With the development and p rogress of C hina's coal industry,various new technologies and equipment used in coal mine operations are gradually introduced into the production process of c oal mines,yvhich effectively improves the mechanization and automation of c oal enterprises' production and promotes the two-way improvement of coal mine production capacity and production efficiency.However,the daily operation of coal roadheader is still vulnerable to various external f actors and causes hidden dangers and f ailures.Therefore,the daily maintenance and f ault maintenance p ersonnel of c oal mine roadheader should comprehensively optimize and p erfect the working mechanism of d aily maintenance and f ault maintenance of coal mine roadheader,and make a reasonable maintenance cycle plan,so as to improve the pertinence and effectiveness of daily maintenance and f ault maintenance of c oal mine roadheader.Taking Jiamusi EBZ200roadheader as an example,this paper analyzes and discusses the daily maintenance and f ault maintenance methods of c oal roadheader,hoping to provide theoretical basis and p ractical reference f or the work of related workers.Key words:coal mine roadheader^daily maintenance;fault maintenance煤矿掘进机是煤炭企业生产机械设备体系的重要组成部分,同时也是煤矿生产能力提升的重点和难点,这就对煤矿掘进机的日常检修和故障维修工作提出了更高的要求。

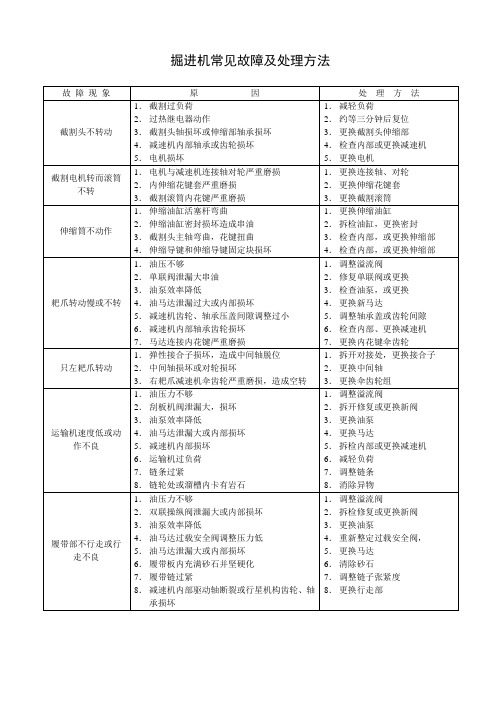

掘进机常见故障及处理方法

司机离开操作台时,必须断开掘进机上的电源。

2、掘进机停止工作和检修以及交班时,必须将掘进机切割头落地,并断开掘进机上的电源开关和磁力起动器的隔离开关。

3、开动掘进机前,必须发出警报。

只有在铲板前方和截割臂附近无人时,方可开动掘进机。

4、检修掘进机时,严禁其他人员在截割臂和转桥下方停留或作业。

5、掘进机工作和检修时,一定要注意观察迎头情况,发现有片帮、透水等征兆时,应立即停机,撤离人员。

6、要经常检查刮板链的磨损情况,磨损严重时要立即更换,以防发生断链伤人事故;经常检查各部油温情况,按规定换油、注油,要检查电缆的操作情况和接地保护装置,以防止触电事故的发生。

煤矿掘进机常见故障及维修措施探讨

FORUM 论坛管理56 /矿业装备 MINING EQUIPMENT煤矿掘进机常见故障及维修措施探讨□ 燕晓宇 大同煤矿集团机电装备制造有限公司随着煤矿行业的快速发展,掘进机被广泛应用于煤矿的开采中。

但由于掘进机的工作时间相对较长且煤矿环境相对恶劣,导致其在井下作业过程中出现了各种故障问题,严重影响着设备的生产效率和井下的工作安全。

因此,有必要对掘进机工作过程中常见的故障问题进行分析,定期开展掘进机设备的故障问题检查,结合工程实际及维修经验,提出科学、合理、有效的维修方法,以此保证掘进机的正常运转和煤矿的生产效率。

1 掘进机结构组成掘进机是一种以机械式方式击碎煤岩,具有截割、装载、转载机喷雾降尘等多种功能并能行走的掘进设备。

其整体结构主要由切割机构、装载机构、装运机构、行走机构、机架、水系统、液压系统等组成,如图所示。

其中,切割机构主要用于破碎煤岩表面上的煤层,形成不同形状的断面,以实现对煤层的破碎开采;装运机构是掘进机中的物料运输机构,主要将破碎后的煤矿物料通过刮板的运动装载,完成将物料输送至转载机上;行走机构主要用于支持整套掘进机设备,通过电机的驱动作用驱动掘进机向不同方向行驶;水系统设置了储水机构,可通过喷洒水雾,实现对井下环境的喷雾除尘功能,并可对截齿及电机等设备进行冷却,由此改善井下作业环境和设备的工作温度。

掘进机种类较多,如全断面掘进机、部分断面掘进机等,由于部分断面掘进机具有结构紧凑、操作方便、可靠性强等特点,目前在煤矿企业也得到广泛应用。

2 掘进机常见故障分析2.1 掘进机截割头故障掘进机由于长时间处于过负载和超长工作时间的状态,或电机内部出现了系统损坏而使电机内部温度过高,最终导致截割头出现不转动现象;随着掘进机的掘进深度不断增大或截割头在掘进过程中的速度不断变化,导致截割头的截齿出现较大程度的损耗;另外,由于所掘进的岩石硬度过硬,截割头的截齿出现了严重的磨损、缺齿及断齿现象,导致截割头在工作过程中出现了较大幅度的振动现象;回转台紧固螺栓及悬臂液压缸铰轴的松动和磨损也会导致截割头出现大幅度的振动现象。

掘进机常见故障处理及日常维护

掘进机常见故障处理及日常维护摘要:本文分析介绍了煤矿掘进机常见的故障与处理方法和掘进机的日常维护与保养问题。

关键词:煤矿巷道;掘进机;故障处理;维护;技术引言:现代煤矿,使用掘进机非常普遍。

掘进机作为巷道综掘机械化的关键设备,其主要功能就是用来破落和装载煤岩。

它性能的好坏直接影响巷道掘进的速度和质量。

为了使掘进机能够发挥正常的掘进作用,对出现的问题就要做到及时发现,以便及时得到处理。

因此,日常的维护和检测非常重要。

维护好掘进机,以免在使用过程中出现不必要的故障影响生产。

一般来说,在故障频繁发生时,且又不能迅速的进行故障判断与处理,尤其是岩巷掘进机切割介质为岩石的情况下,明显会增加综掘机的故障率,这就要特别注意。

1.掘进机常见的故障与处理方法1)机械故障。

①截割部分。

像截割头锈住、电动机温度高现象。

主要表现为:负荷过大,截割部、电动机内置受损。

这时需要减少负荷,进行内部整修。

至于截齿损耗量大,这是因钻入过长、截割头转动速率大导致。

这需要降低钻入量,减少牵引速度。

若截割头振动大,是因截割岩石太硬导致截齿极度受损、齿轮缺少,悬臂液压缸铰轴处的损坏,回转台螺丝不牢固等。

这需要降低钻进速度与深度,补齐齿轮,重心换铰轴套等处理。

②行走部分。

对驱动链轮不运行,这主要是因液压系统破猫、液压马达受损;对减速器遭到的破坏。

这需要对液压系统、液压马达做检测。

对履带速度慢,是因液压系统流量低。

这应检查油箱油位驱动链轮转动,但履带不能跳链,其为履带不牢固原因。

需要对液压缸整顿,让张紧适度。

③装运部分。

刮板链不运作的原因是出现了电动机、联轴节、刮板减速器受损或链条不牢固及长度不一等。

这要及时对电动机、联轴节、刮板减速器等检测,将链条调整到合适的位置。

对耙爪运作过慢或不动,是因为减速器内置受损、摩擦离合器不适宜。

这需加强内部检测,采取有效方式。

若耙爪减速器温度大,是因装载块度过大和过多,减速器内置受损。

这要对切割进给量进行压制,内部进行检修。

煤矿掘进机常见故障及处理策略

煤矿掘进机常见故障及处理策略目前煤炭是人类应用的主要能源之一,煤矿企业为社会的发展注入了源源动力。

随着社会的快速发展,科学技术水平也得到了提升,为了使开采煤矿的工作效率得到进一步的提升,在开采煤矿的过程中开始使用采掘机械设备,其中最为常见的机械设备使煤矿掘进机。

然而在煤矿开采的过程中,掘进机会受到外界环境等因素的影响,从而导致掘进机在开采过程出现故障。

本文结合实际煤矿开采工作对煤矿挖金机常见故障进行分析,并提出相关的处理策略。

标签:煤矿;掘进机;故障;策略隨着社会的不断进步,人们对能源的需求也逐渐增多,煤矿企业的发展满足了人们对能源的需求。

煤矿企业的机械化建设极大地提升了煤矿企业的生产效率,煤矿开采的过程中最为常见的机械设备就是煤矿掘进机。

同时为了使生产效率得到最大化的提升,在煤矿掘进机中使用液化系统,并对该系统采用信息化控制,虽然这些做法都能进一步提升煤矿企业的生产效率,但由于维护和检修的不便导致煤矿掘进机在使用的过程中出现一系列故障。

1 煤矿掘进机电气系统常见故障及处理措施1.1 煤矿掘进机电气系统PLC无输出在煤矿生产的过程中常会出现煤矿掘进机电气系统PLC无输出的故障,从而导致PLC控制按钮在煤矿开采的过程中失去作用、综合保护器对煤矿的正常开采输出量无法做出保证以及自动保护节点出现损坏的现象。

在煤矿开采的过程中,工作人员应当对煤矿掘进机的显示灯进行观察,当显示灯出现异常的情况时,工作人员应当对电气系统PLC进行检测,从而判断煤矿掘进机的故障是否与电气系统PLC有关。

当工作人员对煤矿掘进机检测过后,应当对故障进行分析,当确定是电气系统PLC而引起的故障时,工作人员应当检查煤矿掘进机的输出情况,通过分析对所存在的故障问题进行准确定位,当故障原因是PLC输出端的问题,则应当及时对煤矿掘进机的PLC输出进行更换,当更换完毕后应当重新启动煤矿掘进机,确保有效处理因电气系统PLC而引起的故障问题。

1.2 掘进机的接触线圈以及继电器线圈的导通故障由于煤矿开采的环境较为复杂,导致煤矿掘进机不能正常工作,此时的故障一般是由于煤矿掘进机的接触线圈以及继电器线圈出现了故障,其故障原因归根到底是受到了开采环境的影响。

掘进机大修计划书怎么写

掘进机大修计划书怎么写掘进机是煤矿生产中不可或缺的设备之一,经过长时间的工作,掘进机往往需要进行大修,以保证其正常运行和延长使用寿命。

编写一份完整的掘进机大修计划书是保证大修工作顺利进行的重要步骤。

下面将介绍掘进机大修计划书的编写要点。

首先,掘进机大修计划书应该包括大修的目的和任务。

明确大修的目标是确保掘进机的安全性和可靠性,提高工作效率。

任务包括对掘进机各个部件的检修、更换和升级,以及对掘进机的维护保养和技术改造等。

其次,计划书应该列出大修的时间安排。

大修是一个较为复杂的工程,通常需要较长的时间来完成。

根据具体情况,制定详细的时间表,包括大修开始和结束的日期,各个工序的时间安排等。

合理安排时间,确保大修工作的高效进行。

第三,计划书中需要明确大修的组织和管理。

大修工作需要有专门的组织和管理人员负责,他们要负责协调各个部门的工作,确保大修工作按照计划进行。

在计划书中应该明确各个人员的职责和工作内容,确保大修工作的有序进行。

第四,计划书中需要详细描述大修的工作内容。

大修包括对掘进机各个部件的检修和更换,所需工作内容繁多。

在计划书中应该详细列出每个部件的检修和更换项目,包括具体的操作步骤、所需工具和设备、人员配备等。

确保大修工作的全面和准确进行。

最后,计划书中应该包括大修的质量控制和安全保障措施。

大修工作的质量和安全是关系到生产安全和设备可靠性的重要问题。

在计划书中应该明确质量控制和安全保障的要求和措施,包括对工作人员的培训和考核、对工作环境的检查和整改等。

确保大修工作的质量和安全。

综上所述,编写一份完整的掘进机大修计划书是保证大修工作顺利进行的重要步骤。

通过明确大修的目的和任务、合理安排时间、规范组织和管理、详细描述工作内容以及加强质量控制和安全保障,可以确保大修工作的高效进行,提高掘进机的使用寿命和工作效率。

掘进机常见故障处理及日常维护-精品文档资料

掘进机常见故障处理及日常维护一、煤矿掘进机常见故障及处理方法概述1.1 供水系统故障进水系统在运作时因内置有气体导致压力缓冲过大、管道运动、声音嘈杂。

另外,过滤器不畅出现进液过少。

针对以上情况需要及时对系统进行检测,避免以上情况的发生。

泵柱塞不严密,出现损伤和外观拉伤等现象。

这就需要重新密封,使用新的柱塞和导向套。

泵运转轴瓦距离大、杂物较多、齿轮摩擦等现象导致出现碰撞声。

这就要求我们减小轴瓦间隙、对齿轮进行更新。

泵曲轴箱油阻过高,因润滑油位高低不定、表面脏出现轴瓦磨损。

需要我们适量控制油量。

泵站压力不稳定,溢流阀主阀芯蹩卡,开关阀松动。

需要对溢流阀进行修复。

而且由于喷嘴及过滤器堵塞,致使喷雾、供水量等缺乏。

需要我们及时清理喷嘴、过滤器,实时对供水量进行控制。

1.2 液压系统故障液压系统施压过少。

①做到及时检测液压泵是否顺畅。

假如油液输出不顺,造成的云因是液压泵运作方向不正确, 假如是油泵内部损伤过大, 会加大吸油回路阻力, 导致油泵排除不顺畅。

假如液压泵中出现油液, 必须检测每一个回路设施并从中找出原因。

我们常见的原因大致是溢流阀主阀芯或先导阀内置杂物过多、生锈、弹簧折断、或者是出空被堵住, 以上情况均会出现泄漏现象。

②管接头的地方不牢固、压力回路内泄过大致使压力泵内部泄露,出现压力过少的现象。

工作机构速率慢甚至是出现瘫痪状态。

主要是因为: 液压泵错误的方向和液量过少。

吸油管路障碍大、油箱的液面达不到相应的高度、吸油管破损、油温不足以上原因均会出现液压泵吸油量过少导致输出油量不足。

液压泵内部大量泄露。

其原因是零部件受损、密封距离大导致压油腔与吸油腔受阻。

溢流阀或其他重要阀门生锈或者是过脏使进、回液口受阻, 出现回流现象。

1.3 机械元件故障截割部。

截割头锈住、电动机温度高。

主要表现在:负荷过大,截割部、电动机内置受损。

需要减少负荷量进行内部整修。

截齿损耗量大是由于钻入过长、截割头转动速率大。

需要降低钻入度,减少牵引速率。

煤矿掘进机常见故障分析及处理方法

煤矿掘进机常见故障分析及处理方法摘要:我国在煤矿上的开采和掘进技术在经济发展的带动下有了明显的提高,现如今在煤炭的开采过程中以及开采的相关活动中采掘机的使用越来越广泛。

在煤炭的开采过程中掘进机起着至关重要的作用,开采煤炭掘进的质量以及进度都和掘进机的运行状态有着直接的联系,为了保证掘进机在煤炭日常的开采过程中能够正常的运行,有必要将掘进机发生故障的概率将至最低。

接下来我将对掘进机在煤炭开采过程中常见的故障进行详细的分析,并针对这些故障采取一系列相应的措施。

关键词:煤炭掘进机;故障分析;处理方法现如今在煤炭开采的过程中掘进机的作用越来越重要,如下图所示,了能够让掘进机在矿山的开采过程中发挥更大的作用,就必须要在日常的工作中对掘进机进行良好的维护,但是在使用过程中机械设备难免会出现一些问题,为了能够及时有效的解决掘进机所发生的故障,就要详细对掘进机可能出现状况的原因进行分析,这样才能够有效的避免矿山巷道掘进的进度因为掘进机的运行而受到影响。

一、煤炭掘进机常见的故障分析1.1.供水系统发生故障煤炭掘进机在运行的过程中其进水系统的压力缓冲会因为内置气体而增大,当其达到一定程度时会使管道发生运动,如果在这个过程中没有发现过滤器不通畅以及进出液不足等问题,就会导致掘进机发生故障,除了这个原因外还有很多原因都会导致掘进机供水系统出现故障,常见的有以下几种:第一,由于掘进机的泵柱塞不够严实而导致其损伤或者是外观拉伤是非常常见的,第二,如果掘进机泵运转轴的瓦距离太大的话,轴齿轮会因为周围堆积或者是残留过多的杂物而加重摩擦甚至出现碰撞的情况,第三,煤炭掘进机的轴瓦会因为过高的泵曲轴的箱油阻使得润滑油的油位高低发生变化而造成严重的磨损,第四,煤炭掘进机在使用过程中很多时候出现故障的原因都是由于其不稳定的泵站压力和开关的h 松动以及阀卡位的溢流造成的。

1.2.液压系统出现故障煤炭掘进机的液压系统一旦出现故障就会让整个煤炭的开采进程受到影响,甚至还有可能造成巷道掘进的瘫痪,所以为了确保工作效率有必要对造成煤炭掘进机液压系统出现的原因进行详细的了解,很多原因都有可能让液压系统出现故障,比如液压泵的运作方向会因为所施加在液压系统上的压力不够使得油液不能够正常的输出而发生变化,掘进机的吸油回路阻力时常因为油泵内部出现损伤时没有及时进行修复而加大,还有在掘进机的使用过程中管接头的地方经常会因为不够牢固而发生松动现象,压力泵的内部会因此出现泄漏想象进而使所提供的压力不够.二、解决煤矿掘进机故障的方法煤矿掘进机在使用的过程中出现故障是在所难免的,但是掘进机在煤炭的开采过程中对于巷道的拓宽有着至关重要的作用,为了能够让煤炭的开采进程不会因为掘进机的故障而受到影响,相关的工作人员除了在掘进机的日常使用过程中进行正确的操作之外,还需要对造成其故障的原因进行详细的了解,这样才能够及时有效的解决掘进机出现的故障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

招标编号:EYZBFW(2018)017号

内蒙古鄂尔多斯永煤矿业投资有限公司

马泰壕煤矿EBZ200掘进机大修项目

维

修

方

案

委托方:内蒙古鄂尔多斯永煤矿业投资有限公司马泰壕煤矿

受托方:内蒙古赫昌机电有限责任公司

2018年1月13日

内蒙古鄂尔多斯永煤矿业投资有限公司

马泰壕煤矿掘进机维修方案

内蒙古天隆煤机维修有限责任公司就内蒙古鄂尔多斯永煤矿业投资有限公

司马泰壕煤矿掘进机(EBZ200)维修事宜,根据招标文件要求及实际现场调研情况在检修内容、要求、检修质量标准等技术方面订立如下维修方案:

一、掘进机基本情况:

二、主要检修内容:

2.1截割机构:

2.1.1、对截割头截齿进行全部更换,对磨损超差的齿座进行更换;截割头内齿超限的更换整体截割头。

2.1.2、对磨损严重的截割头螺旋叶片进行更换。

2.1.3、对截割部喷雾水路进行清理、疏通,保证喷雾能正常使用;对堵塞或损坏的喷嘴进行更换。

2.1.4、对截割机构电机护板、盖板等变形的予以校正处理。

2.1.5、对悬臂段二级行星减速器进行清洗、检测,更换轴承、密封;齿轮副视磨损情况决定是否更换。

2.1.6、对联轴器加长筒、联轴节和联接孔进行检测;对有问题的进行处理。

2.1.7、对伸缩油缸进行检测,对镀层损坏的进行重新镀铬处理,缸筒进行

绗磨处理。

2.1.8、对叉形架油缸销轴铰接孔进行检测,磨损超差的补焊后重新镗孔修复,对所有变形或损坏的销轴进行更换。

2.2、一部运输机:

2.2.1、对运输机铲板、中板进行补焊修复。

2.2.2、对链条、刮板、铲板星轮进行更换。

2.2.3、对液压马达进行检测,无法修复的予以更换。

2.2.4、对驱动装置、涨紧装置、进行拆解、清洗、检测、更换所有易损件及损坏件。

2.3、机架:

2.3.1、检测机架所有销轴铰接孔,对磨损超差的按原设计要求进行补焊镗孔修复。

2.3.2、对回转支撑和回转耳架等受力部位进行检查,修复开裂、变形和磨损部位。

2.3.3、检测后支撑腿耐磨层磨损情况,对磨损超差部位进行耐磨磨损修复。

2.4、行走机构:

2.4.1、更换所有履带板及固定销轴。

2.4.2、对液压马达进行检测;损坏无法修复的进行更换。

2.4.3、对左右行走减速器进行拆解、检测,更换轴承、密封及损坏件。

2.4.4、对左右履带架进行检查,修复开裂、开焊、变形和磨损部位。

2.4.5、对导向轮、支重轮、驱动轮进行检测,磨损严重无法修复的更换新件。

2.4.6、对所有控制阀组进行检测,损坏无法修复予以更换。

2.5、电气系统:

2.5.1、对掘进机的电铃、照明灯、总急停、截割急停按钮及甲烷传感器提供控制信号系统进行检测,对不符合要求的进行更换。

2.5.2、检测修复开关箱;更换手柄按钮。

2.5.3、对所有电动机、接触器、隔离开关、保护器、控制器、传感器以及互感器等所有电器设备元件进行检测,达不到使用要求的更换新件,确保电力系

统功能齐全、安全可靠。

2.5.4、更换显示屏;对所有的动力、控制线缆、易损元器件、继电器、熔断器等全部进行检测、修复;无法修复的更换。

2.5.5、更换所有电机的密封对轮垫,更换完成后进行测试并做记录。

2.6、液压系统、冷却系统:

2.6.1、对所有油泵、阀类等原件进行检测、修复,无法修复的更换新件。

2.6.2、对液压油箱进行清洗。

2.6.3、对所有油缸进行拆解、检测,活塞杆点蚀或拉伤的进行电镀处理,对涨缸的缸筒进行绗磨处理;更换密封。

2.6.4、更换所有滤芯及压力表。

2.6.5、对掘进机的所有冷却水管道及电机冷却水管道进行清洗、疏通并打压测试。

2.6.6、对所有阀组进行检测,损坏无法修复的予以更换。

2.6.7、对内外冷却系统进行检测、修复。

2.6.8、对所有高压胶管、接头等进行更换。

2.7、二部运输机:

2.7.1、对机尾滚筒外壳变形处进行校正处理,无法校正予以更换。

2.7.2、对机尾上下托辊全部已于更换。

2.7.3、对机架变形处予以整形处理。

2.7.4、检查所有焊缝,对开焊部位予以刨开后重新焊接加固。

2.8、其它:

2.8.1、整机检修完毕后所有油脂全部加到正常标准油位,达到入井使用要求。

2.8.2、检修完毕后按规定进行空载试运转。

三、维修技术要求

3.1、投标方所修理的项目其技术性能不低于原设备的技术性能。

3.2、维修后的掘进机要具有甲烷断电功能,断电范围符合《煤矿安全规程2016版》要求。

3.3、未经矿方允许不得改变原有性能。

3.4.所更换的零部件与外购件应必须与原设备配备的规格、型号、生产厂、品牌一致,各轴承螺栓等标准件必须符合国家及行业标准,供货时提供合格证、检验报告。

3.5、需替代原设备的零部件时,必须征得招标方同意。

所用零部件其功能、性能与原部件相同或高于原部件。

替代品的安装尺寸、连接形式、接口等必须与被替代零部件一致。

3.6、投标方在质保期内免费进行培训、指导。

3.7、质保期内正常使用损坏的配件,投标方无偿更换。

要求投标方响应时间为4小时内。

3.8、整机进行除锈喷漆、防腐达到综掘机制造出厂标准。

3.9.、投标方必须把所有更换下的旧件全部列表,并清洗、分类返矿,能修复的进行修复。

3.10.、投标方在验收合格后,运输到马泰壕煤矿。

四、执行标准

4.1、根据使用方提供的设备原始参数、使用要求,以及国家有关标准、规范对各整机和各部件进行检验和维修;对所维修设备的完整性、安全性、可靠性负责。

4.2、标准和规范、安装、验收遵照下列标准及其它有关中国国家标准和规范:

4.2.1、三一重型装备有限公司出厂EBZ200和EBZ200(Ⅱ)相关性能参数

4.2.2、MT/T238.3-2006《悬臂式掘进机第3 部分:通用技术条件》

4.2.3、GB/T 20060-2011 滚动轴承圆柱滚子轴承可分离斜挡圈外形尺寸

4.2.4、GB/T 276-2013 滚动轴承深沟球轴承外形尺寸等相关轴承标准

4.2.5、GB3836.1、GB3836.2、GB3836.3、GB3836.4 和《煤矿安全规程》规定

4.2.6、GB/T 5860-2003 《液压快换接头尺寸和要求》

4.2.7、JB/ZQ 4000.5-86 《铸件通用技术要求》

4.2.8、JB/ZQ 4000.9-86 《装配通用技术要求》

4.2.9、GB/T 3452.1-2005《液压气动用O形橡胶密封圈尺寸系列及公差》

4.2.10.GB3452.1-92 GB 3452.1-92 《液压气动用O形橡胶密封圈尺寸系列及公差》

4.2.11、MT/T541.1-1996 《悬臂式掘进机检修规范整机部分》

4.2.12、MT/T541.2-1996 《悬臂式掘进机检修规范机械部分》

4.2.13、MT/T541.3-1996 《悬臂式掘进机检修规范电控部分》

4.2.14、采用的标准均应为招标截止日时的最新有效版本。

五、技术规范

5.1、检修服务与验收标准

5.1.1、在设备检修完成后,检修厂家应对货物的质量、规格、性能进行检验,出具质量检验证明文件。

5.1.2、矿方有权进行中检,中检过程中签署的文件不作为最终验收依据。

5.1.3、设备拆解时,检修厂家须通知矿方相关人员到场对设备、部件损坏情况共同鉴定,履行会签手续,根据实测数据最终确定更换或者报废,投标方提供相关配件更换报废标准,更换下的配件与设备一同返回招标方。

5.1.4、在设备通过安装、调试、功能测试和试运转合格后,双方将签署验收证书作为最终验收证明。

5.1.5、技术性能要求及相关标准。

5.1.6、检修厂家提供的图纸资料和技术证明文件。

5.1.7、整机性能达到原制造厂商出厂标准(在空载、额定负载下进行试运行、测试设备、系统是否能达到协议规定的所有技术性能:部件还须在主机上进行配套组装、检验配合尺寸,进行试运行)。

六、质保期及工期要求

6.1、质量保证期:

设备质量保证期为下井使用后一年;易损件:浮动密封件、密封件、截齿、齿座、过滤器、滤芯等部件按照原厂质保期执行;委托方使用不当造成的设备或连带部件损坏,以及委托方提供的配件不予质保,委托方提供的材料和配件由委托方负责质量责任。

6.2、工期:单台维修工期30天。

内蒙古赫昌机电有限责任公司

2017年10月2日。