打孔机装配工程QC工程图

合集下载

QC工程图 (组装)

质量 记录

IQC檢驗報告 IQC檢錄表

系列产品QC工程图

序 号 执行 部门

NO﹕________

工序流程图 工序名称 使用设备 控制程序式指导书 物料名称规格 检测要点 检查方法 检查频率 制定依据 异常处理

1

色差计、目 视、卡尺/ 进料检验 卷尺、拉力 生产领料 計、相关检 验治具、万 用表、LCR 目视、電容 表、万用表 IPQC首件 、放大鏡、 检查 LCR儀、顯 微鏡 A壳加工 装听筒 听筒

來料檢驗管理程序 抽样作业规范 不合格品管理程序 產品檢驗指導書 BOM表、料位表、元 件位置圖 、SMT 贴 装目视检验标准、首 件检查作业规范

按MIL外观、组合 STD性、功能、 目视、测 105E,正 品管部 特性测试、 量、测试 常Ⅱ单次 ROHS 抽样 依SMT 贴装 每批、转 目视、测 目视检验标 机或每日 品質部 量、测试 准 首件

公司標准 行業標准

來料品质异 常聯絡单、 MRB會議申請 表

2

行業標准

糾正預防施 通知單

3

作业指导书

4

装按键

按键

5

6

7

8

9

10

11

12

13

14

15

加工:

检验作业: 作业程序:

修订计事 修订日期 修 者 订

制 定 者 制定日期 页 次

流程符号

流程: 转下页或接上页:@

编号:

产品QC工程图 NO﹕_________

IQC檢驗報告 IQC檢錄表

系列产品QC工程图

序 号 执行 部门

NO﹕________

工序流程图 工序名称 使用设备 控制程序式指导书 物料名称规格 检测要点 检查方法 检查频率 制定依据 异常处理

1

色差计、目 视、卡尺/ 进料检验 卷尺、拉力 生产领料 計、相关检 验治具、万 用表、LCR 目视、電容 表、万用表 IPQC首件 、放大鏡、 检查 LCR儀、顯 微鏡 A壳加工 装听筒 听筒

來料檢驗管理程序 抽样作业规范 不合格品管理程序 產品檢驗指導書 BOM表、料位表、元 件位置圖 、SMT 贴 装目视检验标准、首 件检查作业规范

按MIL外观、组合 STD性、功能、 目视、测 105E,正 品管部 特性测试、 量、测试 常Ⅱ单次 ROHS 抽样 依SMT 贴装 每批、转 目视、测 目视检验标 机或每日 品質部 量、测试 准 首件

公司標准 行業標准

來料品质异 常聯絡单、 MRB會議申請 表

2

行業標准

糾正預防施 通知單

3

作业指导书

4

装按键

按键

5

6

7

8

9

10

11

12

13

14

15

加工:

检验作业: 作业程序:

修订计事 修订日期 修 者 订

制 定 者 制定日期 页 次

流程符号

流程: 转下页或接上页:@

编号:

产品QC工程图 NO﹕_________

机加工QC工程图

通知主任

冲孔2

小孔尺寸

图纸/工序卡

塞规测量

首检5个

过程检1/100

车床

√

√

√

√

√

√

√

工序交接卡

通知班长、主任

倒角

大、小内孔倒角

图纸/工序卡

目测、测试

首检5个

过程检1/200

角磨机

√

√

√

√

工序交接卡

通知班长、生产科

入库

搬运、核实数、入帐

依仓储管理程序

目测、计算

点数或磅重

小车

√

√

仓管物资帐

通知质检

出货

搬运、核实码数、记帐

AAA有限公司

文件编号

AA-WI-06-02

版本号

1.0

页次

1 / 1

实施日期

2002.07.08

机加工QC工程图

流程

工程名称

管制项目

质量标准

检验方法

检验

频率

设备

检验方式

负责人员

记录

异常处理

自检

巡检

首检

作业员

质检员

工艺

主管

进料

规格、数量、

依GB708-88

目测、计算

全检/抽检

\

√

验收单

与供应商联系

圆钢下料

焊接

各部尺寸、清焊渣

图纸/工序卡

目测

首检5个

过程检1/100

电焊机

√

√

√

√

√

√

√

过程巡检报表

工序交接卡

通知班长、主任

退火

各部尺寸

图纸/工序卡

冲孔2

小孔尺寸

图纸/工序卡

塞规测量

首检5个

过程检1/100

车床

√

√

√

√

√

√

√

工序交接卡

通知班长、主任

倒角

大、小内孔倒角

图纸/工序卡

目测、测试

首检5个

过程检1/200

角磨机

√

√

√

√

工序交接卡

通知班长、生产科

入库

搬运、核实数、入帐

依仓储管理程序

目测、计算

点数或磅重

小车

√

√

仓管物资帐

通知质检

出货

搬运、核实码数、记帐

AAA有限公司

文件编号

AA-WI-06-02

版本号

1.0

页次

1 / 1

实施日期

2002.07.08

机加工QC工程图

流程

工程名称

管制项目

质量标准

检验方法

检验

频率

设备

检验方式

负责人员

记录

异常处理

自检

巡检

首检

作业员

质检员

工艺

主管

进料

规格、数量、

依GB708-88

目测、计算

全检/抽检

\

√

验收单

与供应商联系

圆钢下料

焊接

各部尺寸、清焊渣

图纸/工序卡

目测

首检5个

过程检1/100

电焊机

√

√

√

√

√

√

√

过程巡检报表

工序交接卡

通知班长、主任

退火

各部尺寸

图纸/工序卡

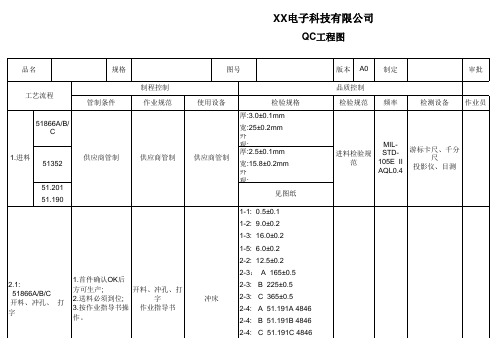

QC工程图

无划伤、变形、裂纹; 冲孔毛刺小于0.1。

XX电子科技有限公司

QC工程图

品名

规格

工艺流程

管制条件

制程控制 作业规范

3.1: 51866A/B/C倒角

1.首件OK后方可 生产; 2.倒小孔与字唛同 一面。

倒角 作业指导书

图号

使用设备

检验规格

1-4: 10.0±0.2

钻床

版本 A0 品质控制 检验规范

制定 频率

厚度、附着力、 快速试验、盐雾测试、

平直度、外观

VELFAC检验

铆接机

铆接后不能有松出现,铆接 面不S/2H

、客办

老虎钳 塞尺、卡尺

√

达克罗公 司提供

厚度、附着力、 快速试验、盐雾测试、

平直度、外观

VELFAC检验

1. 铆接后51352与51866中间

铆接机

的间隙量小于0.2mm,铆接 后51.201面不高出51866平 面

制程检验 规范、图纸 2PCS/2H

、客办

手感检查 塞尺、目测

√

2.铆接中不可损坏达克罗。

无

符合1-7项检验规格及 包装作业指导书的要求

包装作业指 导书、成品 检验规范

MILSTD105E II AQL0.4

游标卡尺、塞尺 、手感、目测

版本 A0 品质控制 检验规范

制定 频率

审批 品

检测设备 作业员

进料检验规 范

MILSTD105E II AQL0.4

游标卡尺、千分 尺

投影仪、目测

2.2: 51352开料、冲孔

1.首件确认OK后 方可生产; 2.送料必须到位; 3.按作业指导书操 作。

开料、冲孔 作业指导书

XX电子科技有限公司

QC工程图

品名

规格

工艺流程

管制条件

制程控制 作业规范

3.1: 51866A/B/C倒角

1.首件OK后方可 生产; 2.倒小孔与字唛同 一面。

倒角 作业指导书

图号

使用设备

检验规格

1-4: 10.0±0.2

钻床

版本 A0 品质控制 检验规范

制定 频率

厚度、附着力、 快速试验、盐雾测试、

平直度、外观

VELFAC检验

铆接机

铆接后不能有松出现,铆接 面不S/2H

、客办

老虎钳 塞尺、卡尺

√

达克罗公 司提供

厚度、附着力、 快速试验、盐雾测试、

平直度、外观

VELFAC检验

1. 铆接后51352与51866中间

铆接机

的间隙量小于0.2mm,铆接 后51.201面不高出51866平 面

制程检验 规范、图纸 2PCS/2H

、客办

手感检查 塞尺、目测

√

2.铆接中不可损坏达克罗。

无

符合1-7项检验规格及 包装作业指导书的要求

包装作业指 导书、成品 检验规范

MILSTD105E II AQL0.4

游标卡尺、塞尺 、手感、目测

版本 A0 品质控制 检验规范

制定 频率

审批 品

检测设备 作业员

进料检验规 范

MILSTD105E II AQL0.4

游标卡尺、千分 尺

投影仪、目测

2.2: 51352开料、冲孔

1.首件确认OK后 方可生产; 2.送料必须到位; 3.按作业指导书操 作。

开料、冲孔 作业指导书

QC工程图(完整版)教程文件

要求

一致 2. 上线前确认每盘

4. 元件核对 5. 抛料控制

书》

料时

《抛料记录表》 《生产日报表》

停机稽核,并及时汇 报主管处理

元件的极性

1. 按检查指令和 BOM要求

1. 防静电手环

10

中检 对贴装元件的 PCB进 2. 贴装质量符合《贴装

放大镜

2. 镊子

色笔

行贴装品质状况检查 良否判定标准》良品要

《抛料记录表》

IPQC

停机稽核,并及时汇

9

贴装 产致的2. 机物种料名应称符是合否客一户 料件操规作格规、范型号2.与确站认位元表器

贴片机

飞达、上料车 B表OM单、站位 3. 元件贴装位置

操作/ 核对 操作指导

2. 3.

每每班次生上产料前、换

《换料 / 上料记录表》

操IPQ作C员 主管 。2. 连续3PCS不良应

IPQC

停机稽核,并及时汇 报主管处理

量多次

刮刀

电手环 . 手套

时内过回流炉

》

8. 印刷间隔超过 1小

时,需将锡膏回收

1. 按贴片机操作说明书

1. 贴片机点检状况

《贴片机点检表》

1.2H内不良发生 3PCS

1. 机器上程序和所生 要和站位表要求,上换

2. 料站位置

《贴片机 1. 每次换机种前

《首件确认表》

出货 装/ 标示卡 / 检验报告 2. 确认PCB型号、物料、

叉车/ 平板车 包装箱

标示卡Leabharlann 搬运过程中注意安全操作

书

全数

发料单一致

《出货记录表》 《送货单》

批准:

审核:

制定:谢胜章

001钻孔工位QC工程图

钻孔工序堆垛打销贴胶带产 品可接收标准 钻孔堆垛打销首/尾 Q/R-M1177A 件检验记录

堆垛打销贴胶带作业标准书 目视/标准标识 目视/压力表 目视 目视

钻孔工序打销机 checklist

Q/R-M1042C

贴胶带 贴胶带机 贴胶带检查 贴胶带方向

贴胶带检查 贴胶带尺寸

钻孔工序堆垛打销贴胶带产 钻孔堆垛打销首/尾 Q/R-M1177A 品可接收标准 件检验记录

钻孔工序钻孔产品可接收标 准

备 注 质量记录 设备保养卡 Q/R-M4022A

钻孔

NC钻床

钻孔工序钻床 checklist

Q/R-M1003C

钻孔加工作业标准书 目视 目视 目视 目视 目视 目视 目视 目视 目视 目视 钻孔工序钻孔产品可接收标 钻孔首/尾件检验记 Q/R-M1179A 准 录 钻孔加工作业标准书 钻孔断刀补板记录 Q/R-M1043C

Q C 工 程 图

流程图 管 理 要 点 管

工序名 文件编号

理 管理方法/工具 供应商保养 目视 目视/压力表 目视 目视/压力表 目视 目视 目视 管理依据

钻孔工序

版 页

法

本 数

A/0 第1页,共3页

方

工序

本工序

工 艺

设

备

管理项目类 管 理 项 目 管 理 频 率 管理者 别 设备管理 设备管理 设备管理 设备管理 设备管理 设备管理 设备管理 设备管理 加工检查 加工检查 加工检查 加工检查 加工检查 加工检查 加工检查 钻 孔 精 度 1 次 /3 个 月 钻床台面卫 生 压缩空气压 力 压脚 压脚压力 抓刀器 销钉夹紧孔 内卫生 油泠系统 原程序内容 清除 检查制式 断刀检测 (BDD功能) 选择钻孔程 序 空跑确认 参数设置 贴纸胶带尺 寸 划伤 油污 断刀检查 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班 每车次产品 每份产品 每车次产品 每轴 100% 100% 100% 设 备 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者 操作者

QC工程图

材料准备

材料尺寸

材质·板厚

热处理指示

生产指示单

热处理通知单

2-3

出图

冲压面·方向

收缩率·间隙

孔径·冲针尺寸·数量

制造用图

装配用图

3-1

NC加工程式作成

收缩率·间隙

工艺孔(CNC·线割)

钻头直径

孔的位置·数量

程式编号

钻孔加工用图

3-2

支撑程式作成

孔数量·位置

程式编号

钻孔加工用图

3-3

线割程式作成

加工形状(I,J值)

线割组

7-1

线切割加工

开始孔·工件原点

加工条件·加工尺寸

程式编号·加工补正

漏孔·多孔

生产指示单

线割加工图纸

线割工件交接表

线切割机

品

管

部

8-1

中间部品检查

热处理部件检查·硬度

孔径·尺寸·位置·数量

冲针尺寸

生产指示单

热处理工件硬度、平面

度检查表

线切割工件交接表

硬度机

二次元

塞规

游标卡尺

千分尺

组装部

9-1

模具组装·调整

模具材料、尺寸品质检查表

游标卡尺

直尺

标准平台

CNC组

6-1

NC加工

材质·尺寸

加工原点·钻头大小·铣刀

尺寸·加工条件

孔径大小·位置·漏孔

沉头深度·程式·断钻头

生产指示单

CNC工件交接表

数控钻床

数控铣床

拉尺·千分尺

塞规·百分表

6-2

放电加工

工件原点

加工条件

加工尺寸

程式编号

生产指示单

材料尺寸

材质·板厚

热处理指示

生产指示单

热处理通知单

2-3

出图

冲压面·方向

收缩率·间隙

孔径·冲针尺寸·数量

制造用图

装配用图

3-1

NC加工程式作成

收缩率·间隙

工艺孔(CNC·线割)

钻头直径

孔的位置·数量

程式编号

钻孔加工用图

3-2

支撑程式作成

孔数量·位置

程式编号

钻孔加工用图

3-3

线割程式作成

加工形状(I,J值)

线割组

7-1

线切割加工

开始孔·工件原点

加工条件·加工尺寸

程式编号·加工补正

漏孔·多孔

生产指示单

线割加工图纸

线割工件交接表

线切割机

品

管

部

8-1

中间部品检查

热处理部件检查·硬度

孔径·尺寸·位置·数量

冲针尺寸

生产指示单

热处理工件硬度、平面

度检查表

线切割工件交接表

硬度机

二次元

塞规

游标卡尺

千分尺

组装部

9-1

模具组装·调整

模具材料、尺寸品质检查表

游标卡尺

直尺

标准平台

CNC组

6-1

NC加工

材质·尺寸

加工原点·钻头大小·铣刀

尺寸·加工条件

孔径大小·位置·漏孔

沉头深度·程式·断钻头

生产指示单

CNC工件交接表

数控钻床

数控铣床

拉尺·千分尺

塞规·百分表

6-2

放电加工

工件原点

加工条件

加工尺寸

程式编号

生产指示单

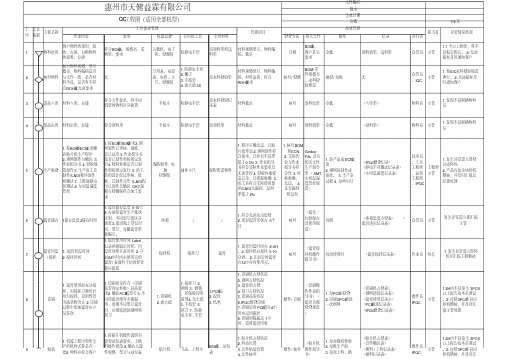

G+F(G+F+F)装配QC工程图1

PQC巡检

IQC

检测登记表

零部件检验 SIP

IQC IQC 操作员

检测登记表

零部件检验 SIP

检测登记表

零部件检验 SIP

TP后工序流 程单

SOP

操作员

TP后工序流 程单

SOP

/ / / PQC巡检 PQC巡检

IQC

检测登记表

零部件检验 SIP

/

IQC

检测登记表

零部件检验 SIP

/

操作员

TP后工序流 程单

SOP

PQC巡检

18

○ 成品测试 测试机 电性功能 确认

/

温度:22±3度、湿度:60±10% Partical:CLASS10000

全数

操作员

TP后工序流 程单

SOP

PQC巡检

电性功能 量测

测试机

温度:22±3度、湿度:60±10% 按照文件要

Partical:CLASS10000

求

OQC

OQC检查记 录表

5pcs/LOT

/

温度:22±3度、湿度:60±10% Partical:CLASS10000

5pcs/LOT

/

温度:22±3度、湿度:60±10% Partical:CLASS10000

全数

操作员 操作员 操作员

首件确认记 录表

首件确认记 录表

SOP 制程SIP

TP后工序流 程单

SOP

PQC签名确认 PQC签名确认

温度:22±3度、湿度:60±10% Partical:CLASS10000

温度:22±3度、湿度:60±10% Partical:CLASS100000

温度:22±3度、湿度:60±10% Partical:CLASS10000

IQC

检测登记表

零部件检验 SIP

IQC IQC 操作员

检测登记表

零部件检验 SIP

检测登记表

零部件检验 SIP

TP后工序流 程单

SOP

操作员

TP后工序流 程单

SOP

/ / / PQC巡检 PQC巡检

IQC

检测登记表

零部件检验 SIP

/

IQC

检测登记表

零部件检验 SIP

/

操作员

TP后工序流 程单

SOP

PQC巡检

18

○ 成品测试 测试机 电性功能 确认

/

温度:22±3度、湿度:60±10% Partical:CLASS10000

全数

操作员

TP后工序流 程单

SOP

PQC巡检

电性功能 量测

测试机

温度:22±3度、湿度:60±10% 按照文件要

Partical:CLASS10000

求

OQC

OQC检查记 录表

5pcs/LOT

/

温度:22±3度、湿度:60±10% Partical:CLASS10000

5pcs/LOT

/

温度:22±3度、湿度:60±10% Partical:CLASS10000

全数

操作员 操作员 操作员

首件确认记 录表

首件确认记 录表

SOP 制程SIP

TP后工序流 程单

SOP

PQC签名确认 PQC签名确认

温度:22±3度、湿度:60±10% Partical:CLASS10000

温度:22±3度、湿度:60±10% Partical:CLASS100000

温度:22±3度、湿度:60±10% Partical:CLASS10000

QC工程图(全)

要正确维持设定溫度

Check 检查(肉眼)

1回/天

选别及修理移管

SMT工作 人员

制造装备日常 生产主管 检验CheckSheet 作业日报

MAGZINE

● ●

* 注意PCB板堵塞

中检放板时确认好板的距离

Check 检查(肉眼)

随时

SMT工作人 员

VISION 工程检查

作业指导书 作业指导书

放大镜 VISION检测机 放大镜

●

型号、数量、规格

符合订单、符合Part List要求

数量全数确认

每次

与供应商确认后向品质 资材担当 经营室汇报

资材主管

资材管理台帐

受入检查

●

* PCB检查 1.外观 2. 値數 单 品 长 单 品 宽 单 品 厚

按照对应的来料检查基准 进行 GB2828单次抽样Cri=0, Maj=0.40,Min=0.65或是 25.76±0.10 mm 全数检查 18.25±0.10 mm 0.13±0.03 mm

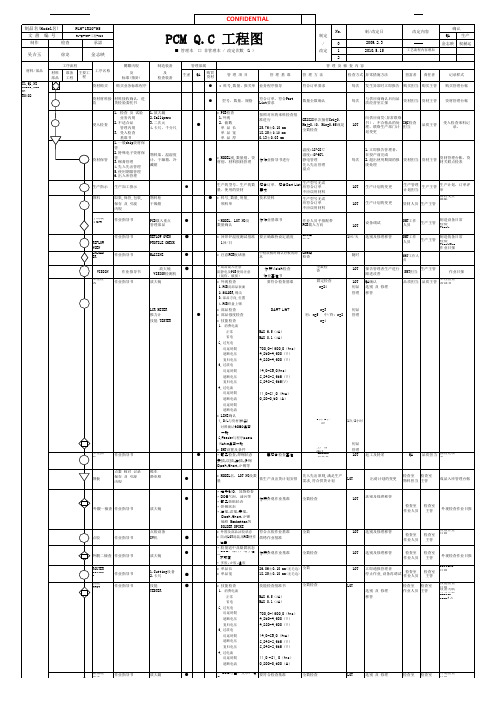

CONFIDENTIAL CONFIDENTIAL

制品名(Model名) 文 書

制作

PLH-1R20-H5

No. 制/改定日 2009.2.3 2010.5.15

工艺流程内容增加

确认 改定內容 QA 0 1 2 金志映 生产 权赫运 制定

编 号

检查 徐龙

PL-QP-09-工程-010

承認

Q. PCM Q.C 工程图

MAX 6.5(µA) MAX 0.1(µA) 700.0-1300.0(ms) 4.250-4.300(V) 4.220-4.300(V) 14.0-26.0(ms) 2.242-2.358(V) 2.242-2.358(V) 11.0 -21. 0(ms) 0.200-0.500(A)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

(右)及齿轮 2 齿轮4方向 4 6 啤马达齿轮牙 1 马达齿轮外观 2 啤马达齿轮高度 流程图 NO 工程名 管理项目 管理要求 全检

无缺陷 啤到位

作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

QC、拉长 1/ 1h 《作业指导书》 生产主管 QC、拉长 1/ 1h 《作业指导书》 生产主管 *表1 QC组长 1/ 2h 《检验标准》

PCS 5-8Kgf.cm QC 无缺陷 啤到位 无缺陷

全检

作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

全检

无缺陷 位置正确 啤到位 无缺陷

作业员 目视

*表1 QC组长

1/ 2h 《检验标准》

全检

来料良好 作业员 目视 无缺陷 装到位 无断裂 无松动 作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

QC、拉长 1/ 1h 《作业指导书》 生产主管

管理要求 频率 位置数量

判断标准 检查 检查方法 记录 担当者 检查仪器 方法 第 2 页,共 6 页

管理要求 频率 位置数量

判断标准 检查 检查方法 记录 担当者 检查仪器 方法 无凹陷 作业员 目视 第 3 页,共 6 页

检查结果确认 确认者 频率

关联标准

异常联系 备注

24 打牙箱与机 1 胶柱无爆裂

全检

QC、拉长 1/ 1h 《作业指导书》 生产主管

座面紧固螺 2 螺丝打紧 丝 3 螺丝扭力 1/ 1h 1

全检

无缺陷 无缺陷

作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

(右)两光轴 2 牙箱无发白,破裂 4 啤偏心轮 (右) 1 偏心轮外观 2 六角轴外观 3 偏心轮六角孔与 六角轴方向一致 4 六角轴啤到位 5 装牙箱架 1 齿轮4外观 全检 全检

无缺陷 无变形 方向一致 无啤伤 啤到位 无缺陷 方向正确

判断标准 检查 检查方法 记录 担当者 检查仪器 方法

检查结果确认 确认者 频率

关联标准

异常联系 备注

全检

无缺陷 啤到位

作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

全检

无缺陷 无缺陷 方向正确 啤到位

作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

3 啤牙箱架

1 牙箱架(右)外观

全检

型号正确 作业员 目视 无缺陷 无滑牙 螺丝批 QC 扭力批 目视 作业员 目视 螺丝批 扭力批

QC、拉长 1/ 1h 《作业指导书》 生产主管

1/ 1h 1

PCS

2.6-3.0Kgf.cm

*表1 QC组长

1/ 2h 《检验标准》

全检 全检 1/ 1h 1

低速 无缺陷 无缺陷 无滑牙

作业员 手感

检查结果确认 确认者 频率

关联标准

异常联系 备注

16 打刀板螺丝 1 刀板型号 2 刀板外观 3 螺丝打紧 4 螺丝扭力 17 铰刀铰孔 1 铰刀速度 2 铰孔外观 18 打刀头架螺 1 刀头架来料 丝 2 螺丝打紧 3 螺丝扭力 19 啤拉杆光轴 1 拉杆来料 2 光轴啤入深度 3 拉杆无爆裂 20 啤拉杆T钉 1 杠杆外观 2 拉杆与杠杆位置 3 光轴啤入深度 4 拉杆无爆裂 21 装杠杆 1 杠杆装配方向 2 E形介子安装紧固 22 焊电池正负 1 焊线极性 线 上牙箱 2 焊接 23 排牙箱线, 1 排线路径 2 线与运动部件 3 牙箱定位 流程图 NO 工程名 管理项目

无滑牙 PCS 4-6Kgf.cm QC 无裂痕 无松动 全检 无缺陷 复位良好 全检 无缺陷 复位良好 全检 无缺陷 无缺陷 配合良好 无松动 全检

螺丝批 扭力批 *表1 QC组长 1/ 2h 《检验标准》

确认者

频率

QC、拉长 1/ 1h 《作业指导书》 生产主管

8 合左右牙箱 1 零件全部安装 2 零件安装到位 9 打牙箱螺丝 1 螺丝打紧 2 螺丝扭力 10 啤偏心轮 (左) 1 偏长 1/ 1h 《作业指导书》 生产主管

作业员 螺丝批 扭力批

QC、拉长 1/ 1h 《作业指导书》 生产主管 *表1 QC组长 1/ 2h 《检验标准》

PCS 3-5Kgf.cm QC 无缺陷 方向正确

全检

作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管

11 牙箱电流测 1 牙仔转动 试 12 焊马达线 2 电流 1 焊线 2 焊接 13 打速动开关 1 速动制动作 螺丝 2 螺丝打紧 3 螺丝扭力 14 装电池片 1 机座面来料 2 电池片来料 2 电池片装入位置 15 弯电池片 1 电池片弯曲 2 电池片与机座面 配合 流程图 NO 工程名 管理项目

打孔机装配工程QC工程图

流程图 NO 工程名 管理项目 管理要求 频率 位置数量 准备 1 啤齿轮2 1 齿轮2外观 2 啤光轴 2 啤齿轮1和 1 齿轮2外观 牙箱架(左) 2 牙箱架(左)外观 3 齿轮不能装反

4 轴与齿轮1外端面平

文件号:QC2-QA-30 修订号:R00-28/05/2000

判断标准 检查 检查方法 记录 第 1 页,共 6 页

检查结果确认

关联标准

异常联系 备注

频率 位置数量 7 将齿轮3,马 1 齿轮3外观 达装到牙箱 2 齿轮3装配方向 架(右) 3 马达装配位置 全检 全检 无滑牙 方向正确 装配到位 无漏装 位置正确 无滑牙 1/ 1h 1

担当者 检查仪器 方法 作业员 螺丝批

全检

无杂音 ≤0.55A

作业员 测试架

*表2 QC、拉长 1/ 1h 《检验标准》

生产、 品质主管

全检

接线正确 作业员 目视 限度样板

QC、拉长 1/ 1h 《作业指导书》 生产主管

全检

动作正常 无滑牙

手感 螺丝批 扭力批

QC、拉长 1/ 1h 《作业指导书》 生产主管

1/ 1h 1

PCS 3-5Kgf.cm QC

QC、拉长 1/ 1h 《作业指导书》 生产主管

全检 全检 全检

方向正确 作业员 目视 无松动 无缺陷 路径正确 作业员 目视 无干涉 定位准确 手感 极性正确 作业员 目视

QC、拉长 1/ 1h 《作业指导书》 生产主管 QC、拉长 1/ 1h 《作业指导书》 生产主管 QC、拉长 1/ 1h 《作业指导书》 生产主管