高纯氯乙酸制备技术及研究

氯乙酸生产工艺

国内氯乙酸生产技术的进展氯乙酸是一种重要的有机化工中间体,广泛应用于农药、医药、日用化工产品等的生产,其下游产品有100多种。

氯乙酸用量逐年增加,也推动着其生产技术不断进步。

我国氯乙酸行业经过多年的发展,生产技术取得了很大的进步,但与发达国家相比,仍显得比较落后,目前的生产方法主要还是乙酸催化氯化法。

根据所用的催化剂,生产流程又具体分为3种:①从国外引进的连续法生产技术,②太原理工大学推广的醋酐催化合成技术,③传统的以硫磺为催化剂的间歇氯化法生产技术。

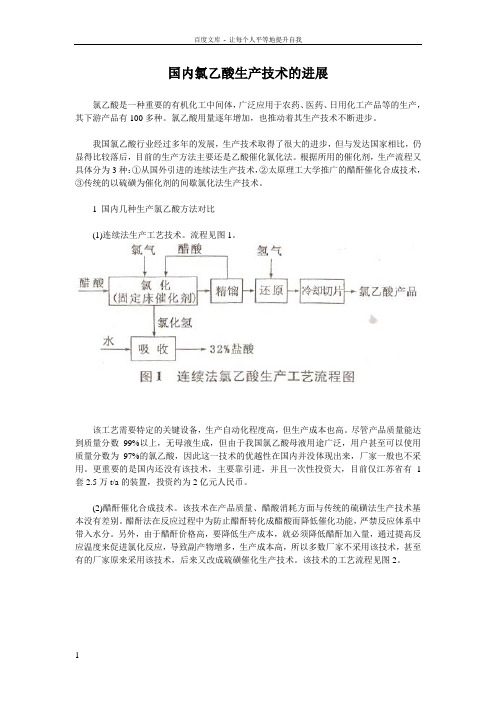

1 国内几种生产氯乙酸方法对比(1)连续法生产工艺技术。

流程见图1。

该工艺需要特定的关键设备,生产自动化程度高,但生产成本也高。

尽管产品质量能达到质量分数99%以上,无母液生成,但由于我国氯乙酸母液用途广泛,用户甚至可以使用质量分数为97%的氯乙酸,因此这一技术的优越性在国内并没体现出来,厂家一般也不采用。

更重要的是国内还没有该技术,主要靠引进,并且一次性投资大,目前仅江苏省有1套2.5万t/a的装置,投资约为2亿元人民币。

(2)醋酐催化合成技术。

该技术在产品质量、醋酸消耗方面与传统的硫磺法生产技术基本没有差别。

醋酐法在反应过程中为防止醋酐转化成醋酸而降低催化功能,严禁反应体系中带入水分。

另外,由于醋酐价格高,要降低生产成本,就必须降低醋酐加入量,通过提高反应温度来促进氯化反应,导致副产物增多,生产成本高,所以多数厂家不采用该技术,甚至有的厂家原来采用该技术,后来又改成硫磺催化生产技术。

该技术的工艺流程见图2。

(3)传统的硫磺催化法。

它也是目前国内主要的生产方法,它的工艺流程与醋酐法相比,只是采用的催化剂不同。

流程见图3。

近几年,经过技术人员的不断探索,该方法在产品质量、原料消耗、环境污染、生产流程以及生产规模等方面在原来的基础上都有了一定的改进:主产品氯乙酸质量分数正常控制在98%以上,基本不含硫磺,二氯乙酸质量分数不高于1.0%,好的能控制在0.7%左右;副产品盐酸无色透明,纯度高,氯化氢质量分数达32%以上;生产1t氯乙酸消耗的冰醋酸也降至710kg左右,最好时控制在670kg;生产过程简单,易操作,改进后的工艺增加了水洗过程,无硫磺阻塞管路现象,带入的适量水分对整个生产过程有利无害,而且装置投资少,2万t/a装置的土建、设备等总投资不超过2000万元。

氯乙酸工艺

氯乙酸工艺氯乙酸是一种重要的化学原料,用于制造各种有机化合物,如聚氯乙烯、聚苯乙烯、聚偏氟乙烯等,用于制造胶粘剂、涂料、清漆,也是聚氯乙烯制品的原料之一。

由于它具有优良的物化性能,因此它已成为纺织、医药、农药、农产品防腐剂、橡胶、聚氯乙烯制品、非金属涂料和清漆的重要原料。

氯乙酸的生产工艺主要有硝酸还原法和氯苯醚还原法。

硝酸还原法是以甲醇为原料,以硝酸、铵、亚硝酸钠等为催化剂,经热还原反应合成氯乙酸。

氯苯醚还原法是以甲醇为原料,以氯苯醚、苯乙烯、苯醚等为催化剂,经热还原反应合成氯乙酸。

氯乙酸的合成工艺简单,耐流性也较好,可以在中低温、中低压下合成,无毒、无腐蚀性,无需特殊的设备就可以完成合成,而且反应速度较快,并且反应过程中产物的纯度也较高。

氯乙酸的合成过程主要包括反应搅拌、过滤、蒸馏、冷却、检测、反应控制等步骤。

反应搅拌时要求搅拌均匀,过滤时将液体冷却后过滤,蒸馏时要求内导管温度恒定,冷却时应确保将温度降至室温水平以下,检测结束后应确认浓度符合要求,最后应确保反应控制过程稳定可靠。

氯乙酸的收集可以采用蒸馏方法,也可以使用膜分离和沉淀方法,但更多的是使用结晶法,通过将溶液放入冰醋酸中加热到沸降,然后过滤采集得到的盐晶能够达到较高的纯度。

氯乙酸的加工技术也非常重要,主要包括氯乙酸的结晶工艺、干燥工艺、晶体分离工艺、反应器操作工艺以及氯乙酸脱水剂精制工艺等。

其中,结晶工艺是收集和结晶氯乙酸的重要手段,通常采用热凝法,将溶液加热到沸降,过滤采集的方法收集氯乙酸晶体;干燥工艺是把氯乙酸晶体干燥成粉末,通常采用流动干燥设备或回流烘干箱干燥以避免污染;晶体分离工艺则是将收集到的氯乙酸晶体分离成不同形态的晶体;反应器操作工艺则是确保反应器正常运行及其安全性,控制反应温度;氯乙酸脱水剂精制工艺则是加入脱水剂精制反应液,以便反应产物含量达到要求。

氯乙酸的应用范围很广,因此,其生产工艺的改进与完善对于提高生产效率、提高产品质量具有重要意义。

二氯乙酸选择性加氢脱氯制备高纯氯乙酸

二氯乙酸选择性加氢脱氯制备高纯氯乙酸张之翔;曾永康;万克柔;李霖;陈丹;曾利辉【摘要】以Pd/C为催化剂,通过固定床反应器对含氯乙酸、二氯乙酸以及乙酸的氯化液进行选择性催化加氢脱氯研究,使氯化液中的大部分或全部二氯乙酸转化为一氯乙酸或乙酸.考察催化剂制备条件对催化性能的影响,结果表明,在Pd负载质量分数0.9%、浸渍液浓度4.5g·L-1和浸渍温度20℃条件下制备的催化剂,催化活性和产物选择性最佳,运行时间超过1 500h活性未出现明显衰减.%The selective hydrodechlorination of chloride liquid composed of monochloroacetic acid,dichloroacetic acid and acetic acid was studied.Most of or the total of dichloroacetic acid in the chloride liquid was converted to monochloroacetic acid or acetic acid.The reaction was carried out in the fixed bed reactor with Pd/C as catalyst and the influence of catalyst preparation conditions on the catalytic properties was investigated.The results showed that the catalyst possessed the best activity and the best selectivity to product under the condition as follows:Pd loading mass fraction 0.9%,impregnation solution concentration 4.5 g · L-1,and impregnation temperature 20 ℃.Pd/C catalyst could run for more than 1 500 h without obvious decrease of catalytic activity.【期刊名称】《工业催化》【年(卷),期】2017(025)007【总页数】4页(P44-47)【关键词】催化剂工程;选择性催化加氢;加氢脱氯;高纯氯乙酸;Pd/C催化剂【作者】张之翔;曾永康;万克柔;李霖;陈丹;曾利辉【作者单位】西安凯立新材料股份有限公司,陕西省贵金属催化剂工程研究中心,陕西西安710201;西安凯立新材料股份有限公司,陕西省贵金属催化剂工程研究中心,陕西西安710201;西安建筑科技大学冶金工程学院,陕西西安710055;西安凯立新材料股份有限公司,陕西省贵金属催化剂工程研究中心,陕西西安710201;西安凯立新材料股份有限公司,陕西省贵金属催化剂工程研究中心,陕西西安710201;西安凯立新材料股份有限公司,陕西省贵金属催化剂工程研究中心,陕西西安710201;西安凯立新材料股份有限公司,陕西省贵金属催化剂工程研究中心,陕西西安710201;应用表面与胶体化学教育部重点实验室,陕西师范大学化学化工学院,陕西西安710119【正文语种】中文【中图分类】TQ426.6;TQ225.3氯乙酸是重要的精细化工产品和有机化工中间体,作为活性化合物应用广泛。

高纯氯乙酸制备技术及研究ppt课件

a.Pd/C650new; b.Pd/C550new; c.Pd/C450new; d.Pd/C350new; e. support。

旧催化剂和载体的XRD分析

a. swept Pd/C550used; b. support; c.Pd/C350used; d.Pd/C450used; e.Pd/C550used; f.Pd/C650used

当时间在3.0~4.0h范围内变化时,加氢脱氯反应向更深层次进行,二 氯乙酸含量呈缓慢下降的趋势,但选择性变化却不太明显;而当时间延长 到4.5h时,虽然二氯乙酸含量只有微小的下降,但选择性却呈现出明显的 下降。

稀有元素改性对加氢脱氯的影响

温度 时间 气 速 催化剂

( ℃ ) ( h) (ml/min)

Cl

O

ClCH2C OH+Cl-

CH3C O

ClCH2COOH + CH3COCl

在上述反应式中, HAi=HAC、 MCA、 HCl、 H2SO4等。

★以硫磺为催化剂的氯化反应机理如下:

2S + Cl2 S2Cl2

2CH3COOH + S2Cl2 + Cl2 2CH3COCl + S + 2HCl + SO2

从以上机理可以看出:

除启动阶段外反应过程中实质催化剂均为乙酰氯,再 确切的说是乙酰氯的烯醇结构,醋酐均为乙酰氯的引 发剂。

在这一反应过程中,酸催化下的烯醇互变为控制反应 步骤,速度较慢,尽管有自催化作用,一般间歇生产 反应周期都在20~40小时,要实现连续化生产反应器 要求太大,

国外用硫酸作助催化剂,在一定程度上提高了反应速 度,且反应转化率控制在80%左右,但一般副产物二 氯乙酸的生成量也在4%,给后序加氢脱氯增加了负担, 而且反应设备仍然很大,三级塔式级连反应器的塔径 都在5~6米(以一万吨计)。

氯乙酸工艺

氯乙酸工艺氯乙酸是一种重要的有机化工产品,广泛用于日用品、医药、农药、精细化工、非金属工业等行业,甚至更多特定的应用领域,它是一种可以直接代替硝酸而被称为“绿色原料”的高纯度产品。

氯乙酸的生产工艺有很多,其中最常用的是真空液浆式钠溴法法、催化乙醇拆分法、氯化乙醇加压拆分法和干洗生产法等。

真空液浆式钠溴法是用于生产氯乙酸的最常用的工艺。

其基本原理是利用乙醇及钠溴的化学反应,将乙醇中的氢原子与氯原子结合生成氯乙酸,乙醇液与钠溴溶液需要在真空状态下进行反应,最后再经过蒸馏及结晶等工序,就可以分离出氯乙酸。

催化乙醇拆分法是对经典真空液浆式钠溴法工艺的改进,它主要是将真空液浆式钠溴之外添加催化剂来实现氯乙酸的生产,如用硫酸钠和硅酸钡等。

在真空状态下,先将催化剂和乙醇混合,然后把这一混合液加热,加入钠溴,使乙醇拆分成氯乙酸和氢气,最后经过蒸馏和结晶等工序,将氯乙酸从氢气中分离出来。

氯化乙醇加压拆分法是由真空液浆式钠溴法和催化乙醇拆分法改进而来,它采用了加压拆分技术以获得氯乙酸,其基本原理是在气压作用下,使用氯化乙醇和氯溴溶液来拆分乙醇,最终制得氯乙酸。

最后,干洗生产法是一种比较新型的生产氯乙酸的工艺。

其工艺原理是将乙醇通过维卡多乙醇冷却技术,以气体的形式进行氯化,之后再将其中的氯原子与乙醇结合,最终获得氯乙酸,并且可以进一步经过蒸馏和结晶等工序,最终得到高纯度氯乙酸。

从技术角度上来说,由于不同的氯乙酸生产工艺在技术难度上有所差别,生产成本也会有所不同。

真空液浆式钠溴法以及催化乙醇拆分法都是比较简单而且生产成本低廉的工艺,而氯化乙醇加压拆分法和干洗生产法则比较复杂,生产成本也会更高一些。

总之,氯乙酸的生产工艺有很多,每一种工艺都有其自身的特点,根据不同的生产要求,可以选择不同的工艺,以获得氯乙酸。

而氯乙酸作为一种重要的有机化工产品,其生产及应用领域也越来越广。

未来,氯乙酸的生产工艺会有更多的改进,更多的新工艺会推出市场,从而为我们提供更高效、更安全、更绿色的氯乙酸产品。

一种制备氯乙酸的方法

制备氯乙酸的方法一、简介氯乙酸(Chloroacetic Acid),也被称为氯乙酸盐,是一种无色液体,有刺激性气味,具有腐蚀性,在空气中易挥发,溶于水。

它是一种重要的有机化合物,广泛应用于农药、医药、染料和其他有机合成中。

氯乙酸可以通过氯乙烯氯化反应制备,也可以从乙醇氯化反应中制备。

二、氯乙烯氯化反应制备氯乙酸1. 准备原料氯乙烯(Chloroethylene)是一种无色液体,它可以从乙烯(Ethylene)中通过氯化反应制备。

氯乙烯需要与稀硫酸(H2SO4)混合,然后加入氯气(Cl2),进行氯化反应,得到氯乙烯。

2. 氯化反应氯乙烯需要与稀硫酸(H2SO4)混合,然后加入氯气(Cl2),进行氯化反应,得到氯乙酸。

氯乙酸的反应方程式如下:C2H2Cl2 + H2SO4 + Cl2 → C2HCl3 + H2O3. 分离氯乙酸和水混合在一起,可以通过蒸馏分离,将氯乙酸从水中分离出来。

4. 纯化氯乙酸可以通过过滤、沉淀和精炼等方法进行纯化,以获得高纯度的氯乙酸。

三、乙醇氯化反应制备氯乙酸1. 准备原料乙醇(Ethanol)是一种无色液体,它可以从乙烯(Ethylene)中通过氯化反应制备。

乙醇需要与稀硫酸(H2SO4)混合,然后加入氯气(Cl2),进行氯化反应,得到氯乙酸。

2. 氯化反应乙醇需要与稀硫酸(H2SO4)混合,然后加入氯气(Cl2),进行氯化反应,得到氯乙酸。

氯乙酸的反应方程式如下:C2H5OH + H2SO4 + Cl2 → C2HCl3 + H2O3. 分离氯乙酸和水混合在一起,可以通过蒸馏分离,将氯乙酸从水中分离出来。

4. 纯化氯乙酸可以通过过滤、沉淀和精炼等方法进行纯化,以获得高纯度的氯乙酸。

四、结论氯乙酸是一种重要的有机化合物,可以通过氯乙烯氯化反应和乙醇氯化反应制备。

氯乙烯氯化反应需要氯乙烯和稀硫酸,乙醇氯化反应需要乙醇和稀硫酸。

两种反应都需要加入氯气,然后进行氯化反应,得到氯乙酸。

氯乙酸工艺

氯乙酸工艺氯乙酸是一种重要的化学原料,具有广泛的用途,可用于有机合成、日化工业、制药业、染料、农药、农膜、塑料、纤维素醚凝胶、涂料、清洁剂等行业,是高分子材料、精细化工、精细化工等行业的重要原料。

氯乙酸有多种制备工艺,包括甲醛和氯甲烷反应法、苯乙醇和氯反应法、固体酸甲酯反应法、氯硝醇反应法、醋酸制备法以及氯溴甲烷反应法。

二、甲醛和氯甲烷反应法甲醛和氯甲烷反应法是生产氯乙酸最常用的工艺,反应原料甲醛与氯甲烷混合,反应过程中产物主要为氯乙酸、甲醛和氢氯化铵溶液,反应温度为100℃,反应压力1x10^5 Pa,催化剂为硝酸银氯化钠溶液,反应方程式:CH2=CH2 + ClCH3 --> CH3COOH + HCl反应过程中,需要有效控制反应温度、反应压力和氯甲烷的摩尔比例,以防止反应不完全,影响氯乙酸的收率,反应收率可高达96%以上。

三、苯乙醇和氯反应法苯乙醇和氯反应法也是一种生产氯乙酸的常用工艺,反应原料为苯乙醇和氯气,反应温度为130-140℃,反应压力为1x10^5 Pa,催化剂为硝酸银氯化钠溶液,反应方程式:C2H5OH + 2Cl2 2CH3COOH + HCl + 2H2O反应过程中,反应温度、反应压力和氯甲烷的摩尔比例也需要有效控制,以防止反应不完全,影响氯乙酸的收率,反应收率可达96%以上。

四、固体酸甲酯反应法固体酸甲酯反应法是在常温下由酸甲酯与氯反应制得氯乙酸的方法,反应原料为固体酸甲酯和氯气,反应温度为40-60℃,反应压力为1x10^5 Pa,反应方程式:CH3COOC + Cl2 CH3COOH + HCl + CO2反应过程中,反应温度、反应压力和氯甲烷的摩尔比例同样需要有效控制,以防止反应不完全,影响氯乙酸的收率,反应收率可达90%以上。

五、氯硝醇反应法氯硝醇反应法在常温下通过氯硝醇与氯气反应生成氯乙酸,原料为氯硝醇与氯,反应温度为20-50℃,反应压力为1x10^5 Pa,反应方程式:CH3ONO2 + Cl2 CH3COOH + HCl + HNO2反应过程中,反应温度、反应压力和氯甲烷的摩尔比例也需要有效控制,以防止反应不完全,影响氯乙酸的收率,反应收率可达90%以上。

氯乙酸生产工艺技术介绍

氯乙酸生产工艺技术介绍氯乙酸最早于1841年首次发现,1857年在实验中使乙酸在阳光直接照射下进行氯化反应制得氯乙酸。

目前,氯乙酸的生产方法有氯乙烯、氯乙酰氯水解法、三氯乙烯水解法、氯乙炔法、四氯乙烯法、丙三醇法、二氯乙酸法、三氯乙醛法、氯乙醇氧化法、乙烯酮氧化法和乙酸催化氯化法等十多种,工业生产方法主要有三氯乙烯水解法、氯乙酰氯法以及乙酸催化氯化法三种。

三氯乙烯水解法是三氯乙烯在以93%的硫酸为催化剂,反应温度为160-180℃的条件下,通过控制三氯乙烯和水的比例,进行水解反应生成氯乙酸。

该法可以达到高纯度的氯乙酸,产率可以达到90%,不足之处是副产盐酸较多(每吨产品可以副产30%的盐酸2.57吨),生产消耗定额偏高,工艺流程长,生产成本高。

目前该法主要被欧洲的一些氯乙酸生产厂家所采用。

氯乙酰氯法是氯乙酰氯在碱性条件下水解得到氯乙酸,由于受到原料的限制,目前该法已经很少有生产厂家采用。

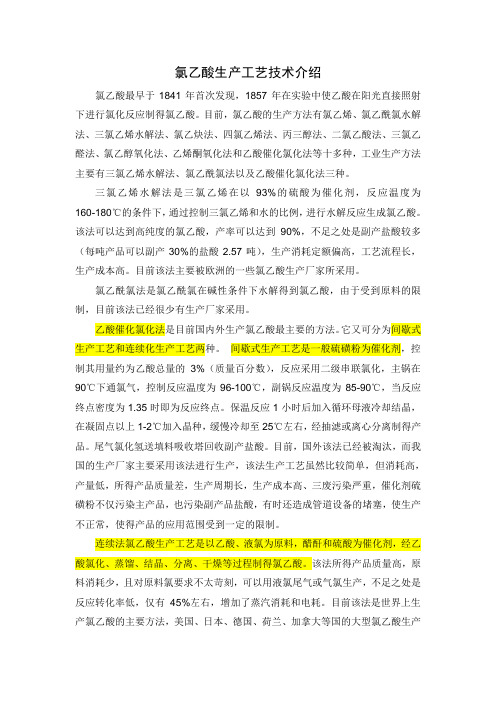

乙酸催化氯化法是目前国内外生产氯乙酸最主要的方法。

它又可分为间歇式生产工艺和连续化生产工艺两种。

间歇式生产工艺是一般硫磺粉为催化剂,控制其用量约为乙酸总量的3%(质量百分数),反应采用二级串联氯化,主锅在90℃下通氯气,控制反应温度为96-100℃,副锅反应温度为85-90℃,当反应终点密度为1.35时即为反应终点。

保温反应1小时后加入循环母液冷却结晶,在凝固点以上1-2℃加入晶种,缓慢冷却至25℃左右,经抽滤或离心分离制得产品。

尾气氯化氢送填料吸收塔回收副产盐酸。

目前,国外该法已经被淘汰,而我国的生产厂家主要采用该法进行生产,该法生产工艺虽然比较简单,但消耗高,产量低,所得产品质量差,生产周期长,生产成本高、三废污染严重,催化剂硫磺粉不仅污染主产品,也污染副产品盐酸,有时还造成管道设备的堵塞,使生产不正常,使得产品的应用范围受到一定的限制。

连续法氯乙酸生产工艺是以乙酸、液氯为原料,醋酐和硫酸为催化剂,经乙酸氯化、蒸馏、结晶、分离、干燥等过程制得氯乙酸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

母液产生( 10~20%wt ),原料单耗高; d) 产品质量较低,生产高纯产品难度大。

产生上述问题的原因:

分析其原因,氯化反应的选择性和反应速度是关

键,它们直接关系到氯乙酸生产工艺的经济性和 操作的难易程度,如果反应的选择性大于99.5%, 则氯乙酸生产工艺就可以去掉后续的纯化工艺, 使氯乙酸生产过程大大简化,也即不需要后续的 加氢过程,但目前国内外还没有人能突破这一关 键瓶颈,因此现有的氯乙酸生产过程都有纯化过 程,即通过加氢或结晶的办法得到高纯度氯乙酸。

图1 Niacit公司的氯乙酸工艺流程

国内间歇式代表工艺:

1,2-氯化反应釜(2~7M3), 3-母液贮槽, 4-结晶釜, 5-吸滤器, 6-母液罐, 7-冷凝器, 8-气液分离器

图2 国内硫磺法氯乙酸流程

国外连续式代表工艺:

图3 德国赫斯特(Hoechst A.G)公司的氯乙酸生产工艺流程

a) b)

目前氯乙酸生产存在的问题: 国外工艺:

a) 氯化反应速度慢,设备庞大,投资高(约8000万

人民币/万吨); b) 氯化反应物中副产物还较高(2.5~4%wt),加 氢成本高;

国内工艺:

a) 间歇操作,工艺稳定性差,劳动强度大; b) 反应周期长,单套生产能力小; c) 氯化反应物中副产物高(4~8%wt),生产中有

CH3COOH + Cl2 ClCH2COOH + HCl

生产氯乙酸的副反应: ClCH2COOH + Cl2 Cl2CHCOOH + HCl Cl2CHCOOH + Cl2 Cl3CCOOH + HCl

不同催化剂体系的成本比较

以醋酐为催化剂的氯化反应机理如下:

(CH3CO)2O + HCl

连续氯化、催化加氢脱氯、精馏、结片。 间歇氯化,连续结晶、结片(国外); 间歇氯化、结晶,连续离心分离(国内)。

连续式(国外)

a)

混合式

a) b)

国外混合式代表工艺:

1,2-氯化反应器(24M3), 3,4,5-冷凝器, 6-氯化液贮罐, 7,8,9,10,11-物料贮罐, 12-冷介质贮罐, 13-热介质贮罐, 14,15-泵, 16,17-冷热介质源, 18-立式结晶器(苏尔寿的动态熔融结晶法)

为此,需要从以下几个方面展开研究:

从分析反应机理入手,建立新的乙酸氯化合成氯

乙酸的催化体系,提高氯化反应的选择性和反应 速度; 制备选择性和稳定性好的加氢脱氯催化剂; 设计出更加合理、经济性好的高纯氯乙酸生产新 工艺。

二、氯化反应

乙酸在催化剂(如硫磺、醋酐等)存在下与氯

气反应生成氯乙酸; 醋酐催化乙酸氯化法是氯乙酸生产的主要 发展方向,在氯化反应中醋酐既是催化剂, 又是反应物,不产生其它的副产物。 生产氯乙酸的主反应:

确切的说是乙酰氯的烯醇结构,醋酐均为乙酰氯的引 发剂。 在这一反应过程中,酸催化下的烯醇互变为控制反应 步骤,速度较慢,尽管有自催化作用,一般间歇生产 反应周期都在20~40小时,要实现连续化生产反应器 要求太大, 国外用硫酸作助催化剂,在一定程度上提高了反应速 度,且反应转化率控制在80%左右,但一般副产物二 氯乙酸的生成量也在4%,给后序加氢脱氯增加了负担, 而且反应设备仍然很大,三级塔式级连反应器的塔径 都在5~6米(以一万吨计)。

CH2 C OH Cl

O Cl

CH3C

+

+ Cl2

ClCH2C

O Cl

+ HCl

O OH Cl O

+

ClCH2C

+ CH3COOH

ClCH2C CH3C

-

ClCH2COOH + CH3COCl

在反应式中HAi=HAC、 MCA、 HCl、 H2SO4等

从以上机理可以看出:

除启动阶段外反应过程中实质催化剂均为乙酰氯,再

在上述反应式中, HAi=HAC、 MCA、 HCl、 H2SO4等。

★以硫磺为催化剂的氯化反应机理如下:

2S + Cl2 S2Cl2

2CH3COCl + S + 2Hቤተ መጻሕፍቲ ባይዱl + SO2

OH Cl AiOH CH2 C Cl + HAi

2CH3COOH + S2Cl2 + Cl2

CH3COCl + HAi

1902

高纯氯乙酸制备技术及研究

报告人:李福祥

一、前言

氯乙酸是一种重要的有机化工中 间体,它已不再是传统定义的精细化 工产品,近年世界总消费量在60万吨 以上,中国的总消费量也在 10~15 万吨,是合成染料、农药、医药、香 料、油田化学品、造纸化学品、纺织 助剂、表面活性剂等的重要原料。

氯乙酸的工业合成方法 :

三氯乙烯水解法;

乙酸催化氯化法 :

a) 催化剂:醋酐、硫、磷或三氯化磷 b) 助催化剂:硫酸、氯磺酸、乙酸锰、乙酸铬及活

性炭等

氯乙酸的产品纯化方式:

结晶法:

a) 普通结晶法; b) 苏尔寿的动态熔融结晶法。

催化选择性加氢脱氯法

氯乙酸的生产方式:

间歇式(国内)

a)

间歇式氯化、结晶、分离。

CH3COCl + HAi

CH2 C OH Cl

CH3COCl + CH3COOH

CH3C

+

OH Cl

Ai-

OH CH2 C Cl + HAi

+ Cl2

ClCH2C

ClCH2C CH3C

O

ClCH2C

O Cl

Cl O

+ HCl

-

+ CH3COOH

OH Cl O

+

ClCH2COOH + CH3COCl

国外工艺的特点:

乙酸醋酐催化氯化法; 单套生产能力大,一般超过万吨; c) 催化加氢脱氯或动态熔融结晶法纯化,原料单耗低, 产品质量高; d) 无母液产生; e) 投资大。

a) b)

国内工艺的特点:

乙酸硫磺或醋酐催化氯化法; 单套生产能力小,一般为500~2500吨; c) 普通结晶法,吸滤或离心纯化,单耗高,产品质量低; d) 有母液产生; e) 投资小。

一系列助催化剂对氯化反应的影响:

助催化剂 无助催化剂 Fe 2O3+( NH4)2S2O8 Fe 2O3+浓硫酸 活性炭 +浓硫酸 助催化剂 A 助催化剂 B 反应时间 ( h) 6 6 6 6 6 6 产物中各组分摩尔含量 /% AC 41.99 42.48 41.68 7.81 9.85 2.13 MCA 48.16 55.19 54.02 84.38 85.45 96.20 DCA 9.84 2.33 4.30 7.81 4.70 1.67 DCA/MC A 0.203 0.042 0.080 0.092 0.055 0.017