双质量飞轮的简单介绍

LuK双质量飞轮介绍

赫尔佐根奥拉赫/布尔/伍珀塔尔变速箱的喧杂噪声,变速箱使用寿命的降低、驾驶舒适性的严重受损、以及旅行中产生的一些噪声使人们无法在汽车中交谈,这些都是没有对扭转振动隔振造成的,如果动力传动系统中没有减振的零部件,汽车行业必须会面临这些问题。

庆祝LuK发明双质量飞轮25周年25年的阻尼振动赫尔佐根奥拉赫/布尔/伍珀塔尔变速箱的喧杂噪声,变速箱使用寿命的降低、驾驶舒适性的严重受损、以及旅行中产生的一些噪声使人们无法在汽车中交谈,这些都是没有对扭转振动隔振造成的,如果动力传动系统中没有减振的零部件,汽车行业必须会面临这些问题。

引起扭转振动的原因是四冲程内燃发动机的周期运动,加上汽缸的顺序点火,带来了曲轴转动的不规则性。

动力传动系统所具有的特征固有频率,又会把发动机产生的不规则转动转化为扭转振动。

八十年代出现的对动力传动系统内部摩擦阻力优化及传动效率提升的研发趋势增加了扭转减振的要求。

但是,在20多年前先进的直喷柴油发动机才真正地对研发人员提出了新的挑战。

当发动机的扭矩不断提升,同时传动系统的不断优化,我们称之为“变速箱敲齿噪声”也越来越严重。

特别是高扭矩柴油发动机的激励产生的扭转振动更会引起车身的轰鸣声。

由此,通过找到减小扭转振动的解决方案,而消除这些令人不快的问题成为汽车工程师们的一项重要任务。

直到1985年,舍弗勒集团的成员,离合器和变速箱领域的专业厂家LuK公司发明的双质量飞轮(DMF)得以批量生产,在此之前,通常采用离合器从动盘对传动系统进行扭转减振。

双质量飞轮的使用对传动系统振动和噪声的减小设定了新的标准。

它与传统系统中安装在发动机和变速箱之间的刚性飞轮不同,新系统的飞轮被一分为二。

自从发明了双质量飞轮,发动机侧的第一质量和变速箱侧的第二质量被分离开来,它们通过一个弹簧减振系统彼此相联。

双质量飞轮的核心零部件是弧形弹簧。

它比传统的从动盘减振器所采用的弹簧要长很多,因此它的隔振效果更好。

LuK双质量飞轮首次将传动系统的共振转速降低到怠速转速以下,也因此确保了对发动机产生的扭转振动的隔振效果。

德国鲁克公司双质量飞轮(下)

德 国鲁冗公 司的双质 量飞轮 【 ) 下

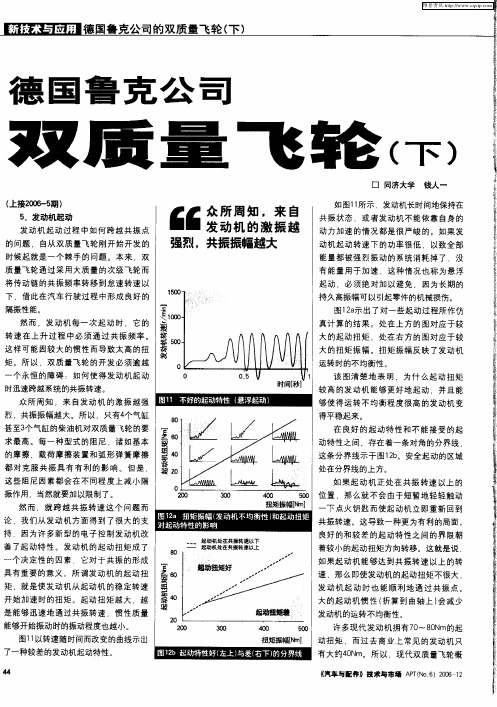

起动特性能够通过下列措施得到改善 : ●离的发动机起动扭矩 ●起动机转速停 留在超过共振转速的位置上 ●起动机能够达到较高的转速 ●阻尼 ( 双质量飞轮中的摩擦迟滞作用) ●选取相对较小的次级飞轮质量和相对较大的初级飞轮质量 ( 降低发动机的共振转速 ) 旋转阻尼器平坦的弹簧刚度

扭矩振幅[m N]

I ● ; I{ 妄 七删 i _■ I E F4 N 0 m。所 以 现代双质量飞轮概

汽车与配件*技术与 市场 A T N ) 06 1 P (o6 20 2

维普资讯

发 动 机 起 动 时也 能 顺 利 地 通 过 共 振 点 。

矩 就是使发动机从起动机 的稳定转速

开 始加 速 时 的扭 矩 。起 动 扭 矩 越大 越

囊6 童 0

,

毳0 4

/一

, n

大的起动机惯性 ( 折算到 曲轴上 ) 会减少

起动扭I . 睫

30 0 4O o 50 0

是能够迅速地通过共振转速 惯性质量 能够开始振动时的振动程度也越小。 图1 以转速随时间而改变的曲线示出 1

了一种 较差 的发动机 起动特 性 。

发动机 的运转 不均衡 性 。

20 0

许多现代发动机拥有7 ~8 N O 0 m的起

动扭 矩 ,而 过 去 商业 上 常 见 的发 动机 只

真计 算 的结 果 。处 在 上 方 的 图对 应 于较 大 的起 动 扭 矩 .处 在 右 方 的 图对 应于 较

隔振性能。

然 而 ,发 动机 每 一 次 起 动 时 它 的

̄1o o. o

转 速 在 上 升 过 程 中必 须 通 过 共 振 频 率 。

双质量飞轮简介

的接触处进行润滑。这样一来,其使用寿提高。

• 1989年引入了弧形弹簧阻尼器,这是双质量飞轮的一个突破。这项 技术立即解决了几乎所有的双质量飞轮共振问题。此外.成本也在

不断地下降。

双质量飞轮发展历史

• 1995年利用金属板开发了双质量飞轮的折叠式质量。这为广泛地应用

双质量飞轮奠定了基础。这种大量细致缜密的工作换来了双质量飞轮

双质量飞轮简介

★ 传统动力传动系统结构

★ 离合器扭振减震性的局限性 ★ 双质量飞轮及其作用

★ 双质量飞轮发展历史

★ 双质量飞轮典型结构示意 ★ 双质量飞轮典型应用 ★ 双质量飞轮在动力传动系统中的安装位置 ★ 双质量飞轮优势概述

传统动力传动系统结构

离合器扭振减震性的局限性

• 离合器系统重要功用有两个:1、起步、换挡时动力结合和切断。2、降低因发动机

柴油机减少振动,提高乘坐的舒适性,现在欧洲许多柴油乘用车都采用了双 质量飞轮,使得柴油机轿车的舒适性可与汽油机轿车媲美。在国内,一汽大 众的宝来手动档轿车也率先采用了双质量飞轮。

双质量飞轮的好处

• • • • • 显著改善车辆在启动和停车时的噪声 车辆可以在更低速下运行,从而可以减少燃油消耗 由于从动盘没有扭振减震器,换挡更平稳 使用寿命长 外形尺寸要小于离合器。

双质量飞轮发展历史

• 汽车史上第一个批量生产的双质量飞轮在1985年前后投产(用于宝 马轿车)。采用了无润滑的阻尼器,这种阻尼器由位置远在外侧的、 短而呈直线形的重型弹簧组成,在圆周上均匀分布着8个或更多此类 弹簧,切向放置,但是,这种方案发生了磨损问题。 • 1987年前后,采用了第一个黄油润滑的双质量飞轮,其中的弹簧用 作外部阻尼器,黄油就放在弹簧沟槽中.对弹簧和滑动壳体之,间

双质量飞轮工作原理

双质量飞轮工作原理

双质量飞轮是一种用于汽车发动机传动系统的设备,包括两个相互连接的飞轮。

其工作原理如下:

1. 动力输入:当发动机运行时,传动系统将动力传递给主质量飞轮。

主质量飞轮是一个较大且较重的金属盘状物,它连接到引擎的曲轴上。

2. 质量分离:主质量飞轮内部有一系列的离心离合器,它们与一些离心重物相连接。

这些离心离合器将一部分飞轮的质量分离出来形成次质量飞轮。

次质量飞轮也是一个金属盘状物,它通过轴向弹簧与主质量飞轮相连。

3. 储能:当发动机产生扭矩时,主质量飞轮和次质量飞轮同时旋转。

由于次质量飞轮较轻且与主质量飞轮之间有弹簧连接,主质量飞轮会带动次质量飞轮进行旋转。

而离心离合器会使部分重物相对于次质量飞轮位置固定,形成储能。

4. 能量释放:当发动机扭矩需求增加时,储存在次质量飞轮中的能量会被释放出来,通过传动系统传递给车辆。

次质量飞轮的旋转惯量较小,因此能够更快地响应发动机扭矩需求的变化。

通过使用双质量飞轮,发动机扭矩传递的响应性得到了改善。

它可以减少引擎的扭矩波动,提高车辆的驾驶舒适性和平顺性,并且可以有效地减少离合器的磨损和损坏。

双质量飞轮还可以提高车辆的燃油经济性,降低排放。

总之,它是一种在汽车传动系统中广泛应用的技术。

双质量飞轮的典型结构及特点

修企业降低配件成本提供了一条捷

出入登记和采购, 里面还包括了如何

分析。目前, 就汽车维修企业而言, 采

径, 但不同的企业实施情况不同, 产

控 制 采 购 成 本 、如 何 减 少 库 存 量 等 内

购物品一般分为两部分, 一为易损

生 的 效 果 也 有 很 大 差 异 。有 的 企 业 配

容, 一个高素质的配件管理员能在很

""""""""""""""""""""""""""""""""""""""""""""""""""

1) 定点管理系统。主要包括确定

车维修企业计算机管理软件需要有

了企业的生产成本, 使得企业的发展

潜在的供应商和确定供应商两部分

安全库存报警提醒功能; 二为急需

上了一个新台阶; 但也有些企业的配

内容。对于确定供应商, 要通过科学、 件 , 对 于 这 些 零 部 件 , 维 修 企 业 一 般

由于在双质量飞轮式扭振减振器中, 减振弹簧分布的半径较大, 所受的离心力 大, 在与传统从动盘式扭振减振器减振弹 簧分布角相同的情况下, 其弹簧的长度增 加, 因此弹簧易发生径向变形, 导致弹簧 与窗口接触, 加剧弹簧的磨损。为了解决 这个问题, 选择较轻的弹簧, 使其离心力 减小, 同时又因其较短, 径向弯曲和周向 变形也小, 因而较好地解决了弹簧的寿命 问题。同时, 弹簧帽和滑块大大降低了弹 簧的磨损程度, 也减小了弹性机构在制 造 、装 配 等 环 节 的 难 度 。 为 了 保 证 传 递 足 够大的转矩, 通常由多组弹簧共同工作 ( 见图 3) 。

双质量飞轮——四连杆-弹簧机构型扭振减振器弹性特性分析与优化设计

The El si a tc Cha a t rsi r c e itc Anay i n l ssa d

转 刚 度 表 达式 , 对 影 响 弹 性 特 性 的 因素 进 行 了 分 析 。根 据 国 内某 款 轿 车 的动 力 传 动 系 统 参 数 建立 了典 型工 况 下 的 并 多 自 由度扭 振 模 型 , 该 传 动 系 统 进 行 了模 态 分 析 , 利 用 虚 拟 样 机 技 术 对 设 计 参 数 进 行 了 优 化 。 通 过 对 五 挡 下 采 对 并

Ke wo d : a — s f wh e t ri n l a e , a r n l S rn ma hn , a t y r s Du l ma s l y e l o so a d mp rQu d a ge- p ig c i eElsi c

an y i, tm iato de i n al ssOp i z i n sg

p r me e s o n o s c c r d i e i ea mo e t l - re o d g e n tp c ll a o d t n i e tb ie ,n a a tr fo e d me t a r l , i v n d lwi mu t fe d m— e r e i y ia o d c n i o s sa l d a d h i i s mo a n lss fr t e d i ei e wa d , e d sg a a tr e e a a y e y a p yn i u lp oo y e tc n l g . d l a ay i o h r l s ma et e i n p r mee s w r n l z d b p l i g v r a r tt p e h o o y v n h t T r u h t e c mp r o fa g lrv l ct t r ia o i o sb t e e d i ei e i h o g h o a s n o n u a e o i a i c lp st n ewe n t rv l s w t DMF to i n ld mp ra d t e i y ct i h n h r so a a e n h o e wi r dto a r e lt y e cu c o so a d mp r i t p e , s fu d t e f r r S v b ai n ioa in n t ta i n ld v n p a e tp l t h tr in l a e n 5 h s e d i wa o n h o me ’ i r t s lt h i i t o o e ce c s4 i f in y i 0% b t rt a h t ft e lt r e t n t a a t . e h o h e

双质量飞轮基本信息收集

双质量飞轮的优点主要为1.扭振、隔振。

2.变速器减载。

3.曲轴减载。

和TVD的发展目的不同。

主要不利影响为初级质量较低会造成发动机曲轴本身的不均衡性加重。

历史:主要是欧洲喜欢用手动挡和柴油机,为了追求舒适性,欧洲最先研发双质量飞轮。

一开始主要搭载在2.0L以上排量,现在有向小排量发展趋势。

主要配合的变速箱为:MT,AMT和DCT设计方法,先通过两边的转动惯量计算出无阻尼时系统固有频率。

两边的惯量之和是定值。

一般变速器一边的要远远小于发动机一边,离合器从动盘式一般频率为30~70HZ.由此可计算出系统扭振固有频率对应的转速,四缸在900~1200通过协调阻尼比将发动机侧和变速箱侧惯量比在0.7~1.4之间。

整体固有频率能降到6~15Hz,对应四缸机转速450R。

然后比较安装前后固有频率比,当比值大于√2时,振幅放大系数β<1则起到衰减振动作用。

双质量飞轮分为长螺旋弹簧式DMF-CS国内无成熟技术,欧洲应用普遍;短轻直弹簧DMF-CSS,需要增加弹簧座和弹簧滑套,成本较高。

径向双质量飞轮DMF-RS,比周向布置的减振器相比有弹性和阻尼特性比较稳定,受离心力影响较少,结构也比较简单。

橡胶弹簧的双质量飞轮:更为合理,但容易老化。

长时间工作后橡胶发热会使阻尼下降。

空气阻尼的双质量飞轮轴承采用推力轴承比滑动轴承有优势。

液力双质量飞轮式:使靠油路连接飞轮的第一质量和第二质量,液压泵驱动油液传递动力。

通过切换阀来控制不同的工况。

但成本较高,系统复杂。

摆动式双质量飞轮:采用离心摆来消除振动。

双质量飞轮技术要求及试验方法编制说明

双质量飞轮技术要求及试验方法编制说明《双质量飞轮技术要求及试验方法》编制说明1项目背景1.1任务来源随着我国汽车工业的日益成熟,人们对舒适性的要求也越来越高。

汽车的振动和噪声被用户越来越关注,是汽车研究人员的重要课题之一。

双质量飞轮(DMF)扭转减振器是解决振动和噪声问题的最佳方案,但双质量飞轮技术长期以来一直被国外公司技术垄断,直到近几年才在国内得到了飞速发展。

为了打破国外技术垄断,推动离合器行业创新发展,促进企业的技术进步和持续发展,结合国务院关于《深化标准化工作改革方案》(国发【2015】13号)、《关于培训和发展团体标准的指导意见》(国质检标联[2016]109号)文件的要求,行业亟需制定出满足离合器行业未来可持续发展需求的双质量飞轮技术的团体标准。

通过团体标准的制定,促进国内离合器行业整体技术水平的提升,缩小与国外先进企业标准的差距,帮助国内离合器企业的技术提升与创新,提高国内离合器企业的竞争能力,营造良好的市场竞争环境,促进行业的可持续发展,引领国内离合器企业的高质量发展。

1.2标准编制过程2018年12月18日,离合器委员会副理事长单位湖北三环离合器有限公司作为离合器行业团体标准制定牵头单位,组织珠海华粤、浙江铁流、华域动力、长春一东、桂林福达、重庆长安、重庆爱思帝、浙江奇碟、荣成黄海、宁波宏协、捷通、浙江科马、浙江德瑞、湖北鑫宝马等理事单位在湖北武汉召开了关于离合器团体标准制定的专家组工作会议,并邀请了来自一汽、东风汽车、合肥工业大学、吉利汽车、上汽、上汽通用五菱、江淮汽车等单位的7名外部专家参与了立项论证评审。

专家组经过讨论认为:1)该标准的制订非常有必要:近年来,随着汽车产业的快速发展,双质量飞轮技术在MT、AT、CVT、DCT、混合动力等领域都得到了广泛应用。

为了推动双质量飞轮技术在国内的的产业化发展,出于离合器行业的转型升级,特提出了本项目的团体标准申请。

通过团体标准的制定,促进国内离合器行业整体技术水平的提升,缩小与国外先进企业标准的差距,帮助国内离合器企业的技术提升与创新,提高国内离合器企业的竞争能力,营造良好的市场竞争环境,促进行业的可持续发展,引领国内离合器企业的高质量发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编辑ppt

1

双质量飞轮离合器研究的相关背景

汽车离合器在汽车传动系统中起着传递转矩、分离传动、减振和过载保护等多 种功能,其品质关系到汽车的整体性能。引起汽车振动的振源主要有两方面,一是汽车 行驶时的由路面造成的;二是发动机工作时的振动。路面振动可以通过道路条件的改 善得到缓解。因此,发动机的振动成为汽车减振的主要振源,如何使发动机和整车的 振动得到最大程度地减小,成为汽车离合器设计考虑的主要性能指标。

为了适应对汽车动力传动系统扭振和扭振噪声控制的更高要求, 离合器从动盘式扭转减振器也由早期的单级线性型式发展到多级非 线性型式,功能不断改进。在早期的离合器扭转减振器中,弹簧只 有一级,其扭转特性是线性的,单级弹簧的扭转减振器在使用中存 在着一个缺陷,不能同时满足减振性能和缓冲性能的要求。这就要 求减振器不能以相同的弹性元件和阻尼元件完成传动系的扭矩控制 任务,而要求其弹性和阻尼特性都随着汽车工况的不同而变化,应 该具有非线性特性。

2、在从动盘上,盘毂与从动盘摩擦片之间的可用空间有限,不能充分满足扭转 减振器弹性元件、阻尼件布置要求,减振器弹性元件设计尺寸小,刚度大,工作 环境差,致使减振器在使用过程中经常出现弹簧断裂事故和弹簧松动失效等现象。

3、由于受结构的限制,离合器从动盘式扭振减振器的最大工作扭矩和最大扭 转角都偏小,其工作能力有限。

但从动盘式扭转减振器在原理和构造上存在一些缺陷,要想继续改进其设计,进一步 改善对扭振及扭振噪声控制难度较大。在这种情况下,出现了一种新型的扭转减振器—— 双质量飞轮式扭转减振器(DMF)。

编辑ppt

8

双质量飞轮式扭转减振器在其各参数已确定的条件下, 在发动机的整个工作转速范围内,具有非线性的特点,这一 特性使得动力传动系在发动机的工作转速范围内,特别是在 易发生共振的低速范围内,由于其具有非线性特性,使传动 系的扭转振动的负荷得到抑制,大大削减了传动系的扭振振 幅及其引起的噪声,从而使得共振现象难以发生。

编辑ppt

3

为了提高整车及离合器的使用寿命,解决传动系扭振和噪声问题,双质量飞 轮式扭转减振器是一个很有潜力的产品,它相当于一个机械式低通滤波器,能够将发 动机曲轴输出端的扭转振动高频部分滤掉,以消除对传动系的扭振激励。双质量飞 轮式扭转减振器可完全替代离合器从动盘式扭转减振器,又能够克服离合器从动盘 式扭转减振器的缺点,而且其结构简单,易于实现。

与采用整体型飞轮相比,采用双质量飞轮式扭转减振器 对降低动力传动系的扭转振动有着十分显著的效果。通过对 双质量飞轮式扭转减振器的扭转特性进行最佳的选择和优化, 确定其相应的结构性能参

两种减振器输出端的扭振幅值比较

编辑ppt

9

编辑ppt

10

编辑ppt

11

编辑ppt

12

我国双质量飞轮研发现状

我国从本世纪初开始就有企业开始研发双质量飞轮,主要是从离合器 企业开始的。2000年,长春一东公司计划与德国Luk公司合作,通过引进 技术的方式开发国产的双质量飞轮。此后,湖北黄石三环、桂林福达等企 业也先后提出研发计划。2005年后,国内一些从事飞轮齿环总成的生产企 业如吉林大华、重庆海通、重庆光大(今博耐特)等也开始研发双质量飞 轮。据奥尔威咨询了解,目前国内正在生产、研发和计划进入的企业有13 家。

传统的离合器主要是使用从动盘式扭转减振器。然而,对离合器从动盘式扭转 减振器的设计和改进,往往受限于离合器从动盘上的有限空间,难以达到对汽车动力 传动系扭振及扭振噪声控制的较高要求。在实际应用中也证明了离合器从动盘式扭转 减振器存在着一些严重弱点,这主要表现在以下几个方面:

编辑ppt

2

1、不能使发动机-变速器振动系统的固有振动频率降低到怠速以下,因此不 能避免在怠速转速时的共振。在发动机常用转速范围,难以通过降低减振弹簧刚 度K以达到更大的减振效果。同时,由于其工作扭角小(一般5° ~10° ),故其扭转 刚度大,致使减振器隔振效果差。

膜片弹簧离合器 1Diaphragm Spring Clutch

编辑ppt

5

三级式非线性扭转减振器结构原理和弹性特性曲线示意图

具有良好减振性能的减振器要求具有较大的极限转角和适当小的扭转刚度;但要使减振器 具有一定的缓冲能力,又要求取适当大的极限转矩,这是线性减振器难以解决的矛盾。这也是 目前广泛采用多级非线性减振器的原因。目前广泛采用的是两级、三级弹簧-干摩擦阻尼减振 器。分级的实现是在结构设计上采取措施,使几组弹簧按照一定的转角间隔依次工作。从发挥 减振器的减振作用和改善其缓冲性能考虑,减振器的级数越多越有利,但是由于结构布置和设 计困难等因素,级数过多是不现实的。上图为三级式非线性扭转减振器的典型结构原理和弹性 特性曲线示意图。

编辑ppt

பைடு நூலகம்

4

传统离合器从动盘式扭转减震器

传统的离合器一般采用从动盘式扭转减振器,它是置于离合器 从动盘中的弹性—阻尼式扭转减振器,其作用是在汽车动力传动系中 置入一个低刚度环节,并加入阻尼,以改变传动系原有的各阶固有 频率,从而达到隔离发动机激励而控制传动系扭振的目的。左图所示 即为传统的从动盘式膜片弹簧离合器。

为同时减轻各种噪声、增大扭转角,采用变扭转刚度和变阻尼力矩是 很有必要的。

编辑ppt

7

由于离合器从动盘式扭转减振器在汽车动力传动系扭振控制中的重要作用,长期以来, 对它的研究受到广泛重视,研究内容主要包括:减振器设计方法的研究;减振器各性能 参数的变化对汽车动力传动系统扭振和扭振噪声的影响规律;从汽车动力传动系整体角 度上来分析减振器对系统振动的影响;以及理论分析、实验研究和制造工艺的改进等方 面。现代汽车的离合器从动盘式扭转减振器的功能不断完善,新结构、新工艺不断涌现, 其中主要包括为提高减振器性能而采取的如下几方面的结构改进: 1、加大减振器极限工作扭角的结构改进措施; 2、改善摩擦阻尼特性的结构改进; 3、实现扭转减振器各级之间平滑过渡的结构改进; 4、怠速减振级的结构改进措施。

编辑ppt

6

三级式减振器各级的作用如下: a、第一级:角刚度最小(只有最软的减振弹簧起作用),传动系的固有 频率fc最小,应低于发动机怠速时转速ni 的激振频率fi,用于怠速工况。 b、第二级:角刚度中等(第二组减振弹簧开始起作用),使传动系的固 有频率fc 为中等,应低于发动机常用工作转速ne 时的激振频率fe,用于驱 动工况。 c、第三级:角刚度最大(三组减振弹簧都起作用),用于载荷急剧变化 阶段(突然起步和紧急制动),以缓和传动系的最大瞬时动载荷。