变速箱主要全参数地选择计算

变速箱编号原则

【卡车之家原创】卡车司机在选配变速箱时,面对厂家提供的一串字母数字组成的名称编号,常会感到手足无措。

其实,变速箱的型号中一般都已经包含了变速箱的主要参数,了解各厂家的命名规可以让司机朋友们方便快速地选配变速箱。

目前,国内即将变速器厂商的产品型号编制方法大同小异,一般开始两个大写字母表示企业代号,如CA表示一汽,DF表示东风,DC表示大同齿轮等。

变速箱名中的数字则涵盖了档位数,最大输入扭矩等信息,这也是司机朋友们最关心的内容,扭矩的匹配必须根据发动机和车辆用途合理选择,避免“小马拉大车”或“大马拉小车”的情况。

另外还有有一些字母则表示变速器型式,国内厂家一般使用型式的第一个字拼音的首字母表示,如T一般表示同步器。

下面就国内几家主要的变速器厂商的命名规则进行说明,以供参考。

● 陕西法士特法士特占据了卡车变速箱大部分市场,重卡市场更是超过八成,其命名规则也比较典型,国内别的变速箱厂商一般也都类似。

法士特命名规则如下图所示法士特系列变速箱命名规则参照图中的命名规则,12JS160T中12表示档位数为12,JS表示机械式双中间轴结构,160表示额定输入扭矩1600Nm,T表示带有同步器。

9JSS大力金刚全同步器系列的9JSS180T变速箱的解释为:9表示9档,JSS 表示机械式结构,主箱双中间轴、副箱三中间轴结构,180表示额定扭矩为1800Nm,T表示带有同步器。

80年代从伊顿引进的富勒系列变速箱采用了伊顿的命名规则,以最常见的RT-11509C为例: R表示范围档;T表示双中间轴;11表示输入扭矩为1100Nm;5是设计级别;09前进档数为9档;C为速比代号。

当时引进的其实是富勒RT-11609系列,但因为当时加工及成本问题改成粗齿,就叫RT-11509C。

● 一汽一汽解放下属生产变速器的厂家有两个:一是中国第一汽车集团哈尔滨变速箱厂(简称一汽哈变),主要生产中型变速器;另一个是一汽解放变速箱分公司,主要生产中型和重型两大系列变速器。

CA6TB(X)053/062/070M系列变速箱使用维修手册090905

CA6TB(X)053/062/070M变速箱 使用维修手册一汽解放汽车有限公司变速箱分公司目录第一部分:变速箱使用说明1.主要技术参数2.变速箱总成品种标识及识别3.变速箱的润滑与保养4.变速箱使用注意事项5.变速箱常见故障及排除方法6.变速箱各部位螺栓扭紧力矩第二部分:变速箱零件图(根据零件分组分成若干部分)1.第一轴总成2.第二轴总成3.中间轴总成4.上盖总成5.顶盖总成6.倒档惰轮总成7.变速箱外围件8.离合器外壳及相关件注意:变速箱在搬运时,应轻抬轻放,不得撞击,挤压。

汽车一旦出现故障,应认真进行检查,不要轻易拆卸变速箱,必要时应由专业人员拆卸,或到指定的维修机构检修。

提醒:我们已经对本手册尽量做到正确,但产品的结构是不断改进的,不同的变速箱品种是有差别的,请正确识别您的变速箱的具体品种。

第一部分:变速箱使用说明1 变速箱主要技术参数:2.变速箱总成品种标识及识别欲识别变速箱型号及具体品种,先确定变速箱标识的位置。

在变速箱总成侧面(取力口附近)的平面上,用电脑打出了(见图片)品种及有关标识,在一汽厂标下边打出六行数字及英文字母, 分别代表:1 变速箱总成品种标识2 速度表蜗杆和从动齿轮传动比3 一档齿轮传动比4 六档齿轮传动比1 2 3 4 55 总成流水号按照上述方法确定您的变速箱的品种。

在购买零件时,这一信息非常有用。

3.变速箱的润滑与保养3.1.变速箱的润滑①润滑方式:飞溅润滑。

②润滑油牌号:80W/90(GL-3)车辆齿轮油,严禁使用劣质润滑油,不同牌号的润滑油不可以混合使用。

③润滑油量:约7L(参考量);装取力器变速箱:约7.5L(参考量),加注润滑油时,车辆应停在水平路面上,加注到与注油孔的下边缘等高,从注油孔略有溢出为宜。

3.2.变速箱的保养①.车辆磨合行驶2000KM时,变速箱应首次(首保)清洗内腔并更换新齿轮油(可到就近的一汽服务站提供免费保养),彻底清理放油堵磁铁上的金属粉末,同时检查各种紧固件是否松动,并进行复紧,检查各结合面及油封是否漏油。

标准圆柱齿轮参数及其几何计算课件

汽车变速箱等部件中大量使用了标准圆柱齿轮,这些齿轮对于汽车的传动和动力输出起着关键作用。

标准圆柱齿轮的制造及检验方法

制造方法

主要包括铸造、锻造、切削加工 等方法,根据不同的材料和尺寸 选择合适的制造方法。

检验方法

主要包括几何测量、力学性能测 试、金相检验等方法,对齿轮的 精度、强度、耐磨性等方面进行 全面检测。

齿高的取值根据齿轮的设计要求来确定,一般齿高 h=2.25~7.5mm。

02

标准圆柱齿轮的主要几何尺寸

齿顶圆直径(diameter of tooth circle)

定义

齿顶圆直径是指圆柱齿轮齿顶部的圆周直径。

计算

齿顶圆直径是齿轮几何参数计算的重要基础,可 以通过查表或公式计算得到。

重要性

齿顶圆直径的大小直接影响到齿轮的啮合性能和 强度。

作用

模数决定着齿轮的强度和 刚度,是设计齿轮的重要 依据。

取值范围

模数的取值通常根据齿轮 的使用要求来确定,一般 模数m=1~6mm。

齿数(number of teeth)

定义

齿数是齿轮上齿的个数, 通常用齿数表示齿轮的基 本参数。

作用

齿数直接影响着齿轮的传 动平稳性和承载能力。

取值范围

齿数的取值根据齿轮的设 计要求来确定,一般齿数 z=17~140。

计算公式

s = m×(ha+c) 其中, m为模数,ha为齿高等 ,c为中心距。

作用

齿厚是决定齿轮传动平 稳性和承载能力的重要 参数。对于标准齿轮来 说,齿厚可以通过查表 或使用公式进行计算。

齿槽宽(slot width)

定义

齿槽宽是指齿轮齿槽的宽度,用字母e表示。

计算公式

EQ140汽车变速器输出轴总成设计

摘要近几年来,我国机动车的数量已经越来越多,而车子的质量也越来越高,对于汽车变速器的发明研究也日益受到重视,已慢慢成为汽车领域的一个重要部分。

目前,随着科技的进步,汽车工业的迅速发展,而人类对舒适性的更高要求,使得变速器的发展更加深入。

本次毕业设计进行了东风EQ140变速器输出轴总成设计,主要包括对齿轮、轴等等的设计计算。

首先,在对东风EQ140汽车变速器输出轴进行大量的资料检索和调研之后确定了输出轴和齿轮总体布置方案。

变速器为三轴式有级变速器,五个前进档和一个倒档,齿轮型式采用渐开线直齿圆柱齿轮。

其次,根据变速器总体设计要求确定了齿轮的传动参数,并对齿轮进行了几何参数计算和强度校核计算。

关键词:变速器,传动机构,齿轮,轴,轴承Design of EQ140 transmission output shaft assemblyABSTRACTIn recent years, China has been increasing the number of motor vehicles, while increasing the quality of the car, the invention of the automobile transmission is also more and more attention has gradually become an important part of the automotive sector. Now, with advances in technology, the rapid development of automobile industry, and human comfort and higher demands, making the transmission more in-depth development.Dongfeng EQ140 the topics transmission output shaft assembly design, including gear, shaft, and so the design calculations.First of all, Dongfeng EQ140 auto transmission output shaft to a large number of information retrieval and research after the output shaft and gears to determine the overall layout. A class of three-axis gearbox transmission, the five forward gears and one reverse gear type involute spur gear and the transmission power output device installed.Secondly, the general design requirements under the transmission gear of the transmission parameters, and the gear geometric parameters were calculated and strength check calculation. Moreover, according to the selected use conditions and requirements of the bearing assembly models, and make thelife of the bearing checking and static strength check.Key words: transmission, power train, gears, shafts, bearingsEQ140汽车变速器输出轴总成设计王肖磊 Y660920280 引言近几年来,我国机动车的数量已经越来越多,而车子的质量也越来越高,对于汽车变速器的发明研究也日益受到重视,已慢慢成为汽车领域的一个重要部分。

汽车设计考试题目

第一章一、简答题:1. 总体设计的任务?2。

总体设计的工作顺序?3. 设计任务书包括哪些内容?4. 按发动机的位置分,汽车有哪几种布置型式,各自有什么优缺点?5。

按发动机的相对位置分,汽车有哪几种布置型式,各自特点如何?6。

大客车有哪几种布置型式,各自有什么优缺点?7。

轿车的布置型式有哪几种?8. 简要回答汽车轴距的长短会对汽车的性能产生哪些影响?9. 简要回答汽车轮距的大小会对汽车产生哪些影响?单就货车而言,如何确定其前后轮距?10. 前后悬的长短会对汽车产生哪些影响?11。

各种车辆的汽车装载质量(简称装载量)是如何定义的?12. 什么叫整车整备质量?13. 汽车轴荷分配的基本原则是什么? 14。

汽车的动力性参数包括哪些?15. 按汽缸排列的形式来分,发动机有哪几种型式?简述各自的特点?16。

轮胎的型号应如何选择? 17. 简述画转向轮跳动图的目的?18. 简述画传动轴跳动图的目的? 19. 简述采用独悬架时转向轮跳动图的画法?20。

简述转向传动装置与悬架共同工作校核图的目的,并介绍当前悬架用纵置钢板弹簧时的校核方法?第二章离合器设计一、计算题1. 某汽车采用普通有机摩擦材料做摩擦片的单片离合器.已知:从动片外径D= 355.6mm从动片内径d = 177。

8mm摩擦系数μ =0。

25摩擦面单位压力P =0。

16N/mm 求该车离合器可以传递的最大摩擦力矩。

2. 某厂新设计一载重量为4t 的农用汽车,其发动机为6100Q 水冷柴油机,发动机最大扭矩Me =340N · m/1700~1800 转/ 分.试初步确定离合器的结构型式及主要尺寸。

(取μ =0.25 )3. 验算CA —- 140 型汽车离合器参数:已知:离合器为双片式,摩擦片D= 280mm ,d= 165mm μ =0.25铆钉孔一面36 个,坑径= 9.5mm压紧弹簧数I =12自由高度H= 70.5mm弹簧外径30mm ,钢丝直径 3.75mm有效圈数6。

(整理)AVL-Cruise整车性能计算分析流程与规范.

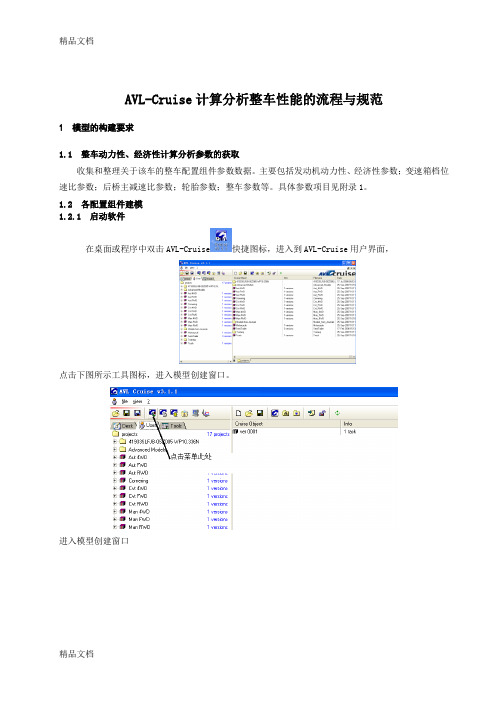

精品文档AVL-Cruise计算分析整车性能的流程与规范1 模型的构建要求1.1 整车动力性、经济性计算分析参数的获取收集和整理关于该车的整车配置组件参数数据。

主要包括发动机动力性、经济性参数;变速箱档位速比参数;后桥主减速比参数;轮胎参数;整车参数等。

具体参数项目见附录1。

1.2 各配置组件建模1.2.1 启动软件在桌面或程序中双击AVL-Cruise快捷图标,进入到AVL-Cruise用户界面,点击下图所示工具图标,进入模型创建窗口。

进入模型创建窗口1.2.2 建立整车参数模型进入模型创建窗口后,将鼠标选中Vehicle Model,鼠标左键点击整车图标,按住左键将图标拖曳到建模区,如下图所示:双击整车图标后打开整车参数输入界面,根据参数输入要求依次填写数据:Author :此处填写计算者,不能用中文,可以用汉语拼音和英文,该软件所有填写参数处均不能出现中文。

Comment :此处填写分析的车型号。

Notice1、Notice2、Notice3:此处填写分析者认为需要注意的事项,比如特殊发动机型号等,没有可 以不填。

1.2.2.1 整车参数数据填写规则进入模型创建窗口后,将鼠标选中Engine Model ,鼠标左键点击发动机图标,按住左键将图标拖曳到建模区,如下图所示:作者名称、注解说明,可以不填注解说明,可以不填油箱容积 内外温差:0试验台架支点高度:100内外压差:0 牵引点到前轴距离轴距空载、半载、满载下整车重心到前轴中心距离、重心高度、鞍点高度、前轮充气压力、后轮充气压力整备质量 整车总重迎风面积风阻系数前轮举升系数后轮举升系数双击发动机图标后打开发动机参数输入界面,根据参数输入要求依次填写数据:1.2.3.1 发动机参数输入规则按照图示箭头位置单击按钮,弹出外特性输入窗口:此处根据厂家提供的发动机数据输入转速与扭矩关系发动机转速与扭矩的关系从外特性数据表中可以直接得到;填写时注意对应关系即可。

差速器计算说明书

学号******** 成绩课程设计说明书系别机电工程系专业汽车服务工程学号 ********姓名王硕指导教师杨卓题目名称汽车差速器设计设计时间 2012年 4月2012年 5 月 4 日目录1、任务说明书 (1)2、主减速器基本参数的选择计算 (2)2.1选定高速级齿轮类型、精度等级、材料及齿数 (2)2.2差速器中的转矩分配计算 (3)2.3差速器的齿轮主要参数选择 (3)3、差速器齿轮强度计算 (7)3.1主减速器直齿圆柱齿轮传动设计 (8)3.2校核齿面接触疲劳强度 (11)3.3 标准斜齿圆柱齿轮主要几何尺寸:表1-3-1 (13)4、半轴设计计算 (14)4.1结构形式分析 (14)4.2半轴计算 (16)4.3半轴花键计算 (17)5、差速器壳体 (19)6、变速箱壳体设计 (20)7、设计总结 (21)8、参考文献 (22)配图 (23)1、任务说明书车型 发动机Nmax 发动机MmaxI 档变比主传动比 驱动方案 发动机 19、I280kw/6000rmp140N.m/4500rmp 4.643.5≤i ≤4.2FF横置已知条件:(1)假设地面的附着系数足够大; (2)发动机到主传动主动齿轮的传动系数0.96w η=;(3)车速度允许误差为±3%;(4)工作情况:每天工作16小时,连续运转,载荷较平稳;(5)工作环境:湿度和粉尘含量设为正常状况,环境最高温度为30度; (6)要求齿轮使用寿命为17年(每年按300天计); (7)生产批量:中等;(8)半轴齿轮,行星齿轮齿数,可参考同类车型选定,也可自己设计; (9)差速器转矩比4.1~15.1S =之间选取; (10)安全系数为35.1~2.1n =之间选取; (11)其余参数查相关手册;2、主减速器基本参数的选择计算发动机的最大转矩m N M .140max =,rmp n 4500=,发动机到主传动主动齿轮的传动效率0.96η=,安全系数n=1.3一档变比64.41=i ,本次设计选用主减速器传动比9.30=i 因此总传动比096.189.364.4012=⨯=⨯=i i i因此输出转矩316296.0140096.183.1max 20≈⨯⨯⨯=⋅⋅⋅=ηM i n T N.m差速器转矩比S=1.1~1.4之间选取,这里取S=1.2轴最大转矩为b T ,半轴最小转矩为s T得到方程⎪⎩⎪⎨⎧=+=0TT T T T S s bs b解得:m N T mN T s b .1437.1725==2.1选定高速级齿轮类型、精度等级、材料及齿数1)按题目已知条件,选用直齿圆柱齿轮传动。

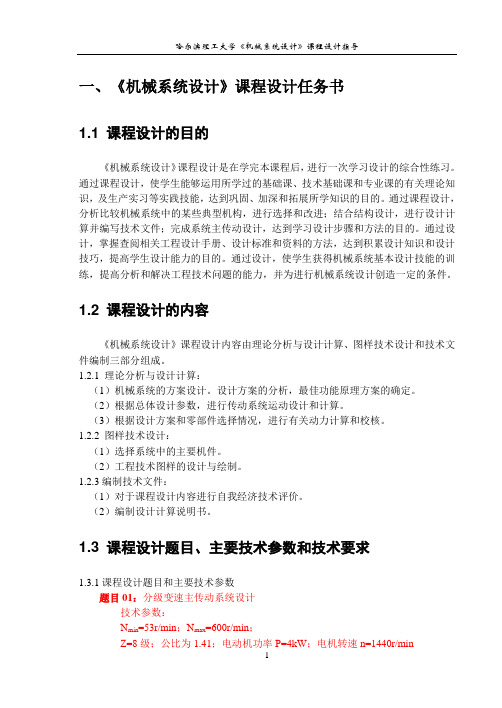

哈尔滨理工大学《机械系统设计》课程设计-分级变速主传动系统设计

一、《机械系统设计》课程设计任务书1.1 课程设计的目的《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。

通过课程设计,分析比较机械系统中的某些典型机构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主传动设计,达到学习设计步骤和方法的目的。

通过设计,掌握查阅相关工程设计手册、设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。

通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行机械系统设计创造一定的条件。

1.2 课程设计的内容《机械系统设计》课程设计内容由理论分析与设计计算、图样技术设计和技术文件编制三部分组成。

1.2.1 理论分析与设计计算:(1)机械系统的方案设计。

设计方案的分析,最佳功能原理方案的确定。

(2)根据总体设计参数,进行传动系统运动设计和计算。

(3)根据设计方案和零部件选择情况,进行有关动力计算和校核。

1.2.2 图样技术设计:(1)选择系统中的主要机件。

(2)工程技术图样的设计与绘制。

1.2.3编制技术文件:(1)对于课程设计内容进行自我经济技术评价。

(2)编制设计计算说明书。

1.3 课程设计题目、主要技术参数和技术要求1.3.1课程设计题目和主要技术参数题目01:分级变速主传动系统设计技术参数:N min=53r/min;N max=600r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min题目02:分级变速主传动系统设计技术参数:N min=45r/min;N max=710r/min;Z=9级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目03:分级变速主传动系统设计技术参数:N min=63r/min;N max=500r/min;Z=7级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目04:分级变速主传动系统设计技术参数:N min=45r/min;N max=500r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目05:分级变速主传动系统设计技术参数:N min=40r/min;N max=630r/min;Z=9级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目06:分级变速主传动系统设计技术参数:N min=50r/min;N max=400r/min;Z=7级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目07:分级变速主传动系统设计技术参数:N min=63r/min;N max=710r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目08:分级变速主传动系统设计技术参数:N min=50r/min;N max=800r/min;Z=9级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目09:分级变速主传动系统设计技术参数:N min=75r/min;N max=600r/min;Z=7级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目10:分级变速主传动系统设计技术参数:N min=40r/min;N max=450r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目11:分级变速主传动系统设计技术参数:Nmin=35.5r/min;Nmax=560r/min;Z=9级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目12:分级变速主传动系统设计技术参数:N min=40r/min;N max=315r/min;Z=7级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目13:分级变速主传动系统设计技术参数:N min=71r/min;N max=710r/min;Z=6级;公比为1.58;电动机功率P=4kW;电机转速n=1440r/min 题目14:分级变速主传动系统设计技术参数:N min=40r/min;N max=400r/min;Z=6级;公比为1.58;电动机功率P=3kW;电机转速n=1430r/min 题目15:分级变速主传动系统设计技术参数:N min=63r/min;N max=630r/min;Z=6级;公比为1.58;电动机功率P=4kW;电机转速n=1440r/min 题目16:分级变速主传动系统设计技术参数:N min=45r/min;N max=450r/min;Z=6级;公比为1.58;电动机功率P=3kW;电机转速n=1430r/min 题目17:分级变速主传动系统设计技术参数:N min=80r/min;N max=450r/min;Z=4级;公比为1.78;电动机功率P=4kW;电机转速n=1440r/min 题目18:分级变速主传动系统设计技术参数:N min=63r/min;N max=355r/min;Z=4级;公比为1.78;电动机功率P=3kW;电机转速n=1430r/min 题目19:分级变速主传动系统设计技术参数:N min=50r/min;N max=280r/min;Z=4级;公比为1.78;电动机功率P=4kW;电机转速n=1440r/min 题目20:分级变速主传动系统设计技术参数:N min=40r/min;N max=224r/min;Z=4级;公比为1.78;电动机功率P=3kW;电机转速n=1430r/min 题目21:分级变速主传动系统设计技术参数:N min=80r/min;N max=1000r/min;Z=12级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目22:分级变速主传动系统设计技术参数:N min=71r/min;N max=900r/min;Z=12级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目23:分级变速主传动系统设计技术参数:N min=90r/min;N max=900r/min;Z=11级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目24:分级变速主传动系统设计技术参数:N min=75r/min;N max=750r/min;Z=11级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目25:分级变速主传动系统设计技术参数:N min=95r/min;N max=800r/min;Z=10级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目26:分级变速主传动系统设计技术参数:N min=80r/min;N max=630r/min;Z=10级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min // 题目27:分级变速主传动系统设计技术参数:N min=40r/min;N max=900r/min;Z=8级;公比为1.41;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目28:分级变速主传动系统设计技术参数:N min=45r/min;N max=1000r/min;Z=8级;公比为1.41;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目29:分级变速主传动系统设计技术参数:N min=35.5r/min;N max=800r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=710/1420r/min题目30:分级变速主传动系统设计技术参数:N min=50r/min;N max=1120r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=710/1420r/min题目31:无级变速主传动系统设计技术参数:N min=120r/min;N max=2400r/min;n j=300r/min;电动机功率:P max=3.0kW;n max=3000r/min;n r=1500r/min;题目32:无级变速主传动系统设计技术参数:N min=35r/min;N max=4000r/min;n j=145r/min;电动机功率:P max=3kW;n max=4500r/min;n r=1500r/min;/p-314741032410.html题目33:无级变速主传动系统设计技术参数:N min=100r/min;N max=2000r/min;n j=250r/min;电动机功率P max=3.0kW;n max=3000r/min;n r=1500r/min;题目34:无级变速主传动系统设计技术参数:N min=75r/min;N max=4000r/min;n j=250r/min;电动机功率P max=2.8kW;n max=3000r/min;n r=1500r/min;题目35:无级变速主传动系统设计技术参数:N min=67r/min;N max=3500r/min;n j=220r/min;电动机功率P max=2.2kW;n max=3000r/min;n r=1500r/min;/p-975357092788.html题目36:无级变速主传动系统设计技术参数:N min=86r/min;N max=3000r/min;n j=250r/min;电动机功率P max=3kW;n max=3000r/min;n r=1300r/min;/p-908280258068.html题目37:无级变速主传动系统设计技术参数:N min=78r/min;N max=2700r/min;n j=225r/min;电动机功率P max=2.8kW;n max=3000r/min;n r=1300r/min;题目38:无级变速主传动系统设计技术参数:N min=86r/min;N max=3000r/min;n j=250r/min;电动机功率P max=2.2kW;n max=3000r/min;n r=1300r/min;题目39:无级变速主传动系统设计技术参数:N min=110r/min;N max=2200r/min;n j=275r/min;电动机功率P max=3 kW;n max=2000r/min;n r=1000r/min;题目40:无级变速主传动系统设计技术参数:N min=46r/min;N max=2400r/min;n j=150r/min;电动机功率P max=2.8 kW;n max=2000r/min;n r=1000r/min;1.3.2技术要求:(1)利用电动机完成换向和制动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章变速箱主要参数的选择根据变速箱运用的实际场合,结合同类变速箱的设计数据和经验,来进行本设计的主要参数的选择,包括:挡数、传动比范围、中心距、外形尺寸、齿轮参数等。

3.1 挡数变速箱的挡数可在3~20个挡位范围内变化。

通常变速箱的挡数在6挡以下,当挡数超过六挡以后,可在6挡以下的主变速箱基础上,再配置副变速箱,通过两者的组合获得多挡位变速箱。

传动系的挡位增多后,增加了选用合适挡位使发动机处于工作状况的机会,有利于提高燃油经济性。

因此,轿车手动变速箱已基本采用5挡,也有6挡的。

近年来,为了降低油耗,变速箱的挡位也有增加的趋势。

发动机排量大的乘用车多用5个挡。

【本设计采用5个挡位】3.2 传动比范围变速箱传动比的范围是指变速箱最低挡传动比与最高挡传动比的比值。

高挡通常是直接挡,传动比为1.0;有的变速箱最高挡是超速挡,传动比为0.7~0.8。

影响最低挡传动比选取的因素有:发动机的最大转矩和最低稳定转速所要求的汽车最大爬坡能力、驱动轮与路面间的附着力、主减速比和驱动轮的滚动半径以及所要求达到最低稳定性是车速等。

目前乘用车的传动比范围在3.0~5.4之间,总质量轻些的商用车在5.0~8.0之间,其他商用车则更大。

本设计根据已给条件,最高挡挡选用超速挡,传动比为i1=3.5,i2=2.5,i3=2.0,i4=1.5,i5=0.95,iR=3.5(倒挡)所给相邻挡位间的传动比比值在1.8以下,利于换挡。

3.3 中心距A对中间轴式变速箱,变速箱中心距是指中间轴与第二轴轴线之间的距离。

它是一个基本参数,其大小不仅对变速箱的外形尺寸、体积和质量大小有影响,而且对齿轮的接触有轻度有影响。

中心距越小,齿轮的接触应力越大,齿轮寿命越短;变速箱的中心距取的越小,会使变速箱长度增加,并因此而使轴的刚度被削弱和使齿轮的啮合状态破坏。

中间轴式变速箱中心距A(mm)的确定,可根据对已有变速箱的统计而得出A K =的经验公式初定:(3-1) 式中:KA ——中心距系数。

对轿车,~9.3;对货车,K A =8.6~9.6;对多挡主变速箱,K A =9.5~11;I max T ——变速箱处于一挡时的输出扭矩(此处意为最大转矩)。

故可得出初始中心距:A=66.86mm ,圆整取A 为67mm 。

3.4 外形尺寸变速箱的横向外形尺寸,可根据齿轮直径以及倒挡中间齿轮和换挡机构的布置初步确定。

乘用车四挡变速箱壳体的轴向尺寸3.0~3.4A 。

商用车变速箱壳体的轴向尺寸与挡数有关:四挡(2.2~2.7)A 五挡(2.7~3.0)A 六挡(3.2~3.5)A当变速箱选用的挡数和同步器多时,中心距系数K A 应取给出系数的上限。

为检测方便,A 取整。

本设计为五速手动变速箱,其壳体的轴向尺寸是3x67=201mm 。

3.5 齿轮参数3.5.1 模数齿轮模数是一个重要参数,影响它选取的因素很多,如齿轮的强度、质量、噪声、工艺等。

选取齿轮模数一般遵守的原则有:在变速箱中心距相同的情况下,选取较小的模数,就可以增加齿轮的齿数,同时增加齿宽可使齿轮啮合的重合度增加,并减少齿轮噪声;为使质量小些,应该增加模数,同时减小齿宽;从工艺方面考虑,各挡齿轮应该选用一种模数,而从强度方面考虑,各挡齿轮应有不同的模数;减少乘用车齿轮工作噪声有较为重要的意义,因此齿轮的模数应选的小些;对货车,减小质量比减小噪声更重要,此时齿轮应该选用大些的模数;变速箱低挡齿轮应选用较大些的模数,其他挡位选用另一种模数。

所选模数应符合GB/T 1357-2008规定的通用机械和重型机械用直齿和斜齿渐开线圆柱齿轮的法向模数。

第一轴常啮合斜齿轮的法向模数mnn m = (3-2)1 1max e max T T i η= (3-3)式中η为变速箱传动效率,取96%; e max T 为发动机最大转矩。

由4-3式得 e max T =122Nm ,进而求得n m =2.33,取m=2.5。

一挡直齿轮的模数mm =(3-4) 通过计算m=2.45,取m=3。

同步器和啮合套的接合大都采用渐开线齿形。

由于制造工艺上的原因,同一变速箱中的结合套模数都取相同,轿车和轻型货车取2~3.5。

【本设计取2.5】3.5.2 齿形、压力角α、螺旋角β和齿宽b齿轮压力角较小时,重合度较大并降低了轮齿刚度,传动平稳,能减少进入啮合和退出啮合时的动载荷,使传动平稳,有利于降低噪声;压力角较大时,可提高轮齿的抗弯强度和表面接触强度。

汽车变速箱齿轮的齿形、压力角、螺旋角按表3-1选取。

因国家规定的标准压力角为20°,所以变速箱齿轮普遍采用压力为20°。

啮合套或同步器取30°;斜齿轮螺旋角β取30°。

应该注意的是选择斜齿轮的螺旋角时应力求使中间轴上是轴向力相互抵消。

为此,中间轴上的全部齿轮一律取右旋,而第一轴和第二轴上的的斜齿轮取左旋,其轴向力经轴承盖由壳体承受。

齿轮宽度b 的大小直接影响着齿轮的承载能力,b 加大,齿的承载能力增高。

但试验表明,在齿宽增大到一定数值后,由于载荷分配不均匀,反而使齿轮的承载能力降低。

所以,在保证齿轮的强度条件下,尽量选取较小的齿宽,以有利于减轻变速箱的重量和缩短其轴向尺寸。

通常根据齿轮模数m (mn )的大小来选定齿宽: 直齿 b=kcm ,kc 为齿宽系数,取为4.5~8.0 斜齿 b= kcmn ,kc 取为6.0~8.5b 为齿宽(mm )。

采用啮合套或同步器换挡时,其接合齿的工作宽度初选时取2~4mm 。

17 17Zξ-=第一轴常啮合齿轮副齿宽的系数值可取大一些,使接触线长度增加,接触应力降低,以提高传动的平稳性和齿轮寿命。

模数相同的各挡齿轮,挡位低的齿轮的齿宽系数取得稍大。

3.5.3 齿轮变位系数的选择齿轮的变位是齿轮设计中一个非常重要的环节。

采用变位齿轮,除为了避免齿轮产生根切和配凑中心距以外,它还影响齿轮的强度,使用平稳性,耐磨性、抗胶合能力及齿轮的啮合噪声。

由几对齿轮安装在中间轴和第二轴组合并构成的变速箱,会因保证各挡传动比的需要,使各相互啮合齿轮副的齿数和不同。

为保证各对齿轮有相同的中心距,应对齿轮进行变位。

当齿数和多的齿轮副采用标准齿轮传动或高度变位时,对齿数和少些的齿轮副应采用正角度变位。

角度变位可获得良好的啮合性能及传动质量指标,采用得多。

对斜齿轮传动,还可以通过选择合适的螺旋角来达到中心距相同的要求。

变速箱齿轮是在承受循环负荷的条件下工作,有时还承受冲击负荷。

对于高挡齿轮,其主要损坏形势是齿面疲劳剥落,因此应按保证最大接触强度和抗胶合剂耐磨损最有利的原则选择变位系数。

为提高接触强度,应使总变位系数尽可能取大一些,这样两齿轮的齿轮渐开线离基圆较远,以增大齿廓曲率半径,减小接触应力。

对于低挡齿轮,由于小齿轮的齿根强度较低,加之传递载荷较大,小齿轮可能出现齿根弯曲断裂的现象。

总变位系数越小,一对齿轮齿根总厚度越薄,齿根越弱,抗弯强度越低。

但是由于轮齿的刚度较小,易于吸收冲击振动,故噪声要小些。

根据上述理由,为降低噪声,变速箱中除去一、二挡和倒挡以外的其他各挡齿轮的总变位系数要选用较小的一些数值,以便获得低噪声传动。

其中,一挡主动齿轮10的齿数Z10=15<17,因此一挡齿轮需要变位。

变位系数(3-5)式中Z为要变位的齿轮齿数。

【本设计中变位系数根据上式3-5求得】3.5.4 齿顶高系数齿顶高系数对重合度、轮廓精度、工作噪声、轮齿相对滑动速度、轮齿根切和吃定厚度等有影响。

若齿顶高系数小,则齿轮重合度小、工作噪声大;但因齿轮受到的弯矩减小,轮齿的弯曲应力也减少。

因此,从前因齿轮加工精度不高,并认为齿轮上受到的载荷几种作用在齿顶上,所以曾采用过齿顶高系数为921110Z Z i Z Z =⋅mA Z 2=∑102119Z Z i Z Z =⨯0.75~0.80的短齿制齿轮。

在齿9轮加工精度提高以后,短齿制齿轮不再被采用,包括我国在内,规定齿顶高系数取为1.0。

本设计中也取齿顶高系数为1.0。

3.6 各挡齿轮齿数的分配在初选中心距、齿轮模数和螺旋角以后,可根据变速箱的挡数、传动比和传动方案来分配各挡齿轮的齿数。

下面结合本设计来说明分配各挡齿数的方法。

3.6.1 确定一挡齿轮的齿数一挡传动比(3-6) 为了确定Z9和Z10的齿数, 先求其齿数和∑Z :(3-7) 其中 A =67mm 、m =3;故有44.7Z ∑=。

图3-1 三轴五速变速箱示意图乘用车中间轴式变速箱1 3.5~3.9i =时,则中间轴上一挡齿轮的齿数10Z 可在15~17之间选取,此处取10Z =15,则可得出9Z =30。

上面根据初选的A 及m 计算出的∑Z 可能不是整数,将其调整为整数后,从式(3-7)看出中心距有了变化,这时应从∑Z 及齿轮变位系数反过来计算中心距A ,再以这个修正后的中心距作为以后计算的依据。

这里∑Z 修正为45,则根据式(3-7)反推出A =67.5mm 。

3.6.2 确定常啮合齿轮副的齿数由式(3-6)求出常啮合齿轮的传动比(3-8)211.75Z Z =βcos 2)(21Z Z m A n +=nm A Z Z βcos 221=+72218Z Z i Z Z =⋅781.417Z Z =nm A Z βcos 2=∑2 2.5i =13112113121Z Z Zi Z Z Z =⋅⋅12131=()2n A m Z Z +'11131()2n A m Z Z ''=+由已经得出的数据可确定 ○1 而常啮合齿轮的中心距与一挡齿轮的中心距相等(3-9)由此可得:(3-10) 而根据已求得的数据可计算出:1247Z Z += 。

○2○1与○2联立可得:1Z =17、2Z =30。

则根据式(3-6)可计算出一挡实际传动比为:i1=3.53 。

3.6.3 确定其他挡位的齿数 二挡传动比(3-11) 而 ,故有:○3 对于斜齿轮, (3-12)故有:7847Z Z += ○4○3联立○4得:782819Z Z ==、。

按同样的方法可分别计算出:三挡齿轮 562621Z Z ==、;四挡齿轮 342126Z Z ==、。

3.6.4 确定倒挡齿轮的齿数一般情况下,倒挡传动比与一挡传动比较为接近,在本设计中倒挡传动比g i 取3.5。

中间轴上倒挡传动齿轮的齿数比一挡主动齿轮10略小,取1312=Z 。

而通常情况下,倒挡轴齿轮13Z 取21~23,此处取13Z =23。

由(3-13) 可计算出1126Z =。

故可得出中间轴与倒挡轴的中心距(3-14)=45mm而倒挡轴与第二轴的中心:(3-15) =61.25mm 。

第四章 变速箱齿轮的强度计算和材料选择4.1 齿轮的损坏形式变速箱齿轮的损坏形式主要有:轮齿折断、齿面疲劳剥落(点蚀)、移动换挡齿轮端部破坏以及齿面胶合。