金属箔式应变片——单臂电桥性能实验1

1实验(一)金属箔式应变片性能-单臂电桥

电子信息工程学系实验报告课程名称:传感器与检测技术成绩:实验项目名称:实验(一)金属箔式应变片性能-单臂电桥时间:2011.09.09指导教师(签名):班级:测控091 姓名:陈云学号:910707153实验目的:了解金属箔式应变片,单臂单桥的工作原理和工作情况。

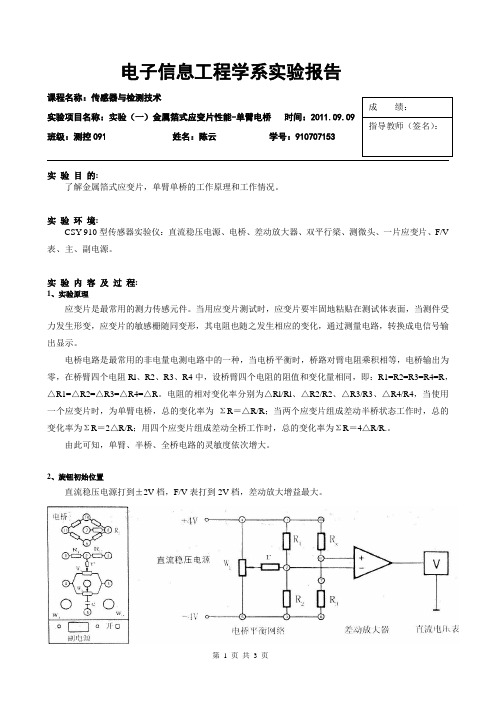

实验环境:CSY-910型传感器实验仪:直流稳压电源、电桥、差动放大器、双平行梁、测微头、一片应变片、F/V 表、主、副电源。

实验内容及过程:1、实验原理应变片是最常用的测力传感元件。

当用应变片测试时,应变片要牢固地粘贴在测试体表面,当测件受力发生形变,应变片的敏感栅随同变形,其电阻也随之发生相应的变化,通过测量电路,转换成电信号输出显示。

电桥电路是最常用的非电量电测电路中的一种,当电桥平衡时,桥路对臂电阻乘积相等,电桥输出为零,在桥臂四个电阻Rl、R2、R3、R4中,设桥臂四个电阻的阻值和变化量相同,即:R1=R2=R3=R4=R,△R1=△R2=△R3=△R4=△R。

电阻的相对变化率分别为△Rl/Rl、△R2/R2、△R3/R3、△R4/R4,当使用一个应变片时,为单臂电桥,总的变化率为ΣR=△R/R;当两个应变片组成差动半桥状态工作时,总的变化率为ΣR=2△R/R;用四个应变片组成差动全桥工作时,总的变化率为ΣR=4△R/R.。

由此可知,单臂、半桥、全桥电路的灵敏度依次增大。

2、旋钮初始位置直流稳压电源打到±2V档,F/V表打到2V档,差动放大增益最大。

3、实验步骤(1)了解所需单元、部件在实验仪上的所在位置观察梁上的应变片,应变片为棕色衬底箔式结构小方薄片。

上下二片梁的外表面各贴二片受力应变片和一片补偿应变片,测微头在双平行梁前面的支座上,可以上、下、前、后、左、右调节;电阻r下方的电位器是W1,其调节旋钮位于左边,电容C上方的电位器是W2,其调节旋钮位于右边。

(2)将差动放大器调零:用连线将差动放大器的正(+)、负(-)与地短接。

金属箔式应变片性能一单臂电桥实验报告

实验一金属箔式应变片性能一单臂电桥(998 B型)一、实验目的了解金属箔式应变片,单臂单桥的工作原理和工作情况。

二、实验仪器CSY型-998A传感器系统实验仪(直流稳压电源、电桥、差动放大器、双平行梁、测微头、一片应变片、F/V表、主、副电源)。

旋钮初始位置:直流稳压电源打到±2V档,F/V表打到2V档,差动放大增益最大。

三、实验原理本实验说明箔式应变片及单臂直流电桥的电源的原理和工作情况。

应变片是最常用的测力传感元件。

当用应变片测试时,应变片要牢固地粘贴在测试体表面,当测件受力发生形变,应变片的敏感栅随同变形,其电阻也随之发生相应的变化,通过测量电路,转换成电信号输出显示。

电桥电路是最常用的非电量电测电路中的一种,当电桥平衡时,桥路对臂电阻乘积相等,电桥输出为零,在桥臂四个电阻R1、R2、R3、R4中,电阻的相对变化率分别为ΔR1/R1、ΔR2/R2、ΔR3/R3、ΔR4/R4,当使用一个应变片时,ΣR =ΔR/R;当二个应变片组成差动状态工作,则有ΣR =2ΔR/ R;用四个应变片组成二个差对工作,且R1=R2=R3=R4,ΣR =4ΔR/ R;由此可知,单臂、半桥、全桥电路的灵敏度依次增大。

四、实验内容1、了解所需单元、部件在实验仪上的所在位置,观察梁上的应变片,应变片为棕色衬底箔式结构小方薄片。

上下二片梁的外表面各贴二片受力应变片和一片补偿应变片,测微头在双平行梁前面的支座上,可以上、下、前、后、左、右调节。

2、将差动放大器调零:用连线将差动放大器的正(+)、负(-)、地短接。

将差动放大器的输出端与F/V表的输入插口Vi相连;开启主、副电源;调节差动放大器的增益到最大位置,然后调整差动放大器的调零旋钮使F/V表显示为零,关闭主、副电源。

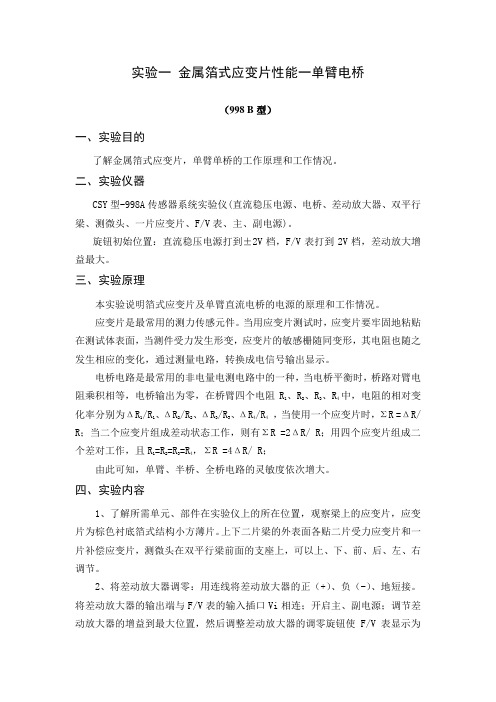

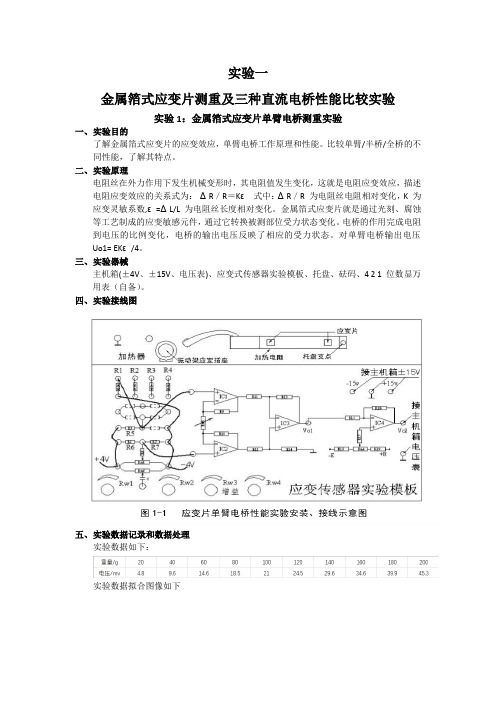

3、根据图1-1接线。

R 1、R 2、R 3为电桥单元的固定电阻;Rx= R 4为应变片。

将稳压电源的切换开关置±4 V 档,F/V 表置20V 档。

金属箔式应变片单臂试验

实验一金属箔式应变片单臂电桥实验目的:了解金属箔式应变片单臂电桥的工作原理和工作情况。

所需单元和部件:直流稳压电源、差动放大器、电桥、测微器、V/F表。

有关旋钮的初始位置:直流稳压电源输出置于0V档,V/F表置于V表,20V档, 差动放大器增益旋钮置于最大。

注意事项:(1)电桥单元上部所示的四个桥臂电阻(Rx)并未按装,仅作为组桥示意标记,表示在组桥时应外接桥臂电阻(如应变片或固定电阻)。

R1,R2,R3作为备用的桥臂电阻,按需接入桥路。

电桥单元面板和差动放大器单元示意图见图1(a).(b)。

(2)做此实验时应将低频放大器、音频放大器的幅度调至最小,以减小其对直流电桥的影响。

(3)实验过程中,直流稳压电源输出不允许大于4V,以防应变片过热损坏。

(4)不能用手触及应变片及过度弯曲平行梁,以免应变片损坏。

(5)实验中用到所需单元时,则该单元上有电源开关的应合上开关,完成实验后应关闭所有开关及输出。

实验步骤:(1)观察梁上应变片,并且了解结构和粘贴位置(对应受力,变形方向,见图1©)。

2)将差动放大器调零。

用导线将差动放大器的正负输入端与地端连接起来,然后将差动放大器的输出端接至电压表的输入端,电压表的量程取2V档,调整差动放大器上的调零旋钮,使电压表指示为零。

稳定后去除差动放大器输入端的导线。

(3)根据图2的电路结构,将一片应变片与电桥平衡网络、差动放大器、电压表、直流稳压电源连接起来,组成一个测量线路(这时直流稳压电源应置于0V档,电压表应置于20V 档)。

此时,应变片接入图2的Rx位置。

(4)转动测微器,将梁上振动平台中间的磁铁与测微头相吸(必要时松开测微器的固定螺钉,使之完全可靠吸附后,再拧紧固定螺钉),并使双平行梁处于(目测)水平位置。

(5)将直流稳压电源输出置于4V 档,调整电桥平衡电位器W1,使电压表指示为零,稳定数分钟后,将电压表量程置于2V 档后,再仔细调零。

(6)往下旋动测微器,使梁的自由端往下产生位移,记下电压表显示的数值。

1实验(一)金属箔式应变片性能-单臂电桥

1实验(一)金属箔式应变片性能-单臂电桥

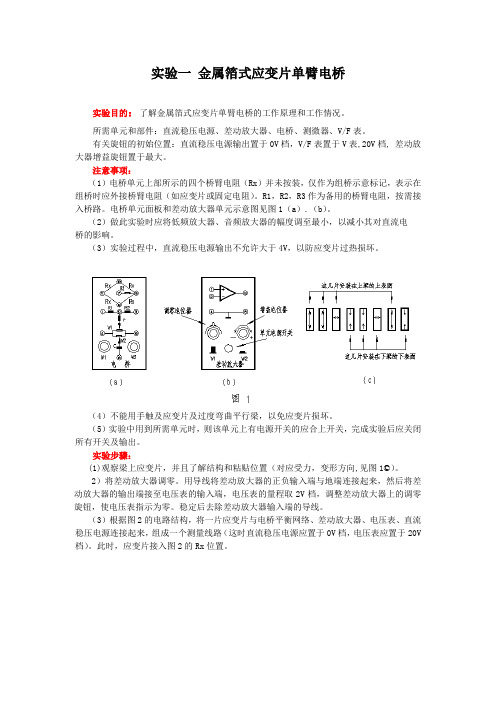

金属箔式应变片是一种检测应变的设备,它可以测量在物体表面的微小的变形,以此

作为绘制应力应变的数据源。

它的基本原理是所测量的物体表面会发生变形,随之介质

(金属)会形成一个电容,从而用电容的变化来反应物体表面变形的程度,从而用来检测

应力和形变。

金属箔式应变片常用于测量应变等物理量。

单臂电桥测量应变片的特点是它可以测量

微小的电阻变化值。

在使用单臂电桥测量应变片时,由于应变片材料中存在着金属箔,可

以使得箔片电阻匹配单臂电桥,也可以消除外部干扰。

金属箔片是电路负载的一种元器件,它可以完成不同的测量,检测电阻变化。

为了测量微小的电阻,要求金属箔的材料非常薄,这样能够得到更精确的测量结果。

在使用金属箔式应变片的测量过程中,要求被测物体弯曲的幅度越小越好,这样可以

更好地达到更精确的测量结果,同时测量时间也会更短。

此外,为了准确测量应变片,在

装配时也要十分谨慎,为了避免出现短路或漏电等问题,在大多数情况下,专业的技术人

员会配合单臂电桥的调试工作,保证安装的牢固可靠。

总的来说,金属箔式应变片可以用来测量物体表面的小变形,是重力加载、压力加载、风压加载和扭转加载等因素变形分析的首选应变测试仪器。

单臂电桥测量应变片具有测量

结果精准灵敏、成本低、操作方便和测量过程简单等优点,在微小变形测量方面应用广泛,是一种成熟且可靠的应力应变测量工具。

实验01(金属箔式应变片)实验报告

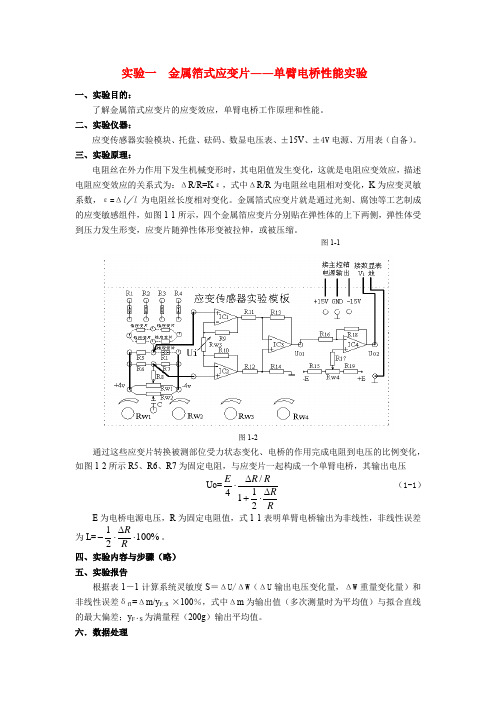

实验一金属箔式应变片测重及三种直流电桥性能比较实验实验1:金属箔式应变片单臂电桥测重实验一、实验目的了解金属箔式应变片的应变效应,单臂电桥工作原理和性能。

比较单臂/半桥/全桥的不同性能,了解其特点。

二、实验原理电阻丝在外力作用下发生机械变形时,其电阻值发生变化,这就是电阻应变效应,描述电阻应变效应的关系式为:ΔR/R=Kε式中:ΔR/R 为电阻丝电阻相对变化,K 为应变灵敏系数,ε=ΔL/L 为电阻丝长度相对变化。

金属箔式应变片就是通过光刻、腐蚀等工艺制成的应变敏感元件,通过它转换被测部位受力状态变化。

电桥的作用完成电阻到电压的比例变化,电桥的输出电压反映了相应的受力状态。

对单臂电桥输出电压Uo1= EKε/4。

三、实验器械主机箱(±4V、±15V、电压表)、应变式传感器实验模板、托盘、砝码、4 2 1 位数显万用表(自备)。

四、实验接线图五、实验数据记录和数据处理实验数据如下:实验数据拟合图像如下由图像可见系统灵敏度S=ΔU/ΔW=0.2162δ=Δm/yFS ×100%=1.904/45.3×100%=4.203%六、思考题1、单臂电桥时,作为桥臂电阻应变片应选用:(1)正(受拉)应变片(2)负(受压)应变片(3)正、负应变片均可以。

答:正负皆可,因为应变片的受力都会直接导致电阻的变化,从而检测到相应的电压变化。

实验2:金属箔式应变片三种桥路性能比较实验一、实验目的比较单臂/半桥/全桥的不同性能,了解其特点二、实验原理半桥测量电路中,将两只应变片接入组成电桥,电桥输出灵敏度比单臂桥路有所提高,非线性也得到了改善,其桥路输出电压UO2=EKε/2。

全桥测量电路中,将R1、R2、R3、R4四个箔式应变片按它们的受力方向以一定的规律接入组成电桥,当应变片初始阻值:R1=R2=R3=R4,其变化值ΔR1 =ΔR2=ΔR3=ΔR4时,其桥路输出电压UO3=KEε,其输出灵敏度比半桥又提高了一倍,非线性误差和温度误差均得到改善。

实验一 金属箔式应变片――单臂电桥性能实验

实验一 金属箔式应变片――单臂电桥性能实验一、实验目的:了解金属箔式应变片的应变效应,单臂电桥工作原理和性能。

二、实验仪器:应变传感器实验模块、托盘、砝码、数显电压表、±15V 、±4V 电源、万用表(自备)。

三、实验原理:电阻丝在外力作用下发生机械变形时,其电阻值发生变化,这就是电阻应变效应,描述电阻应变效应的关系式为:ΔR/R=K ε,式中ΔR/R 为电阻丝电阻相对变化,K 为应变灵敏系数,ε=Δl/l 为电阻丝长度相对变化。

金属箔式应变片就是通过光刻、腐蚀等工艺制成的应变敏感组件,如图1-1所示,四个金属箔应变片分别贴在弹性体的上下两侧,弹性体受到压力发生形变,应变片随弹性体形变被拉伸,或被压缩。

图1-1图1-2通过这些应变片转换被测部位受力状态变化、电桥的作用完成电阻到电压的比例变化,如图1-2所示R5、R6、R7为固定电阻,与应变片一起构成一个单臂电桥,其输出电压 Uo=RR R R E ∆⋅+∆⋅211/4 (1-1) E 为电桥电源电压,R 为固定电阻值,式1-1表明单臂电桥输出为非线性,非线性误差为L=%10021⋅∆⋅-RR 。

四、实验内容与步骤(略)五、实验报告根据表1-1计算系统灵敏度S =ΔU/ΔW (ΔU 输出电压变化量,ΔW 重量变化量)和非线性误差δf1=Δm/y F..S ×100%,式中Δm 为输出值(多次测量时为平均值)与拟合直线的最大偏差;y F ·S 为满量程(200g )输出平均值。

六.数据处理1.实验数据如下表所示:表1-12.最小二乘法计算如下所示:3.数据计算结果(1)由上图可得系统灵敏度:S=ΔV/ΔW=1.243mV/g(2)由上图可得非线性误差:Δm =0.527mV(最大的点)y FS=249mVδf =Δm / yFS×100%=0.21%。

金属应变片-电桥实验资料

实验一 金属箔式应变片——单臂电桥性能实验一、实验目的:了解金属箔式应变片的应变效应,单臂电桥工作原理和性能。

二、基本原理:电阻丝在外力作用下发生机械变形时,其电阻值发生变化,这就是电阻应变效应,描述电阻应变效应的关系式为:εK R R =∆/式中R R /∆为电阻丝电阻的相对变化,K 为应变灵敏系数,l l /∆=ε为电阻丝长度相对变化,金属箔式应变片就是通过光刻、腐蚀等工艺制成的应变敏感元件,通过它转换被测部位的受力状态变化,电桥的作用是完成电阻到电压的比例变化,电桥的输出电压反映了相应的受力状态。

单臂电桥输出电压UO14/εEK =。

三、需用器件与单元:应变式传感器实验模块、应变式传感器、砝码、数显表、±15V 电源、±4V 电源、万用表(自备)。

四、实验步骤:1、根据图1-1应变式传感器已装于应变传感器模块上。

传感器中各应变片已接入模块的左上方的R 1、R2、R3、R 4。

加热丝也接于模块上,可用万用表进行测量判别,R 1= R 2= R 3= R 4=350Ω,加热丝阻值为50Ω左右。

2、接入模块电源±15V (从主控箱引入),检查无误后,合上主控箱电源开关,将实验模块调节增益电位器Rw 3顺时针调节大致到中间位置,再进行差动放大器调零,方法为将差放的正、负输入端与地短接,输出端与主控箱面板上的数显表电压输入端Vi 相连,调节实验模块上调零电位器Rw 4,使数显表显示为零(数显表的切换开关打到2V 档)。

关闭主控箱电源。

图1-1 应变式传感器安装示意图3、将应变式传感器的其中一个应变片R 1(即模块左上方的R 1)接入电桥作为一个桥臂与R 5、R 6、R 7接成直流电桥(R 5、R 6、R 7模块内已连接好),接好电桥调零电位器Rw 1,接上桥路电源±4V (从主控箱引入)如图1-2所示。

检查接线无误后,合上主控箱电源开关。

调节Rw 1,使数显表显示为零。

自动化传感器实验报告一 金属箔式应变片——单臂电桥性能实验

广东技术师范学院实验报告学院: 自动化 专业: 自动化 班级: 08自动化 成绩:姓名: 学号:组别:组员: 实验地点: 实验日期: 指导教师签名:实验一 项目名称: 金属箔式应变片——单臂电桥性能实验一、 实验目的了解金属箔式应变片的应变效应,单臂电桥工作原理和性能。

二、 基本原理金属丝在外力作用下发生机械形变时,其电阻值会发生变化,这就是金属的电阻应变效应。

金属的电阻表达式为:lR Sρ= (1) 当金属电阻丝受到轴向拉力F 作用时,将伸长l ∆,横截面积相应减小S ∆,电阻率因晶格变化等因素的影响而改变ρ∆,故引起电阻值变化R ∆。

对式(1)全微分,并用相对变化量来表示,则有:R l S R l S ρρ∆∆∆∆=-+ (2) 式中的ll ∆为电阻丝的轴向应变,用ε表示,常用单位με(1με=1×610mmmm-)。

若径向应变为rr∆,电阻丝的纵向伸长和横向收缩的关系用泊松比μ表示为l r r lμ∆∆=-(),因为S S ∆=2(r r ∆),则(2)式可以写成: 01212R l l l k R l l l lρρρμμρ∆∆∆∆∆∆=++=++=∆()() (3)式(3)为“应变效应”的表达式。

0k 称金属电阻的灵敏系数,从式(3)可见,0k 受两个因素影响,一个是(1+μ2),它是材料的几何尺寸变化引起的,另一个是ρρε∆(),是材料的电阻率ρ随应变引起的(称“压阻效应”)。

对于金属材料而言,以前者为主,则μ210+≈k ,对半导体,0k 值主要是由电阻率相对变化所决定。

实验也表明,在金属丝拉伸比例极限内,电阻相对变化与轴向应变成比例。

通常金属丝的灵敏系数0k =2左右。

用应变片测量受力时,将应变片粘贴于被测对象表面上。

在外力作用下,被测对象表面产生微小机械变形时,应变片敏感栅也随同变形,其电阻值发生相应变化。

通过转换电路转换为相应的电压或电流的变化,根据(3)式,可以得到被测对象的应变值ε,而根据应力应变关系:εσE = (4)式中 σ——测试的应力;E ——材料弹性模量。

金属箔式应变片――单臂电桥性能实验

实验1 金属箔式应变片――单臂电桥性能实验一、实验目的:1、了解金属箔式应变片的应变效应2、单臂电桥工作原理和性能。

二、基本原理:电阻丝在外力作用下发生机械变形时,其电阻值发生变化,这就是电阻应变效应,描述电阻应变效应的关系式为:ΔR/R=Kε式中ΔR/R为电阻丝电阻相对变化,K为应变灵敏系数,ε=Δl/l为电阻丝长度相对变化,金属箔式应变片就是通过光刻、腐蚀等工艺制成的应变敏感元件,通过它转换被测部位受力状态变化、电桥的作用完成电阻到电压的比例变化,电桥的输出电压反映了相应的受力状态。

,对单臂电桥输出电压U o1= EKε/4。

三、需用器件与单元:应变式传感器实验模板、应变式传感器-电子秤、砝码、数显表、±15V电源、±4V 电源、万用表(自备)。

四、实验步骤:1、根据图(1-1)应变式传感器(电子秤)已装于应变传感器模板上。

传感器中各应变片已接入模板的左上方的R1、R2、R3、R4。

加热丝也接于模板上,可用万用表进行测量判别,R 1=R2=R3=R4=350Ω,加热丝阻值为50Ω左右图1-1 应变式传感器安装示意图2、接入模板电源±15V(从主控台引入),检查无误后,合上主控台电源开关,将实验模板调节增益电位器R W3顺时针调节大致到中间位置,再进行差动放大器调零,方法为将差放的正负输入端与地短接,输出端与主控台面板上数显表输入端V i相连,调节实验模板上调零电位器R W4,使数显表显示为零(数显表的切换开关打到2V 档)。

关闭主控箱电源(注意:当R w3、R w4的位置一旦确定,就不能改变。

一直到做完实验为止)。

3、将应变式传感器的其中一个电阻应变片R1(即模板左上方的R1)接入电桥作为一个桥臂与R5、R6、R7接成直流电桥(R5、R6、R7模块内已接好),接好电桥调零电位器R W1,接上桥路电源±4V(从主控台引入)如图1-2所示。

检查接线无误后,合上主控台电源开关。

实验一 金属箔式应变片

实验一 金属箔式应变片——单臂电桥性能实验一、 实验目的了解金属箔式应变片的应变效应,单臂电桥工作原理和性能。

二、 基本原理金属丝在外力作用下发生机械形变时,其电阻值会发生变化,这就是金属的电阻应变效应。

金属的电阻表达式为:l R Sρ= (1) 当金属电阻丝受到轴向拉力F 作用时,将伸长l ∆,横截面积相应减小S ∆,电阻率因晶格变化等因素的影响而改变ρ∆,故引起电阻值变化R ∆。

对式(1)全微分,并用相对变化量来表示,则有:R l S R l S ρρ∆∆∆∆=-+ (2) 式中的l l ∆为电阻丝的轴向应变,用ε表示,常用单位με(1με=1×610mm mm-)。

若径向应变为r r∆,电阻丝的纵向伸长和横向收缩的关系用泊松比μ表示为l r r l μ∆∆=-(),因为S S ∆=2(r r ∆),则(2)式可以写成: 01212R l l l k R l l l l lρρρμμρ∆∆∆∆∆=++=++=∆()() (3) 式(3)为“应变效应”的表达式。

0k 称金属电阻的灵敏系数,从式(3)可见,0k 受两个因素影响,一个是(1+μ2),它是材料的几何尺寸变化引起的,另一个是ρρε∆(),是材料的电阻率ρ随应变引起的(称“压阻效应”)。

对于金属材料而言,以前者为主,则μ210+≈k ,对半导体,0k 值主要是由电阻率相对变化所决定。

实验也表明,在金属丝拉伸比例极限内,电阻相对变化与轴向应变成比例。

通常金属丝的灵敏系数0k =2左右。

用应变片测量受力时,将应变片粘贴于被测对象表面上。

在外力作用下,被测对象表面产生微小机械变形时,应变片敏感栅也随同变形,其电阻值发生相应变化。

通过转换电路转换为相应的电压或电流的变化,根据(3)式,可以得到被测对象的应变值ε,而根据应力应变关系:εσE = (4)式中 σ——测试的应力;E ——材料弹性模量。

可以测得应力值σ。

通过弹性敏感元件,将位移、力、力矩、加速度、压力等物理量转换为应变,因此可以用应变片测量上述各量,从而做成各种应变式传感器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属箔式应变片——单臂电桥性能实验实验报告

一、实验目的:

了解金属箔式应变片的应变效应,单臂电桥工作原理和性能。

二、实验仪器:

应变传感器实验模块、托盘、砝码、数显电压表、±15V 、±4V 电源、万用表(自备)。

三、实验原理:

电阻丝在外力作用下发生机械变形时,其电阻值发生变化,这就是电阻应变效应,描述电阻应变效应的关系式为

ε⋅=∆k R

R (1-1) 式中 R

R ∆为电阻丝电阻相对变化; k 为应变灵敏系数;

l

l ∆=ε为电阻丝长度相对变化。

金属箔式应变片就是通过光刻、腐蚀等工艺制成的应变敏感组件。

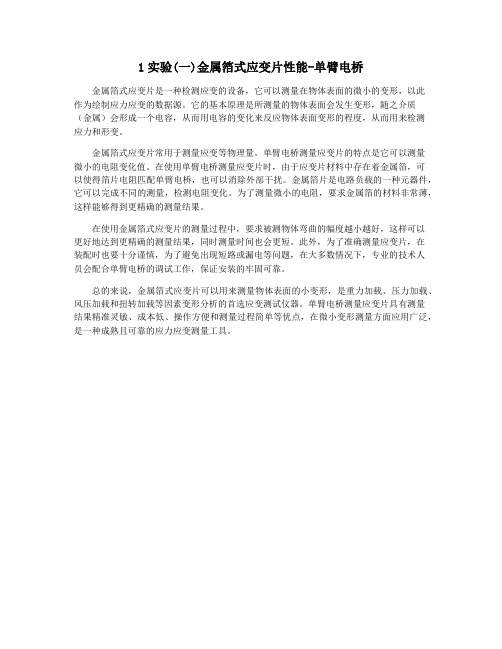

如图1-1所示,将四个金属箔应变片分别贴在双孔悬臂梁式弹性体的上下两侧,弹性体受到压力发生形变,应变片随弹性体形变被拉伸,或被压缩。

图1-1 双孔悬臂梁式称重传感器结构图

通过这些应变片转换弹性体被测部位受力状态变化,电桥的作用完成电阻到电压的比例变化,如图1-2所示R5=R6=R7=R 为固定电阻,与应变片一起构成一个单臂电桥,其输出电压

R

R R R E U ∆⋅+∆⋅=211/40 (1-2) E 为电桥电源电压; 式1-2表明单臂电桥输出为非线性,非线性误差为L=%10021⋅∆⋅-

R R 。

图1-2 单臂电桥面板接线图

四、实验内容与步骤

1.应变传感器上的各应变片已分别接到应变传感器模块左上方的R1、R2、R3、R4上,可用万用表测量判别,R1=R2=R3=R4=350Ω。

2.差动放大器调零。

从主控台接入±15V电源,检查无误后,合上主控台电源开关,将差动放大器的输入端Ui短接并与地短接,输出端Uo2接数显电压表(选择2V档)。

将电位器Rw3调到增益最大位置(顺时针转到底),调节电位器Rw4使电压表显示为0V。

关闭主控台电源。

(Rw3、Rw4的位置确定后不能改动)

3.按图1-2连线,将应变式传感器的其中一个应变电阻(如R1)接入电桥与R5、R6、R7构成一个单臂直流电桥。

4.加托盘后电桥调零。

电桥输出接到差动放大器的输入端Ui,检查接线无误后,合上主控台电源开关,预热五分钟,调节Rw1使电压表显示为零。

5.在应变传感器托盘上放置一只砝码,读取数显表数值,依次增加砝码和读取相应的数显表值,直到200g砝码加完,记下实验结果,填入下表。

6.实验结束后,关闭实验台电源,整理好实验设备。

五、数据记录与分析

1、数据记录表格

2、用matlab绘制W-U曲线图如下图所示

应变传感器W-U 曲线图

重量W/g 电压U /m

v 020406080100120140160180200

重量W/g 电压U /m v 应变传感器W-U 曲线图 3、灵敏度计算

用matlab 进行线性拟合如下图所示,红色的为拟合直线

拟合直线y=p1x+p2 p1= 0.98339 p2= -0.013333 Δm=0.0001 故 灵敏度S =ΔU/ΔW=p1=0.98339

非线性误差δf1=Δm/y F..S ×100%=0.0001/197.1×100%=0.000051%

六、实验报告

1.根据实验所得数据计算系统灵敏度S=ΔU/ΔW(ΔU输出电压变化量,ΔW重量变化量);2.计算单臂电桥的非线性误差δf1=Δm/y F..S ×100%。

式中Δm为输出值(多次测量时为平均值)与拟合直线的最大偏差;y F·S为满量程(200g)输出平均值。

七、注意事项

实验所采用的弹性体为双孔悬臂梁式称重传感器,量程为1kg,最大超程量为120%。

因此,加在传感器上的压力不应过大,以免造成应变传感器的损坏!。