滚动轴承的振动诊断[优质ppt]

轴承故障诊断 PPT

(1)

V1=2πf1*D/2

(2)

V2= 2πfr*(D-dcosα)/2 (3) (2),(3)代入(1)式:

2f1D=fr(D-dcosα)

(4)

当外圈有缺陷时:

fo=f1z= fr(1-d/Dcosα )z/2 当内圈有缺陷时:

fe=(fr-f1)z

= fr(1+d/Dcosα )z/2

•

BPFI=(N/2)z[1+(d/D)Cosα ]

• 以上符号:

– d=滚动体直径;

– D=滚动轴承平均直径(滚动体中心处直径)

– α=径向方向接触角

– z=滚动体数目

– N=轴的转速。

• 注:1.滚动轴承没有滑动;2.滚动轴承几何尺寸没有变 化;3.轴承外环固定不旋转.

滚动轴承故障频率计算(2)-经验公式

• 7.保持架损坏 由于装配或使用不当可能会引起保持架发生变形,增加 它与滚动体之间的摩擦,甚至使某些滚动体卡死不能滚 动,也有可能造成保持架与内外圈发生摩擦等。这一损 伤会进一步使振动、噪声与发热加剧,导致轴承损坏。

滚动轴承的故障监测

• 最原始的滚动轴承故障诊断方法是用听音棒接触轴承部 位,依靠听觉来判断轴承有无故障。后来采用各式测振 仪器并利用振动位移、速度或加速度的均方根值或峰值 来判断轴承有无故障(如恩态克、SKF、CSI等离线故 障诊断仪器)。

–(1)轴承外圈一阶径向固有振动,其频带在(1-8 ) kHz范围类。如离心泵、风机、轴承试验机这类简单机 械的滚动轴承故障诊断中,这是一种方便的诊断信息。

–(2)轴承其他元件的固有振动。其频带在(20-60) kHz范围内,能避开流体动力噪声,信噪比高。

–(3)加速度传感器的一节固有频率,合理利用加速度 传感器(安装)系统的一节谐振频率作为监测频带,常 在轴承故障信号提取中受到良好效果,其频率范围通常 选择在10kHz左右。

故障诊断5-滚动轴承的振动监测与诊断

理论依据:典型的轴承故障发展过程

轴承故障劣化发展不是按线性规律,而是按指数规律变化

灾难性破坏

X

累 积 的 损 伤

1 2

阶段轴承剩余寿命的10-20% 阶段轴承剩余寿命的5-10% 阶段轴承剩余寿ቤተ መጻሕፍቲ ባይዱ的1-5% 阶段一小时至轴承剩余寿命的1%

3

4

4 1 2

3

时间

通常约百分之八十至九十的轴承寿命

峰值(xp, vp, ap)反映的是某时刻振幅的最大值,因而它 适用于象表面点蚀之类的具有瞬时冲击的故障诊断。另 外,对于转速较低的情况(如300r/min以下),也常采 22 用峰值进行诊断。适于早期故障如点蚀、裂纹等的检测。

滚动轴承的时域诊断方法

3)波峰系数法(峰值系数)

所谓波峰系数 Cf =xp/xrms,是指峰值与有效值或均方根值之比。 特点,是由于它的值不受轴承尺寸、转速、传输通道、及载荷 的影响,也不受传感器、放大器一、二次灵敏度变化的影响。 对 Cf 值随时间变化趋势的监测,可以有效地对滚动轴承故障进 行早期预报,并能反映故障的发展变化趋势。

疲劳失效原因是疲劳 应力造成的,有时是 由于润滑不良或强迫 安装所至。

3

滚动轴承失效的基本形式

5.1.3 滚动轴承的腐蚀失效 腐蚀失效分化学腐蚀 , 电腐蚀 ,微振腐蚀 三类。

4

滚动轴承失效的基本形式

5.1.4 滚动轴承的压痕失效

压痕失效主要是由于滚动轴承受负荷后,在滚动 体和滚道接触处产生塑性变形。过量时在滚道表面形 成塑性变形凹坑。装配不当,或装配敲击也会造成压 痕失效。

性模量(N/m2)。

轴承套圈在圈平面内的固有频率

fn n(n 2 1) 2 n 1

滚动轴承的振动诊断

d f Bo = 1 zf 0 (1 − D cos α) 2

fb =

1 D 2 d

d f 0 [1 − ( D cos α ) 2 ]

d f c = 1 f 0 (1 − D cos α) 2

式中: 滚动体个数 滚动体个数; 滚动体直径 滚动体直径; 滚道节径 滚道节径; 轴承回转频率,为每秒转数n/60。 式中:z滚动体个数;d滚动体直径;D滚道节径;f0轴承回转频率,为每秒转数 接触角:滚动体受力方向与内外滚道垂直线的夹角。 α 接触角:滚动体受力方向与内外滚道垂直线的夹角。

机械故障诊断学

第4章 滚动轴承的振动诊断

4.1轴承主要故障形式 1 4.2滚动轴承振动信号特征 2 4.3滚动轴承故障诊断法 3

Anhui University of Technology

4.1轴承主要故障形式 1

一、概述 滚动轴承是机器中最易损坏的零件之一, 滚动轴承是机器中最易损坏的零件之一,约占旋转机械故障的 30% 产生各种各样轴承缺陷原因:由于设计、加工、安装不好, 产生各种各样轴承缺陷原因:由于设计、加工、安装不好,或轴 承服役条件不佳,突出载荷的袭击等, 承服役条件不佳,突出载荷的袭击等,运行一段时间后出现 检测这些缺陷的方法很多, 振动信号检测、声发射、 检测这些缺陷的方法很多,如:振动信号检测、声发射、铁谱等 技术或直接测定温度 振动监测技术最为可靠容易实现 因为大部分可归纳为表面劣化而使振动加剧, 因为大部分可归纳为表面劣化而使振动加剧,所以与表面状态有 关的振动信号成了检测轴承状态的重要资料 专用仪器, 测定波峰因素的BK-2511振动仪、日本 振动仪、 专用仪器,如:测定波峰因素的 振动仪 日本NB-3轴 轴 承监视器、瑞典MEPA-43冲击脉冲仪、SPM及美国 冲击脉冲仪、 及美国IRD820振动脉 承监视器、瑞典 冲击脉冲仪 及美国 振动脉 冲能量和峰值分析仪(用于在线) 冲能量和峰值分析仪(用于在线)

滚动轴承的故障诊断PPT演示课件

诊断

磨屑

好 有 无 好 好 好 有 好 有 有 不可

方法

轴承间隙

无 无 无 好 好 有 无 无 无 无 不可

油膜电阻

无 无 无 好 好 好 好 有 无 无 可

滚动轴承故障诊断

15

各种诊断方法的灵敏度

故

障

信

号 强 度

振

动

缺 陷 故 障 界

分 析 灵 敏 度

限

噪 声

灵 敏 度

测 温 分 析

分

缺

析

陷

灵

灾

轴承内部有锈蚀

滚动轴承故障诊断

7

轴承失效形式—点蚀

▪ 现象: 滚道面或滚动体表面 上有小坑和片状剥落

▪ 原因: 载荷过大 润滑不良 预载过大 间隙过小

滚动轴承故障诊断

8

轴承失效形式—压痕

▪ 现象: 滚道面上有滚动体的压痕

▪ 原因: 装配不当 静载荷过大 冲击载荷过大 异物侵入

滚动轴承故障诊断

9

轴承失效形式—烧伤、胶合

定义

Sf

xrm s x

Cf

xm ax xrm s

If

xm ax x

CL f

xm a x xr

Kv xr4ms

敏感性

差 一般 较好 好 好

稳定性

好 一般 一般 一般 差

表中:x -平均幅值, xr-方根幅值, -峭度

滚动轴承故障诊断

25

峰值指标用于轴承诊断

峰值指标Cf不受振动信号绝对大小的影响,适用于检测 滚动面剥落与裂纹等故障,但不适于检测磨损。

▪ 现象: 滚道面变色、软化、 熔合

▪ 原因: 转速过高 润滑不良 装配不当

滚动轴承故障诊断

滚动轴承的振动诊断19页PPT

15、机会是不守纪律的。——雨果

1、最灵繁的人也看不见自己的背脊。——非洲 2、最困难的事情就是认识自己。——希腊 3、有勇气承担命运这才是英雄好汉。——黑塞 4、与肝胆人共事,无字句处读书。——周恩来 5、阅读使人充实,会谈使人敏捷,写作使人精确。——培根

滚动轴承好斗的 本能, 但它同 时还满 足了人 对掠夺 ,破坏 以及残 酷的纪 律和专 制力的 欲望。 ——查·埃利奥 特 12、不应把纪律仅仅看成教育的手段 。纪律 是教育 过程的 结果, 首先是 学生集 体表现 在一切 生活领 域—— 生产、 日常生 活、学 校、文 化等领 域中努 力的结 果。— —马卡 连柯(名 言网)

轴承故障诊断 PPT

诊断特征

• 1、频谱和波形特征 • (1)径向振动在轴承故障特征频率(见下面说明部分)

及其低倍频处有峰。若有多个同类故障(内滚道、外滚道、 滚子……),则在故障特征频率的低倍频处有较大的峰。 • (2)内滚道故障特征频率处有边带,边带间隔为1×RPM。 • (3)滚动体故障特征频率处有边带,边带间隔为保持架 故障特征频率。 • (4)在加速度频谱的中高频区域若有峰群突然生出(下 图所示),表明有疲劳故障。 • (5)径向振动时域波形有重复冲击迹象(有轴向负载时, 轴向振动波形与径向相同),或者其波峰系数大于5,表 明故障产生了高频冲击现象。

• 由表7-9可知,3号机测点①处振动大,比1号机 和2号机相同部位大得多,初步估计测点①处轴 承有问题。

• 对测点①振动波形的包络信号作功率谱分析(图 7-25),分析频率500Hz,400谱线,功率谱。计 算该测点轴承特征频率(R=1480r/min, D=122.5mm,d=22mm,N=11,α=10°)为:

–(1)轴承外圈一阶径向固有振动,其频带在(1-8 ) kHz范围类。如离心泵、风机、轴承试验机这类简单机 械的滚动轴承故障诊断中,这是一种方便的诊断信息。

–(2)轴承其他元件的固有振动。其频带在(20-60) kHz范围内,能避开流体动力噪声,信噪比高。

–(3)加速度传感器的一节固有频率,合理利用加速度 传感器(安装)系统的一节谐振频率作为监测频带,常 在轴承故障信号提取中受到良好效果,其频率范围通常 选择在10kHz左右。

滚动轴承故障的主要形式

• 1.疲劳剥落 滚动轴承的内外滚道和滚动体表面既承受载荷又相对滚动, 由于交变载荷的作用,首先在表面下一定深度处(最大剪 应力处)形成裂纹,继而扩展到接触表面使表层发生剥落 坑,最后发展到大片剥落,这种现象就是疲劳剥落。疲劳 剥落会造成运转时的冲击载荷、振动和噪声加剧。

滚动轴承的振动测量和简易诊断

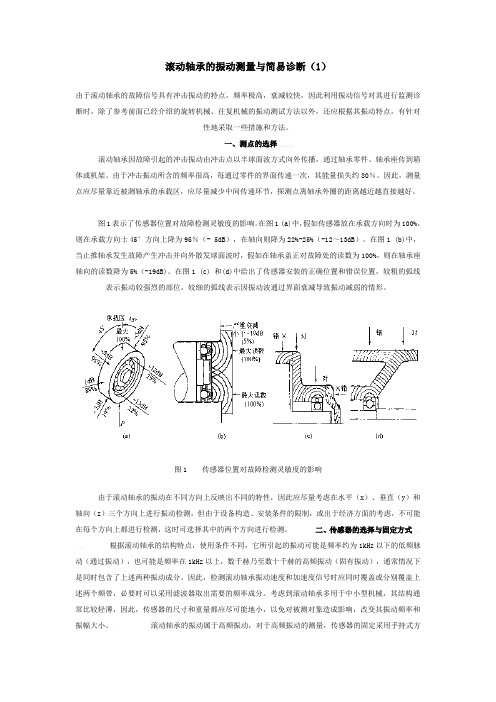

滚动轴承的振动测量与简易诊断(1)由于滚动轴承的故障信号具有冲击振动的特点,频率极高,衰减较快,因此利用振动信号对其进行监测诊断时,除了参考前面已经介绍的旋转机械、往复机械的振动测试方法以外,还应根据其振动特点,有针对性地采取一些措施和方法。

一、测点的选择滚动轴承因故障引起的冲击振动由冲击点以半球面波方式向外传播,通过轴承零件、轴承座传到箱体或机架。

由于冲击振动所含的频率很高,每通过零件的界面传递一次,其能量损失约80%。

因此,测量点应尽量靠近被测轴承的承载区,应尽量减少中间传递环节,探测点离轴承外圈的距离越近越直接越好。

图1表示了传感器位置对故障检测灵敏度的影响。

在图1 (a)中,假如传感器放在承载方向时为100%,则在承载方向士45°方向上降为95%(- 5dB),在轴向则降为22%-25%(-12~13dB)。

在图1 (b)中,当止推轴承发生故障产生冲击并向外散发球面波时,假如在轴承盖正对故障处的读数为100%,则在轴承座轴向的读数降为5%(-19dB)。

在图1 (c) 和(d)中给出了传感器安装的正确位置和错误位置,较粗的弧线表示振动较强烈的部位,较细的弧线表示因振动波通过界面衰减导致振动减弱的情形。

图1 传感器位置对故障检测灵敏度的影响由于滚动轴承的振动在不同方向上反映出不同的特性,因此应尽量考虑在水平(x)、垂直(y)和轴向(z)三个方向上进行振动检测,但由于设备构造、安装条件的限制,或出于经济方面的考虑,不可能在每个方向上都进行检测,这时可选择其中的两个方向进行检测。

二、传感器的选择与固定方式根据滚动轴承的结构特点,使用条件不同,它所引起的振动可能是频率约为1kHz以下的低频脉动(通过振动),也可能是频率在1kHz以上,数千赫乃至数十千赫的高频振动(固有振动),通常情况下是同时包含了上述两种振动成分。

因此,检测滚动轴承振动速度和加速度信号时应同时覆盖或分别覆盖上述两个频带,必要时可以采用滤波器取出需要的频率成分。

第五章_滚动轴承的故障监测和诊断

图

滚动体损伤振动情况

4、轴承偏心 当滚动轴承的内圈出现严重磨损等情况时,轴承会出现偏心 现象,当轴旋转时,轴心(内圈中心)便会绕外圈中心摆动, 如图4示,此时的振动频率为nfr(n=1, 2,…)。

图

滚动轴承偏心振动特征

实例

• 6210轴承的监测与诊断 • 一台单级并流是鼓风机,其结构如图。该机组自 86 年 1 月30日起,测点③的振动加速度逐渐增加至正常值10倍,为 查明原因,对测点③的振动信号进行频谱分析。

第二节 滚动轴承的失效形式

滚动轴承常见的失效形式:

滚动轴承尺寸的选择2

疲劳点蚀或剥落

磨 损

胶 合

断 裂

保持架损坏

烧 伤

第三节 滚动轴承的振动

与轴承的结构有关的振动 ——无论轴承正常与否,都会产生振动

与轴承滚动表面状况有关的振动两种类型

——反映了轴承的损坏状况

一、滚动轴承的振动机理 1、承载状态下滚动轴承的振动

图 IFD法的信号变换过程

二、滚动轴承的精密诊断

1、轴承内滚道损伤 轴承内滚道产生损伤时,如:剥落、裂纹、点蚀等(如图所 示),若滚动轴无径向间隙时,会产生频率为nfi(n=1,2,…) 的冲击振动。

图

内滚道损伤振动特征

通常滚动轴承都有径向间隙,且为单边载荷,根据点蚀部 分与滚动体发生冲击接触的位置的不同,振动的振幅大小会发 生周期性的变化,即发生振幅调制。若以轴旋转频率fr,进行振 幅调制,这时的振动频率为nfi士fr(n=1,2…)。

2.轴承外滚道损伤

当轴承外滚道产生损伤时,如剥落、裂纹、点蚀等(如图2 所示),在滚动体通过时也会产生冲击振动。由于点蚀的位置 与载荷方向的相对位置关系是一定的,所以,这时不存在振幅 调制的情况,振动频率为nfo ( n=1,2,…),振动波形如图 所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

研究目标

4.1轴承主要故障形式

二、轴承主要故障形式

磨损:磨料磨损(杂质)和摩擦磨损(润滑恶化) 疲劳剥落:交变应力作用、微小裂纹的发展、生绣等原因引起 裂纹:由材料缺陷或交变载荷、应力集中、润滑不良等引起 腐蚀:湿气或水侵入润滑油、较大电流引起电腐蚀 压痕:过载、撞击或异物进入滚道 胶合和点蚀:因为各种原因,当轴承在高温、高速、重载、瞬 间载荷等使用条件下,滚道或滚动体表面产生微小烧损点,滚道 和滚动体表面温度过高而使局部熔合在一起即胶合。 其他故障形式:破损、烧损、电蚀等

一般固有频率在数千HZ到数十千HZ,人耳听不见

Anhui University of Technology

研究目标

4.2滚动轴承振动信号特征

三、滚动轴承振动信号特征(特征频率成分)

其中,n为正整数;Z为钢球数目;fc为保持架频率;f0为轴承回转频率。

Anhui University of Technology

值,即相对值判别标准; ③ 确定判定方案,包括:位置、方向、参数、周期等。 ④ 测量振动信号,作出比较判断或进一步作谱分析。

Anhui University of Technology

研究目标

4.3滚动轴承故障诊断法--低频信号诊断法

二、低频信号诊断法 通过直接测量滚动轴承损坏出现的振动,从振动谱图上观察突出 的谱线频率来诊断轴承故障。

大于1KHZ(高频), 测加速度(常用于大于10KHZ)。

常用速度和加速度,为去除其它振动信号,用滤波器取所需带宽。

3、测定周期

测定时间间隔取决于经济性,且不漏异常情况,越短越好。

Anhui University of Technology

研究目标

4.3滚动轴承故障诊断法

4、判别标准 绝对值判别标准和相对判别标准,兼用。 适用于所有轴承的绝对标准是不存在的,同一种轴承用于不同的场

研究目标

4.2滚动轴承振动信号特征

其中,fbi为钢球在内圆滚道上的通过频率;f0振动频率;fc为保持架转速;fb滚动体相对 于保持架的频率。

Anhui University of Technology

研究目标

4.3滚动轴承故障诊断法

一、简易诊断法(仅判断有无异常) 1、测定部位的选择 注意:(1)测定部位不要改变,以保证前提一致,最好是轴承座;

(2)测头接触表面光滑牢固; (3)一般在垂直、轴向两方向上测量。速度需三个方向,加 速度一个方向即可。 轴承座露在外面,测定部位:轴承座; 轴承座在内部,测定部位:轴承座刚性高的部位或基础。

2、测定参数

轴承振动频率范围在几HZ到数千HZ。

一般 小于10HZ,

测位移;

10HZ至1KHZ(中频), 测速度;

滚珠轴承对应于元件缺陷的频率为(不是滚柱轴承):

滚珠通过内圈滚道

fB i 1 2z0f(1D dco)s

滚珠通过外圈滚道

fBo 1 2z0f(1D dco )s

滚动体缺陷

fb1 2D df0[1(D dco )2 s]

保持架不平衡

fc 1 2f0(1D dco)s

式中:z滚动体个数;d滚动体直径;D滚道节径;f0轴承回转频率,为每秒转数n/60。 接触角:滚动体受力方向与内外滚道垂直线的夹角。

Anhui University of Technology

研究目标

4.2滚动轴承振动信号特征

二、 滚动轴承的固有频率(共振频率)

与轴承结构有关 (由于外力的激励就会引起振动,不管轴承有无故 障均存在,但不能表征轴承的异常,所以要加以区分类型 )

钢球的固有频率为

Eg

f bn

0.212 R

轴承圈在圈平面内 的固有频率(内外 圈弯曲方向的)为

Anhui University of Technology

研究目标

4.3滚动轴承故障诊断法--低频信号诊断法

频率成分激发频率源自理论值Hz 实验值Hz保持架回转频率fc 18.80

36.10

转子回转频率f0 50.00

内圈轨道频率FBi 206.25 滚动体回转频率fb 187.50

n(n2 1)

EIg

fn

2(D/2)2

n2 1

A

式中:E弹性模量;I轴承圈横截面的惯性矩;γ材料密度;A轴承圈横截面积;n振动 阶数。G重力加速度;R钢球半径;D轴承圈横截面中性轴直径。

此为圆环弯曲方向的振动频率,还有内外径半径方向、扭力方向的振动,式中计 算为单体共振频率,具结构其计算有变化。

合其判别标准也是不同的。所以一定要注意使用场合选择合适的判 别标准。 低频部分的绝对值判别标准难以确定,用相对标准或相对判定法, 故对于同时存在高、低频的轴承振动要用两个判别标准来判别。

5、简易诊断 ① 首先检查润滑状态,加油后数小时数天后测量,发现振动明显增大,

则要判别是否异常; ② 根据各自情况制定出专门的绝对值标准,测定同条件下的振动初始

因为大部分可归纳为表面劣化而使振动加剧,所以与表面状态有 关的振动信号成了检测轴承状态的重要资料 专用仪器,如:测定波峰因素的BK-2511振动仪、日本NB-3轴 承监视器、瑞典MEPA-43冲击脉冲仪、SPM及美国IRD820振动脉 冲能量和峰值分析仪(用于在线)

Anhui University of Technology

机械故障诊断学

第4章 滚动轴承的振动诊断

4.1轴承主要故障形式

AnhuiUniversityofTechnology

4.1轴承主要故障形式

一、概述 滚动轴承是机器中最易损坏的零件之一,约占旋转机械故障的

30% 产生各种各样轴承缺陷原因:由于设计、加工、安装不好,或轴 承服役条件不佳,突出载荷的袭击等,运行一段时间后出现 检测这些缺陷的方法很多,如:振动信号检测、声发射、铁谱等 技术或直接测定温度 振动监测技术最为可靠容易实现

Anhui University of Technology

研究目标

4.2滚动轴承振动信号特征

一、 滚动轴承的低频振动(接触频率---缺陷特征频率)

滚动轴承元件出现缺陷时,随着轴承的旋转,缺陷每接触一次 就会产生一次冲击振动,具有一定的周期性,其振动频率在0~20kHz。

假设:(1)滚动环和滚动体之间无滑动; (2)径向、轴向受载荷时个部分无变形