铝壳锂电池返工通用SOP

关于金属锂电池和锂离子电池操作指引(第一版)

关于金属锂电池和锂离子电池操作指引(第一版)根据IATA DGR 50版关于锂电池运输的最新规定将从2009年1月1日起生效。

为保证运输安全以及操作顺畅,CX/KA(PVG)根据本公司有关规定,特制定以下操作指引:一, 锂电池运输必须证明符合联合国《试验与标准手册》第III部分38.3的每一项测试规定。

CX/KA(PVG)认可的锂电池运输鉴定机构见附件A. PVG出港必须出具认可的检测机构出具的《货物运输条件鉴定书》二, 锂电池(Lithium Battery)作为非限制性货物运输1. 包装要求请根据所运输锂电池货物的实际运输专用名称, 查阅IATA DGR 50 版运输锂电池相对应的包装说明Part 1(PI965, 966, 967, 968, 969和970), 包装必须满足该锂电池货物所对应的要求.2. 单证要求1)在所附文件, 如货运单上填写以下a-d的所有内容。

运单上的空白处如果无法包含相关内容,请另附声明,此时运单上须注明“Document as per attached ”. 除此之外(a)中提到的内容在任何情况下仍需显示在运单上。

a. 注明包装件内含有锂电池(无论是锂金属电池还是锂离子电池)Lithium ion batteries or cells, NOT RESTRICTED as per PI 9xx Part1; orLithium metal batteries or cells, NOT RESTRICTED as per PI 9xx Part1; orLithium ion and metal batteries or cells, NOT RESTRICTED as per PI 9xx Part1b. 锂电池的包装件,操作时必须注意小心轻放,原因是因为包装件发生破损容易引发起火危险如“The package must be handled with care and a flammability hazard exists, if thepackage is damaged.”c. 根据对应的包装说明,注明当包装件破损情况发生时的处置说明如:“Do not Damage or mishandle this package. If package is damaged, batteriesmust be protected so as to prevent short circuit.”d.填写24小时电话联系人,联系人的电话必须保持畅通, 以便获取更多的货物有关信息。

锂离子电池化成分容工艺技术标准

内阻 mΩ

≤60

厚度 mm

≤6.3

外观 电池外壳光洁平整,无锈斑及污渍、无刮狠、无凹凸 变形;上盖封口无偏斜,密封圈无压斜,无漏夜。 电池外壳平整,无严重锈斑及污渍、无严重刮狠、无 严重凹凸变形;上盖封口无严重偏斜,密封圈无严重 压斜,无明显漏夜。 电池外壳基本正常,不严重变形、发鼓;密封圈可有 压斜但不致造成短路,无严重漏夜。

C

<1920

<50

>5.5

D (报废) 为短路、断路、盖帽脱落、严重变形发鼓及有其它严重缺陷的电池。 注:整形时要求厚度在≤5.10mm

文件类别 标准文件

文件编号 版 别 码

TLA-TDD-027 A/0 第 1 页 共 12 页

文件名称:化成分容工艺技术标准

页

063048S-750mAh

等级 A1 A A2 B 800~750 750~600 62~60 60~50 60~ 80 >80

≤6.6

容量 (mAh) >800

时间 min >62

内阻 mΩ

≤60

厚度 mm

≤6.3

外观 电池外壳光洁平整,无锈斑及污渍、无刮狠、无凹凸 变形;上盖封口无偏斜,密封圈无压斜,无漏夜。 电池外壳平整,无严重锈斑及污渍、无严重刮狠、无 严重凹凸变形;上盖封口无严重偏斜,密封圈无严重 压斜,无明显漏夜。 电池外壳基本正常,不严重变形、发鼓;密封圈可有 压斜但不致造成短路,无严重漏夜。

3.1 在封口清洗后搁置 24 小时-7 天分容,分容工艺技术参数如下: 工步 1 2 3 4 5 操作 锂电充电 搁置 恒流放电 搁置 锂电充电 恒电流 (mA) 0.5C ---1C ---0.5C 恒电压 (v) ---------------电流限制 (mA) 10 ---------10 电压限制 (v) 4.20 ---2.75 ---3.95 时间 (分钟) 60 10 80 10 100

铝壳锂电池423845Ar-800A工艺

文件编号 SL-JS-034版本/版次A0标 题423845A r -800m A h 工艺文件第1页 共1页编制:审核:批准:生效日期正极片正视图:5 mm正极片俯视图:负极片正视图: 1.5-2.0mm负极片俯视图:铝壳规格:4.2-0.03×37.8±0.05×43.8-0.1mm 及配套盖板。

正极双面密度 42.8±0.4mg/cm 2负极双面密度18.4±0.2mg/cm 2敷料量正极净重:6.21±0.12g 负极净重:2.82±0.05g正极基体:16μm ×296mm 铝箔 负极基体:10μm ×406mm 电解铜箔 正极压片厚度:123~129μm 负极压片厚度:122~128μm 正极极耳规格: 4×0.10mm 负极极耳规格: 4×0.08mm负极耳贴高温胶纸:宽6mm高温胶上部与极耳头部留位:1.5-2.0mm隔膜纸 846±2×42×0.016mm 正极耳外露长度 5mm绝缘片 32×3.2×0.20mm 负极耳外露长度 3.5~4.0mm卷 针 宽度:31.7±0.2mm 铝镍复合带规格 3.0×0.15mm注液量 2.5~2.8g钢珠:1.30mm封口厚度 ≤4.3mm分容电池分类标准分类A C ≥810mAh ;(1000~1010mAh 为a 级)A1 760mAh ≤C <800mAh ;(750~760mAh 为a1级) B1 700mAh ≤C <750mAh ;B2 600mAh ≤C <700mAh C 0mAh ≤C <600mAh ;备 注:1、压芯时间为4~8s.2、压片后正极片延伸系数为0.8±0.2%、负极延伸系数0.3±0.1% 3.正极装配极片厚度<129μm ,负极装配极片厚度<128μm. 4、焊接极耳时,正极要求3个有效点,负极要求6个有效点 5、压芯厚度3.15~3.40mm 卷绕正极13面 负极11面。

锂电池每工序作业指导书SOP

作业步骤

1、将电芯正负极接到内阻仪夹具对应正负极上(如图)

2、将内阻仪所测得的实际数据记录在电芯保护膜上(记录电压的数据为第一次电压减去第二

次电压的数值,因此也称为压降值)压降值规定要≤0.8mV/D,根据记录电芯搁置天数算,

如超出0.8mV/D的电芯为不合格电池,并且要将电芯放到不良品盒中隔离

三

3、电压、内阻不合格(内阻仪报警的电芯)放入对应不良品物料盒中,良品转入下道工序。

作

版本

业

要

求

戴手指套 佩戴静电手环 戴手套 佩戴防护眼镜 当心伤手 当心高温

变更内容

修改履历

图例

日期

制定者

MCR-RDD-026 A/2

工序名 作业名 标准工时(s)

测试电压内阻 测试电压内阻

11.5S

图示流程

正极 负极

标准作业指导书

版本 生效日期

A/0 2010–010–12

页码

2 of 18

工装、夹具、设备、仪器

序号1

手指套

10

2

内阻仪器

3

油笔

审核

批准

物料

规格

作业准备

1、打开内阻仪器,调整参数设置;3.80V≤电压≤3.95V;内阻≤50mΩ

注:电芯必须搁置≥5D才能测试压降;电芯上线日期与周转盒上标识卡的下仓日期相减 就得到电芯的搁置天数;

828

如图记录电芯的压 降值和搁置天数, 电芯必须搁置≥5D 才能测试压降

注意事项

1、工作台面清洁无杂物; 2、操作员严格按照以下图示要求配戴劳保用品

3、整个作业过程中电芯不能短路现象,电芯不能跌落。

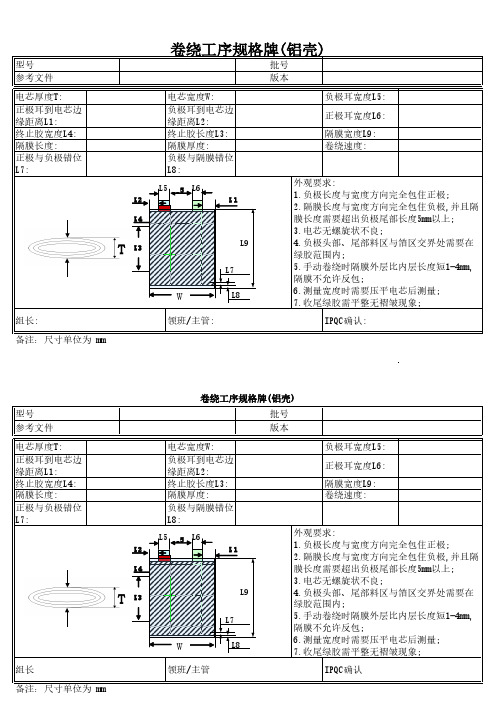

锂电池生产铝壳卷绕工序规范牌

L9

L7

wW

L8

负极耳宽度L5:

正极耳宽度L6:

隔膜宽度L9: 卷绕速度:

外观要求: 1.负极长度与宽度方向完全包住正极; 2.隔膜长度与宽度方向完全包住负极,并且隔 膜长度需要超出负极尾部长度5mm以上; 3.电芯无螺旋状不良; 4.负极头部、尾部料区与箔区交界处需要在 绿胶范围内; 5.手动卷绕时隔膜外层比内层长度短1-4mm, 隔膜不允许反包; 6.测量宽度时需要压平电芯后测量; 7.收尾绿胶需平整无褶皱现象;

型号 参考文件

电芯厚度T: 正极耳到电芯边 缘距离L1: 终止胶宽度L4: 隔膜长度: 正极与负极错位 L7:

L2 L4

T L3

组长: 备注:尺寸单位为 mm

卷绕工序规格牌(铝壳)

批号 版本

电芯宽度W: 负极耳到电芯边 缘距离L2: 终止胶长度L3: 隔膜厚度: 负极与隔膜错位 L8:

L5 L5 L6 L1

领班/主管:

IPQC确认:

型号 参考文件

电芯厚度T: 正极耳到电芯边 缘距离L1: 终止胶宽度L4: 隔膜长度: 正极与负极错位 L7:

L2 L4

T L3

组长 备注:尺寸单位为 mm

卷绕工序规格牌(铝壳) 批号 版本

电芯宽度W: 负极耳到电芯边 缘距离L2: 终止胶长度L3: 隔膜厚度: 负极与隔膜错位 L8:

领班/主管

IPQC确认

L5 L5 L6 L1

L9

L7

wW

L8

负极耳宽度L5:

正极耳宽度L6:

隔膜宽度L9: 卷绕速度:

外观要求: 1.负极长度与宽度方向完全包住正极; 2.隔膜长度与宽度方向完全包住负极,并且隔 膜长度需要超出负极尾部长度5mm以上; 3.电芯无螺旋状不良; 4.负极头部、尾部料区与箔区交界处需要在 绿胶范围内; 5.手动卷绕时隔膜外层比内层长度短1-4mm, 隔膜不允许反包; 6.测量宽度时需要压平电芯后测量; 7.收尾绿胶需平整无褶皱现象;

锂离子电池铝壳五金件技术标准

锂离子电池铝壳五金件技术标准

文件名称:062248A 铝壳五金件技术标准

版 页

本 码

A/0 第1页 共1页

铆钉:长 5.0±0.05

宽 2.0±0.05

盖板图:

注液孔 5.75±0.05

21.85±0.05 3.0±0.1

5.36±0.1

壳子图:

21.90±0.05

防爆印

46.5±0.1

文件类别 版 标准文件 文件名称:383450A 铝壳五金件技术标准 页 码 第1页 共1页 本 A/0

盖板图:

注液孔

铆钉:长 4.0±0.05

宽 1.7±0.05

5.75±0.05

33.65±0.05 3.5±0.1

9.65±0.1

壳子图:

33.70±0.05

防爆印

48.5±0.1

3.80±0.05

文件类别 标准文件

XX 新 能 源 公 司

版 文件名称:362035A 铝壳五金件技术标准 页

本 码

A/0 第1页 共1页

盖板图:

铆钉:长 4.8±0.05 注液孔

宽 1.7±0.05

3.50±0.05

19.95±0.05 2.7±0.1

5.0±0.1

壳子图:

20.00±0.05

防爆印

34.40±0.1

技术要求:

1、壳子、盖板为 3003H 铝材质,铆钉头为纯镍材质; 2、外观平整,光滑,无变形、压痕、划痕、毛刺等现象; 3、盖帽密封圈处无短路,在 0.25-0.3Mpa 压力下无漏气现象; 4、盖帽内阻不大于 5mΩ ; 5、盖帽注液孔直径为φ 1.20±0.01mm; 6、壳子壁厚为 0.30±0.05mm.盖板壁厚为 1.0±0.05mm。

锂电池装配车间工作指引

套壳

• 作 业 步 骤 一、一手拿铝壳,一手拿卷芯。 二、捏住卷芯底部,将卷芯底部放入铝壳中。 三、用手轻按住卷芯顶部,轻推卷芯进入铝壳。 四、套壳后将电芯置于物料盒中。 五、作业完后进行“5S”。 • 作业要点 1、套壳时,需做到“轻”,谨防套破卷芯。 2、严防人为短路。 3、套壳过程中,谨防刮伤铝壳表面,引起表面不良。 4、操作时要戴好手套、手指套。

负极扫粉

• 作 业 步 骤 一、将烘烤完毕的负极片从托盘中取出平放在工作台上(在右手处); 二、前身稍向右倾斜,用左手拿起极片一端(负极耳刮粉处),用右手拿 起极片的另一端(刮长处)将极片从左至右引到工作台面上。 三、用毛刷从左至右将极片上的浮动的颗粒和粉尘轻轻的掸刷1遍。 四、刷完一面,再将极片轻轻的反转至另一面(同上述第三项作业方法) 五、把刷好的极片整齐、平整的放入干净的托盘中。 六、刷粉完毕后进行5S 工作。 • 作业要点 1、操作时必须带劳保用品; 2、在操作过程中不定时清理工作台面,保持工作台面清洁; 3 、取、放及刷粉过程中要轻拿轻放避免极片起皱或刷粉力度太大导致极 片人为破损; 4、每次每叠放置极片不能超过200pcs; 5、标示后转下一道工序。

放垫片

• 作 业 步 骤 • 一、待放垫片电芯整齐置于物料盒中,保证所有 电芯负极耳在同一侧。 • 二、逐个电芯放入垫片,垫片规格按工艺要求 • 作业要点 • 1、禁止用手直接接触垫片,以免沾上汗液。 • 2、不能弄断,弄裂垫片。 • 3、放垫片时,注意轻放,防止弄破隔膜纸。 4、操作时要戴好手指套。

负极点焊

• 作 业 步 骤

一、戴好手套,开启手提点焊机,试焊,调试充电电压至最佳焊接效果; 二、左手拿电芯,右手一直拿焊接头,右手将盖板平放于铜板上; 三、使电芯的负极镍带对准负极铆钉的连接片,然后右手拿焊接头轻放 于负极镍带上,踩下脚踏开关,使镍带焊于负极负极铆钉的连接片 上,相同操作焊接3~4个点,焊完后放于中周转盒内; 四、作业完毕,进行“5S”工作。

铝壳电池作业指导书

正极片贴胶纸作业指导书一、所需设备/工具/物料正极片、小刀、托盘、8mm或6mm宽的OPP胶纸、棉手套、手指套二、操作步骤1、将正极片从托盘中取出平放在不锈钢面的工作台上。

2、将8mm或6mm宽的OPP胶纸用刀片尖牵引至极片一端贴盖住正极耳(用6mm宽的OPP胶贴时贴住粉位1mm)。

3、当贴至正极片下端齐平时用刀割断8mm宽的OPP胶(用6mm宽的OPP胶贴时翻转正极片,贴住正极耳至初始位置反面时用小刀划断即可)。

4、将OPP胶长出极片位置部分折贴到极片的另一面即可,逐个贴好OPP胶纸后放入托盘。

5、进行5S工作。

三、工艺要求/注意事项1、OPP胶与正极片顶端齐平。

2、正极片贴OPP胶纸时要贴实贴到位,禁止胶纸起皱或极片贴胶纸后不能自然伸展。

3、作业时必须保持工作台面洁净。

包高温胶纸作业指导书一、所需设备/工具/物料负极耳、小刀、8mm宽的高温胶纸、棉手套、手指套二、操作步骤1、将负极耳齐头均间隔排在不锈钢面的工作台上。

2、将8mm宽的高温胶纸距齐头的一端2.0~2.5mm贴盖住负极耳。

3、用小刀在均间隔中间位置划断。

4、将负极耳逐个包好高温胶纸。

5、进行5S工作。

三、工艺要求/注意事项1、高温胶距负极耳顶端2.0~2.5mm。

2、负极耳包高温胶纸最多不超过3层。

3、如不好定位可制一条PVC档板和一条2mm宽的定位板。

4、作业时必须保持台面洁净。

负极片贴胶纸作业指导书一、所需设备/工具/物料负极片、小刀、托盘、8mm或6mm宽的OPP胶纸、棉手套、手指套二、操作步骤1、将负极片从托盘中取出平放在不锈钢面的工作台上。

2、将8mm或6mm宽的OPP胶纸用刀片尖牵引至极片一端贴盖住负极耳(贴住粉位1或0.5mm)。

3、翻转负极片,贴住负极耳至初始位置反面时用小刀划断即可。

4、将负极片按工艺要求逐个贴好OPP胶纸后放入托盘。

5、进行5S工作。

三、工艺要求/注意事项1、OPP胶出负极片顶端2-3mm。

2、负极片贴OPP胶纸时要贴实贴到位,禁止胶纸起皱或极片贴胶纸后不能自然伸展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号:YW-QS-EI-FZ941-002 工程

代码 返工流程

高温搁置 72H

铝壳通用

编

制

李明坤

审核

电压低

充电

压降测试

商标不良

撕商标

重贴商标

★

五金溢胶

清理溢胶

★

待返工电池

内阻高

注塑不良

剪上盖

电芯

打磨电芯焊 盘

贴面贴纸

五金下陷

保护板 清理注胶

保护板清除 镍片打磨焊 盘

上盖不良

从发生工序 正常生产

A 1

编制日期 2017/3/31

NG

OK

6、其他特殊返工需经过PE,QE确认并出示返工流程《 联系单》。

★

贴面贴纸 电芯分容 高温搁置 72H

外观检查电 压测试

NG

退库

OK ★

保护板清除 镍片打磨焊 盘

保护板性能 测试

OK

保护板点焊 镍片

电芯与保护 板点焊

装上盖整形

低压注塑

NG

电芯 五金划伤不 良

剪上盖

打磨电芯焊 盘 报废处理

贴面贴纸

保护板

尺寸不良

超长/超短底盖修整IPQC确认发行:

工艺工程部

研发部

生产部

文控部

品管部

电 池 返 修 流 程 图

批

准 版本 修订号 作业说明

★

压降测试 1、带★工序为必须要经过IPQC确认。 2、返工人员必须经过专业培训,持有上岗证。 退库 3、保护板性能参数、电芯性能参数,参考《电芯规格 书》、《电池规格书》。 4、电芯返工过程中,零件须明确标示状态。 5、返修人员须按照防静电要求,危化品防护要求进行 返修。

报废处理

★

贴面贴纸 电芯分容

高温搁置 72H

电压内阻测 试

OK

正常投产

NG

退库

IPQC确认

从发生工序 正常投产

品管部

制日期

17/3/31

持有上岗证。

数,参考《电芯规格

危化品防护要求进行

认并出示返工流程《

、

低压注塑