废钢中铜的去除方法

贵金属中分离铜

贵金属中分离铜分离铜是一项重要的工业过程,贵金属中的铜是一种重要的金属资源,具有广泛的应用价值。

本文将介绍分离铜的方法和过程,并探讨其在工业中的应用。

分离铜的方法有多种。

其中最常用的方法是电解法。

电解法是通过电解贵金属中的铜离子,使其在电极上沉积成金属铜。

这种方法简单易行,分离效果好,广泛用于工业生产中。

此外,还有溶剂萃取法、离子交换法等方法,它们也可以用于分离铜。

在电解法中,首先需要将含有铜离子的溶液制备出来。

常用的方法是将含有铜的矿石经过破碎、磨矿等工艺处理,得到含有铜离子的浸出液。

然后,将浸出液进行过滤、净化等步骤,得到纯净的含铜溶液。

接下来,将这个溶液放入电解槽中,设置阳极和阴极,通过电流的作用,使铜离子在阴极上沉积成金属铜。

最后,将沉积在阴极上的金属铜收集起来,即可得到纯净的铜。

分离铜的过程中,还需要注意一些问题。

首先,需要控制电解液的成分和浓度,以保证电解的顺利进行。

其次,需要控制电流的强度和电解时间,以获得较好的电解效果。

此外,还需要对电解槽进行维护和管理,保持电解槽的正常运行。

分离铜在工业中具有广泛的应用。

首先,铜是一种重要的导电材料,广泛应用于电子、电气、通信等行业。

其次,铜是一种重要的合金元素,可以与其他金属形成各种合金,如青铜、黄铜等,广泛应用于机械制造、汽车制造等领域。

此外,铜还可以用于制作装饰品、艺术品等,具有很高的美观价值。

分离铜是一项重要的工业过程,通过电解等方法可以将贵金属中的铜分离出来。

分离铜的方法和过程相对简单,但需要注意一些问题。

分离出的铜具有广泛的应用价值,广泛应用于电子、机械制造、装饰品等领域。

分离铜的工艺和应用对于促进工业发展和资源利用具有重要意义。

废钢资源及废钢中铜的去除

废钢 中有 害 元 素 的 活 度 可 视 为 方 法 热力学条件较好

。

所 以 固态 处理

究 通 过 去 除 废 钢 中有 害 元 素 使 得 生 产优 质 钢 材 成为 可 能 并 回 收

品

。

,

,

,

、

、

等金属 或化工半成

, ,

国 外 对 去 除废 钢 中有 害 元 素 的 研究 逐 渐 从基

这 不 仅 有 利 于 提 高 废 钢 利 用 率 发 展 电弧 炉

除实 施 二 次精 炼 外 多 使 用 低 残 余元 素废 钢 是 非

,

废 钢 中有 害 元 素 的 去 除

国 内外 研 究 现 状

常重 要 的 而 富含 有 害 元 素 的 循 环 旧 废 钢 日 益 增

,

加 开 展 去 除 废 钢 中有 害元 素 的 研 究 势在 必行

,

,

。

世纪

年 代 以 来 许 多冶金 工作者致 力

等 预 美 国近

以幻

一

℃

,

将 铜 钢 复 合试

,

放人可控温管式 电阻炉 中 保持

,

与

几

年来 提 出 了冰 铜反 应法 和 气 固反 应 法 去 除废 钢 欧 洲 一 些 国 家 发展 了 电 化 学 方法 去 除 并 回

〔

,

以相 同 的压 力 进人混气 球 并 控制

,

和

流量

比 将 其混合 后 通 人 炉 膛 中 反 应 到 一 定 的 时 间后

随着 电 弧 炉 的不 断发 展 电 弧 炉 钢 产 量 不 断 增加 以及 随着 钢 铁 生 产 工 艺 和 加 工 业 的技 术 进

废 钢 资源

废杂铜冶炼渣中铜资源有效回收方案

废杂铜冶炼渣中铜资源有效回收方案废杂铜冶炼渣中铜资源有效回收方案废杂铜冶炼渣中含有一定量的铜资源,有效回收这些资源可以减少资源浪费,并且对环境具有积极作用。

下面将逐步介绍废杂铜冶炼渣中铜资源的有效回收方案。

第一步:渣料预处理首先,需要对废杂铜冶炼渣进行预处理。

这包括对渣料进行筛分和磁选,以去除其中的杂质和磁性物质。

筛分可以将较大颗粒的渣料分离出来,而磁选可以去除含有磁性物质的渣料,使得后续步骤更为高效。

第二步:酸浸提取接下来,将经过预处理的渣料进行酸浸提取。

这一步骤可以利用酸性溶液中铜与渣料中的铜发生反应,将铜离子溶解在溶液中。

常用的酸浸剂包括硫酸和盐酸。

酸浸提取的条件如溶液浓度、反应时间和温度等需要根据具体情况进行优化调节,以提高铜的溶解效率。

第三步:溶液处理经过酸浸提取后,得到含有铜离子的溶液。

为了进一步提取和回收铜资源,需要对溶液进行处理。

常见的处理方法包括电解、溶剂萃取和水热法等。

电解是最常用的方法之一,通过在电解槽中施加电场,使得铜离子在阳极上还原成纯铜。

溶剂萃取则是利用有机溶剂将溶液中的铜离子萃取出来,然后通过脱溶剂和再溶剂两个步骤将铜离子从有机相转移到水相,最终得到纯铜。

而水热法则是利用水热条件下的化学反应,通过添加特定试剂将溶液中的铜离子转化成稳定的铜化合物或纳米颗粒,然后通过过滤或离心等操作得到纯铜。

第四步:铜产品制备最后,通过对溶液进行干燥、熔炼等处理,可以得到纯度较高的铜产品。

这些铜产品可以进一步加工,例如铸造成铜坯、制备铜粉等,以满足不同的应用需求。

通过以上步骤,废杂铜冶炼渣中的铜资源可以得到有效回收。

这不仅可以减少资源浪费,降低环境污染,还可以提高资源利用效率,促进可持续发展。

因此,对废杂铜冶炼渣中的铜资源进行有效回收具有重要的经济和环境意义。

炼钢废弃物中金属元素的回收和利用研究

炼钢废弃物中金属元素的回收和利用研究随着社会经济的不断发展,人们对于资源的需求也越来越大,而同时也对环境保护提出了更高的要求。

炼钢废弃物中含有大量的金属元素,如何对它们进行回收和利用,既可以减少环境对金属元素的侵蚀,同时又可以节约资源,提高社会效益。

因此,炼钢废弃物的金属元素回收和利用研究已经成为当前科研的热点之一。

一、炼钢废弃物中的金属元素和造成的问题炼钢废弃物中主要含有钢渣、灰渣、炉底渣等,其中有许多金属元素,如铁、钒、铬、锰、钨等。

钢渣、灰渣、炉底渣等废弃物金属元素占比较高,同时有可能会对环境造成较大的影响。

例如,钢渣中含有大量的铁、钛、硅等,这些元素如果长期堆积在环境中,会对土地、水源和植物造成严重影响。

因此,炼钢废弃物中的金属元素需要进行回收和利用。

二、回收和利用方法1.传统的回收方法传统的回收方法主要是将废渣回收到炼钢过程中再次利用。

这种方法利用率较低,只能回收少量的金属元素。

在过去的几十年中,传统的回收方法已经确定了优点和缺点,因此需要寻找可行和经济的方法进行改进。

2.化学回收方法化学回收方法主要是针对废渣进行浸泡,利用化学试剂将其中有用的金属元素提取出来。

然后进行反应和加热,得到可用的文钱。

这种方法利用率较高,可以将炼钢废弃物中的金属元素基本上都回收。

但是,比较危险,需要高昂的成本和专业知识。

3.微生物浸出法微生物浸出法是一种通过微生物代谢作用将有用的金属元素从废弃物中提取出来的方法。

在这种方法中,微生物首先选出对有用金属元素代谢作用较强的微生物,然后利用生物学中微生物的普遍特点,在不同的微生物体内预备分离有用的金属元素。

这种方法具有许多优点,如回收率高、成本低、有利于资源节约等。

三、发展现状炼钢废弃物金属元素的回收和利用研究是一个新兴的研究领域,目前涉及的学科非常广泛,如化学、材料学、生物技术等。

在这些学科的共同努力下,有了一些进展。

比如,在化学回收和微生物浸出法中,已经有一些具体的工业化应用实例,可以用于反循环造纸、金属开采等领域。

废渣脱铜的方法

废渣脱铜的方法

废渣脱铜是一种将铜从废渣中分离出来的技术,通常用于提取铜。

废渣脱铜的方法有很多种,以下是其中几种常用的方法:

1. 电解脱铜:将废渣放入电解池中,通过电解反应将废渣中的铜

离子还原成铜原子,从而达到分离铜的目的。

2. 磁选脱铜:将废渣放入磁场中,通过磁性作用将其中的铜磁性

物质分离出来,再将铜磁性物质进行进一步处理。

3. 浮选脱铜:利用浮选剂将废渣中的铜浮起来,从而达到分离铜

的目的。

4. 化学氧化脱铜:将废渣放入化学氧化池中,通过化学反应将其

中的铜离子氧化成铜单质,从而达到分离铜的目的。

5. 热解脱铜:将废渣放入高温环境中,使其其中的铜元素逐渐分

解出来,从而达到分离铜的目的。

需要注意的是,不同的废渣脱铜方法适用于不同的废渣种类和环

境条件,因此需要根据具体情况选择合适的方法。

废杂铜冶炼渣中铜资源回收技术

废杂铜冶炼渣中铜资源回收技术废杂铜冶炼渣中铜资源回收技术随着工业化的发展,废弃物的处理和资源回收变得尤为重要。

废杂铜冶炼渣中含有丰富的铜资源,因此开发高效的铜回收技术对于环境保护和资源利用具有重要意义。

下面将介绍一种“废杂铜冶炼渣中铜资源回收技术”的步骤。

1. 渣料分析:首先,对废杂铜冶炼渣进行详细的化学成分分析。

通过分析可以确定渣中铜的含量以及其他有害元素的含量,为后续的处理提供基础数据。

2. 磨碎和筛分:将废杂铜冶炼渣进行机械磨碎和筛分,使其颗粒尺寸均匀一致,方便后续处理。

筛分可以将渣中的大颗粒杂质分离出来。

3. 酸浸:将筛选后的冶炼渣放入酸浸槽中,用稀硫酸或盐酸进行浸取。

通过酸浸可以将渣中的铜溶解出来形成铜离子。

4. 溶液过滤:将酸浸后的溶液进行过滤,去除其中的固体杂质和杂质颗粒。

这样可以得到相对纯净的铜离子溶液。

5. 电解:将过滤后的铜离子溶液放入电解槽中进行电解。

电解过程中,铜离子在电极上还原成固体的金属铜,同时释放出电子。

经过电解后,可以得到高纯度的铜。

6. 铜收集和熔炼:将电解后的固体铜收集起来,进行熔炼。

熔炼可以进一步提高铜的纯度,并将其他杂质从铜中分离出来。

熔炼后的铜可以用于再次冶炼或者制作各种铜制品。

需要注意的是,在废杂铜冶炼渣中,可能存在一些有毒有害物质,如重金属等。

因此,在处理过程中应采取相应的防护措施,确保操作人员的安全。

通过上述步骤,废杂铜冶炼渣中的铜资源可以高效回收利用,实现资源的循环利用,降低环境污染。

同时,这种技术还可以为冶炼企业带来经济效益,节约成本。

因此,废杂铜冶炼渣中铜资源回收技术具有重要的应用前景和社会意义。

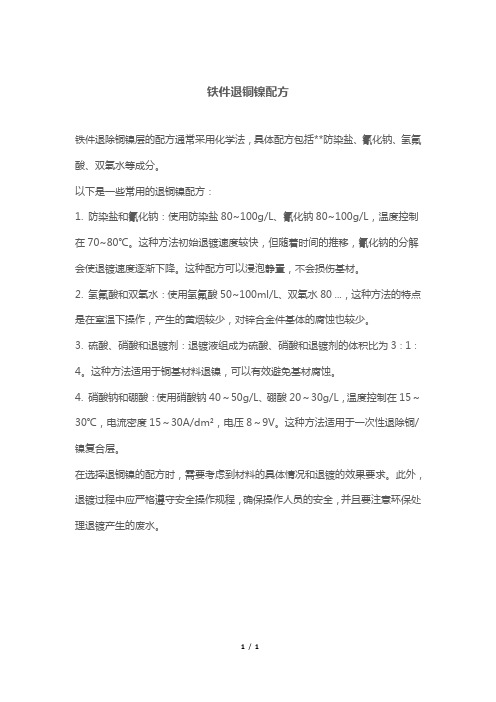

铁件退铜镍配方

铁件退铜镍配方

铁件退除铜镍层的配方通常采用化学法,具体配方包括**防染盐、氰化钠、氢氟酸、双氧水等成分。

以下是一些常用的退铜镍配方:

1. 防染盐和氰化钠:使用防染盐80~100g/L、氰化钠80~100g/L,温度控制在70~80℃。

这种方法初始退镀速度较快,但随着时间的推移,氰化钠的分解会使退镀速度逐渐下降。

这种配方可以浸泡静置,不会损伤基材。

2. 氢氟酸和双氧水:使用氢氟酸50~100ml/L、双氧水80 ...,这种方法的特点是在室温下操作,产生的黄烟较少,对锌合金件基体的腐蚀也较少。

3. 硫酸、硝酸和退镀剂:退镀液组成为硫酸、硝酸和退镀剂的体积比为3∶1∶4。

这种方法适用于铜基材料退镍,可以有效避免基材腐蚀。

4. 硝酸钠和硼酸:使用硝酸钠40~50g/L、硼酸20~30g/L,温度控制在15~30℃,电流密度15~30A/dm²,电压8~9V。

这种方法适用于一次性退除铜/镍复合层。

在选择退铜镍的配方时,需要考虑到材料的具体情况和退镀的效果要求。

此外,退镀过程中应严格遵守安全操作规程,确保操作人员的安全,并且要注意环保处理退镀产生的废水。

1/ 1。

冶炼铁除铜方法

冶炼铁除铜方法

冶炼铁时除铜的方法有很多种,以下是一些常见的方法:

1. 磁选法:利用磁铁将含铁和不含铁的物质分离开来。

当磁性物质(如铁)通过磁场时,它们会被吸附在磁铁上,而非磁性物质(如铜)则不会被吸附。

2. 浮选法:通过在矿浆中加入浮选药剂,使铜矿物与其他矿物表面性质不同,从而实现分离。

3. 化学沉淀法:利用化学反应使铜离子形成不溶性沉淀物,然后通过过滤等方法将其去除。

4. 溶剂萃取法:利用有机溶剂对铜离子的选择性溶解能力,将铜离子从溶液中萃取出来。

需要根据具体的情况选择合适的方法,同时需要考虑成本、效率和环境影响等因素。

建议在进行任何除铜操作之前,先进行详细的分析和实验,以确保选择的方法是最适合的。

同时,在操作过程中,应注意安全和环保。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 废钢中的杂质元素

废钢按来源可分为自产废钢、 市场废钢和进口 [ 1, 2] 废钢三部分 。其中市场废钢占主要部分, 进口废 钢由境外输入 , 来源广 , 成分复杂。 废钢中 的杂质元素种 类很多, 其中 铜、 锡、 锌、

2 铜对钢材性能的影响

钢中铜可人为加入, 也可由生铁、 废钢带入。除 含铜钢种外 , 铜在钢中均以杂质形式存在 , 会对钢材 的组织及性能产生不良影响。

增 刊 李连福等 : 废钢中铜的去除方法 9 月

氨气法是将氨气吹入熔融含铜钢液中, 氨气与 钢液接触瞬间分解成氢和氮原子并溶于钢液, 过饱 和后又生成气体逸出。强烈搅拌钢液 , 增加蒸发面 积 , 可促进铜的蒸发。此外, 过饱和氢原子可与铜生 成 CuH 气体逸出 。 氨水法则是利用氨水溶液对铜的选择性溶解来 实现铜铁分离 , 反应式如下 [ 20] : 1 O 2+ 4NH 3( 氨水 ) + H 2O= 2 Cu( N H 3) 2+ 4 + 2OH Cu+

第 12 卷增 刊 2000 年 9 月

钢 铁 研 究 学 报 JO U RN A L OF IRO N A ND ST EEL RESEA RCH

Vo l. 12, Supplement Sept . 2000

·综合论述·

废钢中铜的去除方法

李连福, 姜周华, 施丹昭

2+ [ 19]

化不大 , 且钢中硫含量很低, 因此硫化铁的活度系数 aF eS 也不会很高。为了提高 L Cu , 必须降低 CuS 0. 5 。 Wang C 等的研究结果 表明, 温度升 高, L Cu 增 大。碱金属或碱土金属氧化物也可 相 应 提 高 L Cu 。

+ + 2+ 1 673 K 下用 FeS -MS x ( M = K + 、 Na 、 Li 、 Sr 、 2+ Ba ) 溶液处理含铜钢液 , 渣 -金反应达到平衡时渣-

参考文献 :

[ 1 ] N oro K , Takeuch i M , M i zukami Y . N ecess ity of S crap Reclamat ion T ech nologies and Presen t Condit ion of Techn ical Developm ent [ J] . IS IJ Int ernation al , 1997, 37( 3) : 198-206. [ 2] 西田礼次 郎, 德田 昌则 . 材 , 1991, 107( 2) : 103-108. [ 3] 户中朗人 , 佐藤纯一 , 加根鲁和宏 . 中 不 物蓄 查研究 [ J] . , 1997, 83( 12) : 850-855. ! ∀ # ∃ [ J]. 源 素

。在减压条件下 , 向含铜钢液中吹

入弱氧化性粉剂 , 因脱碳而产生的 CO 大幅度增加 了蒸发的界面积。 3. 1. 5 熔铝 Al-Cu 、 Al-Fe 二元相图表明 , 1 300 K 以下铜在 铝液中的溶解度远高于铁, 而且铜在铝中的活度很 小 , 因此废钢中的铜比铁优先溶于铝液中。 此法除铜 率较高 , 且可得到副产品 Al-Cu 合金 , 但成本及铁损 问题还有待解决 3. 2 化学除铜法 3. 2. 1 酸溶处理 铜易溶于酸而铁却不尽然, 所以用浓硫酸可将 废钢中的铜分离出来。 研究表明, 该法的限制性环节 是液相中铜离子的扩散 [ 17] 。 3. 2. 2 选择性氯化 理论上讲含 HCl 的气体在 873 ~ 1 200 K 下可 与 铜反应 生成 Cu 3 Cl 3, 而 Cu 3Cl3 具有 较高 的蒸 气 压 , 可通过蒸发去除。这种方法的除铜率可达 92. 4 % , 铁氧化率 4. 5 % ~12. 0 % 。该法同时可脱除废 钢 中的锌 , 反应 产物经 处理后 可回收 大部 分铜 和 锌 [ 18] 。 3. 2. 3 氨处理 废钢氨处理法有氨气法和氨水法两种。

金 属 之 间 铜 的 分 配 比 分 别 达 到 20、 24 、 30、 22、 19 [ 22, 23] 。 ( 1) ( 2)

2+ 4

至于上述 废钢去铜方法中何种工艺更经 济合 理 , 应视废钢来源、 处理数量和铜回收率等具体条件 来确定。

Cu( NH 3) 4 进一步溶解铜: Cu( NH 3 ) 4 + Cu= 2Cu( NH 3) 2 生成物 Cu( NH )

化学成分 / % 废钢来源 Cu 报废 废钢 汽车解体 重废 钢 加工废钢 自产废钢 废生 铁 0. 230 0. 243 0. 027 0. 021 0. 010 Sn 0. 052 0. 017 0. 128 0. 002 0. 010 0. 002 熔炼后 Ni 0. 069 0. 070 0. 032 0. 020 0. 050 0. 020 Cr 0. 123 0. 130 0. 061 0. 031 0. 030 0. 020 熔炼前 Zn 0. 050 0. 210 0. 000 0. 700 0. 010 0. 002

钢材制品使用若干年后将陆续报废, 为了资源 综合利用和环境保护应对废钢回收利用。 但是 , 经过 多次循环使用后, 废钢中的杂质元素含量将不断增 加 , 严重 影响钢材性能, 特别是 随着现代工业的 发 展 , 各类废钢量不断增加 , 其中的杂质元素如铜、 锡 和锌等的含量呈上升趋势, 给废钢再次回收利用造 成困难。 因此, 为有效实现废钢资源化和提高钢材质 量 , 研究废钢中杂质元素的去除方法及回收利用具 有重要意义。

( 东北大学材料与冶 金学院 , 辽宁 沈阳 110006) 摘 要 : 介绍了废钢中各种杂质元素的含 量及铜对钢材性能的影响 , 并综述了废钢除铜方法的种 类 及基本原理。作者认为 : 除铜方法虽然很多 , 但选取何种方法更合适 , 应根据具体条件而定。 关键词 : 废钢 ; 杂质元素 ; 除铜 中图分类号 : T F 704. 7 文献标识码 : A 文章编号 : 1001-0963( 2000) 增刊 -007704

铬、 镍、 锑、 铅、 砷和铋等与氧的亲和力均比铁与氧的 亲和力小, 在氧化精炼过程中难以去除, 最终将积存 在钢铁制品中。 市场废钢中的杂质元素含量因废钢来源不同而 差异较大, 如表 1 所示。 再生钢材中的杂质元素含量可根据市场废钢蓄 积增长率、 回收再生比等参数来计算预测 [ 3] 。目前 , 废钢中的铜已成为增加最快的杂质无素, 据称废钢 中平均铜含量达 0. 3 % 左右 , 所以研究废钢中铜的 去除方法更为迫切。

[ 15, 16]

。

3 废钢中铜的去除

长期以来 , 针对废钢利用开发了多种去铜方法。 这些方法基本可 分为物理除铜法和化学除铜法 两 类。 3. 1 物理除铜法 3. 1. 1 物理分离 根据铜与铁物理性能的差异 ( 如磁性、 密度等 ) , 利用破碎、 分类等方法进行铜与铁的分离。 但此法只 能将废钢中的铜降至 0. 1 % ( 质量分数, 下同) 。 为进 — 78 —

一步提高分离效果, 可用液氮将废钢冷却至相变温 度以下 , 再将其切成 10 mm 左右的碎块进行磁选分 离。 用该法处理汽车废钢的实验结果表明, 铜含量可 降至 0. 06 % 以下。此外还可利用铜与废钢色品度、 颜色和光亮度的差异进行分离。 3. 1. 2 稀释 将不含铜的钢液 ( 如高纯自产废钢、 加工废钢或 生铁) 兑入含铜量超标的钢液中稀释含铜量。 该方法 [ 11] 虽然简单, 但仅是权宜之计 。 3. 1. 3 优先熔化 利用铜熔点比铁低的性质, 将废钢加热至一定 温度 , 使铜优先熔化被去除。但该法的铁损及能耗 高、 耐火材料侵蚀严重, 而且铜液浸润废钢, 又易与 铁形成合金 , 因此除铜效果欠佳 。 3. 1. 4 蒸馏 由于铜的沸点比铁低, 在废钢液相线以上 353 ~ 373 K 真空蒸馏 30 min 可去除铜 80 % [ 11] , 但要 求真空度达到 0. 13 Pa 。通过等离子体 Ar-H 2 加热 , 可在常压下脱铜。若在 ( 1. 3~ 2. 0) × 10 Pa 的压力 范围内脱铜效果更佳[ 12, 13] 。 钢液中有碳、 铬和硅时有 利于铜的挥发

+ 3 2 + 2 2+ +

又被氧化成 Cu( NH 3 )

:

4 结 论

( 1) 为有效回收利用日益增加的废钢 , 必须去除 废钢中的杂质元素。铜是废钢中含量增加最快的杂 质元素 , 所以研究废钢去铜法更为迫切。 ( 2) 废钢去铜方法有: 物理分离、 稀释、 蒸馏、 优 先熔化、 酸溶、 选择性 氯化、 氨处理、 硫化物反 应法 等。何种方法最适宜, 应视具体条件而定。

作者简介 : 李连福 ( 1969-) , 男, 博士 , 讲师 ; 收稿日期 : 1999-04-22; 修订日期 : 2000-05-22

— 77 —

2000 年 钢 铁 研 究 学 报 第 12 卷 表 1 市场废钢中杂质元素的含量 [ 1 ] Table 1 Content of tramp element in market steel scrap

Removal of Copper from Steel Scrap

L I L ian-f u, JIANG Zhou-hua, SHI Dan-zhao

( N or theast ern U niv ersit y, Sheny ang 110006, China) Abstract: T he co ntent of som e t ramp elements in steel scrap w ere intr oduced . T he effect of co pper in steel scr ap on the pr opert ies of steel w as br iefly discussed . T her e are many methods fo r r emo ving copper fr om scr ap, w hich can be classified as physical and chemical metho d. T he ba sic pr inciple fo r var io us r emov ing copper pro cess, such as phy sica l separ ation, acid so lution, dilution, r eto rting, pr eferentia l melting , chlo ridization , ammo nia pro cessing a nd sulfide reaction , w ere summar ied . Key words : steel scr ap; tr amp element ; rem oving o f co pper