有关于发那科主轴定位参数设定

发那科主轴定位调整方法

发那科主轴定位调整方法通过调整发那科主轴的定位,可以确保机床的加工精度和稳定性。

主轴定位调整主要包括主轴同心度调整、主轴前后倾角调整、主轴垂直度调整等。

以下将介绍这些调整方法。

1.主轴同心度调整主轴同心度是指主轴旋转轴和工作台移动轴之间的同心度,直接影响到机床的加工精度。

调整主轴同心度的方法是利用测量仪器(如同心度仪)测量主轴端部和工作台表面的同心度差异,然后通过调整主轴的安装位置,使同心度差异减小到最小。

具体调整方法如下:(1)将同心度仪安装在主轴端部,记录下测量的数值。

(2)将同心度仪移至工作台表面,再次测量同心度的数值。

(3)比较两次测量的数值,计算同心度的差异。

(4)通过调整主轴的安装位置,使同心度差异减小到最小。

2.主轴前后倾角调整主轴前后倾角对加工的平面度和垂直度影响较大。

调整主轴前后倾角的方法是利用测量仪器(如水平仪)测量主轴前后倾角,然后通过调整主轴的位置和水平度,使主轴的前后倾角达到要求。

具体调整方法如下:(1)将水平仪放置在主轴前面,记录下前倾度数。

(2)将水平仪放置在主轴后面,记录下后倾度数。

(3)比较两次测量的数值,计算前后倾角的差异。

(4)通过调整主轴的位置和水平度,使前后倾角差异减小到最小。

3.主轴垂直度调整主轴的垂直度对于机床的加工精度和稳定性有着重要影响。

调整主轴垂直度的方法是利用测量仪器(如水平仪)测量主轴的垂直度,然后通过调整主轴床身和垂直度,使主轴的垂直度达到要求。

具体调整方法如下:(1)将水平仪放置在主轴侧面,记录下倾斜度数。

(2)通过调整主轴床身和垂直度,使倾斜度数减小到最小。

总结:通过调整主轴同心度、前后倾角和垂直度,可以有效提高机床的加工精度和稳定性。

在进行调整前,需要使用专用的测量仪器进行准确测量,然后根据测量结果调整主轴的位置和水平度。

调整过程需要细心和耐心,以达到优化机床性能的目的。

有关于发那科主轴定位参数设定

(No:5312)411 伺服报警:n轴超差N轴(攻丝轴1~4)运动时的误差超过设定值(No:5313或5314)413 伺服报警:n轴LSI溢出N轴(攻丝轴1~4)的误差计数器的值超过-231~231,请修改有关位置环的参数。

SP740 刚性攻丝报警:超差主轴移动时位置误差超出设定值(参数No:5310运动 / 5312 停止)SP741 刚性攻丝报警:超差主轴移动时误差超过设定值或同步误差超过设定值(参数No:5214)SP742 刚性攻丝报警:LSI溢出攻丝时主轴侧LSI(集成电路)溢出第六节主轴定向6.1 概述主轴定向是使主轴停止在某一特定位置的功能,可以选用以下几种元件作为位置信号:1)外部接近开关+电机速度传感器.2)主轴位置编码器(编码器和主轴1:1连接).3)电机或内装主轴的内置传感器(MZi,BZi,CZi),主轴和电机之间齿轮比为1:16.2 使用外部接近开关(1转信号)6.2.1 αi/βi放大器连接a). PNPb). NPN(13)(13)接近开关接近开关c). 两线NPN6.2.3 参数设定. αi/βi 放大器参数号 设定值 备注4000#0 0/1 主轴和电机的旋转方向相同/相反 4002#3,2,1,00,0,0,1 使用电机的传感器做位置反馈 4004#2 1 使用外部一转信号 4004#3 根据表1设定 外部开关信号类型 4010#2,1,0 0,0,1 设定电机传感器类型 4011#2,1,0 初始化自动设定 电机传感器齿数 4015#0 1 定向有效4056-4059 根据具体配置 电机和主轴的齿轮比 4171-4174 根据具体配置 电机和主轴的齿轮比6.2.4 外部开关类型的参数说明1) 表1,参数4004#3的设定(对于αi/βi 放大器) 开关 检测方式 开关类型 SCCOM 接法(13)设定值 二线 24V(11脚)0 NPN 0V(14脚) 0 常开 PNP 24V(11脚) 1 NPN 0V(14脚) 1 突起 常闭 PNP 24V(11脚) 0 NPN 0V(14脚) 0 常开 PNP 24V(11脚) 1 NPN 0V(14脚) 1 三线凹槽常闭PNP 24V(11脚)接近开关注:检测方式如下图所示:2) 对于主轴电机和主轴之间不是1:1的情况,一定要正确设定齿轮比(参数4056-4059 和4500-4503)。

FANUC主轴定位教程

FANUC主轴定位教程主轴定位是指通过编程操作,将机床主轴定位至指定位置。

在FANUC数控系统中,主轴定位操作相对简单,只需使用一条主轴定位命令即可实现。

本教程将介绍FANUC系统下的主轴定位操作步骤。

步骤一:选择合适的工具在进行主轴定位前,首先需要选择合适的工具。

根据不同的加工任务,选择适合的刀具进行操作。

同时,需根据加工要求选择合适的主轴速度和进给速度。

步骤二:设置工作坐标系在进行主轴定位操作之前,需要先设置工作坐标系。

可以通过FANUC系统的G代码进行设置,具体方法如下:1.进入手动编程模式,选择"POS"选项2.输入"PROG"命令,选择"O"选项3.输入G代码,并设置需要的坐标系。

例如,输入G54表示选择工件坐标系14.设置坐标系后,进入运行模式。

步骤三:编写主轴定位程序在FANUC系统中,主轴定位程序采用G代码编写。

下面是一个典型的主轴定位程序示例:```G代码O0001(主轴定位程序)G90(设置绝对坐标模式)G54(选择工件坐标系1)G0X100Y100(将刀具移动到指定位置)M3 S1000(开启主轴,并设置主轴速度为1000rpm)G4P2(停留2s,等待主轴达到设定速度)M5(关闭主轴)M30(程序结束,返回程序起始位置)```在上面的示例代码中,G90命令设置绝对坐标模式,G54命令选择工件坐标系1、然后通过G0命令将刀具移动到指定位置,M3命令开启主轴,并设置主轴速度为1000rpm。

通过G4命令停留2s,等待主轴达到设定转速。

最后,通过M5命令关闭主轴,M30命令结束程序。

步骤四:运行主轴定位程序1.选择"EDIT"模式,输入主轴定位程序号。

2.按下"RUN"按钮,机床开始执行主轴定位程序。

3.观察机床操作情况,确保刀具移动到了指定位置。

4.主轴达到设定速度后,切勿离开机床,必要时可以进行加工操作。

FANUC数控系统轴设定参数的调试

0:移动指令按半径规格指令 1:移动指令按直径规格指令

X

半径 Z

直径

学习任务四:参数全清后的恢复

设定正 确否?

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

轴名称设定

参数 1020

X:88 Y:89 Z:90

#2

#1

#0

CTBx CTLx

学习任务四:参数全清后的恢复

参数 1620 各轴快速移动直线型加减速时间常数T或铃型加减速时间常数T1 各轴快速移动加减速时间常数。

设定值:50-200

直线加减速

学习任务四:参数全清后的恢复

参数 1621

各轴快速移动铃型加减速时间常数T2

各轴快速移动铃型加减速时间常数T2。

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

无挡块回零参数设定

1.设置如下参数

1005#1=1:选择返回参考点方式。0:有挡块。1:无挡块 1006#5=0:选择返回参考点方向。0:正方向,1:负方向 1428=1000:每个轴的参考点返回速度 2.将参数1815#5设为1。此时系统会报警“PW0000必需关断电源”,切断NC电

各轴点动进给加减速时间常数 各轴点动进给指数加减速的FL速度

20分钟

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

参数 1825

各轴位置环增益(0.01sec )

• 设定伺服响应,标准值设定为3000。

发那科数控系统的基本参数设定一

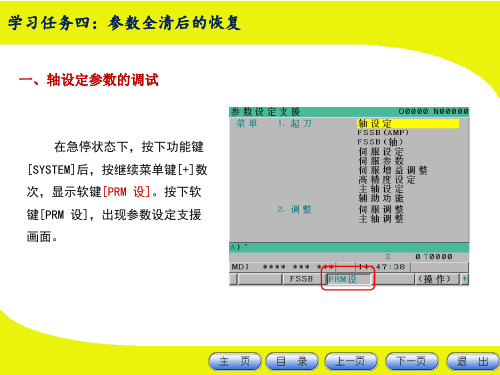

2、使用发那科参数一键设定功能

当系统第一次通电时,需要进行全清处理,(上电时,同时按 MDI 面: 通过以下步骤可显示该画面。 操作步骤:按下功能键[SYSTEM]后,按继续菜单键[+]数次,显

示软键[PRM 设定]。 按下软键[PRM 设定],出现参数设定支援画面。

2.5 主轴监视画面

主要是进行主轴状态的监视,如主轴报警、运行方式、 速度、负载表等。按SYSTEM 键后按右扩展键出现SP 设定,图3-13.

3. 数控系统基本参数的含义

3.1 数控机床与轴有关的参数 (略)

调试注意问题

1.2 伺服参数的设置

伺服初始化参数的设置,进入初始化界面操作方法:首先连 续按【SYSTEM】键3 次进入参数设定支援画面如图:

标准值设定 通过软键[初始化],可以在对象项目内所有参数中设

定标准值。

操作

2.1 标准值设定操作步骤如下说明:

在参数设定支援画面上,将光标指向要进行初始化的项 目。按下软键[操作],

显示如下软键[初始化]。

2.2 与轴设定相关的NC 参数初始设定

准备 :进入参数设定支援画面,按下软键[(操作)],将光 标移动至¡ 轴设定¡处,按下软键[选择],出现参数设定画 面。此后的参数设定,就在该画面进行。

行设定。 (2)没有标准值的参数设定

2.2.5 进给控制组 该组无标准参数,需要手工设定。

断开NC 的电源,而后再接通。通过上述操 作,与轴设定相关的NC 参数的初始设定到 此结束。此时,轴还是不能移动,还需要 设置(PMC 正确的前提下),还需要设置 如下参数:

2.3 FSSB 的设定

发那科数控系统的基本参数 设定一

发那科数控系统的基本参数设 定

FANUC主轴定向的调试步骤这么详细的教程不多了

FANUC主轴定向的调试步骤这么详细的教程不多了调试FANUC机器人的主轴定向时,以下是一些详细的步骤,以确保定向的成功。

1.确认机器人的主轴定向类型:在FANUC机器人上,主轴定向分为两种类型:直接定向和基准定向。

直接定向是根据主轴本身的编码器进行定向,基准定向是通过测量主轴和机器人轴的关系来进行校准。

需要根据机器人的配置确定使用哪种类型的定向。

2.准备定向工具:根据机器人配置和定向类型,准备相应的定向工具。

如使用直接定向,则需要使用主轴编码器读数仪和相应的传感器;如使用基准定向,则需要使用测距仪和角度传感器。

3.连接定向工具:将定向工具连接到主轴和机器人轴上。

确保连接安全可靠,并确保传感器能够准确读取相关数据。

4.定向参数的设置:根据机器人的配置和定向类型,进入机器人控制系统的参数设置菜单,设置定向相关参数。

这些参数包括主轴和机器人轴之间的关系、主轴编码器的分辨率等。

5.执行定向程序:根据机器人控制系统的操作界面,执行主轴定向程序。

根据具体的指导操作,逐步进行定向。

这些步骤可能包括启动主轴、采集数据、分析数据等。

6.定向结果的评估:根据定向程序的结果,评估定向的质量。

检查定向误差是否在可接受范围内,如何校准误差的大小等。

7.重新校准:根据定向结果的评估,判断是否需要重新校准。

如果定向误差在可接受范围内,则可以继续下一步操作。

如果定向误差较大,则需要重新调整定向参数,并重新执行定向程序。

8.定向结果的记录:记录定向结果,包括定向参数、定向误差等。

这样可以方便以后的参考和调整。

总结:以上是FANUC机器人主轴定向的详细步骤,根据机器人的配置和定向类型,可能会有一些差异。

通过仔细遵循上述步骤,并根据实际的情况进行适当的调整,可以确保主轴定向的成功。

FANUC主轴定向的调试步骤,这么详细的教程不多了

FANUC主轴定向的调试步骤,这么详细的教程不多了

主轴定向是使主轴停⽌在某个特定位置的功能,常见的有主轴电机内置传感器定向(要求编码

器有index点)和外置接近开关定向(常⽤在⾮1:1传动时)以及位置编码器定向。

⼀、主轴电机内置传感器定向

参数设置:

定向速度:#3732=4038=200

定向刚性:#4060~4063=1000~3000

其他参数如下表所⽰:

⼆、外置接近开关定向(常⽤于⾮1:1传动时)

参数设置:

定向速度:#3732=4038=50~100(为了稳定的检测⼀转信号,适当降低定向速度)

定向刚性:#4060~4063=1000~3000

具体参数设置如下表:

三、位置编码器定向(⼀般⽤于对主轴位置控制要求较⾼的场合)

参数设置:

旨在共享电⽓知识,提升数控⽔平。

跟随我们的脚步,你就会成为电⽓⾼⼿。

分享、努⼒、感恩。

⼩编都这么努⼒了,你们还有什么理由不拼⼀下。

最后给⼩编点个赞再⾛呗。

FANUC加工中心主轴定向换刀角度参数设置

1、系统:FANUC Series Oi Mate-MD

2、故障:因撞刀导致主轴换刀定向角度错误,刀臂与主轴卡槽对不正,换刀时刀臂卡住主轴。

3、机床无其它机械故障,系统无报警。

4、解决方案:更改定向参数4077.具体步骤如下:

4-1)手动输入模式MDI下操作,SYSTEM—参数3117—SPP项改为1

4-2)手动输入MDI模式下,执行M19命令进行主轴定位;此时主轴定住不可转动。

4-3)查看SYSTEM-诊断-0445的位置数据;

注意:如果不执行主轴定位命令,0445位置数据为0,数据无效;

4-4)RESET复位后,手动将刀臂摇到换刀位置,刀臂上安装无拉钉的刀柄,边摇刀臂,边手动转动主轴,使刀柄卡槽与主轴卡槽一致;4-5)手动摇刀臂的方法:加工中心顶部,控制刀臂的电机尾部有一个外六角的轴。

旋转该轴可改变刀臂位置。

4-6)读取“SYSTEM-诊断-0445”的数据,填入“SYSTEM-参数-4077”数据下,如图:

4-7)手动将刀臂摇回原位。

MDI模式下执行M6T*命令,检验参数调整是否正确。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(No:5312)

411 伺服报警:n轴超差N轴(攻丝轴1~4)运动时的误差超过设定值

(No:5313或5314)

413 伺服报警:n轴LSI溢出N轴(攻丝轴1~4)的误差计数器的值超过-231~231,请修改有关位置环的参数。

SP740 刚性攻丝报警:超差主轴移动时位置误差超出设定值

(参数No:5310运动 / 5312 停止)

SP741 刚性攻丝报警:超差主轴移动时误差超过设定值或同步误差超过设定值(参数No:5214)

SP742 刚性攻丝报警:LSI溢出攻丝时主轴侧LSI(集成电路)溢出

第六节主轴定向

6.1 概述

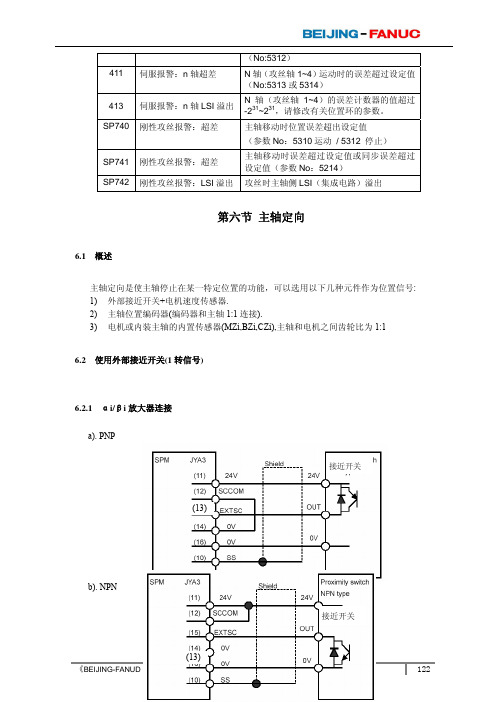

主轴定向是使主轴停止在某一特定位置的功能,可以选用以下几种元件作为位置信号:

1)外部接近开关+电机速度传感器.

2)主轴位置编码器(编码器和主轴1:1连接).

3)电机或内装主轴的内置传感器(MZi,BZi,CZi),主轴和电机之间齿轮比为1:1

6.2 使用外部接近开关(1转信号)

6.2.1 αi/βi放大器连接

a). PNP

b). NPN

(13)

(13)

接近开关接近开关

c). 两线NPN

6.2.3 参数设定

. αi/βi 放大器

参数号 设定值 备注

4000#0 0/1 主轴和电机的旋转方向相同/相反 4002#3,2,1,00,0,0,1 使用电机的传感器做位置反馈 4004#2 1 使用外部一转信号 4004#3 根据表1设定 外部开关信号类型 4010#2,1,0 0,0,1 设定电机传感器类型 4011#2,1,0 初始化自动设定 电机传感器齿数 4015#0 1 定向有效

4056-4059 根据具体配置 电机和主轴的齿轮比 4171-4174 根据具体配置 电机和主轴的齿轮比

6.2.4 外部开关类型的参数说明

1) 表1,参数4004#3的设定(对于αi/βi 放大器) 开关 检测方式 开关类型 SCCOM 接法(13)

设定值 二线 24V(11脚)

0 NPN 0V(14脚) 0 常开 PNP 24V(11脚) 1 NPN 0V(14脚) 1 突起 常闭 PNP 24V(11脚) 0 NPN 0V(14脚) 0 常开 PNP 24V(11脚) 1 NPN 0V(14脚) 1 三线

凹槽

常闭

PNP 24V(11脚)

接近开关

注:检测方式如下图所示:

2) 对于主轴电机和主轴之间不是1:1的情况,一定要正确设定齿轮比(参数4056-4059 和

4500-4503)。

6.2.5 连接示意图

1突起 2凹槽

6.3 使用位置编码器

6.3.1 连接示意图

1:1连接

6.3.2 参数

参数号设定值备注

4000#0 0/1 主轴和电机的旋转方向相同/相反4001#4 0/1 主轴和编码器的旋转方相同/相反4002#3,2,1,00,0,1,0 使用主轴位置编码器做位置反馈

4003#7,6,5,40,0,0,0 主轴的齿数

4010#2,1,0 取决于电机设定电机传感器类型

4011#2,1,0 初始化自动设定电机传感器齿数

4015#0 1 定向有效

4056-4059 根据具体配置电机和主轴的齿轮比

6.4 使用主轴电机内置传感器

6.4.1 连接示意图

6.4.2 参数

参数号设定值备注

4000#0 0 主轴和电机的旋转方向相同

4002#3,2,1,00,0, 0,1 使用主轴位置编码器做位置反馈

4003#7,6,5,40,0,0,0 主轴的齿数

4010#2,1,0 0,0,1 设定电机传感器类型

4011#2,1,0 初始化自动设定电机传感器齿数

4015#0 1 定向有效

4056-4059 100或1000 电机和主轴的齿轮比

6.4.3 主轴和电机之间非1:1连接

对于主轴和电机之间非1:1的情况,存在高低档位时,采用外部一转信号定向,需要正确设定参数NO.4171~NO.4174,该参数分为两档,通过信号CTH1A 选择。

此外,还需要正确设定参数NO.4056~4059。