焦化吸收稳定部分操作法

吸收稳定操作原则

●吸收稳定操作原则吸收—稳定系统的任务是将来自分馏塔顶粗汽油和富气,通过吸收塔和解吸塔分离成干气和脱乙烷汽油,再通过稳定塔将脱乙烷汽油分离成液态烃和稳定汽油。

对于吸收操作,温度越低、压力越高、吸收剂量越大越有利于吸收;对于解吸操作,温度越高,压力越低越有利于解吸。

吸收和解吸操作又相互影响,要从吸收和解吸整体分离效果来考虑控制各自的操作条件。

吸收过度将增加解吸负荷,解吸过度又会增加吸收负荷,吸收或解吸过度后反而会造成分离效果恶化。

因此必须树立吸收—解吸系统整体操作的思想。

对于稳定塔操作,影响分离精度的主要因素是回流比,在塔底重沸器热源充足和塔顶冷凝品负荷允许的情况下,塔顶回流越大,分离效果越好。

但回流过大,将增加塔底重沸器加热负荷和塔盘的气液相负荷,一旦塔盘气、液相负荷超标后,将出现液泛或雾沫夹带,产品分割度变差。

所以稳定塔操作需要根据进料组成、流量的变化,及时调整塔顶回流量,塔顶温度作为液态烃C5含量控制的关键指标,塔底重沸器出口温度作为稳定汽油10%点控制的关键指标。

正常操作●产品质量控制⑴干气中>C3含量的控制①干气冷后温度高;②吸收剂量不足或吸收剂温度高,吸收效果差(干气中C3含量高);③吸收塔温度高或中段回流取热量少,吸收效果差;④稳定深度不够,补充吸收剂用量过大;⑤吸收塔压力过低或波动大;⑥解吸塔温度过高,大量C3、C4组分过度解吸,增加吸收塔的负荷;⑦不凝气排放。

⑵液态烃C2含量的控制a.影响因素①解吸塔底重沸器出口温度低,解吸效果差;②吸收过度导致解吸塔进料中会有大量C2。

⑶液态烃C5含量的控制a.影响因素①稳定塔顶回汉量小或冷却器效果差,造成塔顶温度高;②稳定塔底重沸器出口温度控制过高;③稳定塔压力低或波动大;④进料位置不同,进料口以上的精馏段塔盘娄目不同,影响精馏效果。

⑤回炼轻汽油后塔盘上液相负荷降低,相当于降低了塔顶回流比;⑥粗汽油流量下降或稳定塔进料中液态烃组分含量上升,液态烃C5含量上升。

延迟焦化装置吸收稳定系统工艺与操作资料

第二章:吸收稳定系统工艺流程

2.2吸收稳定系统的任务是处理来自分馏塔 顶油气分离器的粗汽油和来自压缩机的富 气,分离出干气(C2及C2以下),得到稳 定汽油和液化气。稳定汽油和液化气产率 的高低,主要取决于焦化反应系统的工艺 过程,但吸收稳定系统的回收程度与操作 水平也对收率有很大的影响。目的是要求 吸收后的干气中尽量少含C3,同时要求 解吸后的脱乙烷汽油中尽可能不含C2。

制偏低,再吸收效果不好,成干气不干,压力控制偏 高,造成吸收系统压力上升,气压机出口压力上升, 装置能耗上升。

控制目标:再吸收塔顶压力:≯1.3 MPa 控制范围:再吸收塔压力:1.10-1.20MPa 相关参数:压缩机出口压力、压缩机出口流量、干气

背压、再吸收剂温度

控制方式:通过压力控制阀PC6604来控制再吸收 塔顶部压力

置

控制方式: 正常生产时,稳定汽油的初馏 点是由塔底温度来控制的

第三章:质量控制及操作

正常调整:

影响因素 稳定塔底温度 稳定塔顶压力

进料位置

异常处理:

调整方法

塔底温度升高,初馏点降升高,反之初馏点降低 稳定塔顶压力升高,初馏点降低,反之初馏点升 高 进料位置往上,初馏点升高,反之初馏点降低

现象 稳定汽油初馏点偏低

第二章:吸收稳定系统工艺流程

改造过

第二章:吸收稳定系统工艺流程

改造过

改造过

第三章:质量控制及操作

3.1稳定汽油初馏点控制 稳定汽油初馏点是稳定汽油的主要指标,它

的指标大小关系到稳定汽油在加工、储存、 运输和使用中的安全。

控制目标: 以工艺卡片为准 相关参数: 塔底温度、塔顶压力、进料位

第三章:质量控制及操作

正常调整:

影响因素

吸收稳定操作原则

●吸收稳定操作原则吸收—稳定系统的任务是将来自分馏塔顶粗汽油和富气,通过吸收塔和解吸塔分离成干气和脱乙烷汽油,再通过稳定塔将脱乙烷汽油分离成液态烃和稳定汽油。

对于吸收操作,温度越低、压力越高、吸收剂量越大越有利于吸收;对于解吸操作,温度越高,压力越低越有利于解吸。

吸收和解吸操作又相互影响,要从吸收和解吸整体分离效果来考虑控制各自的操作条件。

吸收过度将增加解吸负荷,解吸过度又会增加吸收负荷,吸收或解吸过度后反而会造成分离效果恶化。

因此必须树立吸收—解吸系统整体操作的思想。

对于稳定塔操作,影响分离精度的主要因素是回流比,在塔底重沸器热源充足和塔顶冷凝品负荷允许的情况下,塔顶回流越大,分离效果越好。

但回流过大,将增加塔底重沸器加热负荷和塔盘的气液相负荷,一旦塔盘气、液相负荷超标后,将出现液泛或雾沫夹带,产品分割度变差。

所以稳定塔操作需要根据进料组成、流量的变化,及时调整塔顶回流量,塔顶温度作为液态烃C5含量控制的关键指标,塔底重沸器出口温度作为稳定汽油10%点控制的关键指标。

正常操作●产品质量控制⑴干气中>C3含量的控制①干气冷后温度高;②吸收剂量不足或吸收剂温度高,吸收效果差(干气中C3含量高);③吸收塔温度高或中段回流取热量少,吸收效果差;④稳定深度不够,补充吸收剂用量过大;⑤吸收塔压力过低或波动大;⑥解吸塔温度过高,大量C3、C4组分过度解吸,增加吸收塔的负荷;⑦不凝气排放。

⑵液态烃C2含量的控制a.影响因素①解吸塔底重沸器出口温度低,解吸效果差;②吸收过度导致解吸塔进料中会有大量C2。

⑶液态烃C5含量的控制a.影响因素①稳定塔顶回汉量小或冷却器效果差,造成塔顶温度高;②稳定塔底重沸器出口温度控制过高;③稳定塔压力低或波动大;④进料位置不同,进料口以上的精馏段塔盘娄目不同,影响精馏效果。

⑤回炼轻汽油后塔盘上液相负荷降低,相当于降低了塔顶回流比;⑥粗汽油流量下降或稳定塔进料中液态烃组分含量上升,液态烃C5含量上升。

延迟焦化工艺参数优化及操作控制

化气,并使汽油的蒸汽压合格;柴油需要加氢精

制;蜡油可作为催化裂化原料或燃料油。

二、主要工艺参数

焦化装置的工艺参数包括加热炉、焦炭塔温度、压力、循 环比以及分馏、吸收、放空系统操作温度、压力等。 主要控制指标是加热炉、焦炭塔温度与压力及循环比。

1.操作温度

焦化装置操作温度一般指加热炉出口温度或焦炭塔温度,一般控 制在493-502℃。

0.105-0.141MPa或更低,循环比降到0.05,焦化液体收率

可提高3%,焦炭产率降低2%。 福斯特-惠勒公司典型焦化装置的设计压力为0.103MPa, Lummus公司典型低压焦化装置焦炭塔压力亦为0.103MPa,

Kellog公司典型设计压力为0.1-0.141MPa.

④加工高沥青质渣油时,为了减少弹丸焦(shot-coke)的 生成;

⑤加热炉燃烧工况不佳,需增加循环比,减缓炉管结焦。

降低循环比的影响:

①单程(零循环比)或低循环比焦化,液体收率高,焦炭收率低; ②单程或低循环比使焦化蜡油变重、质量变差,残炭与重金属含

量增加,其残炭可高达1.9%,会影响下游催化裂化及加氢裂化 装置。

(3) 可高循环比方案

通过循环油泵抽出分馏塔底含焦粉的循环油,以一定比例混入 加热炉进料缓冲罐。

特点:

①采用分馏塔底循环油代替新鲜原料渣油成分馏塔底与焦炭塔高温油气 换热,由于循环油中胶质、沥青质含量低,其结焦倾向降低,用于提 高蒸发段温度的低循环比操作。 ②该方案中的循环油既可使用分馏塔换热、洗涤段冷凝下来的循环油, 也可用蜡油或柴油馏分,实现选择性馏分油循环。 ③塔底循环油经塔外换热器循环回流,可控制塔底温度,减缓塔底结焦

(2) 大陆-菲利浦斯公司低循环比+馏分油循环方案

延迟焦化吸收稳定系统流程

延迟焦化吸收稳定系统流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!延迟焦化吸收稳定系统是炼油工业中的一种重要工艺,主要用于生产高质量的石油产品。

吸收稳定基础

吸收稳定基础

1、脱吸温度应低于吸收油开始 沸腾的温度。

2、高温使吸收有的稳定性显著 降低

3、如果温度规定过高,加热介 质的温度也要求高。

吸收稳定基础

4 基础理论

一、回流 1、回流方式:回流分三种方式即冷回流、

热回流、循环回流。 2、 冷回流的定义及其作用 冷回流,严格地说是回流温度低于打

入那层塔盘的平衡温度的回流,例如塔顶回 流及循环回流。但习惯上说的“冷回流”, 都是指塔顶过冷的回流,即塔顶产品引出, 在塔外冷凝冷却后再打回塔顶成为最上一层 塔盘的回流。

收塔的吸收效果。

吸收稳定基础

调节方法:

(1)操作中通常用调节吸收剂量和塔底温度来控 制干气中汽油组分的含量。

(2)适当提高再吸收塔的吸收剂量,或降低吸收 剂温度,调节过程要注意速度要慢,以免影响 分馏塔的操作。

(3)调节再吸收塔压力,保证操作平稳。

(4)适当调整吸收塔补充吸收剂量(但不能过小 ,以免影响吸收效果),或降低吸收剂温度。

吸收稳定基础

当溶剂吸收溶质时,随着吸收量的增加, 溶质在溶剂中的浓度增加,一直达到饱 和浓度,吸收就停止了,这个饱和浓度 就是该溶质在此溶剂中的溶解度。饱和 压力与它在气相中分压相等,即达到了 相平衡状态。

吸收稳定基础

2 稳定塔原理

1、稳定塔是一个完整的精馏塔,一个完整的

精馏塔应具有提留段、进料段、精馏段。精馏 塔进料中的各组分存在不同的挥发度,在精馏 塔温度差和塔盘间浓度差存在的条件下,组分 通过塔盘的汽液相多次接触,多次传质传热, 轻组分优先汽化,重组分优先冷凝,从而在塔 顶塔底分别出轻组分和重组分,这就是精馏原 理。

吸收稳定基础

冷回流的作用:一是成为最上一层塔 盘的回流,随之以下各层塔盘就都 有了内回流;二是担负着冷却取热, 维持全塔热平衡的部分任务。控制 塔顶温度,保证产品质量。

[讲解]炼油厂整个炼油的工艺流程

![[讲解]炼油厂整个炼油的工艺流程](https://img.taocdn.com/s3/m/37e4db66f342336c1eb91a37f111f18583d00cb0.png)

000炼油厂部分工艺流程1.延迟焦化工艺流程:本装置的原料为温度90℃的减压渣油,由罐区泵送入装置原料油缓冲罐,然后由原料泵输送至柴油原料油换热器,加热到135℃左右进入蜡油原料油换热器,加热至160℃左右进入焦化炉对流段,加热至305℃进入焦化分馏塔脱过热段,在此与来自焦炭塔顶的热油气接触换热。

原料油与来自焦炭塔油气中被凝的循环油一起流入塔底,在380~390℃温度下,用辐射泵抽出打入焦化炉辐射段,快速升温至495~500℃,经四通阀进入焦碳塔底部。

循环油和减压渣油中蜡油以上馏分在焦碳塔内由于高温和长时间停留而发生裂解、缩合等一系列的焦化反应,反应的高温油气自塔顶流出进入分馏塔下部与原料油直接换热后,冷凝出循环油馏份;其余大量油气上升经五层分馏洗涤板,在控制蜡油集油箱下蒸发段温度的条件下,上升进入集油箱以上分馏段,进行分馏。

从下往上分馏出蜡油、柴油、石脑油和富气。

2.吸收稳定工艺流程:从焦化来的富气经富气压缩机升压至1.4Mpa,然后经焦化富气空冷器冷却,冷却后与来自解吸塔的轻组份一起进入富气水冷器,冷却到40℃后进入气液分离罐,分离出的富气进入吸收塔;从石脑油泵来的粗石脑油进入吸收塔上段作吸收剂。

从稳定塔来的稳定石脑油打入塔顶部与塔底气体逆流接触,富气中的C3、C4组分大部分被吸收下来。

吸收塔设中段回流,从吸收塔顶出来带少量吸收剂的贫气自压进入再吸收塔底部,再吸收塔顶打入来自吸收柴油水冷器的柴油,柴油自下而上的贫气逆流接触,以脱除气体中夹带的汽油组分。

再吸收塔底的富吸收油返回分馏塔,塔顶气体为干气,干气自压进入焦化脱硫塔。

从富气分液罐抽出的凝缩油,经解析塔进料泵升压后进入解析塔进料换热器加热至75℃进入解析塔顶部,吸收塔底富吸收油经吸收塔底泵升压后进入富气分液罐,解析塔底重沸器由分馏来的蜡油提供热源。

凝缩油经解析脱除所含有的轻组份,轻组份送至富气水冷器冷却后进入富气分液罐,再进入吸收塔。

解吸塔底油经稳定塔进料泵升压进入稳定塔,稳定塔底重沸器由分馏来的蜡油提供全塔热源,塔顶流出物经稳定塔顶水冷器冷至40℃后进入稳定塔顶回流罐,液化烃经稳定塔顶回流泵升压后一部分作为回流,另一部分至液化烃脱硫塔,稳定塔底的稳定汽油经解析塔进料换热器换热后再经稳定汽油冷却器冷却后,一部分经稳定汽油泵升压后进入吸收塔作为吸收剂,另一部分送至加氢装置进行加氢精制。

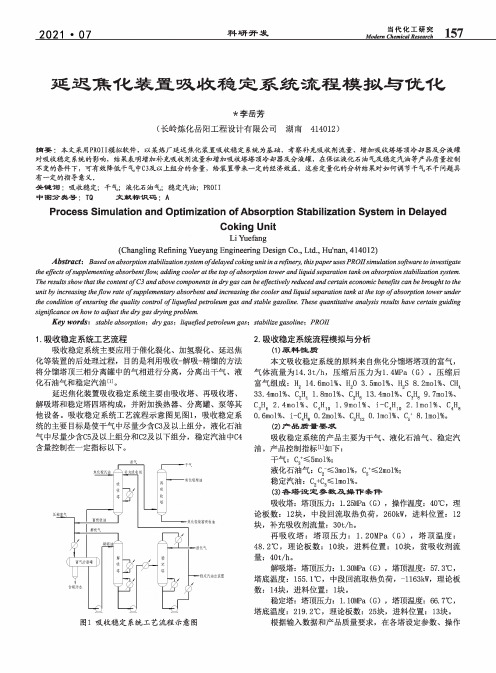

延迟焦化装置吸收稳定系统流程模拟与优化

当代化工研究[耳7Modem Chemical R esedfdt丄Q/ 2021・07科研开发延迟焦化装置吸收稳定系统流程模拟与优化*李岳芳(长岭炼化岳阳工程设计有限公司湖南414012)摘要:本文采用PR0II模拟软件,以某炼厂延迟焦化装置吸收稳定系统为基础,考察补充吸收剂流量、增加吸收塔塔顶冷却器及分液罐对吸收稳定系统的影响,结果表明增加补充吸收剂流量和增加吸收塔塔顶冷却器及分液罐,在保证液化石油气及稳定汽油等产品质量控制不变的条件下,可有效降低干气中C3及以上组分的含量,给装置带来一定的经济效益。

这些定量化的分析结果对如何调节干气不干问题具有一定的指导意义.关键词:吸收稳定;干气;液化石油气;稳定汽油;PR0II中图分类号:TQ文献标识码:AProcess Simulation and Optimization of Absorption Stabilization System in DelayedCoking UnitLi Yuefang(Changling Refining Yueyang Engineering Design Co.,Ltd.,Hu!nan,414012) Abstract:Based on absorption stabilization system of d elayed c oking unit in a refinery,this p aper uses PROIIsimulation software to investigate the effects ofsupplementing absorbentflow,adding cooler at the top of a bsorption to^er and liquid separation tank on absorption stabilization system. The results show that the content of C3and above components in dry gas can be effectively reduced and certain economic benefits can be brought to the unit by increasing the f low rate of s upplementary absorbent and increasing the cooler and liquid separation tank at the top of a bsorption tower under the condition of e nsuring the quality control of l iquefied petroleum gas and stable gasoline.These quantitative analysis results have certain guiding significance on how to adjust the dry gas drying p roblem.Key words z stable absorption^dry gas;liquefied p etroleum gas;stabilize gasoline^PROII1■吸收稳定系统工艺流程吸收稳定系统主要应用于催化裂化、加氢裂化、延迟焦化等装置的后处理过程,目的是利用吸收-解吸-精馅的方法将分馅塔顶三相分离罐中的气相进行分离,分离出干气、液化石油气和稳定汽油皿。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吸收稳定部分操作法一、工艺技术方案吸收稳定系统规模为15000Nm3/h,工艺技术采用传统的四塔流程,即吸收—再吸收—解吸—稳定流程;汽油吸收塔用2#焦化汽油作吸收剂,塔顶补充部分稳定汽油做吸收剂,为了提高吸收率,吸收塔设置两个中段回流;柴油吸收塔用焦化柴油作吸收剂。

在尽量保持焦化装置内部热平衡的前提下,脱吸塔底重沸器和稳定塔底重沸器的热源利用焦化装置内部过剩热量解决。

本稳定吸收系统用2#焦化中段回流做稳定塔底重沸器热源,用焦化蜡油回流做脱吸塔底重沸器热源,脱吸塔中间重沸器,用稳定汽油做热源。

二、工艺流程简要说明自焦化装置来的富气经焦化富气压缩机(K-201)升压到 1.3MPa,然后经富气空冷器(A-201/1、2),冷却到60℃后,与汽油吸收塔(C-201)底富吸收油及脱吸塔(C-202)顶气混合进入饱和吸收油冷却器(E-201),冷却到40℃进入焦化富气平衡罐(D-202),分液后的气体进入汽油吸收塔(C-201),用2#焦化来的粗汽油作为吸收剂,用稳定汽油作为补充吸收剂增加对富气中C3、C4的吸收。

为提高吸收率,汽油吸收塔设两个中段回流。

汽油吸收塔顶的干气去柴油吸收塔,经柴油吸收脱去气体中的汽油后出装置去脱硫,塔底富吸收柴油在塔底液面控制阀控制下自压返回焦化分馏塔作回流。

富气平衡罐(D-202)平衡后的汽油自罐底作为脱吸塔进料经脱吸塔进料泵(P-203/1、2)抽送与稳定塔底的稳定汽油经脱吸塔进料—稳定汽油换热器(E-206)换热至90℃后进脱吸塔顶,在塔中脱除富吸收汽油中的C1、C2组份。

脱吸塔底脱乙烷汽油通过稳定塔进料泵(P-204/1、2)抽送经稳定塔进料—稳定汽油换热器(E-205)换热后进入稳定塔(C-203)第20、24、28层。

稳定塔顶气经稳定塔顶冷凝器(E-204/1、2)冷却至40℃后进入稳定塔顶回流罐(D-208),罐中的液态烃由稳定塔顶回流泵(P-205/1、2)送出后分为两股,一部分作为回流返回稳定塔顶控制液态烃中的C5+含量,另一部分液态烃经液面控制阀去脱硫装置。

稳定塔底的稳定汽油依次经稳定塔进料—稳定汽油换热器(E-205)、脱吸塔中间重沸器(E-203/2)、脱吸塔进料—稳定汽油换热器(E-206)换热后经过稳定汽油空冷器(A-202)、稳定汽油冷却器(E-207)冷却至40℃,一部分稳定汽油由补充吸收剂泵(P-206/1、2)打入汽油吸收塔第40层作补充吸收剂,另一部分稳定汽油经稳定塔液面控制阀出装置。

三、主要操作条件四、原料及产品性质稳定吸收系统物料平衡如下表:本装置的原料为焦化装置的富气,其性质如下表:稳定吸收系统的主要产品性质如下表:注:产品性质为模拟计算值五、操作要点吸收稳定系统的主要任务是从富气中分离出质量合格的干气和液态烃,以及生产稳定汽油。

操作方法主要是在稳定系统四塔压力一定的前提下,用改变塔底温度和回流等手段控制产品质量。

利用吸收原理,以粗汽油作主吸收剂、稳定汽油作补充吸收剂,将压缩冷却后的富气在吸收塔内进行吸收,使C3、C4、C5组分绝大部分被吸收到汽油中,贫气中的汽油组分再经再吸收塔用轻柴油作吸收剂进行回收。

C2以下组分(干气)则去脱硫部分脱除H2S。

将凝缩油送入解吸塔进行脱吸。

然后将脱乙烷汽油送入稳定塔,利用精馏方法将汽油和液态烃分离。

操作原则:(1)在生产时各塔及容器液面不能超高或过低,严防瓦斯带油损坏设备。

(2)在正常操作中,要保证稳定汽油、液态烃、干气质量合格。

(3)操作不正常时要及时正确处理,严防事故扩大引起超温、超压、火灾、爆炸等事故发生。

(4)发生事故时,要沉着冷静,查明原因,正确果断地处理,并向上级汇报。

(5)经常检查放火炬罐D107液面,不得存留过多残液,保证火炬系统的畅通。

六、正常操作:(一)产品质量控制1、干气中C3组份含量的控制影响因素:(1)富气量大,吸收剂量小,液气比小,吸收效果差。

(2)A201、E201冷却效果差,压缩富气进塔温度高。

(3)吸收剂温度过高,吸收效果变差。

(4)中段回流量及温度变化,吸收塔顶温度过高,吸收效果差。

(5)吸收塔压力过低或波动大。

(6)解吸塔温度高,解吸过度,将大量C3、C4组份脱吸,增加吸收塔的负荷。

调节方法:(1)增加塔顶吸收油量,增大液气比,提高吸收效果。

提高一、二中段回流量,降低一中、二中返塔温度。

(2)降低压缩富气空冷A-201/1~2、压缩富气冷却器E-201/1~2冷后温度,降低塔内气相负荷,提高吸收效果。

(3)改善分馏塔顶A-101/1~6、E-101/1~4、稳定汽油A-202/1~2、E-207/1~2的冷却效果。

(4)调整好稳定汽油的蒸汽压,提高吸收剂的质量。

(5)适当提高并平稳吸收塔压力,提高吸收效果,但要注意与气压机系统联系好,切勿过快。

(6)适当降低解吸塔底重沸器E203/1温度或稍降进料温度,调整解吸塔操作,降低解吸气温度。

(7)控稳柴油吸收塔的压力和吸收柴油温度及流量。

2、干气C5含量的控制影响因素:(1)再吸收塔C-204吸收剂量过小或温度过高。

(2)C-204压力过低或波动大。

(3)吸收塔顶吸收油量过小,或温度过高。

(4)C-204液面过高。

(5)吸收塔底温度高,液面不稳,吸收剂量太大,造成雾沫夹带。

(6)吸收塔、解吸塔操作不正常,直接影响到再吸收塔的吸收效果。

调节方法:(1)操作中通常用调节吸收剂量和塔底温度来控制干气中汽油组分的含量。

(2)适当提高再吸收塔的吸收剂量,或降低吸收剂温度,调节过程要注意速度要慢,以免影响分馏塔的操作。

(3)调节再吸收塔压力,保证操作平稳。

(4)适当调整吸收塔补充吸收剂量(但不能过小,以免影响吸收效果),或降低吸收剂温度。

(5)降低再吸收塔和干气分液罐液面,保持正常液面。

(6)按“干气中C3组份含量的控制”调整吸收塔、解吸塔操作,降低吸收塔气、液负荷。

3、液态烃中C2含量的控制液态烃中C2组分含量越少越好,主要靠调整解吸塔的操作来控制。

(1)影响因素①解吸塔温度过低,或塔操作压力偏高,脱吸收效果不好。

②吸收塔吸收剂量过大,温度过低,造成吸收过度。

(2)调节方法通常采用控制解吸塔底温度的方法来控制液态烃中C2含量。

①适当提高解吸塔温度,即解吸塔重沸器E-203/1出口温度或稍降解吸塔操作压力,若重沸器热源不足时,也可通过调整,稍增加解吸塔进料温度。

②如因吸收过度,适当降低吸收塔吸收剂量,或提高进塔温度,亦可提高两个中段回流温度,或降低回流量以降低吸收效果,达到降低解吸塔的负荷,提高脱吸效果的目的。

③若吸收过度,可适当降低塔C-201操作压力。

4、液态烃中C5含量的控制液态烃中的C5含量越少越好,液化石油气的质量控制是尽可能减少C5组分的含量。

(1)影响因素①稳定塔C-203顶回流量小,或回流温度高。

②塔底重沸器E212出口温度高。

③稳定塔C-203压力低,或压力不稳。

④进料温度高,进料位置偏上。

⑤C-203底液面控制失灵(无液面)。

⑥塔盘堵塞造成气液携带或冲塔。

(2)调节方法液态烃中C5含量主要是通过控制稳定塔C-203的底温、顶温度和压力来实现的。

①适当加大回流量,提高回流比,降低回流温度;②在保证稳定汽油质量合格的前提下,降低重沸器E-212出口温度;③根据进料温度,选择适宜的的进料口,提高精馏效果;④控好稳定塔C-203底液面;⑤适当提高稳定塔压力;⑥塔盘堵塞时,要停工处理;⑦塔盘有堵塞现象时,一方面尽力平衡好稳定塔的操作,另一方面请示车间决定处理意见。

5、稳定汽油初馏点及蒸汽压的控制(1)影响因素①重沸器E-212出口温度过高,初馏点高,蒸汽压低。

②稳定塔C-203压力高,初馏点温度低,蒸汽压高。

③处理量大,凝缩油量增加,初馏点低,蒸汽压高。

④分馏塔15层温度变化或中段回流量变化。

⑤其它原因。

(2)调节方法①控稳稳定塔C-203底温度及液面。

②适当调节稳定塔C-203压力。

③视处理量以及凝缩油量情况,对操作作适当调节。

④注意分馏塔15层温度及中段回流量的变化,在保证分馏产品合格的前提下满足稳定的热源供给。

6、解吸塔的操作脱乙烷油中C2含量的控制其实就是衡量解吸塔操作好坏的标志,解吸塔的操作主要是控制好塔底温度。

(1)影响因素①解吸塔底温度偏低,液态烃中C2含量增加。

②吸收过度,解吸负荷过大。

③凝缩油流量的大幅度波动从而影响解吸塔底温度。

④热源不够吸收塔压力波动大,均会使解吸塔操作不好。

(2)调节方法①正常时由塔底温控来调节。

②若脱乙烷油量增加,可提高解吸塔底温度,但塔底温度不能太高,否则影响吸收负荷,造成内循环量过大。

③调整好凝缩油量和入塔温度。

(二)压力控制1、吸收塔压力控制(1)影响因素提高吸收塔压力,对吸收效果有利,但压力过高即增加了气压机的负荷,有时甚至影响到分馏部分的压力平衡。

因此再吸收塔的压力控制应根据本系统工艺要求与气压机出口压力情况而定。

①处理量大,干气量大,压力高。

②富气量变化,富气量大,压力高。

③干气后路不畅通。

④富气冷后温度变化,空冷器A-201/1~2、E-201/1~2冷却效果差效果差,压缩富气温度高,压力高。

⑤气压机出口压力的变化,出口压力低,塔顶压力低。

⑥脱硫系统操作不当,脱硫操作波动,影响塔顶压力波动。

⑦两中段回流温度的变化,回流温度低,塔顶压力低。

⑧再吸收塔压力波动。

⑨仪表失灵。

⑩脱吸气量变化,脱吸气量增大,压力升高。

(2)调节方法正常情况下,吸收塔压力由再吸收塔顶压控阀自动控制,必要时打开控制阀副线调节。

①调整处理量。

②如后路不通应及时联系处理,并向低压线排空。

③当仪表失灵时,即改走副线并联系仪表处理。

④增开A-201/1~2风机或加大E-201/1~2循环水量,降低富气冷后温度。

⑤平稳脱硫系统的操作。

⑥降低解吸塔压力。

2、稳定塔C-203压力控制稳定塔压力不宜太低,否则塔顶冷却器E—204/1,2中液态烃难于冷凝,而产生大量不凝气,影响液态烃的收率。

(1)影响因素①稳定塔C-203进料组成、进料量以及进料温度的变化,进料中C1~C2组份多,压力高。

②塔顶回流量变化,压力波动。

③塔底重沸器E-212出口温度的变化。

④E-204/1,2冷却效果的变化,冷却效果差,压力升高。

⑤稳定塔进料或回流带水。

⑥稳定塔热旁路调节阀的开度变化,或塔顶回流罐D-208压力的变化。

⑦调节器或调节阀失灵。

⑧泵上量不好。

⑨液态烃出装置后路不畅。

(2)调节方法稳定塔顶压力通常用热旁路阀和回流罐D-208顶不凝气压控阀控制。

平时必须保持调节阀有一定的开度,否则塔内的不凝气(主要是C2组分)放不出去,会进一步影响稳定塔的压力。

①根据进料量及组份的变化,及时对稳定塔C-203的操作进行调节,必要时调节解吸塔底温度。

②根据产品质量控制适宜的塔底温度和塔顶回流量。