拉伸试样国标

金属拉伸测试国标-高温合金

金属拉伸测试国标-高温合金金属拉伸测试是一种常见的材料力学实验方法,用于评估材料的机械性能。

高温合金是一类具有优异耐热、耐腐蚀性能的金属材料,常用于航空航天、能源和化工等领域。

本文将介绍金属拉伸测试中的一些常见国标和相关内容,以帮助读者了解高温合金的性能评估与测试。

1. GB/T 228.1-2010 金属材料拉伸试验第1部分: 宅行技术条件该国标规定了用于金属材料拉伸测试的试样形状和尺寸,拉伸速度,试验机的技术要求以及试验过程和结果的计算方法等内容。

在进行金属拉伸测试时,需要按照该国标的要求选择相应的试样形状和尺寸,控制拉伸速度和试验条件。

2. GB/T 228.2-2010 金属材料拉伸试验第2部分: 弹性模量试验该国标规定了测量金属材料弹性模量的试验方法,包括静态拉伸法和共振频率法。

弹性模量是一个衡量材料刚性的物理量,对于高温合金的设计和应用具有重要意义。

通过测量高温合金的弹性模量,可以评估其刚性和变形能力。

3. GB/T 4338-2006 金属材料室温拉伸试验方法该国标规定了金属材料在室温下进行拉伸试验的一般方法。

虽然该标准并不是专门针对高温合金的,但它提供了金属拉伸试验的基本原理和操作指南,可以作为高温合金拉伸试验的参考。

4. ASTM E8 / E8M-16a Standard Test Methods for Tension Testing of Metallic Materials这是美国材料与试验协会(ASTM)制定的标准,规定了金属材料进行拉伸试验的一般方法。

虽然该标准并不是国内的标准,但其方法和原理在全球范围内得到广泛应用,可以作为参考内容。

该标准定义了试样的形状和尺寸,拉伸过程中的应力-应变数据的测量和计算方法等。

5. GB/T 10002.1-2003 金属材料室温拉伸试验方法第1部分:试样的制备该国标规定了金属材料进行室温拉伸试验时试样的制备方法,包括试样的形状、尺寸和制备工艺等。

GB 6397-1986__金属拉伸试验试样

3 . 4比 例试样系按公式2 。 =K丫 瓦计算而 得的试样, 式中系数K通常为56 5或 1 3 , 前 者称为短试样, 后者称为长试样。对短、 长比 例试样的标距 1 。 应分别等于s d 。 或5 . 5丫 6 于 蕊

二、 建 筑 用钢 材

1 1 1

及1 0 d 。 或1 1 . 3 丫 瓦。 一般应采用短比 例试样。 长比 例试样仅系过渡性质, 但如内

试样标距部分内最大 与最小直径的允许差值

0 . 0 1

0. 0 2

直径 d o 的允许偏差

士0. 0 5 土0. 1 士0. 2

5 -<1 0

多1 0

0 . 0 5

试样分为带头和不带头的两种, 仲裁试验时应采用前者, 后者一 般用于不宜或不经机加 工而整拉的棒材。 3 . 6 . 2 板材试样 对厚、 薄板材, 一般采用矩形试样, 其宽度根据产品厚度( 通常为0 . 1 0 - 2 5 m m ) , 采用

二、 建 筑用钢材

格

1 0 9

分格的 残余伸长, 所以第3 次施力使引伸计达到的读数为: 7 + ( 1 0 一 7 . 3 ) + 1 = 2 7 . 4 分格 试验直至试样的残余伸长达到或稍为超过 1 0 分格为止。试验结果见下表。 规定残余伸长应力 。 , 2 计算如下: 由下表查出残余伸长读数最接近 1 0 分格的力值读数为: 6 1 0 0 0 N 。用内插法可求得更 精确的F } , 2 值为:

_ F。} 一 试 样 平 行 部 分 原 始 横 截 面 积

带头试样从头部到平行部分过渡圆弧半径

r l 址 n Z

n卫 几1

3 试样形状及尺寸的一般规定 3 . 1 拉伸试样分为比例和定标距两种, 一般为经机加工试样和不经机加工的全截面试样, 其横截面通常为圆 形、 矩形、 异形以 及不经机加工的全截面形状。 对全截面试样原始横截面 积F O 可根据规定, 以名义或实侧尺寸进行计算。

拉伸强力测试(抓样法)ISO 13934.2 GBT 3923.2

拉伸强力测试ISO 13934.2/GB T3923.3

(抓样法)

1.目的和原理

试样的中央部位夹持在规定尺寸的夹钳中,以规定的拉伸速度拉伸试样至断裂,测定其断裂强力。

2.设备

2.1 TITAN 拉伸强力仪

3.测试样品的准备

3.1 经纬向各剪5个试样,任何两个试样不应含有同一根

经纱;距离布边15cm以上剪样。

3.2 试样的大小为100x150mm。

4.环境要求

样品放置和测试操作都应在标准条件下进行。

5.操作步骤

5.1 设定拉伸强力仪的上下夹头距离为100mm或75mm,拉

伸速度为50mm/min。

将试样夹在上夹头,确保试样沿

长度方向的中心线与夹头前端的中心线平行,靠试样

自重下垂,合上下夹头。

5.2 启动仪器,直到测试样品被拉断;所有样品都应重复以上操作步骤。

6.计算和结果表示

6.1 记录下每个样品在每个方向的断裂强力, 单位为N(牛

顿)。

然后分别计算每个方向的平均值, 修约方法如

下:

ISO 13934-2: <100N,精确到1N

≥100N 且 <1000N,精确到10N

≥1000N,精确到100N

GB/T 3923.1: 修约到整数位

7.报告

7.1 测试方法

7.2 样品经向和纬向断裂强力值平均值。

拉伸试样国标

金属拉伸试验试样 GB 6397-86金属拉伸试验试样 GB 6397-86本标准规定了各种金属产品常温拉伸试验用试样的一般要求,试样应按有关标准或双方协议的规定选用。

本标准适用于钢铁和有色金属材料的通用拉伸试样。

如无特殊规定,棒、型、板(带)、管:线(丝)、铸件、压铸件和锻压件的试样,均按本标准规定执行。

1 样坯的切取、试样的制备及标志1.1样坯从制品上切取的部位和方向应按GB2975—82《钢材力学及工艺性能试验取样规定》、有关标准或双方协议的规定执行。

1.2切取样坯和机加工试样,均应严防因冷加工或受热而影响金属的力学性能,通常以在切削机床上进行为宜。

因烧割或冷剪法切取样坯时,边缘应留有足够的机加工余量,一般不小于制品的厚度,最低不小于20mm。

但对薄板(带)等则为例外,详见GB2975—82。

机加工试样时,切削、磨削深度及润滑(冷却)剂应适当,最后一道切、磨削深度不宜过大,以免影响性能。

建议保留机加工中心孔,以便必要时重新修整。

1.3从外观检查合格的板材、扁材或带材上切取的矩形样坯,一般应保留其原表面层,不予损伤。

试样毛刺须清除,尖锐棱边应倒圆,圆弧半径不宜过大。

由盘卷上切取的线和薄板、(带)试样,允许校直或校平,但矫正不得对试样的力学性能有显著影响。

对不测定伸长率的试样,则可不经矫正进行试验。

1.4不经机加工单铸试样表面上的夹砂、夹渣、毛刺、飞边等,必须加以清除。

1.5凡不符合本标准所规定的各项要求,表面有显著横向刀、磨痕或机械损伤,有明显淬火变形或裂纹以及肉眼可见冶金缺陷的试样,均不允许用于试验。

1.6试样标志一般应标在头部端面或侧边上(对小截面试样,可挂标志牌),以便试验时易于辨识。

2 试样的符号、名称及单位(见表1)表1符号 名称单位试样平行长度 mm试样原始标距d 0 圆形试样平行长度部分原始直径或圆管试样原始内径 D 0 圆管试样原始外径a 0 矩形、弧形试样或管壁的原始厚度b 0 矩形或弧形试样平行部分原始宽度 F 0 试样平行部分原始横截面积mm2 r带头试样从头部到平行部分过渡圆弧半径mm3 试样形状及尺寸的一般规定3.1拉伸试样分为比例和定标距两种,一般为经机加工试样和不经机加工的全截面试样,其横截面通常为圆形、矩形、异形以及不经机加工的全截面形状。

拉伸试件

1、根据【GBT228-2002】 矩形横截面比例试样,见表1

表1

b/mm

r/mm

K=5.65

K=11.3

L0/mm

Lc/mm

试样编号

L0/mm

Lc/mm

试样编号

12.5

≥12

5.65

≥L0+1.5

仲裁实验:

L0+2

P7

11.3

≥L0+1.5

仲裁实验:

L0+2

P07

15

P8

P08

20

P9

故取

L0=50.5mm

Lc=64mm

具体尺寸如图1所示

图1 拉伸试样尺寸

3、试件制备

a.机加工的矩形横截面试样其表面粗糙度不劣于3.2。

b.加ห้องสมุดไป่ตู้精度要求

矩形试样宽度b

试样标距部分内宽度b的允许偏差(mm)

试样标距部分内最大与与最小宽度b的允许差值(mm)

20

±0.5

0.2

P09

25

P10

P010

30

P11

P011

注:如相关产品标准无具体规定,优先采用比例系数K=5.65的比例试样

2、本实验试件

本实验试件采用比例试件,选取参数如下:

板试样平行长度的原始宽度:b=20mm

板试样的原始厚度:a=4mm

横截面面积:S0=80mm2

原始标距:L0=5.65 =50.54mm

平行长度:Lc≥L0+1.5 =63.95mm

拉伸试验步骤细则-gbt-228.1-2010

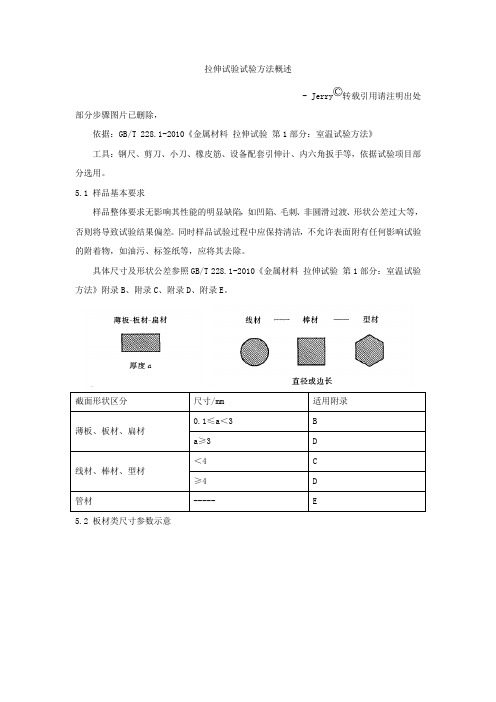

拉伸试验试验方法概述- Jerry©转载引用请注明出处部分步骤图片已删除,依据:GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》工具:钢尺、剪刀、小刀、橡皮筋、设备配套引伸计、内六角扳手等,依据试验项目部分选用。

5.1 样品基本要求样品整体要求无影响其性能的明显缺陷,如凹陷、毛刺、非圆滑过渡、形状公差过大等,否则将导致试验结果偏差。

同时样品试验过程中应保持清洁,不允许表面附有任何影响试验的附着物,如油污、标签纸等,应将其去除。

具体尺寸及形状公差参照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》附录B、附录C、附录D、附录E。

截面形状区分尺寸/mm 适用附录0.1≤a<3 B薄板、板材、扁材a≥3 D<4 C线材、棒材、型材≥4 D管材----- E5.2 板材类尺寸参数示意备注:尺寸参数对于不同截面形状会有变化,详细参考GB/T 228.1-2010第22页至第25页。

6.检测步骤6.2试验准备6.2.1 样品准备观察样品类型与形状,是否符合步骤5中所需要求。

若样品不符合要求,则需要对样品进行加工,使其尺寸要求满足步骤5。

加工方式一般有车削、线切割等,对于薄铝板等可用剪刀裁剪至规定尺寸,加工需注意避免缺陷、弯折。

对于同一样品,切割方向可能会影响材料的拉伸性能,需要参考具体标准规定,若无相应规定,一般切割方向为纵向。

6.2.2 尺寸测量对满足步骤5的样品,测量每个样本尺寸参数,一般在不同位置测量3次,精确到小数点后两位,并在原始记录中记录平均值。

对于板材,测量其平行长度的厚度和宽度;对于棒材,测量其平行长度的直径;对于管材,测量其外径和壁厚;对于管材的纵向切割弧形试样,测量其宽度、外径和壁厚;对于异形试样,测量并计算其横截面积。

6.2.3 原始标距刻画判断拉伸试验检测项目,对于需要检测断后伸长率的项目,需要对样品标识出原始标距L0。

对于厚度较大,表面划痕不影响试验结果的,用小刀在样品表面刻划出原始标距,划痕深度以不影响试验结果且试验后划痕清晰可测为准。

GB与ASTM金属材料拉伸试验方法对比

GB与ASTM金属材料拉伸试验方法对比1.1 拉伸试样的制作对于拉伸试样的尺寸以及试样的取样位置,国标与ASTM E8/E8M还是存在较多差别的。

GB228金属材料拉伸试验试件制作通常根据产品的特点,将平行长度段试件按截面形状分为矩形、圆形和异形(例如:多边形及管形)三类。

表1 GB228拉伸试样取样标准厚度为0.1mm~3 mm的薄板和薄带的拉伸试样采用全截面矩形试样,可采用比例试样和非比例试样,比例试样又可分为短比例试样(k=5.65)和长比例试样(K=11.3),二者都可使用的条件下应优先使用短比例试样。

对于宽度等于或小于20mm的金属制品,试样宽度可以相同于产品宽度。

对于宽度大于20mm的金属制品,其拉伸试样的宽度应机加工宽度为10mm、12.5mm、15mm、20mm(非比例试样为12.5mm、20mm)等6种不同的尺寸规格。

厚度大于或等于3mm的板材和扁材及直径和厚度大于或等于4mm的线材、棒材和型材的拉伸试样可采用矩形和圆形截面,可采用比例试样和非比例试样,比例试样又可分为短比例试样(k=5.65)和长比例试样(K=11.3),二者都可使用的条件下应,优先使用短比例试样(见GB/T 228附录B)。

通常情况下金属材料拉伸试样采用全截面试样,当直径或厚度大于25mm而试验设备能力不足时,可进行机加工减薄成比例试样,矩形截面试样推荐宽厚比不超过8:1;圆形截面试样其平行长度的直径不应小于3 mm。

直径和厚度小于4mm的线材、棒材和型材的拉伸试样采用不经机加工全截面矩形非比例试样。

ASTM E8/E8M和A370标准中均要求尽可能的采用全厚度或全截面试样,规定了3种矩形截面试样和5种圆形截面试样供选择使用。

矩形截面试样均为板材拉伸试样,适用于薄板、带材、扁线材和板材。

其与GB/228中的矩形试样相比zui大的特点是尺寸规格较少,只有3种且是定标距试样,无比例和非比例试样之说。

其宽度为40 mm的试样适应于厚度≥5 mm的板材,宽度为12.5 mm的试样适应于厚度≤19 mm的板材,宽带为6 mm的试样适应于厚度≤6 mm的板材。

金属拉伸试验试样GB

金属拉伸试验试样G B Company number【1089WT-1898YT-1W8CB-9UUT-92108】中华人民共和国国家标准UDC .8金属拉伸试验试样: 6397-86本标准规定了各种金属产品常温拉伸试验用试样的一般要求,试祥应按有关标准和双方协议的规定选用。

本标准适用于钢铁和有色金属材料的通用拉伸试祥。

如无特殊规定,棒、型、板(带)、管、线(丝)、铸件、压铸件和锻压件的试样,均按本标准规定执行。

1 样坯的切取、试样的制备及标志样坯从制品上切取的部位和方向应按GB2975-82《钢材力学及工艺性能试验取样规定》、有关标准或双方协议的规定执行。

切取样坯和机加工试样,均应严防因冷加工或受热而影响金属的力学性能,通常以在切削机床上进行为宜。

因烧割或冷剪法切取样坯时,边缘应留有足够的机加工余量,一般不小于制品的厚度,最低不小于20mm。

但对薄板(带)等则为例外,详见GB2975-82。

机加工试样时,切削、磨削深度及润滑(冷却)剂应适当,最后一道切、磨削深度不宜过大,以免影响性能。

建议保留机加工中心孔,以便必要时重新修整。

从外观检查合格的板材、扁材或带材上切取的矩形样坯,一般应保留其原表面层,不予损伤。

试样毛刺须清除,尖锐棱边应倒圆,圆孤半径不宜过大。

由盘卷上切取的线和薄板(带)的试样,允许校直或校平,但矫正不得对试样的力学性能有显着影响。

对不测定伸长率的试样,则可不经矫正进行试验。

不经机加工单铸试样表面上的夹砂、夹渣、毛剌、飞边等,必须加以清除。

凡不符合本标准所规定的各项要求,表面有显着横向刀、磨痕或机械损伤,有明显淬火变形或裂纹以及肉眼可见冶金缺陷的试样,均不允许用于试验。

试样标志一般应标在头部端面或侧边上〈对小截面试样,可挂标志牌〉,以便试验时易于辨识。

2 试样的符号、名称及单位(见表1)3 试样形状及只寸的一般规定拉伸试样分为比例和定标距两种,一般为经机加工的试祥和不经机加工的全截面试样,其横截面通常为圆形、矩形、异形以及不经加工的全截面形状。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属拉伸试验试样 GB 6397-86金属拉伸试验试样 GB 6397-86本标准规定了各种金属产品常温拉伸试验用试样的一般要求,试样应按有关标准或双方协议的规定选用。

本标准适用于钢铁和有色金属材料的通用拉伸试样。

如无特殊规定,棒、型、板(带)、管:线(丝)、铸件、压铸件和锻压件的试样,均按本标准规定执行。

1 样坯的切取、试样的制备及标志1.1样坯从制品上切取的部位和方向应按GB2975—82《钢材力学及工艺性能试验取样规定》、有关标准或双方协议的规定执行。

1.2切取样坯和机加工试样,均应严防因冷加工或受热而影响金属的力学性能,通常以在切削机床上进行为宜。

因烧割或冷剪法切取样坯时,边缘应留有足够的机加工余量,一般不小于制品的厚度,最低不小于20mm。

但对薄板(带)等则为例外,详见GB2975—82。

机加工试样时,切削、磨削深度及润滑(冷却)剂应适当,最后一道切、磨削深度不宜过大,以免影响性能。

建议保留机加工中心孔,以便必要时重新修整。

1.3从外观检查合格的板材、扁材或带材上切取的矩形样坯,一般应保留其原表面层,不予损伤。

试样毛刺须清除,尖锐棱边应倒圆,圆弧半径不宜过大。

由盘卷上切取的线和薄板、(带)试样,允许校直或校平,但矫正不得对试样的力学性能有显著影响。

对不测定伸长率的试样,则可不经矫正进行试验。

1.4不经机加工单铸试样表面上的夹砂、夹渣、毛刺、飞边等,必须加以清除。

1.5凡不符合本标准所规定的各项要求,表面有显著横向刀、磨痕或机械损伤,有明显淬火变形或裂纹以及肉眼可见冶金缺陷的试样,均不允许用于试验。

1.6试样标志一般应标在头部端面或侧边上(对小截面试样,可挂标志牌),以便试验时易于辨识。

2 试样的符号、名称及单位(见表1)表1符号 名称单位试样平行长度 mm试样原始标距d 0 圆形试样平行长度部分原始直径或圆管试样原始内径 D 0 圆管试样原始外径a 0 矩形、弧形试样或管壁的原始厚度b 0 矩形或弧形试样平行部分原始宽度 F 0 试样平行部分原始横截面积mm2 r带头试样从头部到平行部分过渡圆弧半径mm3 试样形状及尺寸的一般规定3.1拉伸试样分为比例和定标距两种,一般为经机加工试样和不经机加工的全截面试样,其横截面通常为圆形、矩形、异形以及不经机加工的全截面形状。

对全截面试样原始横截面积F 。

可根据规定,以名义或实测尺寸进行计算。

3.2试样平行长度对圆形试样不小于,对矩形试样不小于。

仲裁试验时,则应分为:。

3.3对机加工带头圆形和矩形试样,平行部分至头部的过渡必须缓和,圆弧半径r 的大小可按试样各部分尺寸、材质与机加工工艺而定。

对脆性材料,r 应适当加大。

试样头部形状和尺寸应按试样大小、材料特性、试验目的以及试验机夹具的结构进行设计,但须保证轴向的拉伸力,对带头的和不带头圆形或矩形试样,其夹持部分的长度至少应为楔形夹具长度的3/4。

3.4比例试样系按公式。

计算而得的试样,式中系数K 通常为5.65或11.3,前者称为短试样,后者称为长试样。

对短、长比例试样的标距I。

应分别等于。

一般应采用短比例试样。

长比例试样仅系过渡性质,但如横截面积太小,小于25mm,为保证测量精度,亦可采用。

但在特殊情况下,根据产品标准或双方协议要求采用 =4do 或8do的试样时,亦应遵照执行。

此时,对矩形试样,应分别等于或。

对于脆性材料,亦可采用=2do或的试样。

3.5定标距试样系原始标距与原始截面积F0或直径d间无3.4所述比例关系。

其标距和平行长度f1应按有关标准或双方协议规定执行。

3.6拉伸试样的分类3.6.1棒材试样对棒材(包括方和六方形等),一般采用圆形试样,其平行部分直径通常为3~25mm。

而各部分尺寸之允许偏差及表面加工粗糙度应符合图1和表2的规定。

对钢、铜材通常采用do=10mm,=5do的比例试样,但有时为了考核产品的整体性能,也可取制d。

>25mm或尽可能大的圆形试样进行试验。

通常铝材尺寸偏小,试样可按有关标准或双方协议规定执行。

对软金属,经双方同意,可采用较低表面粗糙度,但对高强材料,则要求高的加工表面粗糙度,直至抛光。

试样分为带头和不带头的两种,仲裁试验时应采用前者,后者一般用于不宜或不经机加工而整拉的棒材。

表 2圆形试样直径d 。

试样标距部分内直径d 。

的允许偏差试样标距部分内最大与虽小直径的允许偏差值<55~<10 ≥10±O.05土0.1±O,2O.0l0.020.053.6.2板材试样对厚、薄板材,一般采用矩形试样,其宽度根据产品厚度(通常为0.10~25mm),采用10、12.5、15、20、25和30mm六种比例试样,尽可能采用=5.65。

的短比例试样。

试样厚度一般应为原轧制厚度,但在特殊情况下也允许采用四面机加工的试样。

通常试样宽度与厚度之比不大于4:1或8:l,其试样按表10规定取制,对铝镁材则一般可采用较小宽度。

对厚度小于0.5mm的薄板(带),亦可采用定标距试样。

试样各部分允许机加工偏差及侧边加工粗糙度应符合图2和表3的规定,对四面机加工的矩形试样,其机加工偏差应用于圆试样,如表2所示。

表 3矩形试样宽度d。

试样标距部分内宽度b。

允许偏差试样标距部分内最大与最小宽度b。

允许差值1012.515±0 2 O.1 2025 30±0 5O.2根据有关标准要求,对厚钢板亦可取制垂直轧制面(z向)的拉伸试样,此时应按钢板厚度及表2的规定,采用带头短圆形试样为宜。

必要时,可焊钢板于两端.咀利夹持。

对中、薄高强度板材,亦叮采用头部带销孔的试样,以免其在拉伸过程中的卷曲现象。

矩形试样分为带头和不带头的两种.带头试样两头部轴线与平行部分轴线间的偏差小得大于0.5mm。

仲裁试验时应采用带头试样。

3.6.3管材试样3.6.3.1管材试样一般为自管材切取的全截面管段或从管材切取的全壁厚纵向或横向条状试样。

根据管材外径Do和壁厚00,可为弧形、矩形或圆形截面。

如条件许可.应优先采用全截面管段试样。

3.6.3.2全截面管段试样,对,D。

≤50mm的无缝及焊管.可切取全截面管段进行试验.全截面管段推荐采用=5.65的比例或定标距试样。

为使试验顺利进行.可按管材尺寸及材质制作塞头加塞于试样两端或将其央持部分压扁,内塞扁块金属以利夹持。

全截面管段试样的塞头形状尺寸以及压扁的具体规定分别示于图3a、b、c中。

如有关标准或双方协议另有要求时,对Do≤50mrrl的管材,亦可切取纵向弧形试样。

3.6.3.3纵向试样一般管材壁厚ao 小于8mm时,纵向弧形试样按管材外径Do大小规定不同厚度bo。

如表4所示。

对直缝焊管的纵向弧形试样,应在离焊缝90。

处取制。

其bo的允许偏差及其在平行长度内最大与最小值的允许差值均间于362中对矩形试样的要求。

其各部分形状、尺寸及侧边加工粗糙度见图4。

纵向弧形试样分为带头与不带头的两种,前者两头部轴线与平行部分轴线间之偏差不得大于0.5mmo仲裁试样时,应采用带头试样。

必要时可将试样的夹持部分压平或利用弧形夹具进行试验。

3.6.3.4横向试样,此管材外径、壁厚适宜,亦可取制横向带头与不带头矩形或圆形比例试样。

对直缝焊管的横向焊缝接头试样,应使焊缝,位于矩形试样标矩部分的中间。

矩形试样的各项要求应符合3.6.2对板材试样的要求。

试样应自管材切下的环坯上切取弧段压平或环坯压平后再切下试样,如图5a、b所示。

此时压平条件(包括压平前后加热在内)应根据管材尺寸与材质进行,而不显著影响金属的力学性能。

3.6.3.5管材圆形试样,对壁厚a。

等于和大于8mm的管材,可按照3.6.1的要求,制成尽可能大的纵、横向圆形试样或按表5规定制成相应直径砒的试样进行试验。

3.6.3.6大口径(D。

≥168mm)螺旋焊管母材及焊缝接头,试验时所采用的试样,应按矩形试样计算F0且使其纵轴垂直于焊缝异位于试样标距中间。

试样应符合3.6.2对板材试样的要求。

另外,此试样亦可用于大口径直缝焊管及无缝管,对前者应于距焊缝90。

处切取纵向试样。

3.6.4铸件试样自铸件中切取样坯的部位和方向应按有关标准或双方协议执行。

对不需测伸长率的试样平行长度可等于或稍大于直径凼,对需测仲长率的试样,可为5do 、10do,平行长度为十d。

或定标距试样。

试样头部直径D为(1.5~2.0)d0,过渡圆弧半径r取决于材质、头部和平行部分直径,通常为(0.6~16)do,后者适用于脆性材料。

铸钢试样的形状和尺寸按3.6.1的规定执行。

机加工铸件试样平行部分的尺寸和形状偏差可稍宽于同尺寸的锻、轧材试样,并随材质及试样尺寸而异。

平行部分机加工粗糙度可稍低于锻、轧材试样,一般Ra12.6μm。

单铸不机加工试样的表面状态应能满足所代表铸件表面质量的规定要求。

3.6.5锻件试样试样从锻件上切取的部位和方向按相应有关标准或双方协议之规定执行。

一般d0为5、10mm,为5do的短比例试样,其余均应符合3.6.1的各项规定,但有特殊要求此为10do 、4d或定标距时,亦应遵照执行。

3.6.6线(丝)材试样通常系不经机加工的全截面试样,一般可采用f0为100或200mm的定标距试样,后者适用于伸长率较小或小规格线(丝)材。

但有关标准或协议有规定时,对直径d。

或边距≥3mm,亦可采用为5do、5.65或10do、11.3的试样。

3.6.7某些产品(如光面和带筋棒、线材、窄扁及带材、小型材及异型材等)对不宜或不经机加工进行全截面拉伸的试样,可采用短、长比例或定标距试样,后者一般可为50、100或200mm。

对小型异型材可切取宽度6。

为10、8、5、4mm的试样。

图64 拉伸试样的分类及形状尺寸4.1拉伸试样的形状尺寸,一般随金属产品的品种、规格及试验目的之不同而分为圆形、矩形及异型三类,如无特殊要求,应按下列表6中之规定选用,并注明所使用的试样号。

金属材料试样备注品种直释d 。

外径或对边距D 。

厚度aomm 比例试样定标距试样棒>25R1~4(R01~04) 其他比例试样优先采用I 0为4d 0或8d 025~3 R1~8(R0l ~08)<3R17、R18板(扁带)>25R1~4(R01~04)厚板Z 向试样、一般采用≥1.5d 。

或R4.R6的比例试样25~4.5P3(P03).P5—7(P05~07)亦可采用为4.52、或9.04R4—7(R04~07)的试样<4.5~0.5P1~3(P01~03)、P4(P04)P6(P06)P8~9<0.5~0.1Pl(P01)P8~9管≥168$3(S03)P10~ll,S5~6<168~>50S2~3(S02~03)S4~5亦可取横向圆形或矩形试样≤50S1(S01)、S7S4、S8亦可采用全截面试样或纵,横向试样(弧形、矩形)厚壁R4、5、7(R04、05、07)圆形截面试样d。