焊缝UT检测考核报告记录

焊后焊缝检查记1

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:。

超声检测二级人员(UT-II)实际操作考核表

注

1 2

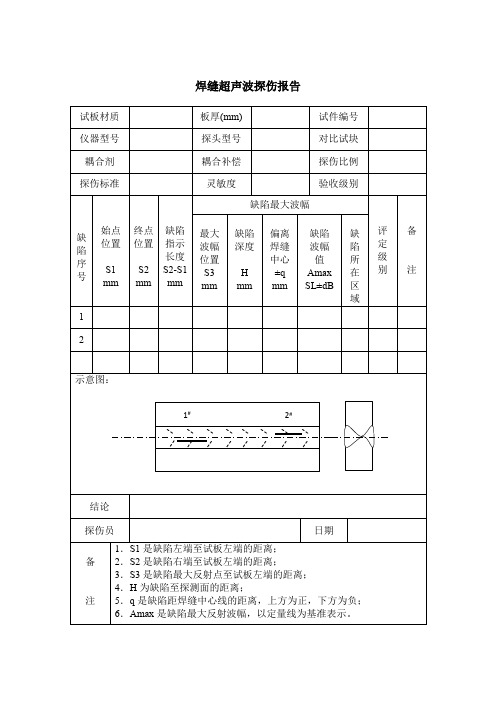

示意图:

2#

1#

结论 探伤员 备 日期 1.S1 是缺陷左端至试板左端的距离; 2.S2 是缺陷右端至试板左端的距离; 3.S3 是缺陷最大反射点至试板左端的距离; 4.H 为缺陷至探测面的距离; 5.q 是缺陷距焊缝中心线的距离,上方为正,下方为负; 6.Amax 是缺陷最大反射波幅,以定量线为基准表示。

注

焊缝超声波探伤报告

试板材质 仪器型号 耦合剂 探伤标准 板厚(mm) 探头型号 耦合补偿 灵敏度 缺陷最大波幅 缺 陷 序 号 始点 位置 S1 mm 终点 位置 S2 mm 缺陷 指示 长度 S2-S1 mm 最大 波幅 位置 S3 mm 缺陷 深度 H mm 偏离 焊缝 中心 ± q mm 缺陷 波幅 值 Amax SL± dB 缺 陷 所 在 区 域 评 定 级 别 备 试件编号 对比试块 探伤比例 验收级别

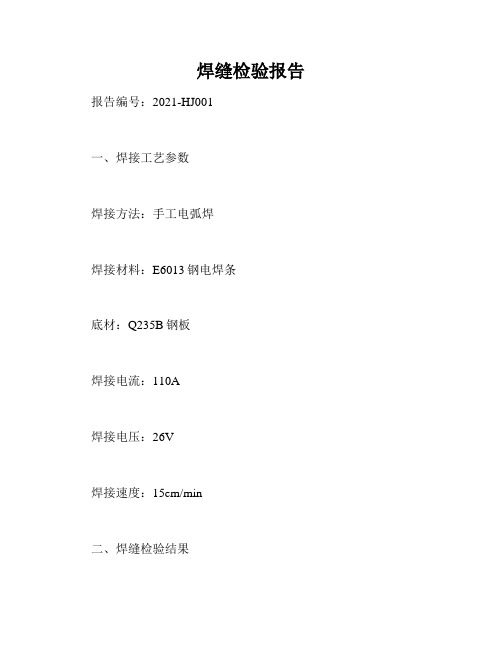

焊缝检验报告

焊缝检验报告报告编号:2021-HJ001

一、焊接工艺参数

焊接方法:手工电弧焊

焊接材料:E6013钢电焊条

底材:Q235B钢板

焊接电流:110A

焊接电压:26V

焊接速度:15cm/min

二、焊缝检验结果

1.外观检查

焊缝表面光洁,无裂纹、气孔、夹渣、焊缝受压变形等缺陷。

2.尺寸检查

焊缝尺寸符合设计和标准规定,未发现焊缝偏位、错位、偏心、虫洞等不合格现象。

3.超声波检测

焊缝经过超声波检测,未发现明显的内部缺陷。

4.硬度测试

焊缝部位的硬度测试结果符合标准要求。

5.金相组织分析

焊缝经过金相组织分析,未发现明显的组织异常。

三、焊缝质量评定

根据焊缝外观、尺寸、超声波检测、硬度测试和金相组织分析结果,评定该焊缝为合格品。

四、建议与措施

根据检验结果,建议继续对该焊缝进行监测,并在必要时进行补焊和检测。

五、检验人员

检验员:XX

批准人:XXXXX

六、备注

该焊缝检验报告仅适用于本次检验,不得作为其他用途。

如有问题,请及时沟通反馈。

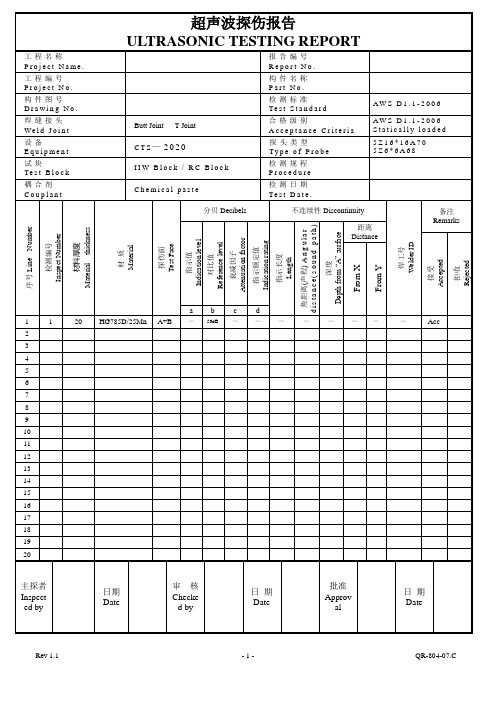

804-07.C 焊缝UT探伤报告(美标)

Approval

日期

Date

序号Line Number

检测编号

Inspect Number

材料厚度Material thickness

材质Material

探伤面From Face

分贝Decibels

不连续性Discontinuity

焊工号

Welder ID

备注Remarks

指示值Indication level

合格级别

Acceptance Criteria

AWS D1.1-2006 Statically loaded

设备Equipment

CTS—2020

探头类型

Type of Probe

5Z16*16A70 5Z6*6A68

试块Test Block

IIW Block / RC Block

检测规程

Procedure

距离Distance

接受Accepted

拒收Rejected

From X

From Y

a

b

c

d

1

1

20

HG785D/25Mn

A+B

—

56dB

—

—

—

—

—

—

—

—

Acc

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

主探者

Inspected by

日期

Date

审核

Checked by

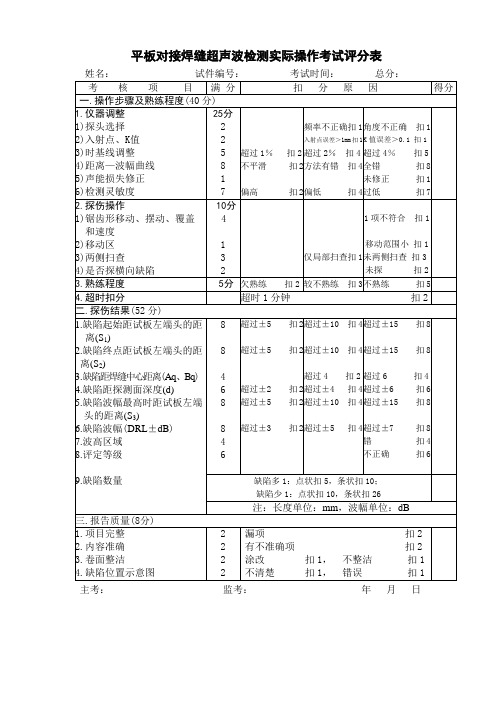

UT二级实操考试评分表0712

8

4

6

8

8

4

6

超过±5扣2

超过±5扣2

超过±2扣2

超过±5扣2

超过±3扣2

超过±10扣4

超过±10扣4

超过4扣2

超过±4扣4

超过±10扣4

超过±5扣4

超过±15扣8

超过±15扣8

超过6扣4

超过±6扣6

超过±15扣8

超过±7扣8

错扣4

不正确扣6

缺陷多1:点状扣5,条状扣10;

缺陷少1:点状扣10,条状扣26

不熟练扣5

4.超时扣分

超时1分钟扣2

二.探伤结果(52分)

1.缺陷终点距试板左端头的距离(S2)

3.缺陷距焊缝中心距离(Aq、Bq)

4.缺陷距探测面深度(d)

5.缺陷波幅最高时距试板左端

头的距离(S3)

6.缺陷波幅(DRL±dB)

7.波高区域

8.评定等级

9.缺陷数量

平板对接焊缝超声波检测实际操作考试评分表

姓名:试件编号:考试时间:总分:

考核项目

满分

扣分原因

得分

一.操作步骤及熟练程度(40分)

1.仪器调整

1)探头选择

2)入射点、K值

3)时基线调整

4)距离—波幅曲线

5)声能损失修正

6)检测灵敏度

25分

2

2

5

8

1

7

超过1%扣2

不平滑扣2

偏高扣2

频率不正确扣1

入射点误差>1mm扣1

超过2%扣4

方法有错扣4

偏低扣4

角度不正确扣1

K值误差>0.1扣1

超过4%扣5

全错扣8

焊缝探伤报告

焊缝探伤报告一、引言焊缝作为工程结构中的关键连接部位,其品质对于整体结构的安全性和可靠性至关重要。

为了确保焊缝的质量符合标准要求,探伤技术成为不可或缺的手段之一。

本报告旨在总结焊缝探伤的结果及分析,评估焊缝的质量。

二、探伤方法在本次焊缝探伤中,我们采用了超声波探伤技术。

超声波探伤是一种非破坏性检测方法,通过利用超声波在材料内的传播及反射特性,来识别焊缝中的缺陷、气孔、裂纹等问题。

三、探伤结果及分析在实施焊缝探伤后,我们得到了以下结果:1. 缺陷分布情况根据探伤结果,焊缝中存在一些缺陷,主要包括气孔和裂纹。

这些缺陷分布在焊缝的不同位置,具体情况如下:a. 气孔分布气孔主要分布在焊缝的表面附近,集中在焊缝的两侧,并有一些分布在焊缝内部。

气孔的数量和大小不一,但大多数都对焊缝的强度和密封性产生一定的影响。

b. 裂纹分布裂纹主要分布在焊缝的中央位置,呈线状或网状。

裂纹的长度和宽度各不相同,但都可能引发焊缝的失效和破裂。

2. 缺陷原因分析根据焊缝探伤结果和实际情况分析,我们认为缺陷的主要原因可能有以下几点:a. 焊接工艺不当:焊接过程中的温度、时间和焊接速度等参数的控制不准确,导致焊接缺陷的产生。

b. 材料质量问题:焊接材料的原材料质量有问题,或者在储存和运输过程中受到了污染或损坏。

c. 设备不良:焊接设备的性能不稳定,无法提供足够的热量和压力,导致焊缝的质量出现问题。

3. 缺陷对焊缝质量的影响缺陷对焊缝质量产生直接的负面影响,主要体现在以下几个方面:a. 强度降低:气孔和裂纹等缺陷会导致焊缝的强度降低,从而影响整体结构的安全性和稳定性。

b. 密封性减弱:气孔和裂纹会导致焊缝的密封性减弱,从而影响焊接部位的耐腐蚀性能和使用寿命。

c. 动态载荷响应变差:焊缝中的缺陷会降低其对动态载荷的响应能力,导致结构在工作过程中易产生疲劳断裂。

四、措施建议为了改善焊缝的质量,我们提出以下几点建议和措施:1. 优化焊接工艺:对焊接过程中的参数进行进一步控制和调整,确保焊接温度、时间和速度等参数的合理性和准确性。

管道焊缝射线检测报告

管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常见的非破坏性检测方法,用于评估焊缝的质量和完整性。

本报告旨在描述管道焊缝射线检测的过程和结果,以便全面了解焊缝的情况和安全性。

二、检测方法管道焊缝射线检测主要采用射线透视法。

通过将射线穿过管道焊缝,然后在检测器上观察射线的吸收情况,可以判断焊缝中是否存在缺陷,如裂纹、气孔、夹杂物等。

这种方法具有高灵敏度和高分辨率的特点,能够准确检测出焊缝中微小的缺陷。

三、检测结果经过管道焊缝射线检测,我们发现该焊缝存在以下问题:1. 缺陷类型:局部裂纹缺陷位置:焊缝中部缺陷长度:约10mm缺陷深度:约2mm2. 缺陷类型:气孔缺陷位置:焊缝表面缺陷数量:约3个缺陷大小:直径约2mm四、分析与评估1. 关于局部裂纹由于局部裂纹的存在,焊缝的强度和密封性可能会受到影响。

需要及时修复或更换焊缝,以确保管道的安全运行。

2. 关于气孔尽管气孔的大小较小,但其存在可能导致焊缝的脆性增加,降低焊缝的强度。

建议对气孔进行修复,以保证焊缝的完整性和可靠性。

五、结论管道焊缝射线检测结果显示,该焊缝存在局部裂纹和气孔等缺陷。

这些缺陷可能会对管道的安全性和可靠性产生潜在影响。

建议采取相应的措施,及时修复焊缝,以确保管道的正常运行和安全性。

六、致谢在此,我们感谢所有参与管道焊缝射线检测工作的人员的辛勤付出和专业精神。

他们的努力为管道的安全运行提供了有力的保障。

以上是本次管道焊缝射线检测报告的全部内容。

我们将持续关注管道焊缝的情况,并采取适当的措施,确保管道的安全性和可靠性。

焊缝检测总结报告

焊缝检测总结报告1. 引言焊接是一种常用的金属连接方法,用于连接金属工件以实现结构的强度和稳定性。

焊缝检测是焊接质量控制的重要环节,可以确保焊接接头的质量和可靠性。

本报告将对常用的焊缝检测方法进行总结和分析,为焊接工艺的改进和优化提供辅助参考。

2. 焊缝检测方法焊缝检测方法根据检测原理和设备的不同,可以分为多种类型。

常见的焊缝检测方法包括目测检测、渗透检测、超声波检测、射线检测、磁粉检测和红外检测等。

下面将对每种方法进行详细介绍。

2.1 目测检测目测检测是最简单、最常用的焊缝检测方法。

通过裸眼观察焊缝表面的形貌、颜色和凹凸度等特征,判断焊缝是否存在明显的缺陷,如气孔、裂纹、未焊透等。

这种方法操作简单、成本低廉,但对细小缺陷的检测能力较弱。

2.2 渗透检测渗透检测是一种利用液体渗透性原理的检测方法。

通常使用渗透剂涂覆在焊缝表面,待一段时间后,通过洗去表面的渗透剂,再涂上显像剂,用于显现渗透剂渗入焊缝缺陷中的痕迹。

渗透检测可检测出细小的裂纹、气孔等缺陷,但对未焊透和未焊透的检测效果不理想。

2.3 超声波检测超声波检测是利用超声波在材料内部传播的原理进行焊缝检测。

通过超声波仪器产生的超声波,对焊缝材料进行扫描和接收反射波。

根据反射波的时间和强度变化,可以检测出焊缝中的缺陷,如气孔、夹渣、缺陷等。

超声波检测具有高灵敏度、高分辨率的特点,能够检测出细小和隐蔽的缺陷,但对焊缝深度和形态的检测存在一定局限。

2.4 射线检测射线检测是一种利用射线(如X射线、γ射线等)透射和散射的原理进行焊缝检测的方法。

通过射线在焊缝中的吸收和散射变化,可以检测出焊缝的内部缺陷,如气孔、夹渣、未焊透等。

射线检测具有较高的检测灵敏度和准确性,但操作复杂、设备昂贵,对环境和人员的辐射防护要求较高。

2.5 磁粉检测磁粉检测是一种利用磁性材料磁化的原理进行焊缝检测的方法。

通过在焊缝表面涂覆磁粉粒子,应用磁场使磁粉沿着焊缝方向堆积,可以检测出焊缝中的磁性缺陷,如气孔、裂纹、夹杂物等。

UT探伤检测报告

钢结构无损检测报告

报告编号:LD2011-001

委托单位:上海良东机械设备有限公司

工程名称:钢圈架钢构件制作(1#台车)工程地址:上海市老芦公路1838号

正文页数:3 (页)

二O一一年十二月二十三日

钢结构焊缝超声波检测报告

报告编号:LD2011-001

检测部位示意图:

检测结论:

我公司对“钢圈架钢构件制作(1#台车)”工程的制作对接、T型焊缝进行100%超声波检测,未发现超标缺陷显示,满足GB11345-89 B/Ⅱ、(JISZ3060-2002Ⅱ)级要求,评定为合格。

审核人员(资格)

检测人员

(资格)

检测日期

第一页共3页钢结构焊缝超声波检测结果

报告编号:LD2011-001

序号焊缝

编号

板

厚

当量

尺寸

指示长

度

(mm

)

缺陷位置(mm)

评定

等级

合格

与否

备注

X方

向

Y方

向

H深

度。

焊缝探伤检测报告(超声波)模板

--

--

--

Ⅰ级

NI

2

--

--

--

--

--

--

--

--

Ⅰ级

NI

3

--

--

--

--

--

--

--

--

Ⅰ级

NI

4

--

--

--

--

--

--

--

--

Ⅰ级

NI

以下空白

一次返修总长:/ mm

二次返修总长; / mm同一部位经/次返修后合格。

序号

缺陷位置

缺陷尺寸

评定

等级

备注

S1

(mm)

S2

(mm)

S3

(区域

波幅

(SL±dB)

指示长度

S2-S1(mm)

-3层、-2层、-1层(见-4层部位)牛腿、及框架梁上、下600mm范围

8

--

--

--

--

--

--

--

--

Ⅰ级

NI

9

--

--

--

--

--

--

--

--

Ⅰ级

NI

10

--

--

--

--

--

--

--

--

Ⅰ级

NI

11

--

--

--

--

--

--

--

--

Ⅰ级

焊接方式

手工焊

检测等级

B级

焊缝种类

对接焊

工件材质

Q345B

检测范围

150mm

探伤时机

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

距离mm

仪器dB余量

注:距离波幅实测值不少于5点

距离波幅曲线(已修正过):

11、缺陷位置示意图:

12、缺陷检测记录:

序号

S1

(mm)

S2

(mm)

长度

L

缺陷距焊缝中心距离(mm)

缺陷焊缝表面深度(mm)d

S3

(mm)

高于定量线dB数

波高区域

A

B

注:S1:缺陷起始点距试板左端基准线距离;

S2:缺陷终点距试板左端基准线距离;

焊缝超声检测考核报告记录

考核日期:监考人签字:方法:坡口型式:

3、仪器型号:探头规格:

4、入射点测定:(1)(2)(3)平均

5、K值测定:(1)(2)(3)平均

6、时基扫描线调整方法与比例:

7、标准试块:CSK对比试块:

8、声能损失修正:

9、工件探伤灵敏度:

10、距离——波幅曲线绘制:

S3:缺陷波幅最高时距试板左端基准线距离。