制鞋工艺-成鞋整饰

鞋成型工艺说明ppt课件

cement the last allowance with latex. For the shoe that need

be lasted more than one, cement the last allowance with PU

glue.

2,左手拿鞋面,右手拿刷子.刷鞋面頭莊余皮10mm寬.

The operator should wear the safe things of glove & respirator.

Applied Tooling:

鑷子 forceps

鐵網

鐵架

Hale Waihona Puke Iron meshw可or编k 辑课件Iron shelf

手套

Glove

2

2.准備放鞋面 PREPARE UPPER

1,從裝鞋面的車架上取下鞋面,貼上流水標以便配雙作業,剪斷 連線,放鞋面入流水帶上. Take the upper from the shelf and attach pair number sticker, then snip the thread that make one pair of upper together, at last put upper on conveyer belt. 2,剪線時不要剪到鞋面. Don’t break the upper when snip thread. 3.注意鞋面要配雙. Note: Need make the upper pair.

Applied Tooling:

夾子Clamp

可编膠辑壺课G件lue pot

4

4.中底正面刷白水膠 CEMENT THE INSOLE BOARD

1.中底整形,壓力30KG,時間5”. Mold the insole board with pressure 30kg & time 5”.

鞋子成型工艺

传统工艺加工方法 现代原型制造方法

传统工艺加工方法

鞋子的传统加工工艺是指利用模具采用注塑、模 压、胶粘等工艺来生产鞋子的过程。 适用于大 批量生产。

鞋子一般是由鞋底和鞋帮组成,也有一体的。这 里介绍第一种中鞋底的加工。 一、产品数字化建模 需要对鞋底的复杂曲面和曲线进行建模,这一步 是难点,也是重点。 运用合适的CAE软件进行疲劳分析与静力分析等, 之后进行结构优化,得到合适的鞋底三维实体模型。 由鞋底模型进而生成模具模型,然后对模具进行 浇筑系统的分析与设计。

由专门软件对鞋底注塑过程进行注塑成型分析,结构优 化,直至获得满意的模具结构形态。 之后,由建好的模具模型生

现代原型制造方法

快速原型制造技术是由产品的数字化模型直接驱 动成型设备,以快速制造任意复杂形状三维物理实体 的技术的总称。 快速原型制造主要用到添加材料成型工艺。添加 材料成型又称堆积成型,它通过逐步连接原材料颗粒、 丝杆、层板等,或通过流体(熔体、液体或气体)在 指定位置凝固、定形而达到成型的目的。

优点:可以快速地制造各种复杂形状的原型或零件, 有效缩短生产周期。 适用范围:产品研发中的试制、单件小批量生产、不 规则零件及复杂零件的制造、快速反求与复制、装配检验 等。 为了研发需要,需要缩短生产周期,以实现试件的快 速成型。我们主要介绍结合现代仿生技术对鞋底实现快速 制造的这一过程。 在这一过程中主要涉及了逆向工程和快速原型的相关 技术。

制鞋业流程

1,制鞋流水线流程:冲压中底--制作中底--制作面板--拉帮--上流水线刷胶贴鞋--定型压鞋--风干--验货--清洁鞋面--包装2,板房制鞋流程a,纸样用胶纸贴鞋材--在贴有胶纸的鞋材上绘制鞋样并定好花头位置--裁样--把胶纸上的鞋样复制在纸板上制成纸样b,制面版借助纸样剪出面版雏形--修整--车线--贴花头c,制中底绘制中底纸样--借助纸样裁出中底--用手按压制作中底弧度--刷胶贴中底面料d,借助鞋材粘合面版和中底e,贴大底制鞋工艺流程一、原辅材料仓库管理1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确。

二、裁断车间管理1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用GSB-2C液压摆臂式下料机或XCLP2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄PVC革时,因材料较软,同时可一次多层裁切,故应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验。

8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

三、调配中心管理1、调配中心依据订单情况,将裁切好的部件排列整齐,等待加工;2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由调配中心负责;3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库5、在调配中心,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;四、针车车间管理1、针车车间的车帮及做帮的工艺流程和员工配置,依据鞋面设计的不同而变化,一般一条针车流水线,如果每8小时能生产1500双时,须各种针车约70-80台,手工人员约10-15人,共计80-95人;2、车缝时必须注意车线边距,针距是否控制良好,与要求的标准是否相符;3、车缝时必须注意鞋面部件上各记号点的正确性,如车缝时未按正确的记号,鞋面完成后将会不正,造成夹帮困难,影响成品鞋的品质。

制鞋工艺总则案例-成型工艺

成型备料发料:核对样品单、鞋面、楦头、中底是否一致,并检查鞋面鞋底鞋跟有无缺陷。

(二)绷帮1.投料:核对鞋包货号﹑楦号﹑尺码是否准确,对码是否一致,检查鞋底﹑鞋跟有无缺陷,底料﹑鞋跟﹑鞋面是否与封样鞋一致。

2.钉中底:中底必须与楦头一致,钉中底准确服楦,不得歪斜,中底与楦头沿口对齐,如有多出必须修齐,中底后帮斜边必须与楦头后帮弧度一致,正常钉前、中、后三颗钉,高跟的鞋子可以在前掌着力点,位置左右各钉一颗钉,使中底更服楦(尖头楦应比楦短2mm)。

3.放主跟、包头:根据鞋面使用正确的包头、主跟,放包头、主跟是削皮(批皮)面对准里皮,胶水均匀到位,主跟平整服帖,不准有折皱。

使用化学片时包头、主根不宜太湿(太湿会引起里皮发黑,包头水外渗),包头水配比为甲苯:快干=4:6 。

随天气变化相应的调整比例。

(注:包头、主跟一定要批皮到位)放包头、主跟的位置一般离帮脚地5-8 mm(上口距边2 mm,有海绵放到位)。

4.主跟定型:后合缝必须平直,里皮、主跟鞋面保存平整,不能起皱。

化学片根据里皮、材料确定压力,热熔胶必须选择与楦形对应的模具,特别是冷模,热熔胶选择融化温度,根据材质所需温度设定。

特别注意:温度过高会烫焦里皮,太低主跟起皱不平顺(热熔胶材料热模温度:外模120-170℃,内模 90-120℃,冷模温度-5℃以下,定型时间10-15秒)拉力要适度以防拉破、夹破,里皮脱节现象,包括夹子部位有无掉漆,起皱现象,内外腰曲线略高于外腰,鞋口不得外翻,两腰、后跟高度符合工艺标准,后跟平整、圆滑不得有起皱现象。

5.车边线、修里皮、刷胶:距帮脚8 mm、里皮1-2 mm,且压住包头和里皮车线,里皮修剪整齐,且距面皮包脚地边缘内缩5-6 mm,刷胶需按10 mm左右的宽度均匀刷在包脚的和中底边缘。

6.包头定型、回软:根据包头及鞋包材质,选用准确的温度,包头定型温度不宜过高,一般90-120℃,时间8-10秒,特殊材料应在下面垫皮料等隔离物,以免烫坏(如:坎培拉等材料)皮料较脆的材料应在回软之前,擦上软化剂,以免拉破。

鞋子工艺流程

鞋子工艺流程

《鞋子工艺流程》

鞋子是人们日常生活中不可或缺的物品,它不仅具有保护脚部的功能,还能够给人们的形象增添魅力。

而鞋子的制作工艺也是一个非常精细的过程,需要经过多道工序才能完成一双完美的鞋子。

首先,鞋子的设计是整个工艺流程的第一步。

设计师需要根据时尚潮流和市场需求,绘制出新颖、独特的鞋子图样。

接下来,工匠们需要根据设计图样选择合适的鞋底和鞋面材料,进行裁剪和缝制。

这其中包括了皮革、布料、橡胶等各类材料,而每一种材料都需要不同的工艺处理。

随后是鞋子的组装和粘合工序。

在这个阶段,工匠们需要将鞋面和鞋底进行精细的组合,确保鞋子的外观和质地完美无瑕。

然后是涂漆和上色,这一步骤要求工匠们有高超的技术水平和丰富的经验,以确保鞋子的色彩鲜艳、持久耐用。

最后,鞋子需要进行包装和质检。

在包装工序中,工匠们需要将鞋子放入盒子中,并且贴上各种标签和质检合格证书。

而在质检环节中,工匠们需要对鞋子进行严格的质量检查,确保每一双鞋子都符合市场标准和品质要求。

总的来说,鞋子的制作工艺流程非常复杂且精细,需要工匠们具备丰富的经验和高超的技术水平。

只有经过严格的工艺流程

和质量把控,才能制作出一双优质的鞋子,让人们在日常生活中感受到舒适和时尚。

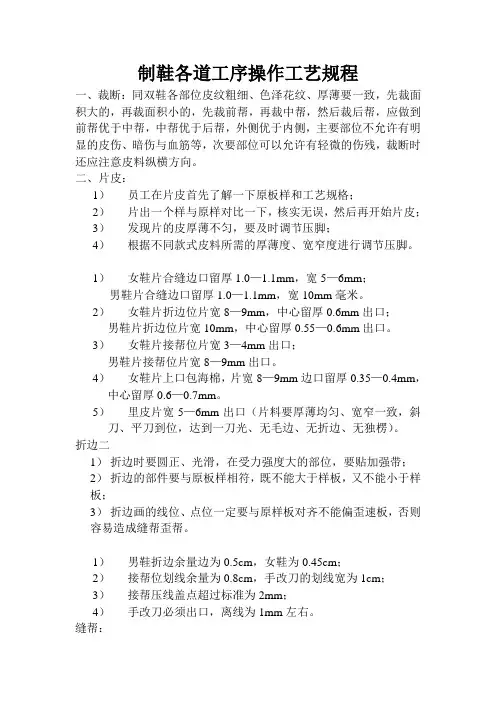

制鞋各道工序操作工艺规程

制鞋各道工序操作工艺规程一、裁断:同双鞋各部位皮纹粗细、色泽花纹、厚薄要一致,先裁面积大的,再裁面积小的,先裁前帮,再裁中帮,然后裁后帮,应做到前帮优于中帮,中帮优于后帮,外侧优于内侧,主要部位不允许有明显的皮伤、暗伤与血筋等,次要部位可以允许有轻微的伤残,裁断时还应注意皮料纵横方向。

二、片皮:1)员工在片皮首先了解一下原板样和工艺规格;2)片出一个样与原样对比一下,核实无误,然后再开始片皮;3)发现片的皮厚薄不匀,要及时调节压脚;4)根据不同款式皮料所需的厚薄度、宽窄度进行调节压脚。

1)女鞋片合缝边口留厚1.0—1.1mm,宽5—6mm;男鞋片合缝边口留厚1.0—1.1mm,宽10mm毫米。

2)女鞋片折边位片宽8—9mm,中心留厚0.6mm出口;男鞋片折边位片宽10mm,中心留厚0.55—0.6mm出口。

3)女鞋片接帮位片宽3—4mm出口;男鞋片接帮位片宽8—9mm出口。

4)女鞋片上口包海棉,片宽8—9mm边口留厚0.35—0.4mm,中心留厚0.6—0.7mm。

5)里皮片宽5—6mm出口(片料要厚薄均匀、宽窄一致,斜刀、平刀到位,达到一刀光、无毛边、无折边、无独楞)。

折边二1)折边时要圆正、光滑,在受力强度大的部位,要贴加强带;2)折边的部件要与原板样相符,既不能大于样板,又不能小于样板;3)折边画的线位、点位一定要与原样板对齐不能偏歪速板,否则容易造成缝帮歪帮。

1)男鞋折边余量边为0.5cm,女鞋为0.45cm;2)接帮位划线余量为0.8cm,手改刀的划线宽为1cm;3)接帮压线盖点超过标准为2mm;4)手改刀必须出口,离线为1mm左右。

缝帮:1)针距要均匀,线路要整齐,针距、边距、线距要参照原标样和工艺规程(按标准:1公分3针半到4针)如车粗线针距可适当放宽;2)帮面部件组合缝线时,应对齐折边画的线位、点位,不能偏离,否则容易造成歪帮、或部件不对称偏歪现象;3)包海棉部位要注意海棉流畅,宽窄一致,沿口皮宽窄要一致;4)注意帮面主要部位不允许有跳线、浮线、断线、接线现象,次要部位允许有轻微的翻线。

制鞋的工艺流程

制鞋的工艺流程

《制鞋工艺流程》

制鞋是一项工艺复杂而精细的生产过程,涉及到材料选择、设计制图、鞋样制作、裁剪、缝制、打底、定型等多个环节。

下面我们来详细了解一下制鞋的工艺流程。

首先,选择合适的鞋材是关键。

鞋子的材料由鞋面、鞋底和鞋垫三部分组成,鞋面通常采用皮革、布料或其他合成材料,鞋底则通常使用橡胶、皮革或塑料材料。

材料的选择需要考虑到鞋子的用途、风格和舒适度。

其次,设计制图环节包括对鞋子的外观、结构和尺寸进行设计,并制作出详细的鞋样图纸。

设计师需要考虑到鞋子的整体风格和流行趋势,同时也需要兼顾鞋子的实用性和舒适度。

接下来是裁剪和缝制。

在这一环节中,工匠们将根据鞋样图纸裁剪出鞋子的各个部分,并将它们缝合在一起。

这个过程需要精准的手工技艺和高度的耐心,以确保每一双鞋子都具有良好的做工和质量。

然后是打底和定型。

在这一环节中,工匠们会对鞋子进行加工和处理,以确保鞋底牢固、鞋型完美。

这一环节也是制鞋过程中的关键步骤,直接影响到鞋子的使用寿命和舒适度。

最后,进行整体装配和检验。

工匠们会将鞋面、鞋底和鞋垫进行装配,然后对鞋子的外观和质量进行检验。

只有通过严格的

质检,合格的鞋子才能流入市场,满足消费者的需求。

总的来说,制鞋工艺流程需要经过多个环节的精细加工和检验。

每一个环节都需要工匠们投入大量的心血和技艺,以确保每一双鞋子都具有良好的质量和外观,为消费者提供优质的产品。

皮鞋工艺理论课20.成鞋整饰

注:先砂前掌,后砂腰窝。源自 削磨

清边 1、清边 清除沿条与盘条相接的卷边,跟面与包 鞋跟皮相接处。 2、冲卷跟皮 卷跟底的底舌粘合在跟口面之后,需要 冲掉底舌3mm的冲皮量。

整理

整理 盘钉 平整钉盘条等的钉尖,保证穿着的舒适性。

整理

冲鞋里 为绷帮定位钉规帮钉留下的鞋里,在脱楦之后 应冲掉,使鞋里仅高于鞋帮上口缝线1mm。 平钉孔 使用拉锉锉平钉内底留下的钉孔。 粘鞋垫 根据设计或为穿着舒适在脱楦之后需要粘贴 整垫、半垫、前掌垫或后跟垫。

涂饰

底部件的涂饰:

皮底、皮底边处理 工艺流程: 砂磨(120号砂纸)——手工涂刷专用染料水晾干——砂磨(220号 砂纸)轮抛磨——上抛光蜡,羊手轮抛光 皮底面的处理 (根据要求不同,工艺有所区别) 例如:自然光泽 220号砂纸砂磨——天然海绵手工涂刷光亮底乳液,晾干——上 填充蜡,棉布轮抛 木跟 与上述同,只是手涂刷的为专用颜料乳膏。 合成底料 直接喷涂专用着色喷涂专用着色喷漆,晾干即可。 生胶底、TPR底、聚苯乙烯底 喷亚光油墨,晾干。

涂饰

填充、上光 表面填充

水性真充剂、填充蜡

上光 根据不同要求进行

例:高光泽——用镜面亮光剂 改善手感——用即亮蜡乳

成鞋整饰

成品鞋完成之后,为提高外观质量,需对 其进行整饰和检验,方可进行包装。 作用:

①提高外观质量; ②赋于成鞋其它视觉效果。

包含:修削、砂磨

削磨

修削 用于线缝组合工艺 1、真皮底 ①手工工具:三角刀或革刀 ②机器:削磨机 ③铣刀:60 度 ④修削对象:底沿、底盘形状、跟体形 状、跟沿

制鞋工艺操作规程

工艺操作规程裁断车间一、手工划料1:按流程卡指定的货号、尺码和规格取划料样,分清内外脚,了解各部件的片数。

2:领取皮料后先检查与确认样是否相符。

包括厚度、表面色泽、手感、有无掉漆、皮炸、松面等现象。

3:按不同款式部件要求选皮分类,先算后用。

4:顶验皮疤,并用银笔作上记号(画圈)。

5:样板互套,寻求最佳互套方法,合理利用。

8:每张皮划完要点数、配双并在包脚底或其它部件适当部位贴上对码贴,不缺料、缺片。

9:头排部件要再次检查是否有皮疤漏验。

10:注意1里皮口条横流划料冲料(特殊除外)2小件按不同款要求划料3填写质量卡。

二、手工剪料1:使用合适剪刀,剪口要锋利。

2:需上手做包修毛边部位线外留有0.5-1mm,不需要上手做包修剪的部位,剪去划线,不得线内吃料,光滑流畅。

3:拥边、搭地按线剪(划走样除外)。

4:改划或吃料部件先看清后剪。

包脚地可以少量缺料(2-3mm)。

搭地部位可以少量吃料(小弯角2mm)。

拥边,毛边不得缺料。

5:里皮外搭接头要剪去线位。

6:按顺序剪料,分类摆放、点数。

7:缺片少块及时拼包,多余返回,不得代码混装。

8:整手鞋包(包括小件)要配齐,分类捆绑。

9:注意1发现疲疤等缺陷要返回划料2不同码不得混杂3对码贴脱落要及时补上4大皮冲料参照裁断和手工剪料。

三、验收点数1:验皮疤采用不同大小的铁球顶验。

A大件、硬件剪料或冲料后分部件按顺序顶验B 小件、软条形件应先划料剪成小块(多部件)顶验,后冲料或剪料。

C顶验皮疤不得将部件拉变形。

2:验花纹、粗细按对码贴,头排、机心、明口舌、横档等要逐双检验,后排可分片检验(花皮除外)3:不良品要及时拼包,对码、对双补齐。

4:分部件摆放点数,填写质量卡。

5:革鞋按部件分刀点数抽查。

6:注意1不良品处置要及时2不良品的处理要先控制后处置、追踪。

四、冲料1:机心、边排、后跟条直流排刀。

2:头排布没复EV A直流排刀,复EV A可以任意排刀,特殊除外。

3:后里、边里排横刀,口舌可任意排刀。

制鞋工艺流程与步骤详解

制鞋工艺流程与步骤详解鞋子是我们日常生活中不可或缺的一部分,而制鞋工艺则是鞋子产生的重要环节。

无论是手工制鞋还是机器制鞋,都需要经过一系列的步骤和流程。

本文将详细介绍制鞋的工艺流程和步骤。

1. 设计与样板制作制鞋的第一步是设计与样板制作。

设计师根据市场需求和流行趋势,设计出鞋子的款式和样式。

然后,制鞋师傅根据设计图纸制作出样板,以便后续的制作工作。

2. 材料准备在制鞋的过程中,材料的选择非常重要。

一般来说,鞋子的材料包括鞋面、鞋底、鞋垫、鞋垫等。

制鞋师傅会根据设计要求,选择合适的材料,并进行裁剪和准备。

3. 鞋面制作鞋面是鞋子的外部部分,它的制作需要经过多道工序。

首先,将选好的鞋面材料裁剪成合适的形状和尺寸。

然后,使用缝纫机或手工缝制,将鞋面的各个部分拼接在一起。

最后,进行整理和修饰,使鞋面看起来平整、美观。

4. 鞋底制作鞋底是鞋子的底部部分,它的制作也需要经过多个步骤。

首先,根据鞋子的款式和要求,选择合适的鞋底材料,如橡胶、塑料等。

然后,使用模具或机器将鞋底制作成所需的形状和尺寸。

最后,进行修整和打磨,使鞋底光滑、耐磨。

5. 鞋垫制作鞋垫是鞋子内部的一部分,它的制作也需要一定的工艺。

首先,选择合适的鞋垫材料,如海绵、皮革等。

然后,根据鞋子的尺寸和要求,裁剪出合适的鞋垫形状。

最后,将鞋垫缝制或粘贴到鞋子内部,使鞋子更加舒适。

6. 组装和装饰在完成鞋面、鞋底和鞋垫的制作后,就需要将它们组装在一起。

首先,将鞋面和鞋底进行粘合或缝制,使它们紧密结合。

然后,将鞋垫放置在鞋子内部,使鞋子更加舒适。

最后,根据设计要求,进行一些装饰工艺,如绣花、打孔等,使鞋子更加美观。

7. 质量检验和包装在制鞋的最后阶段,需要对鞋子进行质量检验。

制鞋师傅会仔细检查鞋子的每一个部分,确保没有瑕疵和缺陷。

如果发现问题,会及时进行修复和调整。

最后,将制作好的鞋子进行包装,以便运输和销售。

以上就是制鞋的工艺流程和步骤的详细介绍。

制鞋虽然看似简单,但其中涉及到的工艺和技术是非常复杂的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 13、无论才能知识多么卓著,如果缺乏热情,则无异 纸上画饼充饥,无补于事。Friday, October 09, 20209-Oc

t-2020.10.9

• 14、我只是自己不放过自己而已,现在我不会再逼自 己眷恋了。20.10.900:21:569 October 202000:21

成品鞋完成之后,为提高外观质量,需对 其进行整饰和检验,方可进行包装。

作用:

①提高外观质量; ②赋于成鞋其它视觉效果。

包含:修削、砂磨

削磨

修削 用于线缝组合工艺 1、真皮底 ①手工工具:三角刀或革刀 ②机器:削磨机 ③铣刀:60 度 ④修削对象:底沿、底盘形状、跟体形

状、跟沿

•

2、阅读一切好书如同和过去最杰出的 人谈话 。00:2 1:5600: 21:5600 :2110/ 9/2020 12:21:56 AM

•

3、越是没有本领的就越加自命不凡。 20.10.9 00:21:5 600:21 Oct-209 -Oct-20

•

4、越是无能的人,越喜欢挑剔别人的 错儿。 00:21:5 600:21: 5600:2 1Friday , October 09, 2020

砂布砂平——上色——烫 蜡——抛光

②深度伤残

砂布砂平——用烙铁将松香蜡补平伤口——涂涂饰剂—— 烫蜡——抛光

涂饰

填充、上光

表面填充

水性真充剂、填充蜡

上光

根据不同要求进行

例:高光泽——用镜面亮光剂

改善手感——用即亮蜡乳

•

1、有时候读书是一种巧妙地避开思考 的方法 。20.1 0.920.1 0.9Friday, October 09, 2020

木跟 与上述同,只是手涂刷的为专用颜料乳膏。

合成底料 直接喷涂专用着色喷涂专用着色喷漆,晾干即可。

生胶底、TPR底、聚苯乙烯底 喷亚光油墨,晾干。

涂饰

帮面涂饰

作用:补伤、美化

去污

例:①滑石粉,刷子刷;

②余胶,生胶块;

③油渍——汽油;

④白色或浅色里污迹——草酸

熨烫加工

烙铁——80摄氏度

补伤

①表面轻伤

整垫、半垫、前掌垫或后跟垫。

涂饰

底部件的涂饰:

皮底、皮底边处理 工艺流程:

砂磨(120号砂纸)——手工涂刷专用染料水晾干——砂磨(220号 砂纸)轮抛磨——上抛光蜡,羊手轮抛光

皮底面的处理 (根据要求不同,工艺有所区别) 例如:自然光泽 220号砂纸砂磨——天然海绵手工涂刷光亮底乳液,晾干——上 填充蜡,棉布轮抛

• 10、你要做多大的事情,就该承受多大的压力。10/9/2

020 12:21:56 AM00:21:562020/10/9

• 11、自己要先看得起自己,别人才会看得起你。10/9/2

谢 谢 大 家 020 12:21 AM10/9/2020 12:21 AM20.10.920.10.9

• 12、这一秒不放弃,下一秒就会有希望。9-Oct-209 Oct ober 202020.10.9

削磨

修削

⑤要求: a、符合设计要求 b、表面光滑 c、子口清晰 d、同双对称一致

削磨

2、胶外底 手工:三角刀或革刀

注意:革刀要沾水;

机器:铁刺轮、砂轮

削磨

砂磨 1、跟底边沿 砂布:

0号或1号; 注意:外底边沿刷少量的水。

削磨

2、跟底面的砂磨 目的:砂掉表伤。 砂布:0号。

•

5、知人者智,自知者明。胜人者有力 ,自胜 者强。 20.10.9 20.10.9 00:21:5 600:21: 56October 9, 2020

•

6、意志坚强的人能把世界放在手中像 泥块一 样任意 揉捏。 2020年 10月9 日星期 五上午1 2时21 分56秒0 0:21:56 20.10.9

注:先砂前掌,后砂腰窝。

削磨

清边 1、清边 清除沿条与盘条相接的卷边,跟面与包

鞋跟皮相接处。 2、冲卷跟皮 卷跟底的底舌粘合在跟口面之后,需要

冲掉底舌3mm的冲皮量。

整理

整理 盘钉 平整钉盘条等的钉尖,保证穿着的舒适性。

整理

冲鞋里 为绷帮定位钉规帮钉留下的鞋里,在脱楦之后

应冲掉,使鞋里仅高于鞋帮上口缝线1mm。 平钉孔 使用拉锉锉平钉内底留下的钉孔。 粘鞋垫 根据设计或为穿着舒适在脱楦之后需要粘贴

•

7、最具挑战性的挑战莫过于提升自我 。。20 20年10 月上午 12时21 分20.1 0.900:2 1October 9, 2020

•Hale Waihona Puke 8、业余生活要有意义,不要越轨。20 20年10 月9日 星期五1 2时21 分56秒0 0:21:56 9 October 2020

•

9、一个人即使已登上顶峰,也仍要自 强不息 。上午 12时21 分56秒 上午12 时21分 00:21:5 620.10. 9