Huawei新产品(新编码)制程认证checklist-V01 0

LI3ES-0099(V02)ESO Level-3 Checklist

ESO Level-3 Checklist保管單位Storage ESH 保存年限 Retention Period3年表單編號Form No.:LI3ES-0099-04(V02) 頁數/總頁數Page/Total Pages :1/1版權屬於奇美所有.禁止任何未經授權的使用.The copyright belongs to Chimei-Innolux. Any unauthorized use is prohibited.一、查核基本信息:查核項目類別 V/ X/ NA 備註 1.所有Level-1/Level-2待改善項目均經工安工程師簽名確認完成。

A 2.員工已接受個人防護用具的訓練,包含使用方式與挑選合適的個人防護用具。

A 3.員工已接受危害通識訓練, 包含各化學品之危害及標示方式, 物質安全資料表需備置於現場。

A4.該設備已建立操作保養規範.(已送出串簽可接受)。

B 5.與機台操作保養相關的特殊危害訊息已納入操作保養規範之中。

B 6.PM 規範文件已明確定義所有必要之上鎖或標示事項。

B 7.操作保養規範有明定應穿戴之個人防護具 (PPE)。

B 8.操作保養規範有適當說明緊急停機開關(EMO)和安全聯鎖之功能。

B 9.保養規範有明訂以下要求:a.緊急停機開關(EMO )和安全聯鎖至少每月測試一次;b.當維修過程使緊急停機開關(EMO )和安全聯鎖失效時需要重新測試; B10.操作保養規範有明訂以下程序: a.機台緊急關機程序;b.第一時間點應變程序及其他緊急應變措施 (如洩漏處理,停電處理等);B11. 操作保養規範已建立,訂定PM 及非例行性操作所產生廢棄物的收集地點,處理程序。

B 12.輻射機台之PM 規範包括輻射洩漏檢測,至少一年一次。

B※ 填表說明:◆ 類別 A : 表風險較高之項目,若不符合可能造成嚴重危害,未改善前不可送送氣/化學物質。

◆ 類別 B : 表風險次高之項目,若不符合可能造成危害,未提出改善對策前不可送氣/化學物質。

新产品试产质量checklist.pdf

新产品试产质量checklist

新产品试产质量检查清单(Checklist)是一个重要的工具,用于确保在试产阶段产品的质量和设计的完整性。

以下是一个简化的新产品试产质量检查清单的示例:

1.产品规格和设计

产品是否符合设计规格和要求?

所有功能和部件是否满足客户和市场需求?

2.制造流程和工艺

制造流程是否高效且具有足够的灵活性?

工艺参数是否经过验证并处于受控状态?

3.材料和供应商

材料的质量是否符合要求?

供应商是否可靠且具备持续供应的能力?

4.产品质量和可靠性

产品是否通过所有必要的测试(如功能、性能、安全等)?

是否有可靠的数据支持产品的质量和可靠性?

5.产品和过程的可重复性

产品和过程是否具有足够的可重复性?

是否制定了明确的操作和检查程序?

6.产品包装和标识

产品包装是否适应运输和存储的需要?

是否有清晰的标识和标签?

7.环境和安全考虑

产品是否对环境友好?

是否已考虑所有相关的安全和健康问题?

8.试产报告和反馈

试产报告是否完整并准确记录了所有发现的问题?

是否收集了来自内部团队和外部利益相关者的反馈?

9.产品和过程的改进

是否确定了产品和过程的改进领域?

是否制定了改进计划并确定了责任人?

10.文档和记录

是否已收集并整理了所有必要的文档和记录?

是否有系统来跟踪产品和过程的改进?

这是一个基本的检查清单,具体的清单可能需要根据产品的特性和试产的阶段进行调整。

重要的是确保清单覆盖了所有关键的质量方面,并在试产过程中进行适当的更新。

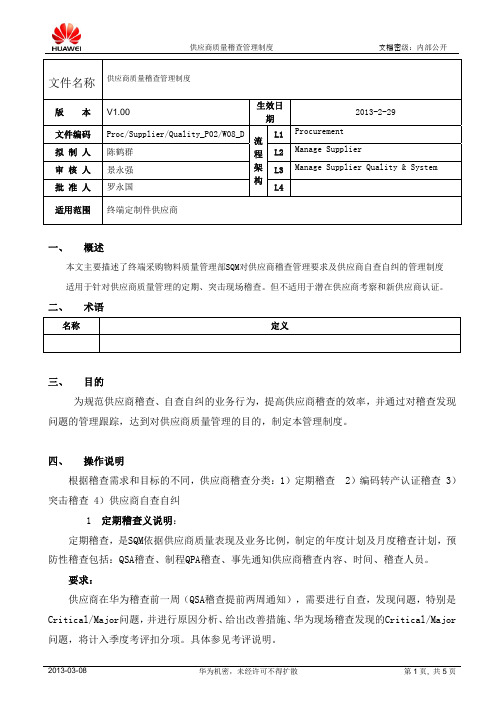

华为供应商质量稽查管理制度V

每家供应商都需要安排稽查

每家供应商都需要安排稽查 每家供应商都需要安排稽查 每家供应商都需要安排稽查 每家供应商都需要安排稽查

必选 必选 必选 必选

必选

必选 必选 必选 必选 必选 必选

3.1 供应商的质量改善专案(自查自纠、QCC、6sigma)在华为启动备案、定期汇报并验 收合格,计入季度考评奖分项。供应商改善专案华为备案流程:供应商每个月第一周前三天,

适用范围 终端定制件供应商

一、 概述

本文主要描述了终端采购物料质量管理部SQM对供应商稽查管理要求及供应商自查自纠的管理制度

适用于针对供应商质量管理的定期、突击现场稽查。但不适用于潜在供应商考察和新供应商认证。

二、 术语

名称

定义

三、 目的 为规范供应商稽查、自查自纠的业务行为,提高供应商稽查的效率,并通过对稽查发现

批量隔离、市场投诉、错混料、物料族月度lar值不达标首位及其他质量异常),案例分享措

施的落实情况,不会事先通知供应商稽查内容、时间、稽查人员,而进行的临时稽查。

突击稽查的供应商及时间安排:

稽查项目

供应商范围

时间

PCN/ECN 稽查

所有供应商

随时

关键岗位稽查

有设置关键岗位供应商

随时

重点项目(北美、日本) 重点项目生产阶段 专项稽查

问题的管理跟踪,达到对供应商质量管理的目的,制定本管理制度。

四、 操作说明 根据稽查需求和目标的不同,供应商稽查分类:1)定期稽查 2)编码转产认证稽查 3)

突击稽查 4)供应商自查自纠 1 定期稽查义说明:

定期稽查,是SQM依据供应商质量表现及业务比例,制定的年度计划及月度稽查计划,预 防性稽查包括:QSA稽查、制程QPA稽查、事先通知供应商稽查内容、时间、稽查人员。

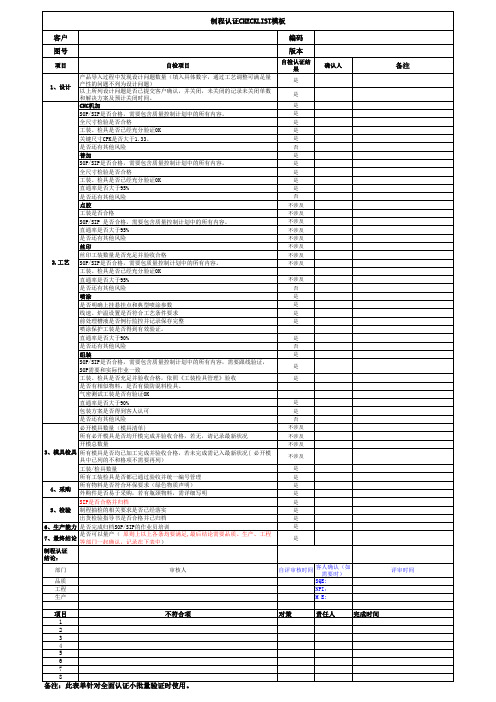

制程认证CHECKLIST模板

制程认证 结论:

部门

品质 工程 生产

审核人

版本

自检认证结 果

是

是

是 是 是 是 是 否 是 是 是 是 是 否 不涉及 不涉及 不涉及 不涉及 不涉及 不涉及 不涉及 不涉及

不涉及 否 是 是 是 是

是 否 是

是

是

确认人

是 是 否 不涉及 不涉及 不涉及

不涉及

是 是 是 是 是 是 是 是

是

自评审核时间

包装方案是否得到客人认可

是否还有其他风险

必开模具数量(模具清单)

所有必开模具是否均开模完成并验收合格,若无,请记录最新状况

开模总数量 3、模具检具 所有模具是否均已加工完成并验收合格,若未完成需记入最新状况( 必开模

具中已列的不和格项不需要再列)

工装/检具数量

所有工装检具是否都已通过验收并统一编号管理

喷涂保护工装是否得到有效验证。

直通率是否大于90%

是否还有其他风险

组装

SOP/SIP是否合格,需要包含质量控制计划中的所有内容,需要跟线验证, SOP需要和实际作业一致

工装、检具是否充足并验收合格,依照《工装检具管理》验收

是否有相似物料,是否有做防混料检具。

气密测试工装是否有验证OK

直通率是否大于90%

直通率是否大于95%

是否还有其他风险

丝印

丝印工装数量是否充足并验收合格 2.工艺 SOP/SIP是否合格,需要包质量控制计划中的所有内容。

工装、检具是否已经充分验证OK

直通率是否大于95%

是否还有其他风险

喷涂

是否明确上挂悬挂点和典型喷涂参数

线速、炉温设置是否符合工艺条件要求

前处理槽液是否例行监控并记录保存完整

最新华为手机整机检验标准.资料

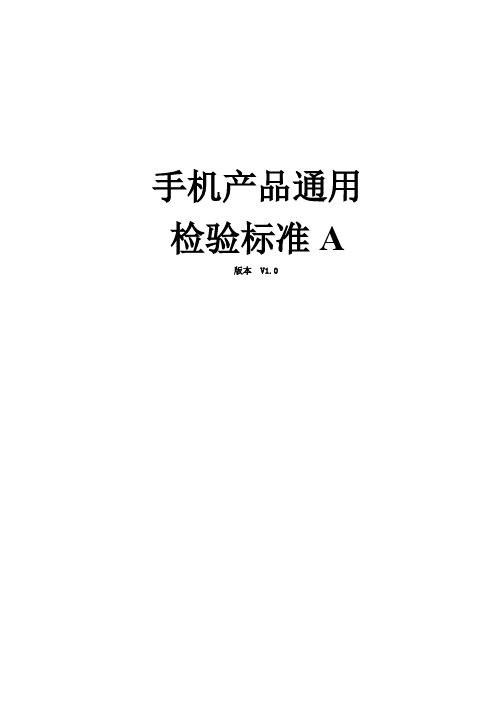

1 目的此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符合设计要求,确保产品品质。

2 适用范围适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验。

3 参考文件3.1 各款手机的ID图及相关文件;3.2 各款手机的MD产品装配图及类似相关文件。

3.3 GB/T2828.1-2003 逐批检查技术抽样程序及抽样表4 定义4.1 Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;4.2 Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷;4.3 Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷;4.4 Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;4.5 封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求销售部意见)、结构样板等。

5 抽样计划与接受标准及产品外观检查方式和条件:5.1 抽样计划:按照国标GB/T2828.1-2003 (或等同标准),正常抽检水平,一次抽样,II类;5.2 接受标准:AQL(Cri:0,Maj:0.65,Min:1.5)5.3 产品外观检查方式和条件:5.3.1 环境亮度:在距离检测部分50cm处用一个照明亮度值为800LUX以上的照明系通模拟日光。

5.3.2 检查方式和角度:目视,视线与被检查物表面角度在15-90度范围内旋转。

5.3.3 检查距离和时间: 检查被检物最多15秒内,人眼距离被检物约30cm。

5.3.4 外观检查需使用污点标准(菲林片)。

新产品导入Checklist(1)

CIT测试频段 作业指导书 工艺流程图 包装工艺要点 读写IMEI工具 IMEI号段提供 手机背贴格式及可打印性 彩盒标签格式及可打印性 外箱标签格式及可打印性 包装清单要求 出货栈板方式 打包袋方式 生产测试用 QC检测用 成品出货检验标准 来料是否通过IQC检验 物料检验承认书和样品 品质异常协议确认 出货检验方式 收料方式 帐务管理 物料盘点 出货方式

新产品导入技术状态跟踪表

NPI Checklist

客户 产品描述 序号 1 2 3 机型/项目 类别 项目团队 BOM 样机 跟踪项目 客户项目团队 易兴通团队 组装 包装 整机样机 软件下载 软件下载工具 测试设备和仪器 测试用数据下载线 测试用夹治具 作业指导书 工艺流程图 组装工艺要点 制程类别 组装夹治具 工程模式指令 单项测试指令 硬件平台: 投产时间: 技术状态 □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □有铅 □无铅 □ROHS □非ROHS □LCD焊接 □DOME粘贴 □LED灯折弯/焊接 出货时间: 技术说明

4

主板测试

5

组装

□Other_____

□易兴通自制

6

组装测试

MMI测试项目

□OK □NG □N/A □OK □NG □N/A 在线全测: □拍照 □触屏 □LCD背光 □振动 □MIC □受话器 □扬声器 □按键 □充电 □蓝牙 □闹钟 □传感器 □键盘灯 □T卡读取 □软件版本 □SIM卡切换 □FM收音机 □TV搜索 □LED手电筒 QC抽检: □MP3 □MP4 □摄像 □录音 □拨号 □通话音质 □蓝牙耳机 □短信 □铃声 □图片预览 两频:□GSM900/DCS1800 □GSM850/PCS1900 三频:□GSM900/DCS1800/PCS1900 □GSM850/DCS1800/PCS1900 □CDMA模块 □Other______ □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A 电池30pcs/产线、耳机6pcs/产线、充电器6pcs/产线、下载线4pcs/产线 电池4pcs、耳机2pcs、充电器2pcs □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A □OK □NG □N/A 单项不良低于: □3% □2% □1% □Other □易兴通QC检验 □客户QC在线抽检 □客户QC线外抽检 □易兴通领取套料 □供应商发货到易兴通 □客户提供套料 □易兴通整理电子表单 □导入客户系统软件终端管理 □入易兴通系统帐 □ Other □按订单批次盘点 □月盘点 □Other □易兴通送货 □客户自提 □客户委托物流公司提货

手机产品通用检验标准-V1.0

手机产品通用检验标准A版本 V1.01.目的为整机产品外观质量检查及功能检查提供判断合格与否的依据、产品接收的标准,界定产品致命缺陷﹑严重缺陷﹑轻微缺陷,保证手机整机及部件外观、结构、标识、包装及一般性能符合规格要求。

2.适用范围本检验指导书适用于企业所有制式手机欧标产品的进料检验、制程检验及最终出货检验,对有特殊工艺和单独要求的产品,请参照具体型号的《产品检验指导书》执行。

3. 职责DQA:负责产品的检验标准制定。

CQA:负责对客户定制化标准的制定。

FQA:负责执行整机的标准检验。

MQA:负责产品物料的标准制定。

4. 定义4.1 缺陷级别定义4.1.1致命缺陷:产品存在对使用者的人身及财产安全构成威胁的缺陷。

4.1.2 严重缺陷:功能缺陷影响正常使用;性能参数不符合设计规格和国家标准;错料;漏元件、配件及主要标识;多出无关标识及其它可能影响产品性能的非关联物品;包装存在可能影响产品形象的缺陷;结构及外观方面让顾客难以接受的严重缺陷;软件或者软件版本错误。

4.1.3 轻微缺陷:除致命、严重缺陷以外的其它不影响产品使用的缺陷。

4.1.4 可接受缺陷:可以接受的缺陷,出厂检查时供参考。

4.2 外观缺陷检查条件4.2.1 检查者基本条件:正常裸眼(或纠正视力)单眼视力不低于1.0(无色盲)。

4.2.2检查距离:浅色产品检查距离为200mm;深色产品检查距离为300mm。

4.2.3照明:日光灯1000±200 Lux 且距离被检产品为1±0.2m。

4.2.4时间:3~5秒/遍, (即检查某一部位,视线停留时间不超过3~5秒):其中产品视窗部位不少于5秒。

4.2.5检查角度:4.2.5.1 AA和A表面检查角度θ角为45°,且摆动15°进行检查。

(见视角定义图)4.2.5.2 检查角度桌面示意图:4.2.5.3 B、C和D级表面检查角度θ角为0°。

(见视角定义图)4.3表面的定义:4.3.1 AA面:只显示信息的区域(LCD可见区域)、LOGO周边5mm范围内。

终端产品制造失效分析标准ChecklistV2_0

制造标准名称版本工厂名称稽核人稽核时间总体分数完全符合部分符合完全不符合1手持万用表直流电压:0-200mV/2V/20V(小于±(0.3%+3) );交流电压:0-2V/20V(小于±(0.8%+4) ) ;直流电流0-20uA/2mA /200mA/2A(小于±(0.8%+8)); 交流电流 :0-2mA /200mA/2A (小于±(1.0%+15));电阻:0-200Ω/2kΩ/20kΩ/200kΩ/2MΩ/20MΩ 0.1Ω (小于±(0.8%+2) );电容:0-20nF/2uF/200uF(小于±(2.5%+20) )2数字万用表直流电压最小分辨率10uV;3程控电源建议配置:Output Ratings:Voltage: 0 to 15 V Current: 0 to 3 A,Peak Current for up to 7 ms: 5 A,Programming accuracy at 25°C ±5°C,Voltage: 0.05%+ 10 mV,+ Current: 0.05%+ 1.33 mA,DC Readback AccuracyVoltage: 0.03% + 5 mV,Current (+20 mA to + rated current): 0.2% + 0.5 mA,Current (-20 mA to – rated current): 0.2% + 1.1 mA,Current (-20 mA to + 20 mA range): 0.1% + 2.5µA;4LCR5示波器带宽:100Mhz;采样率:1GS/s;6频谱仪频率范围:100kHz~3GHz;频宽:在10kHZ~3GHz;测量范围:20dBm到-90dBm7金相显微镜放大倍数X50-X1000 8立体显微镜放大1-40倍9X-Ray推荐标准检测分辨率<1.0μm(设备辐射量低于2R/min)EMS工厂执行符合度备注位置信息华为制造标准关键项实施checklist关键项类别/工序序号设备及文档名称规格要求终端 产品制造失效分析标准V2.0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 文件 重要 机台的注塑重点参数是否和承认前的一致?有进行CTQ 管理吗?

5

3 记录

检查SIP 是否重点识别(来源和FMEA 评估是否到位)?SIP 的两大 5

关键 关键点:针对性和全面性;里面的有可靠性测试(如弯折、落球、

侵液测试)是否选作?互配合件是否标准正确和频率管理?

4 记录 关键 成型现场实物的管理,首中尾件的实物是否点检到位,互配件呢?

3 记录 重要 模具设计是基于3D?关键处的设计是否有基于产品的2D设计和尺寸 5

公差?有关键部分的预留或“出皮”管理记录?

4 记录 重要 是否模仁、镶件尺寸检验后才开始配模?尺寸是否满足Spec?相关 5

检验记录保留否?抽检关键零件的数据进行追踪?

5 记录 重要 试模操作流程合理否?现场试模作业指导书是否合理?有保留料头 5

和缺陷品管理并进行每次试模的对比分析?

6 记录 重要 试模问题点检讨的彻底性和可追踪性,是否闭环?(比如亮印第几 5

次改善?)

7 记录 重要 试模记录是否完全?

5

8 记录 重要 修\改模是否有流程执行?是否有相关记录?

5

9 记录 重要 模具验收流程是否有操作规范?模具在SV3 阶段验证的资料准备状 5

5

计在哪张表中,追踪改善人和记录呢?

10

射嘴温度有指定为CTQ工程,并使用管理图进行管理(实测值非设备

5

设备 关键 显示值)? 查看开发的重点参数记录的对应情况。是否有标准成型

条件表,产品是否按照标准成型条件生产

11

热流道温度&前、后模具的温度有指定为 CTQ重点参数管控并有使用

5

设备 关键 管理图进行管理吗(实测值非设备显示值)? 查看开发的重点参数

记录的对应情况。

12

人员

重要

注塑现场 操作员是否负责返工/后加工(削水口、去毛边、矫形) 事宜?现场是否有悬挂作业指导书?这些工序防呆吗?

5

13

记录

重要

该项目IPQC检验指导书、样品是否齐全,现场是否按照该指导书操 作并保留记录?

5

14

IPQC巡检作业指导书中:

1)是否与QC图要求一致?

1)尺寸检验是否包含CPK尺寸、华为要求特殊控制的关键尺寸及供

0

实际分

0.0

20

记录

重要

是否有适配所需单板、按键、镜片、电池等部件,并按照适配指导 书进行操作并保留记录?

总得分

10

5 5 10 5 10 5

95

根据项次的完成度,进行计分处理,没有关联的项次即为N/A,项目类作为统计分值。

成型工艺

文件编号/ 自评或客评 项目阶段 自评得分 客户得分

备注

4 4

4 4

0

2、模具&成型工艺

序号 纬度

重要 性

稽查项目 模具管理(FOT 阶段管理统计分数)

标准分

1 记录 关键 开模前是否有模具DFMA?按照ESI-checklist 表点检过?

10

2 记录 关键 是否在客户确认DFMA后才开始模具的制造?ESI 中的风险问题点统 10

计管理表,供应商内部团队分别有签字确认?

5

5 记录 重要 物流包规是否合理?能有效保护吗?

5

6 文件 重要 制程工艺防呆吗?使用的治具是否防呆和有效?

5

7 文件 重要 关于检人员(IPQC 或测量人员等)是否抽检其职能合格和关键岗

5

位管理?

8 文件 重要 限度品如何管理?后工序的限度品转化到本工序的缺陷限度品是否

5

在现场管理

9 文件 重要 本工序的不良记录和TOP3 的不良改善记录表的内容是否有?良率统

文件 关键 应商识别的关键尺寸? 2)外观检验是否根据项目特有标准进行制定(AT&T项目、NII项目

、委内瑞拉项目)?

3)可靠性测试标准,是否根据项目特有标准进行制定(AT&T项目、

NII项目、委内瑞拉项目)?

15

设备

关键

生产、检验所需检具/制具是否制作完成并进行有效性验证(需提供 检/制具清单及验收报告)?

16

品质

重要

检验不合格品是否保留,用于做不良品展示用,是否有不良品展示 区?

17

记录

关键

是否根据《终端结构件Cpk及SPC执行操作规范》执行CPK尺寸测量及 SPC计算,并保留相关记录?CPK >1.0 吗?

18 记录 重要 关键尺寸是否作为SPC 管理,按照华为的标准要求。

19 记录 关键 有进行良率管理报表&分析记录

况?

10 记录 关键 FAI 尺寸不合格的检讨报告?有分析原因和改善方案?

5

成型管理

1 文件 重要 针对该机种的外购件的承认书进行检查,完整性?承认书中COVER包

5

含的10 个基本项目进行检查:(2D图、FAI/CPK/测试报告、

FLOWCHART/SOP/D&PFMEA/POP/CP/MSDS/重点工序管理)