01 对多边形内孔加工的新方法一文的探讨(“机械制造”19要点

孔加工方法有哪些

孔加工方法有哪些孔加工是制造业中常见的加工工艺之一,它在各种机械零部件的制造中起着至关重要的作用。

孔加工的质量和效率直接影响着整个产品的性能和生产效率。

那么,孔加工方法有哪些呢?接下来我们将一一介绍。

首先,最常见的孔加工方法之一是钻削。

钻削是利用钻头在工件上旋转并向下推进的方式来形成孔洞的加工方法。

它可以分为手动钻削和机械钻削两种方式。

手动钻削一般用于小批量生产或修补加工,而机械钻削则适用于大批量生产,具有高效率和一致性的优点。

其次,还有铰削这种孔加工方法。

铰削是利用铰刀在工件上旋转并向下推进的方式来形成孔洞的加工方法。

它一般适用于孔的加工深度较大的情况,能够快速、高效地完成孔的加工。

除了钻削和铰削,还有镗削这种孔加工方法。

镗削是利用镗刀在工件上旋转并在径向移动的方式来形成孔洞的加工方法。

它适用于孔的精度要求较高的情况,能够获得较高的加工精度和表面质量。

此外,还有冲剪这种孔加工方法。

冲剪是利用冲头在工件上冲击的方式来形成孔洞的加工方法。

它适用于对工件表面要求较高的情况,能够快速、高效地完成孔的加工。

最后,还有激光加工这种孔加工方法。

激光加工是利用激光束对工件进行照射的方式来形成孔洞的加工方法。

它适用于对孔的形状和尺寸要求较为复杂的情况,能够实现非常精细的加工。

综上所述,孔加工方法有很多种,每种方法都有其适用的场合和优势。

在实际生产中,我们需要根据工件的具体要求和加工条件来选择合适的孔加工方法,以确保产品质量和生产效率。

希望本文所介绍的内容能够对大家有所帮助,谢谢阅读!。

孔的加工方法

孔的加工方法

孔的加工方法是指在工程制造中对孔进行加工的方法和工艺。

孔的加工方法对于工件的质量和性能有着重要的影响,因此在工程制造中具有很高的重要性。

下面将介绍几种常见的孔的加工方法。

首先,常见的孔的加工方法之一是钻孔。

钻孔是指利用钻头在工件上旋转并施加一定的压力,使工件表面产生孔洞的加工方法。

钻孔是一种常见的孔加工方法,适用于对工件进行精确加工和表面光洁度要求较高的情况。

其次,还有一种常见的孔的加工方法是铰孔。

铰孔是指利用铰刀在工件上旋转并施加一定的压力,使工件表面产生圆孔的加工方法。

铰孔适用于对工件进行孔的加工,并且要求孔的表面光洁度较高的情况。

另外,还有一种常见的孔的加工方法是镗孔。

镗孔是指利用镗刀在工件上旋转并施加一定的压力,使工件表面产生精密孔的加工方法。

镗孔适用于对工件进行精密孔的加工,并且要求孔的尺寸精度和表面光洁度要求较高的情况。

最后,还有一种常见的孔的加工方法是激光孔加工。

激光孔加工是指利用激光束对工件进行孔的加工方法。

激光孔加工具有加工速度快、精度高、适用于各种复杂形状的优点,适用于对工件进行高精度、高质量的孔加工。

综上所述,孔的加工方法有很多种,每种方法都有其适用的范围和特点。

在工程制造中,需要根据工件的具体要求和加工条件选择合适的孔的加工方法,以确保工件的质量和性能。

希望本文介绍的孔的加工方法对大家有所帮助。

打孔加工中的加工效率提升技术

打孔加工中的加工效率提升技术现代工业生产中,加工效率的高低直接关系着企业的生产成本和生产效率。

而在金属材料加工中,打孔加工是一项重要而常见的生产工序。

因此,如何提高打孔加工的加工效率,不仅是生产过程中的重要问题,也是企业生产成本控制的重要环节。

本文将从磨具的选择、刀具的优化、工艺参数的控制以及创新研发等多个方面探讨打孔加工中的加工效率提升技术。

一. 磨具的选择磨具是打孔加工中不可或缺的一个工具,它的选择不仅影响着加工精度和加工质量,同时也直接关系着加工效率的提升。

因此,选用优质的磨具,对于打孔加工的加工效率提升来说至关重要。

1. 优质磨具的选择在选用磨具时,应优先选择高品质、高强度的磨具,以确保其能够承受高强度的工作负荷,提高其使用寿命。

同时,应考虑磨具的尺寸、气孔大小和数量等因素,以与工件的大小和形状匹配,减少加工中的过剩材料。

2. 磨孔策略在磨具的使用过程中,应根据加工对象的特点选用不同的磨孔策略。

例如,对于表面硬度较高的工件,优先选用取心孔位,以减少工具断裂的可能。

而对于内部复杂几何形状的工件,需要选择具有强韧性和可曲性的磨具,以满足加工要求。

二. 刀具的优化刀具是打孔加工的重要工具之一,其表面的耐磨性和强度直接影响着加工效率和质量。

因此,优化刀具的使用效能,可以显著提高打孔加工的加工效率和质量。

1. 刀材的选择在选择刀材时,应优先考虑其耐磨性和强度,选择较硬的刀材,以提高刀具的使用寿命。

例如,喷丸硬化的钨钢、石墨碳化物涂覆的钨钢和刚石涂覆的钨钢等,都是较为常见的刀材。

2. 刀具的修整在使用刀具时,由于长时间的使用和磨损,刀具表面可能会产生微观毛刺和磨损,导致刀具的切削效果下降。

因此,需要对刀具进行修整,以保证刀具表面的平整度和刃口的尖锐度,提高切削效果。

三. 工艺参数的控制在打孔加工的过程中,处于不同加工阶段的工艺参数控制也对加工效率产生着重要影响。

1. 喷淋冷却液喷淋冷却液可以有效地减少加工过程中产生的热量,降低孔壁表面的摩擦系数,从而减轻切削力,提高切削质量和加工效率。

内孔的加工讲解

15

11

四、磨孔与孔的精密加工 1 磨孔工艺特点:属于孔的精加方法。精度可达IT7, Ra1.6~0.4 μm。 磨孔不仅能获得较高的尺寸精度和表面质量,而且 还可以提高孔的位置精度和孔的轴线的直线度。与外圆 磨削相比,工作条件较差:砂轮直径小,刚性差,排屑 和散热困难,生产率低。对于淬硬零件中的孔加工,磨 孔是主要的加工方法。 内孔为断续圆周表面(如有键槽或花键的孔)、阶 梯孔及盲孔时,常采用磨孔作为精加工。

研磨孔是一种光整加工方法。精度可达IT7~IT6, Ra0.4~0.025μm,形状精度也有相应的提高,但不能提 高位置精度。

16

珩磨头对孔施加一定压力,结构如图;切除极小的 加工余量。

17

②研磨孔是一种光整加工方法。精度可达IT7~IT6, Ra0.4~0.025μm,形状精度也有相应的提高,但不能提 高位置精度。需要在精镗、精铰或精磨之后进行。

18

固定式研磨棒多用于单件生产。带槽研磨棒便于存 贮研磨剂,用于粗研,光滑研磨棒,一般用于精研。如 图所示 。所有研具采用比工件软的材料制成,这些材料 为铸铁、铜、青铜、巴氏合金及硬木等。有时也可用钢 做研具。研磨时,部分磨粒悬浮于工件与研具之间,部 分磨粒则嵌入研具的表面层,工件与研具作相对运动, 磨料就在工件表面上切除很薄的一层金属 ( 主要是上工 序在工件表面上留下的凸峰 ) 。

12

磨孔时砂轮的尺寸受被加工孔径尺寸的限制,一般 砂轮直径为工件孔径的 0.5—0.9 倍,磨头轴的直径和 长度也取决于被加工孔的直径和深度。故磨削速度低, 磨头的刚度差,磨削质量和生产率均受到影响。

孔加工知识,很全面,机械人必读!

孔加工知识,很全面,机械人必读!与外圆表面加工相比,孔加工的条件要差得多,加工孔要比加工外圆困难。

这是因为:(1)孔加工所用刀具的尺寸受被加工孔尺寸的限制,刚性差,容易产生弯曲变形和振动;(2)用定尺寸刀具加工孔时,孔加工的尺寸往往直接取决于刀具的相应尺寸,刀具的制造误差和磨损将直接影响孔的加工精度;(3)加工孔时,切削区在工件内部,排屑及散热条件差,加工精度和表面质量都不易控制。

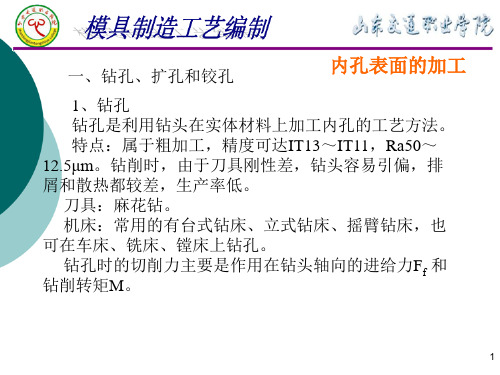

钻孔与扩孔1.钻孔钻孔是在实心材料上加工孔的第一道工序,钻孔直径一般小于80mm 。

钻孔加工有两种方式:一种是钻头旋转;另一种是工件旋转。

上述两种钻孔方式产生的误差是不相同的,在钻头旋转的钻孔方式中,由于切削刃不对称和钻头刚性不足而使钻头引偏时,被加工孔的中心线会发生偏斜或不直,但孔径基本不变;而在工件旋转的钻孔方式中则相反,钻头引偏会引起孔径变化,而孔中心线仍然是直的。

常用的钻孔刀具有:麻花钻、中心钻、深孔钻等,其中最常用的是麻花钻,其直径规格为。

由于构造上的限制,钻头的弯曲刚度和扭转刚度均较低,加之定心性不好,钻孔加工的精度较低,一般只能达到IT13~IT11;表面粗糙度也较大,Ra一般为50~12.5μm;但钻孔的金属切除率大,切削效率高。

钻孔主要用于加工质量要求不高的孔,例如螺栓孔、螺纹底孔、油孔等。

对于加工精度和表面质量要求较高的孔,则应在后续加工中通过扩孔、铰孔、镗孔或磨孔来达到。

2.扩孔扩孔是用扩孔钻对已经钻出、铸出或锻出的孔作进一步加工,以扩大孔径并提高孔的加工质量,扩孔加工既可以作为精加工孔前的预加工,也可以作为要求不高的孔的最终加工。

扩孔钻与麻花钻相似,但刀齿数较多,没有横刃。

与钻孔相比,扩孔具有下列特点:(1)扩孔钻齿数多(3~8个齿)、导向性好,切削比较稳定;(2)扩孔钻没有横刃,切削条件好;(3)加工余量较小,容屑槽可以做得浅些,钻芯可以做得粗些,刀体强度和刚性较好。

扩孔加工的精度一般为IT11~IT10级,表面粗糙度Ra为12.5~6.3。

孔加工技能及注意事项

孔加工技能及注意事项孔加工是一种常见的机械加工技术,用于在工件上加工孔。

孔加工广泛应用于各类制造行业,例如汽车制造、航空航天、电子设备等。

本文将详细介绍孔加工的技能及注意事项。

一、孔加工技能:1.选择合适的切削刀具:孔加工需要使用切削刀具来切削和加工工件上的孔。

选择合适的切削刀具对于加工质量和效率至关重要。

常见的切削刀具包括钻头、铰刀、镗刀等。

根据不同的孔加工需求选择合适的切削刀具。

2.控制切削参数:切削参数包括切削速度、进给速度和切削深度。

控制切削参数对于保证加工质量和刀具寿命十分重要。

切削速度过快会导致切削刀具过快磨损,切削质量下降;切削速度过慢则会降低加工效率。

进给速度过大会影响加工质量,过小则会导致加工效率低下。

切削深度需要根据工件材料和孔径大小进行合理控制。

3.保持刀具和工件的稳定性:在孔加工过程中,保持切削刀具和工件的稳定性是非常重要的。

切削刀具过大或切削刀具与工件接触过紧会导致振动增加,加工孔径失去精度。

因此,选择合适大小的切削刀具,并确保刀具和工件之间的接触适当,避免过度挤压。

4.检测孔加工质量:孔加工后,需要对加工质量进行检测。

常见的检测方法包括测量孔径、孔径的圆度、孔的平行度和垂直度等。

通过合适的测量工具和方法,及时发现加工质量问题,并进行调整和改进。

二、孔加工注意事项:1.选择合适的工件和刀具材料:不同的工件材料和切削刀具材料对孔加工有不同的要求。

例如,对于硬度较高的工件,需要选择更耐磨的切削刀具材料。

因此,在进行孔加工前,需要对工件和刀具材料进行评估,选择合适的组合。

2.确保工件固定牢固:在孔加工中,工件需要牢固地固定在加工台上,以保证加工的稳定性和精度。

不同的工件有不同的固定方法,可以使用夹具、螺纹、磁性吸盘等方法来固定工件。

确保工件固定良好可以防止加工过程中的移动和抖动。

3.清洁工作区域:保持工作区域的清洁是孔加工的一个重要注意事项。

清洁工作区域可以避免切屑等杂质对加工质量的影响,并且有助于操作的安全性。

打孔加工中的切削技术

打孔加工中的切削技术打孔加工是制造业中普遍存在的一种工艺,其主要作用是在工件上打开一些孔洞,以满足工件的使用要求。

一般来说,打孔加工可以采用多种方式进行,例如钻孔、铰孔、钻机等。

而在这些方式中,切削技术是其中最为重要的一个环节,它直接决定了孔洞质量和生产效率。

因此,本文将从切削技术的角度来探讨打孔加工的相关问题。

一、打孔加工的切削原理在打孔加工中,切削是一个必不可少的环节。

其主要原理是利用刃具的切削刃,以相对运动的方式进入工件边缘并进行力的作用,进而将工件边缘部分材料切割掉,从而开出孔洞。

而刀具的选择、加工参数的设置、工件的夹具等方面,都会直接影响切削效率和质量。

二、选材制刀对于打孔加工中的切削刀具来说,选择合适的材料是非常重要的。

一般来说,切削刀具的材料要具备高硬度、高抗磨损、高耐磨性和高强度等特点。

目前比较常用的材料包括高速钢、硬质合金、陶瓷和金刚石等。

三、刀具形状选择合适的切削刀具形状也是切削技术的重要环节之一。

在实际应用中,切削刀具常见的形状包括直柄、螺旋柄、四棱柄、六角柄等。

不同的形状适用于不同的加工方式和加工对象。

四、刀具刃角刀具刃角是指切削刀具的典型形状,包括刃高、主偏角、刀尖圆弧半径等。

对于不同的材料和孔洞要求,需要选择相应的刃角才能实现最优的切削效果。

五、切削速度与进给量切削速度和进给量是打孔加工中固定的切削参数,它们选择的好坏将直接影响到切削效率和孔洞质量。

一般来说,切削速度越高,进给量越大,切削率就越快,但刀具磨损和切削温度也会加大,同时对于不同的材料和切削方式,相应的切削参数也不尽相同。

六、刀具磨损刀具磨损是实际应用中需要考虑的一个重要问题。

通常来说,磨损分为边角磨损和刃面磨损两种形式,主要是由于摩擦热和材料疲劳等因素引起的。

当刀具磨损严重时,将直接影响到切削质量和切削效率,因此需要根据实际情况进行刀具更换或补磨的处理。

七、切削液切削液在打孔加工中也扮演着重要的角色。

一方面,它可以起到冷却、润滑和清洁的作用,减少切削温度和磨损,同时也可以便于及时清理产生的切屑和碎屑,保证孔壁的光滑度;另一方面,切削液的选择也需要考虑材料和环境方面的因素,避免对环境造成污染。

孔的加工方法

孔的加工方法

孔的加工方法是指在工业生产中对各种材料进行孔加工的方法。

孔加工是工业生产中非常重要的一项工艺,它涉及到许多领域,如机械制造、汽车制造、航空航天、电子制造等。

孔加工的质量和精度直接影响到产品的质量和性能,因此孔的加工方法也是工业生产中非常重要的一环。

孔的加工方法主要有以下几种:

1. 钻孔法:钻孔法是最常用的孔加工方法之一,它是通过钻头在工件上旋转,使其产生摩擦热,从而将工件上的材料削除,形成孔洞。

钻孔法适用于各种材料的孔加工,如金属、塑料、木材等。

2. 铰孔法:铰孔法是一种通过铰刀在工件上旋转,使其产生摩擦热,从而将工件上的材料削除,形成孔洞的加工方法。

铰孔法适用于各种材料的孔加工,如金属、塑料、木材等。

3. 镗孔法:镗孔法是一种通过镗刀在工件上旋转,使其产生摩擦热,从而将工件上的材料削除,形成孔洞的加工方法。

镗孔法适用于各种材料的孔加工,如金属、塑料、木材等。

4. 拉削法:拉削法是一种通过拉削刀在工件上拉动,使其产生摩擦热,从而将工件上的材料削除,形成孔洞的加工方法。

拉削法适用于各种材料的孔加工,如金属、塑料、木材等。

5. 激光加工法:激光加工法是一种通过激光束在工件上照射,使其产生高温,从而将工件上的材料蒸发或熔化,形成孔洞的加工方法。

激光加工法适用于各种材料的孔加工,如金属、塑料、陶瓷等。

以上是孔的加工方法的几种常见方式,每种方式都有其适用范围和特点。

在实际生产中,需要根据不同的工件材料、孔洞形状和加工要求选择合适的加工方法,以保证孔的加工质量和精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

、一、 , ( 孟 l . 、一 , ・・・・・・…… 阳。

否心三个比例系数的最大植作此较例取希否 , 、、 , 也部比较 (邓 (2 7 ( 1 三式 3 、、‘ 4 。

奋

拜非一常数和沙看关这意味着工件内孔筷差在一般情况下。

几・刀p

的大小是随着口的变化而变化的。

由 (2 5 及士希》瓜 , 。

二云》瓦・・

・・・・・・…… : 3汾 2 6 ( 式可以看出时登生。

如或。

‘ ? ‘ 大植是汽“一晋、这表明勿对工件外形如的影响远较刁或刁气为大合r k ” 二沉 : 如私欢。

, q 暇* 刁“矛 q , 、。

二 , . * ~ : 。

/ 1 (一土 - - 一 1 = 0 1 5 6 , 、 , : l

27 …又卜。

, 弘, ‘ 一下厂一一丁 = 6 46 . 一 6 , 少 (3 仅当气癸生变化时也郎

犷艺 , 当 q> 弥时 , , ・一 C叼 S ~ 兀 :屯 b 一l ~ 祷犷。

, 了: ・二, 、, q 。

~ q ・・…… ( 始矛吸> 瓜・・・・・・・・ , ・・・・・・… … (3 幼广 2 0

式得以 (2 8 式代入 ( 刁八二二一「故’ 这时山读对工件内孔外形 , 月p 的

影响校乙r 为大・・・・・丁川气。

… 旧 \ ” / 1 粉一1 一、, / , ( ‘ ’ 落。

一 , 必‘ . 。

二挂二・・・当叮< q 二耸时 . 瓦蕊 < 孔… … ,’ f 一式赢加尔。

: 。

一・・・・・…… … … (别刁, 、・廷时为小。

‘ J气对工件内孔外形刁

户的影响粉圆 8 也可以用来表示 (2 9 式的几何意义 B 。

曲 : 枝 A 和曲袋分

册代表当纽 > 、和、 : < 。

时工件内孔的形状四 , 结篇式 (加同样愈羲助了两个周题 (当仅是、变化时: ’ 工件内孔的误差值月p 与口、成正此 . 1 2 ・粽合前面所述可得到下列六点桔筛 : (1 用靠模杠杆机构加工多边形内孔这一新方住优点很多位得推广 _ _ , , 。

比例系数 (2 新方法的原理从 (3 及 (4 式可瀚蔽 ~ 魄一‘ 公州 c 分夕、 J / 、 1 . 石一1 、‘ 、朋 7 ・・・・・・・・・30 …… ( 、』办拼 ~ q 刁・・・・・・・・・・・・・…… ・( 忿毯一 / 灿婉井非一常数’ , 和心有关。

, 这意味着工件内孔羡 (3 为使靠模命名为、靠模‘4 , 2 林~ q 殷卦方便取・” ・・・・・・・・ 4 ・・・

・一 , , g 二1 时灼。

、差是随口登生变化澎, 一’ 由 ( 邓及 (3 0 式可看出・2 的曲技就是以。

呢为准按第二二直或孔‘ 的最笋撷是在如二“ 一一‘ 夕一士 ~ 产一~ 级火滋要时产生一 6 一 J 声章第 1 节 ( 2 所述的方法舜含出嗦~ q 最小川鼓大恤- 一呱由 (7 式或 (8 式确定, ’ ‘ 刁p ‘ , 一矛一 , 芬辰大刁护

基・’ ,f 夕、卜l “ ・・“ . “ ・“ ’ . ” ‘ ’ ‘ ’ “ , “q / 、一瑞 1 蝴石、习、一o 1 弱“ ( 1 3 、 , , 物大・’ 、 ,b ・ , ・・・・… … : ( 吕・为使机构紧凑建栽取 2 2 ; “ 2份‘ 2 6 (2 9 2石粽合此较一下仁器咬丈、、 30 ( 六式可以得到如下的两点桔萧 : . 峡小几一叹肢小二卜{ , ・・・・・・・…… , . , 一1‘ 。

’ 2石 (1 、公式咚均 ( (韵表明工件内孔改差、、、忿时、就可直接按 (1 2

式确定 t 的改差 : 如是和刀具开始位橙的碘差介杠杆 J 形有关参数气的改差刁、助以及抢制靠穆砂卜、、一心可莎丽 1 3 式根据 ( : 乙二 . ; , ・・・… … (挂 (5 刻度尺 6 的毅舒方法有三. ‘ 毅垒一但原理都是・成正

比 : 。

介‘ 30 ( 2 公式 ( 邓又表明介刁g 以及嚼 ( 个三参数对却的影响大小程度是不同的我、、、一十乳孔盆方・・・ , ・・・〕…… ( 。

下接第3 4 直43 ‘ 于卷六期・——

天不必用水冷却 , 就利用箱内实气作为冷却已足。

够。

管理人可

以灵活掌握使用‘ 1 玉 , 、存在缺点 , 幼出油口这个出油口翰雄到各林承内使用任3 进油他表—、已樱清淤和冷却的新油。

由 ( 1 使用这项刹

滑殷备时 , 不能立刻开瞥札 , 姻机进行工作必须先臀动油泵使俏滑油先行流 , 璃 , 一七端为稠节油量大小的滴入孔和开; 玲—也称窥察阴前后

都用玻。

通豹半小时后才能开罄轧翱机 ; 因此要事先做 , , 准备工作在例假后的第一班更厦重要 , , 。

四、。

优点 , (2 润滑油的供抬不能随时中断故障因此必须要用好的油泵 , 。

, 不能登生 (1 采用最筒翠的土洋粘合方法解决关继周题本歌备首先由我厂老年技师丁阿福剧制使用后耀技术粗改进只要一个略知机械的普通工 , ( 3 回油必须通锡 , , 但如仅靠回油管的少量 , 。

倾抖是不够的故油箱必须放得愈低愈好最好把它和水箱都放在地平面以下 , , , 如果光放在地面 , 人就可以管理 , , 不必将每一个勒承进行加袖和清 , 。

低陷处刻又恐地下有水或潮湿油箱有一半漪在水内 , 理工作管理方便操作安全就不顶好 , 因此就必须做一个水泥坑来放( 2 只要朝承或齿翰箱本身不漏油 , J 汕的 l H 置。

报失拯微 , 。

除在清理知林锢时速同垃圾带出一些。

, 裤油外平时没有损耗 (3 , 六较 , 、尾。

籍 , 铜料稠握一月或二月清理一次 , , 。

可在例 , 这项毅备虽有上述的缺点但是与优点相比是优点多于缺点的 , 假日进行不会韧向生产而且清理也很方便取管理既方便效果也好 , , 。

, , 出用火油浸洗一次便可撇擅使用。

对于小型溯厂来税很是合适尤其对于每天开三 , 4 每半年换一次粘度适当的润滑油咬以适。

班而平时又没有榆修时简的工厂更恩需要 , 应寒暑季节变化换下的油半年后仍可撇糟使用‘5 , , 这样尺寸的消滑油系就如果用在娘握为 5 0 公厘以下轧姻机的傅动殷备上已足够有余 , _ 残袖余热全部由回油管带人油箱因此 , 。

赖承内没有存油和存热利条件。

保靓了轴承不赞热的有本文如有不当之处萧浪者提出指正 , 。

上接第拐真形内孔新方法的运用、对 ( 0 式肘箫的拮果表明 2 , 静算法精确度高 , 但手擅繁 ; 圆解法手精筒。

32 ( 33 ( 于( 料三式、、革但精确度校差三对数坐标法擒圆最方便来。

》* 协。

, * 。

》* 磷・・・・・・32 …… ( 2 伪改差产生原因撤底的揭露出公式 ( 6 、 ( 把 , 当 q > q 临界二伐 4 6 时 . 根据公式一 , 介‘ 夕无 / r ・・・・・・・・・。

・・・・・・33 ……戈 , 犷 ~ 刁, 十刁q J户 : 二刻一 , 一、‘\ c o s 二夕 1 二乙一1 、‘ 、八\ / ・・・… … 20 { 当q< 了、: 一 6 46 归寸・’ , 奋左< 矛 , : ・・・・・・・・・

‘ ・・・ , ・34 …… ( 可以很徉尽地分析的影响 , r q 、、三个因素对加工

精度根据这三个式子 , 我例知道在加工过程中应首先 r 这样翰使我们能够其正掌握了加工多边注意 g 的羡差 , 其次才是与纽的羡差。

——34 ‘ ・机械制造・。