PLC异警说明书

PLC异警说明书

解除方法:将计数器C12设成3

1025. TOOL NOT UNCLAMP(刀没有松开)

A3.1

解除方法:检查主轴松刀限位开关是否损坏.

1026. ARM 270 ERROR(刀臂270度错误)---选用功能

A3.2

解除方法:刀臂270度位置时所感应到的感应开关是否损坏.

1027. TOOL POT NOT UP(刀套没有向上)---选用功能

K2.1,K2.6都设成1

解决方法:前者,执行M107,后者把K2.1,K2.6都设成0

2015.2015.K7.0=1,NO MG

报警原因:如果机床没有刀库K7.0设成1,如果有设成了1,执行

M6会报警

解决方法:有刀库,把K7.0设成0即可。

1047. SPINDLE STOP IN CUTTING COMMAND

A1.3 X7.3

解除方法:检查刀库马达是否过热使热过载跳脱.

1012. COOLANT MOTOR OL(切屑液马达过载)

A1.4 X7.2

解除方法:检查切屑液马达是否过热使热过载跳脱.

1013. CHIP CONVEYOR OL(除屑机马达过载)

A1.5 X7.4

解除方法:检查除屑机马达是否过热使热过载跳脱.

1000. EMG STOP OR OVERTRAVE(紧急停止)

A0.0

解除方法:检查紧急停止信号X8.4有没有.

1001. AXIS NOT HOME(轴没有回原点)

A0.1 K4.2

解除方法:为增量式;将轴回原点可解决.

1002. MC OL(机床报警)

A0.2

解除方法:此报警为系统异常,请参照FANUC异警之状况对应解决.

EX2N PLC 使用手册

时

161 TZCP 时钟数据区间比较

钟

162 TADD 时钟数据加法

运 算

163 TSUB 时钟数据减法

166 TRD 时钟数据读出

256 点 D8000 至 D8255 16 点 V0-V7 Z0-Z7 128 点 P0-P127

8 点 N0-N7 16 位:-32768 至+32768 32 位:-2147483648 至+2147483647 16 位:0000 至 FFFF 32 位:00000000 至 FFFFFFFF

注1

SET 置位

动作保持

Y,M,S

注2

RST 复位

清除动作保持,寄存器清零 Y,M,S,T,C,D,V,Z

MC 主控

公共串联点的连接线圈指令 Y,M(特殊 M 除外)

3

MCR 主控复位

公共串联点的消除指令

2

MPS 压栈

运算存储

1

MRD 读栈

存储读出

1

MPP 出栈

转

500 点 200 点 46 点 4点 6点 100 点 100 点

S500 至 S999 T0 至 T199

T200 至 T245 T246 至 T249 T250 至 T255

C0 至 C99 C100 至 C199

35 点 21 点

C200 至 C234 C235 至 C255

200 点 D0 至 D199 (乘法除法结果存于双字节寄存器中) 312 点 D500-D512 (乘法除法结果存于双字节寄存器中)

★

81 PRUN 8 进制位传送

225 LD﹥ (Sl)﹥(S2)

★

外

82 ASCI HEX 转 ASCⅡ

异常报警一览表

·空气压力降低。

·确认气阀有否打开。

·请将气压设定为 0.4MPa。

·检查空气配管,如有破损应予以更换。

WGR 接地

·切割线接触到机器。

·请确认切割线有否脱离导向辊,如果脱离请

将切割线放回被指定的槽内。

·请确认切割线的一侧有否与线轴下部相接

触。

·请确认工件的破损材料是否与料浆供应喷嘴

相接触,如有破损材料时,请清除。

WSR (取舍)

·清洗泵超负荷

·请确认清洗泵。 ·请确认清洗油。

系统错误项目异常

TMP

·操作盘里的温度异常

·请确认操作盘扇。

WDT

·W.D.T 异常

·请予以更换 中央处理装置板。

ACV

·交流 100 伏或交流 110 伏 ·请确认控制电源(交流 100 伏或交流 110 伏) 异常

+5V

·+5 伏 异常

动之中,或未能联动。

·请确认伺服放大器的报警显示。 ·请参照伺服放大器使用说明书确认异常

内容。

THE 温调器通信异常 ·与温度调节器的通信发生 ·请确认温度调节器和接触面板的通信电缆

异常。

连接是否正常。

·请确认温度调节器是否有报警显示,如有请

参照温度调节器的使用说明书。确认异常

内容。

UPS 不断电的电源运行 ·UPS 发出运转信号。

参照起动条件 DOR

5 主轴马达伺服异常(SV-1) 参照起动条件 MOT

6 主轴马达伺服异常(SV-2) 参照起动条件 MOT

7 主轴马达伺服异常(SV-3) 参照起动条件 MOT

主轴马达伺服异常(SV-4) 参照起动条件 MOT 8

·参照起动条件 OTH ·参照起动条件 AIR ·参照起动条件 WGR ·参照起动条件 DOR ·参照起动条件 MOT ·请确认画面上所显示的异常`

华中数控世纪星PLC编程说明书

华中数控PLC编程说明书武汉华中数控股份有限公司二零零一年七月前言华中数控内置式PLC已集成在数控装置内,具有48路输入/输出点。

华中数控PLC采用C语言编程,具有灵活、高效、使用方便等特点。

本说明详细介绍了内置式PLC的基本原理、寄存器操作接口、PLC程序的编写与安装等内容,并给出了大量C语言程序示例代码。

关于PLC硬件接线请参阅《华中数控世纪星硬件联接说明书》阅读本文之前,必须具有C语言编程的基本知识。

目录前言 (2)目录 (3)第一章华中数控内置式PLC基本原理 (7)1.1华中数控内置式PLC的结构及相关寄存器的访问 (7)1.2华中数控内置式PLC的软件结构及其运行原理 (8)第二章华中数控内置式PLC的编程与安装 (9)2.1华中数控PLC程序的编写及其编译 (9)2.2华中数控PLC程序的安装 (12)第三章华中数控PLC寄存器定义与接口函数说明 (12)3.1访问PLC寄存器的系统变量 (13)3.2寄存器F系统约定 (14)3.3.1 轴状态字 (14)3.3.2 轴移动的指令位置,单位:内部脉冲当量 (14)3.3.3 轴当前的实际位置,单位:内部脉冲当量 (15)3.3.4 轴当前移动速度(单位:脉冲当量/插补周期) (15)3.3.5 轴的负载电流(只对本公司生产的华中11型伺服有效) (15)3.3.6 轴的最大速度(可在参数中设置) (15)3.3.7 通道用户自定义输出字(32位) (16)3.3.8 通道状态 (16)3.3.9 通道MSTB指令状态 (17)3.3.10 通道当前的M代码 (17)3.3.11 通道当前的T代码 (17)3.3.12 通道当前的B代码 (17)3.3.13 通道当前的S代码 (17)3.3.14 通道变量,通道内部参数 (17)3.3.15 系统状态字 (17)3.3.16 系统插补周期,单位:毫秒 (18)3.3.17 系统移动轴内部脉冲当量 (18)3.3.18 系统旋转轴内部脉冲当量 (18)3.3.19 系统变量组1(系统保留) (18)3.4G寄存器系统约定 (18)3.4.1 轴控制字 (18)3.4.2 设置轴移动增量值,单位:内部脉冲当量 (19)3.4.3 设置轴增量移动速度,单位:内部脉冲当量/插补周期 (19)3.4.4 轴点动速度,单位:内部脉冲当量/插补周期 (19)3.4.5 设置轴补偿值 (19)3.4.6 通道用户自定义输入 (19)3.4.7 通道控制字 (19)3.4.8 通道MST应答 (20)3.4.9 通道进给速度修调分子(分母为100) (20)3.4.10 通道快移速度修调分子(分母为100) (20)3.4.11 通道正在使用的刀具号 (20)3.4.12 通道主轴转速 (21)3.4.13 通道跳选段控制及其实现说明 (21)3.4.14 通道MST指令模态值 (22)3.4.14.1 通道当前的M代码模态值 (22)3.4.14.2 通道当前的S代码模态值 (22)3.4.14.3 通道当前的T代码模态值 (22)3.4.14.4 通道当前的B代码模态值 (22)3.4.14.5 通道是否正在执行MST指令 (22)3.4.14.6 PLC正在执行MST指令,不允许系统停止运行 (22)3.4.14.7 通道程序停止M00/程序选择停止M01 (23)3.4.15 系统控制字 (23)3.4.16 系统外部报警 (24)3.17 系统变量组2(系统保留) (24)3.5寄存器B系统约定 (24)3.5.1 刀座数 (24)3.5.2 某一刀座中的刀号(刀库表) (24)3.6可被PLC程序调用的系统函数 (24)3.6.1 设置轴回零 (24)3.6.2 设置轴点动速度 (25)3.6.3 设置轴步进指定距离 (25)3.6.4 设置轴移动距离及速率 (26)3.6.5 设置轴移动的目的地及速率 (26)3.6.6 设置指定轴停止运动 (26)3.6.7 取指定轴当前位置 (27)3.6.8 指定轴当是否停止 (27)3.6.9 设置轴手摇移动 (27)3.6.10 取手摇状态对应的位移量 (27)3.6.11 设置MST指令的响应函数 (28)第四章编写PLC程序的常用技巧与示例 (28)4.1常用运算操作符 (28)4.1.1 置1操作符|= 和置0操作符&= ~ (28)4.1.2 左移操作符〈〈和位右移操作符〉〉 (29)4.2软件滤波上升沿信号及下降沿信号的捕捉 (30)4.3顺序动作处理与典型换刀动作的实现 (31)第五章PLC运动控制的实现 (40)5.1机床轴回零控制 (40)5.2机床轴点动 (43)5.3机床轴步进 (45)5.4机床轴直线运动 (48)5.4.1 设置轴移动距离及速率 (48)5.4.2 设置轴移动的目的地及速率 (48)5.5停止机床轴运动 (48)5.5机床轴运动状态获取 (48)5.5.1 取指定轴当前位置 (48)5.5.2 判断指定轴是否停止 (48)第六章辅助指令M、S、T、B的控制 (49)6.1辅助指令响应函数及其初始化 (49)6.2访问辅助指令模态值 (50)6.2.1 通道当前的M代码 (50)6.2.2 通道当前的T代码 (50)6.2.3 通道当前的B代码 (50)6.2.4 通道当前的S代码 (50)6.3在PLC程序中控制系统辅助指令模态值与系统应答 (50)6.3.1 通道当前的M代码模态值 (50)6.3.2 通道当前的S代码模态值 (51)6.3.3 通道当前的T代码模态值 (51)6.3.4 通道当前的B代码模态值 (51)6.4辅助指令控制示例 (52)第七章机床手动控制的实现 (53)第八章主轴控制 (58)第九章刀库控制 (61)第十章断电保护区的使用 (62)第十一章三坐标数控铣PLC编写实例 (63)11.1机床简介 (63)11.2控制面板图 (64)11.3系统PLC电气原理图 (65)11.4系统PLC源程序详解 (69)第一章华中数控内置式PLC基本原理本章介绍了内置式PLC的逻辑结构及其系统运行流程。

PLC实验指导书

第一章 可编程控制器的概述可编程序控制器,英文称Programmable Logical Controller ,简称PLC 。

它是一个以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它采用可编程序的存储器,用以在其内部存储执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数字式或模拟式的输入、输出接口,控制各种类型的机械或生产过程。

PLC 是微机技术与传统的继电接触控制技术相结合的产物,它克服了继电接触控制系统中的机械触点的复杂接线、可靠性低、功耗高、通用性和灵活性差的缺点,充分利用了微处理器的优点,又照顾到现场电气操作维修人员的技能与习惯,特别是PLC 的程序编制,不需要专门的计算机编程语言知识,而是采用了一套以继电器梯形图为基础的简单指令形式,使用户程序编制形象、直观、方便易学;调试与查错也都很方便。

用户在购到所需的PLC 后,只需按说明书的提示,做少量的接线和简易的用户程序的编制工作,就可灵活方便地将PLC 应用于生产实践。

一、可编程控制器的基本结构可编程控制器主要由CPU 模块、输入模块、输出模块和编程器组成(如下图所示)。

1、CPU 模块CPU 模块又叫中央处理单元或控制器,它主要由微处理器(CPU )和存储器组成。

它用以运行用户程序、监控输入/输出接口状态、作出逻辑判断和进行数据处理,即读取输入变量、完成用户指令规定的各种操作,将结果送到输出端,并响应外部设备(如编程器、电脑、打印机等)的请求以及进行各种内部判断等。

PLC 的内部存储器有两类,一类是系统程序存储器,主要存放系统管理和监控程序及对用户程序作编译处理的程序,系统程序已由厂家固定,用户不能更改;另一类是用户程序及数据存储器,主要存放用户编制的应用程序及各种暂存数据和中间结果。

输入模块CPU 模块输出模块可编程序控制器编程装置接触器电磁阀指示灯电源电源限位开关选择开关按钮I/O模块是系统的眼、耳、手、脚,是联系外部现场和CPU模块的桥梁。

plc(可编程控制技术)实训指导书(含使用说明书)

目录第一章概述 (2)一、PLC的分类及特点 (2)二、PLC的结构与工作原理 (4)三、CPM2A PLC的硬件组成及指令系统 (5)四、PLC控制系统的设计与故障诊断 (7)五、PLC的应用及展望 (7)第二章实训项目 (9)实训一 PLC认知实训 (9)实训二电动机点动控制 (12)实训三电动机自锁控制 (14)实训四电动机正反转控制 (16)实训五电动机星三角启动控制 (18)实训六装配流水线控制 (21)实训七加工中心控制 (24)实训八步进电机控制 (27)实训九三层电梯控制 (29)实训十自动冲压系统 (32)实训十一自动售货机控制 (34)实训十二音乐喷泉控制系统 (37)实训十三温度PID控制 (39)PLC、变频器综合应用技能实训 (41)实训十四变频器功能参数设置与操作 (41)实训十五变频器控制电机正反转 (44)实训十六变频器无级调速 (46)实训十七基于PLC的变频器外部端子的电机正反转控制 (48)实训十八基于PLC数字量方式多段速控制 (50)附录一 CX-Programmer软件的使用 (52)附录二 PLC仿真实训软件使用帮助 (55)附录三 CPM2A系列主机指令集 (57)附录四 THPF-A型工业自动化创新实训平台使用说明书 (61)第一章概述一、PLC的分类及特点可编程控制器简称PLC(Programmable Logic Controller),在1987年国际电工委员会(International Electrical Committee)颁布的PLC标准草案中对PLC做了如下定义:PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。

【精品】PLC技术规格书

PLC技术规格书PLC TECHNICAL SPECIFICATION文件编号DOCUMENT NUMBER:01-50-0101-46-0011概述 (4)1.1装置简况 (4)1.5标准规范 (6)PLC规模数据61.6输入/输出信号类型 (6)1.7输入/输出信号规模 (7)1.8PLC系统配置图(建议) (8)系统功能要求81.9控制功能 (8)1.10画面功能 (9)1.11报表功能 (11)1.12历史数据存储功能 (11)系统配置要求111.13配置原则 (11)1.14操作站 (12)1.15控制和数据处理系统 (13)1.16通讯系统 (14)系统技术规格151.17冗余要求 (15)1.18平均无故障时间及平均故障修复时间 (16)1.19PLC的自诊断及容错 (16)1.20过程硬件接口要求(I/O) (16)1.21工作环境要求 (17)1.22电源系统 (17)1.23接地要求 (17)1.24控制室接地端子柜 (17)2技术资料交付 (17)3项目实施 (19)3.1项目进度 (19)3.2项目管理 (19)3.3设计协调 (19)3.4用户培训 (19)3.5现场服务 (20)4检查和验收 (20)4.1工厂验收 (20)4.2现场验收 (21)4.3其他检查 (21)5备品备件 (21)10质量保证与维修支持 (22)1概述1.1装置简况本套可编程逻辑控制器系统(PLC)用于凯米拉天成兖州AKD脱甲苯改造项目的生产过程控制、显示和I/O传输功能。

该装置安装一套年处理量8000吨的预处理装置将现有生产线生产的AKD 中甲苯含量从2000-15000ppm减低至1000ppm以下;并进入刮膜蒸发器系统继续处理至10ppm以下。

本工艺装置的危险区域分类为CLASS II,GROUP B,DIVITION 2。

本套PLC系统置于配备空调系统的操作室和机柜室内(非防爆区),其运行环境条件为:温度:夏天24—28℃,冬天16—20℃。

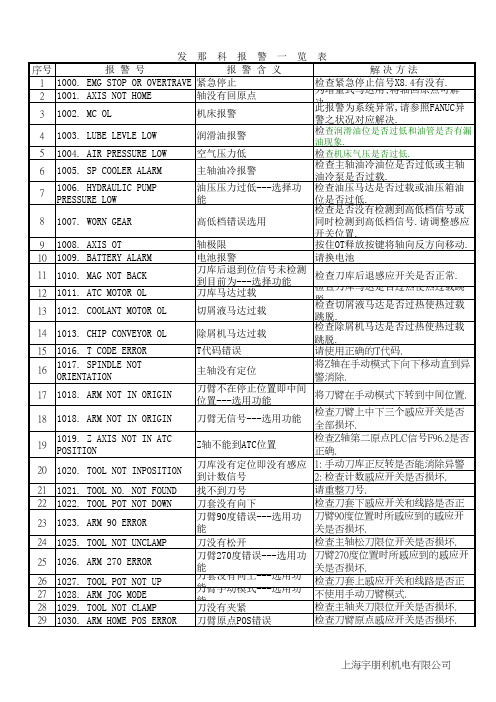

发那科PLC异警说明书

检查主轴油冷油位是否过低或主轴 油冷泵是否过载. 检查油压马达是否过载或油压箱油 位是否过低. 检查是否没有检测到高低档信号或 同时检测到高低档信号.请调整感应 开关位置. 按住OT释放按键将轴向反方向移 动. 请换电池

上海宇朋利机电有限公司

30 1031.பைடு நூலகம்ATC LS ERROR

ATC限位错误

那

科 报 警 一 报 警 含 义 紧急停止 轴没有回原点 机床报警 润滑油报警 空气压力低 主轴油冷报警

览

表 解决方法 检查紧急停止信号X8.4有没有. 为增量式马达用;将轴回原点可解 决. 此报警为系统异常,请参照FANUC异 警之状况对应解决. 检查润滑油位是否过低和油管是否有

漏油现象. 检查机床气压是否过低.

上海宇朋利机电有限公司

油压压力过低---选择功 能 高低档错误选用

9 1008. AXIS OT 10 1009. BATTERY ALARM 11 1010. MAG NOT BACK 12 1011. ATC MOTOR OL 13 1012. COOLANT MOTOR OL 14 1013. CHIP CONVEYOR OL 15 1016. T CODE ERROR 1017. SPINDLE NOT 16 ORIENTATION 17 1018. ARM NOT IN ORIGIN 18 1018. ARM NOT IN ORIGIN 19 1019. Z AXIS NOT IN ATC POSITION

20 1020. TOOL NOT INPOSITION 21 1021. TOOL NO. NOT FOUND 22 1022. TOOL POT NOT DOWN 23 1023. ARM 90 ERROR 24 1025. TOOL NOT UNCLAMP 25 1026. ARM 270 ERROR 26 27 28 29 1027. 1028. 1029. 1030. TOOL POT NOT UP ARM JOG MODE TOOL NOT CLAMP ARM HOME POS ERROR

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1000. EMG STOP OR OVERTRAVE(紧急停止)

解除方法:检查紧急停止信号X8.4有没有.

1001. AXIS NOT HOME(轴没有回原点)

解除方法:为增量式马达用;将轴回原点可解决.

1002. MC OL(机床报警)

解除方法:此报警为系统异常,请参照FANUC异警之状况对应解决.

1003. LUBE LEVLE LOW(润滑油报警)

解除方法:检查润滑油位是否过低和油管是否有漏油现象.

1004. AIR PRESSURE LOW(空气压力低)

解除方法:检查机床气压是否过低.

1005. SP COOLER ALARM(主轴油冷报警)

解除犯法:检查主轴油冷油位是否过低或主轴油冷泵是否过载.

1006. HYDRAULIC PUMP PRESSURE LOW(油压压力过低)---选择功能

解除方法:检查油压马达是否过载或油压箱油位是否过低.

1007. WORN GEAR(高低档错误)选用

解除方法:检查是否没有检测到高低档信号或同时检测到高低档信号.请调整感应开关位置. 1008. AXIS OT(轴极限)

解除犯法:按住OT释放按键将轴向反方向移动.

1009. BATTERY ALARM

解除方法:系统电池低,更换后正常

1010. MAG NOT BACK(刀库后退到位信号未检测到目前为)---选择功能

解除方法:检查刀库后退感应开关是否正常.

1011. ATC MOTOR OL(刀库马达过载)

解除方法:检查刀库马达是否过热使热过载跳脱.

1012. COOLANT MOTOR OL(切屑液马达过载)

解除方法:检查切屑液马达是否过热使热过载跳脱.

1013. CHIP CONVEYOR OL(除屑机马达过载)

解除方法:检查除屑机马达是否过热使热过载跳脱.

1014.MAG MOTOR OL(刀库刀盘马达过载)

解除方法:检查刀盘确认后,手动复位热过载.

1015.M100?

解除方法:调试中使用.完毕后复位消失

1016. T CODE ERROR(T代码错误)

解除方法:请使用正确的T代码.

1017. SPINDLE NOT ORIENTATION(主轴没有定位)

解除方法:将Z轴在手动模式下向下移动直到异警消除.

1018. ARM NOT IN ORIGIN(刀臂无信号)---选用功能

解除方法:检查刀臂上中下三个感应开关是否全部损坏.V

如果是换刀中出现,0i-MD调整T158,如果是0i-Mate-Mdm则调整T74

1019. Z AXIS NOT IN ATC POSITION(Z轴不能到ATC位置)

解除方法:检查Z轴第二原点PLC信号F96.2是否正确.

1020. TOOL NOT INPOSITION(刀库没有定位即没有感应到计数信号)

解除方法:1: 手动刀库正反转是否能消除异警

2: 检查计数感应开关是否损坏.

1021. TOOL NO. NOT FOUND(找不到刀号)

解除方法:请重整刀号.

1022. TOOL POT NOT DOWN(刀套没有向下)

解除方法:检查刀套下感应开关和线路是否正常.

1023. ARM 90 ERROR(刀臂90度错误)---选用功能

解除方法:刀臂90度位置时所感应到的感应开关是否损坏.

1024.C12=3??

解除方法:将计数器C12设成3

1025. TOOL NOT UNCLAMP(刀没有松开)

解除方法:检查主轴松刀限位开关是否损坏.

1026. ARM 270 ERROR(刀臂270度错误)---选用功能

解除方法:刀臂270度位置时所感应到的感应开关是否损坏.

1027. TOOL POT NOT UP(刀套没有向上)---选用功能

解除方法:检查刀套上感应开关和线路是否正常.

1028. ARM JOG MODE(刀臂手动模式)---选用功能

解除方法:不使用手动刀臂模式.

1029. TOOL NOT CLAMP(刀没有夹紧)

解除方法:检查主轴夹刀限位开关是否损坏.

1030. ARM HOME POS ERROR(刀臂原点POS错误)

解除方法:检查刀臂原点感应开关是否损坏.

1031. ATC LS ERROR(ATC限位错误)

解除方法:1: 检查主轴松刀\主轴夹刀限位是否同时检测到信号,调整主轴松刀\夹刀限位位置. 2: 检查刀套上\刀套下限位是否同时检测到信号,调整刀杯上\刀杯下限位位置. 1032. T CODE = SP(T代码=主轴刀)

解除方法:当T代码不等于主轴时请进行刀库重整.

1033. HYDR.MOTOR OVERLOAD(液压电机过载)

1034. BALANCE ERROR(Z轴配重不平衡)

1036. SP.NOT CLAMP(主轴没有夹刀信号报警)

解除方法:手动则调整定时器T76时间

1038. COUNT A NO ONE SINGL(计数信号丢失)0I-MD

1041. COUNT A NO ONE SINGL(计数信号丢失)0I-MATE

解除方法:检查计数开关,重新刀库初始化

1039. COUNT B NO ONE SINGL(定位信号丢失)0I-MD

1042. COUNT B NO ONE SINGL(定位信号丢失)0I-MATE

解除方法:检查定位开关,重新刀库初始化

1040. BACKWATER MOTER OL (后冲水电机过载)

2000. DOOR NOT CLOSE(门没有关紧)---选用功能

解除方法:请关紧安全门.

2001. 4 AXIS CLAMP(第四轴没有夹紧)

解除方法:请将第四轴夹紧或检查第四轴夹紧感应开关.

2002. AIR PRESS LOW(空气压力底)

解除方法:检查空气压力

2003.LUBE LEVEL(润滑油液位报警)

解除方法:检查润滑油油位

2004.LUBE PRESS LOW(润滑油压力报警)

解除方法:检查润滑油油路是否漏油

2017.MANUAL MPG STATE FOR ARM RUNNING

解除方法:手动刀库调整状态,调试用或者解决刀库故障

2005. MG INITIALIZED FIN & CLOSE OP SW

解除方法:刀库初始化完成,关闭操作面板开关

2006. MG INITIALIZED N0 FIN & PLSEASE RE. OPERATE

解除方法:刀库初始化未完成,请重新操作

2007. MAN MG OP & M CODE USE

解除方法:手动操作,或者M代码有效(刀库方面)

2008. K PAR SETUP ERROR

解除方法::K参数设置错误,查看K11.1,K11.2,K11.3,同一时间只能有一个打开

A0.0

A0.1K4.2 A0.2

A0.3

A0.4K2.7 A0.5K4.6 A0.6

A0.7

A1.0

A1.1

A1.2

A1.3X7.3 A1.4X7.2 A1.5X7.4 A1.6

A1.7

A2.0K0.6 A2.1

A2.2

A2.3K2.3 A2.4K0.4 A2.5

A2.6

A2.7

A3.0

A3.1

A3.2

A3.3T19

A3.4K2.6

A3.5

A3.6

A3.7

A4.0K2.4

A4.1

A4.2

A4.4

A5.6

A6.1

A5.7

A6.2

A5.0

A5.1K3.3

A5.2K2.7

A5.3K4.5

A5.4K5.7

A6.6

A5.5斗笠式

A5.6斗笠式A5.7斗笠式A6.0斗笠式。