紧密赛络纺纱技术在棉纺中的应用探讨

紧密赛络纺棉纱的结构及性能研究

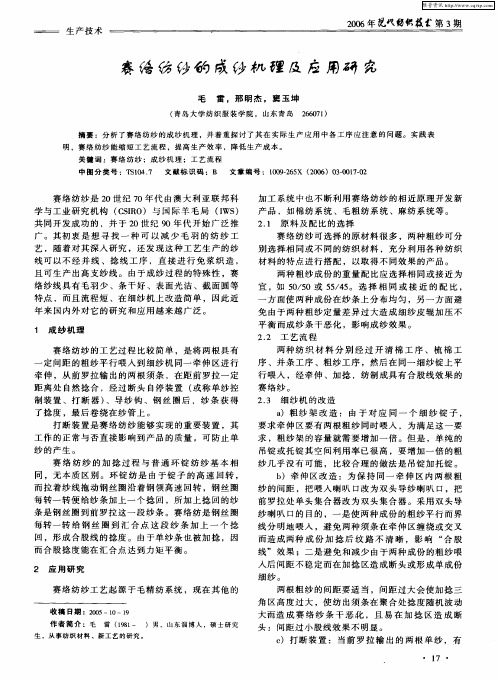

的紧密纱与传统环锭单纱 ( 其它纺纱条件相同) 测试 比较 成纱质量。具体纺纱工艺参数如表 1 所示。

表 1 纺纱工 艺参数

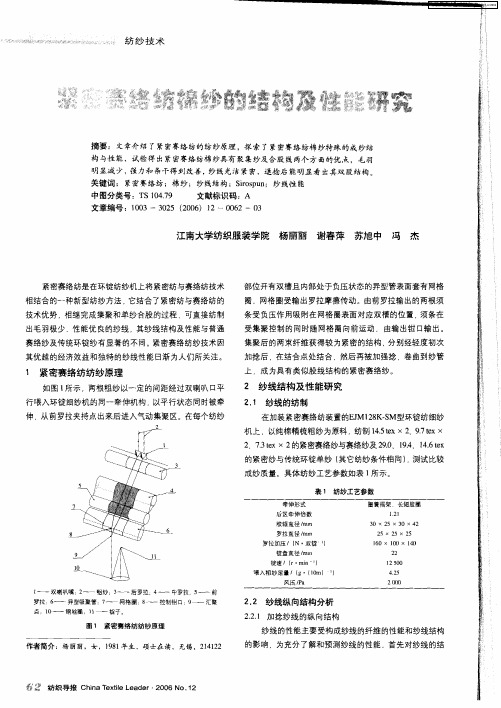

l 一一 双喇叭嘴 : 一一 粗纱 3 一 后罗拉 4 2 一 —— 中罗拉 , —— 前 5

罗拉,6 —— 异型吸聚管: 一 7 网格圈 8—— 控制钳 口j 9—— 汇聚

加捻 后 ,在 结合 点处 结 合 ,然后 再被 加强 捻 . 曲到纱 管 卷

相结合的一种新型纺纱方法 , 它结合 了紧密纺与赛络纺的

技术优势, 相继完成集聚和单纱合股的过程 可直接纺制

出毛羽 极少 .性 能优 良的纱 线 , 其纱 线 结构 及性 能与普 通

赛络纱及传统环锭纱有显著的不同。 紧密赛络纺纱技术 因

图 4 赛络 纺 棉 纱

是由于与赛络纺相比, 紧密赛络纺中的双股纱在合股前分 别经集聚作用 , 使纱线集聚紧密 紧密纺纱是明显均匀的 单股。

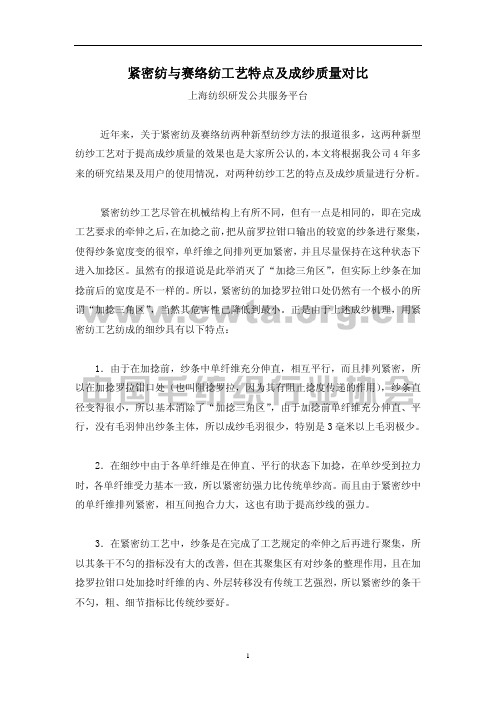

从图中可以看出 紧密赛络纺纱线的表面及外观与紧 密纺单纱相比较 具有更清晰的表面结构及紧密的状态 纱体均匀、圆滑 表面毛羽少 , 这主要是因为经过集聚区 后两根单纱不再有纺纱三 角区, 从而不会出现纤维从纱线

明 显减 少,强力和 条干得 到 改善 , 线光洁 紧密 ,退捻 后 能明显 看 出其双 股 结构 纱

关键词 :紧密赛络 纺;棉纱;纱线结构;Srsu ;纱线性 能 i pn o 中图分类号:T 0 , S14 9 7 文献标识码 :A 文章编号 :10 0 3—3 2 (0 6 2—06 05 20 )l 02—0 3

23 纱线性能的测试与分析 .

2 . 纱线强伸性能 .1 3 用陕西长岭纺织机 电厂生产 的Y 0 3 自动单纱强 G6全

中分离出来或被嵌入到另一根纱中的现象 纤维须条整齐

紧密纺和赛络纺知识

紧密纺和赛络纺知识近年来,关于紧密纺及赛络纺两种新型纺纱方法的报道很多,这两种新型纺纱工艺对于提高成纱质量的效果也是大家所公认的,本文将根据我公司4年多来的研究结果及用户的使用情况,对两种纺纱工艺的特点及成纱质量进行分析。

紧密纺纱工艺尽管在机械结构上有所不同,但有一点是相同的,即在完成工艺要求的牵伸之后,在加捻之前,把从前罗拉钳口输出的较宽的纱条进行聚集,使得纱条宽度变的很窄,单纤维之间排列更加紧密,并且尽量保持在这种状态下进入加捻区。

虽然有的报道说是此举消灭了“加捻三角区”,但实际上纱条在加捻前后的宽度是不一样的。

所以,紧密纺的加捻罗拉钳口处仍然有一个极小的所谓“加捻三角区”,当然其危害性已降低到最小。

正是由于上述成纱机理,用紧密纺工艺纺成的细纱具有以下特点: 1.由于在加捻前,纱条中单纤维充分伸直,相互平行,而且排列紧密,所以在加捻罗拉钳口处(也叫阻捻罗拉,因为其有阻止捻度传递的作用),纱条直径变得很小,所以基本消除了“加捻三角区”,由于加捻前单纤维充分伸直、平行,没有毛羽伸出纱条主体,所以成纱毛羽很少,特别是3毫米以上毛羽极少。

2.在细纱中由于各单纤维是在伸直、平行的状态下加捻,在单纱受到拉力时,各单纤维受力基本一致,所以紧密纺强力比传统单纱高。

而且由于紧密纱中的单纤维排列紧密,相互间抱合力大,这也有助于提高纱线的强力。

3.在紧密纺工艺中,纱条是在完成了工艺规定的牵伸之后再进行聚集,所以其条干不匀的指标没有大的改善,但在其聚集区有对纱条的整理作用,且在加捻罗拉钳口处加捻时纤维的内、外层转移没有传统工艺强烈,所以紧密纱的条干不匀,粗、细节指标比传统纱要好。

4.由于紧密纱的上述特点,为下道工序提供了非常好的条件,紧密纱毛羽少,所以减轻了上浆、烧毛等工序的压力,在无梭织机的纬纱使用紧密纱时大大减少了引纬的阻力,提高了织机效率。

5.由于紧密纱纤维排列紧密,和相同号数的传统纱线相比直径小,所以用相同经、纬密织成的布透气性好,布面平整、光滑,是高档纺织品的理想用纱。

紧密赛络纺技术在EJM128K—SM型棉纺细纱机上的应用

了双须条 喂入装 置 和气流集 聚装 置 。 自制 的紧 密 赛 络纺纱 装置所 需要 的结构 部件 如 图 1 所示 。

致 。本实 验 中紧密赛 络纺采 用 的是吸风 双槽 对称

1 紧 密 赛 络 纺 纱 装 置 的 机 理 和 结 构 组 成

紧密 赛络 纺纱 系统 的牵 伸装 置和 加捻卷 绕装 置 与传统 环锭 纺基 本 一 致 , 主要 的改 变 在 于增 加

的前皮 辊 2传动 , 前皮 辊 2 引_ 辊 4和过 桥 齿 、 出皮

轮 5 成 一 个 紧 凑 型 组 合 件 ( 其 为 皮 辊 盒 组 构 称

成纱 机理 相 关 。在 紧密 赛 络 纺纱 过 程 中 , 聚 区 集

密 纺单纱 的质量 提 高 了许 多 , 一 步 改进 了纺 纱 进

纤 维 的应用 价 值 , 生产 的 纱线 毛 羽更 少 , 纱疵 少 , 条 干更好 , 强力也 显著增 高 。

吸 风负压 的作 用 使 两 根 单 纱 的 表 面 纤 维 充 分 集

端 1II 宽 ) II 的吸风 管 , 经纺纱 实践 验证 此 参数 TT 并

下纺 出 的纯棉纱 线综 合性 能最佳 。

紧密赛 络纺是 在传统 牵伸 装置前 部 加装 了集

聚装置 。如 图 1所 示 , 前 罗拉 1和 前皮 辊 2的 在 前 面加装 了异 形 吸风 管 3和引 出 皮 辊 4 异 形 吸 , 风管 3的上 表面对 应锭子 的部 位开有倾 斜 的狭 长

件 ) 能方便 地从摇 架 上拆装 。 ,

其中, 异形管 吸 风 槽是 紧密 赛 络纺 纱 工 艺 的 关键部 件 。图 2 示 为紧密 赛络 纺纱装 置 的异形 所 吸风 管结构 示 意 图 , 根 异形 吸风 管 上 开有 六 对 每 吸风槽 口和一个 管 口 , 管 口处 由一 根 连接 管 与 在

赛络纺高效工艺的应用与探索

后区采取了一定的技术措施, 加强了对摩擦力 的 控制, 极大地提高 了细纱机的牵伸能力 , 总牵伸 由原来的1~ 0 0 5倍牵伸提高到5 ~0 倍 ,甚至可 0 10

达 到 10 左右并 保证 细纱 的质 量不 恶化 ,从 而 2倍

尤 其节 约了用工 、 电成本 。 用

32 各 道定量 的确定 .

3 赛 络 纺 高效 工艺 生产 实 践

改造 , 罗拉 基 本更 换 为 无机 械 波 罗拉 , 为高 效工

间不易滑脱 , 纤维利用率高 , 因此也就形成了其 强 力增 大 的特 点 。

艺的实施提供了强有力的设备保障。为此 , 我们 认 为要 这 样 的纺 纱 系统 中实施 高效 工艺 显 然 有 些不足 , 于是 , 我们从并粗细工序开始有针对性 地实施重定量纺纱 ,不但充分发挥 了设备 的潜 能, 提高了产品的质量 , 而且节约了设备的投入 ,

[ 词】 关键 N ̄ _ - 赛络 纺 ;  ̄ ; 力 zg; . _j 强 gj -, [ 中图分 类号】 S0 、 T 132 7

近年来高效工艺在全国各地得到了广泛的 应用 , 它对大幅提高前纺设备产能, 节约用 电与 提高产品质量起到了积极的作用。但是 , 它的缺 陷也是很 明显 的 , 成纱 毛羽增 多 , 力 降低 。 强 如何 解 决这 个 问题 , 通过 两年 多 的研 究 探 索 , 们 认 我 为, 高效工艺结合赛络纺技术不失为一种两全其

增加投 资成本的情 况下 , 满意的效果 。 取得 赛络 纺 纱 技 术 对 毛羽 的改 善 主要 是 因 为赛 络纱 的单纱 条 上含 有少 量捻度 , 面纤 维受 到一 表

以大量节省前纺设备 , 节约前纺运行成本 。但 由 于采用了粗纱重定量 、 细纱大牵伸的工艺 , 由此 引出了纱线毛羽增多 、 强力下降的现象。其主要 原 因如下 :1 ( )粗 纱定 量增 加使 喂入 牵伸 部分 须 条的宽度增大 , 牵伸过程中边缘纤维易散失 ;2 () 较大后区牵伸使进入前区须条更趋于无捻, 须条 易 于发散 ;3 ( )细纱较 大 的前 区牵伸使 须 条发 散 趋势更明显 ;4 ( )高效工艺的加捻三角区比传统 工艺 要 大 , 度 的传 递受 到 影 响 , 捻 加捻 三 角 区边

紧密纺与赛络纺工艺特点及成纱质量对比

紧密纺与赛络纺工艺特点及成纱质量对比上海纺织研发公共服务平台近年来,关于紧密纺及赛络纺两种新型纺纱方法的报道很多,这两种新型纺纱工艺对于提高成纱质量的效果也是大家所公认的,本文将根据我公司4年多来的研究结果及用户的使用情况,对两种纺纱工艺的特点及成纱质量进行分析。

紧密纺纱工艺尽管在机械结构上有所不同,但有一点是相同的,即在完成工艺要求的牵伸之后,在加捻之前,把从前罗拉钳口输出的较宽的纱条进行聚集,使得纱条宽度变的很窄,单纤维之间排列更加紧密,并且尽量保持在这种状态下进入加捻区。

虽然有的报道说是此举消灭了“加捻三角区”,但实际上纱条在加捻前后的宽度是不一样的。

所以,紧密纺的加捻罗拉钳口处仍然有一个极小的所谓“加捻三角区”,当然其危害性已降低到最小。

正是由于上述成纱机理,用紧密纺工艺纺成的细纱具有以下特点:1.由于在加捻前,纱条中单纤维充分伸直,相互平行,而且排列紧密,所以在加捻罗拉钳口处(也叫阻捻罗拉,因为其有阻止捻度传递的作用),纱条直径变得很小,所以基本消除了“加捻三角区”,由于加捻前单纤维充分伸直、平行,没有毛羽伸出纱条主体,所以成纱毛羽很少,特别是3毫米以上毛羽极少。

2.在细纱中由于各单纤维是在伸直、平行的状态下加捻,在单纱受到拉力时,各单纤维受力基本一致,所以紧密纺强力比传统单纱高。

而且由于紧密纱中的单纤维排列紧密,相互间抱合力大,这也有助于提高纱线的强力。

3.在紧密纺工艺中,纱条是在完成了工艺规定的牵伸之后再进行聚集,所以其条干不匀的指标没有大的改善,但在其聚集区有对纱条的整理作用,且在加捻罗拉钳口处加捻时纤维的内、外层转移没有传统工艺强烈,所以紧密纱的条干不匀,粗、细节指标比传统纱要好。

4.由于紧密纱的上述特点,为下道工序提供了非常好的条件,紧密纱毛羽少,所以减轻了上浆、烧毛等工序的压力,在无梭织机的纬纱使用紧密纱时大大减少了引纬的阻力,提高了织机效率。

5.由于紧密纱纤维排列紧密,和相同号数的传统纱线相比直径小,所以用相同经、纬密织成的布透气性好,布面平整、光滑,是高档纺织品的理想用纱。

环锭细纱机上开发紧密赛络纺色纺纱的试验分析

ZH ANG Yi

( h n h n s a xi o , t , h n s a 2 2 0 C i ) Z @a g C a g h nTe t eC . L d C a g h n3 4 0 , hn l a Ab t a t Th s h ss n r d c s t e p l a i n o t e o a t p n i g c mp c S r sr c : i t e i i t o u e h a p i to f h c mp c s i n n , o a t io c s i n n e h o o y t o o p n i g I n l z s t e a v n a e f c mp c p n i g a d pn ig t c n lg o c lr s inn . ta ay e h d a tg so o a ts i nn n

y r e e ne s;harne s a n un v n s ii s

对传 统 的环 锭 纺纱 要 在 激 烈竞 争 中保 持优 势 , 必 须加 快技术 改 造和新 技术 应用 步伐 , 紧密 纺 、 赛络 纺 新颖 纱线 开发 与 生产 , 是 在 传 统环 锭 纺 机 上通 就 过 改造 与创 新获 得 。纺 织 工业“ 十二 五” 发展 规划 提 到棉纺 织 : 重点 推广 紧密 纺 、 扭矩 环锭纺 、 要 低 喷气 、

21 年纪代 饧织校 第 6 02 期

细纱技术进步专题

— —

环锭 细纱 机 上开 发 紧 密赛 络 纺 色 纺纱 的试验 分 析

张 毅

( 江 省 常 山纺 织 有 限责 任 公 司 , 江 常 山 3 4 0 ) 浙 浙 2 2 0

摘

紧密纺纱技术应用与发展探讨

‘ 河北纺织》2 0 0 7年第一期 ( 18期 ) 总 2

专题研 究

紧密纺纱技术应用与发展探讨

李妙福 ( 家庄 河北省 纺织工程 学会 0 0 5 ) 石 5 0 1

紧密纺纱 从 19 9 9年法 国 巴黎 国际纺 机展展 出至今 ,已有 七年历 史。 国从 2 0 我 01

喷 气纺 1.t 94c x 喷气涡 流纺 1.t 94e x

8. 58 9. 51

l. 32 48 .

08 . 01 .

0 . 2 ≈0

其次 ,新型 纺纱 的毛羽 指数要 比传 统环 锭纺 纱低 .它们低毛 羽 的优 势 也很 明显 。 以 1.t 4 e 5 x的乌 斯特 毛羽 指数 H 值 的统 计为例 .普梳 O E纱 H 值 5%水 平相 当 于普 0 梳环锭纱 H值 5 %的水 平 : 1. e 梳 OE纱 H值 2%的水平 就可 达到 精梳 环锭 H 4 tx普 5 5

20 05年 l 月, 中国纺织 工程 学 会组织 紧密 纺技术 专题研 讨会 ,共 同对 紧密纺 2 纱技 术发展 等进 行深 入 分析 ,并 提 出今 后 发展 的建 议 ,对稳健 的 。持 续的促进 我国

紧密纺纱技术的发展起到积极作用。

现就 当前 对紧 密纺 纱技 术所 关心 的一些情 况 ,综 述如下 : 1 紧 密纺纱 技术 的特 征

赛络纺 ( op n3 .t s su )6 e k 4x 转杯纺 ( E 3 . e O )64 x t

05 l .~ 6 % 0

6. 49 8. 06

l ~3 3 % 5

2. 8 4 l. 7 2

3 ~4 4 %

5 0 1 . 8

5以上 1 %

赛络纺纱的成纱机理及应用研究

角 区高度 过大 ,使 纺 出须条 在聚 合处 捻度 随机 波动 大而造 成 赛 络 纱 条 干 恶 化 ,且 易 在 加 捻 区造 成 断

头 :间距过 小股 线效 果不 明显 。

作 者 简 介 :毛

雷 (9 1 )男 ,山东淄博人 ,硕 士研究 18 一

2 应 用 研 究

行喂 人 ,经牵 伸 、加捻 ,纺 制成 具有 合股 线效果 的 赛络 纱 。

23 细纱 机 的改造 .

a )粗 纱 架 改 造 : 由 于 对 应 同 一 个 细 纱 锭 子 , 要求 牵伸 区要 有两 根粗 纱 同时喂 人 ,为满 足这 一要

求 ,粗纱 架 的容量 就需 要增 加一 倍 。但 是 ,单 纯的 吊锭 或托锭 其 空 间利用 率 已很高 ,要 增加一 倍 的粗 纱几 乎没 有可 能 , 比较 合理 的做 法是 吊锭 加托锭 。 b )牵 伸 区改 造 :为 保 持 同一 牵伸 区 内 根 粗 纱 的间距 ,把 喂人 喇叭 口改 为双 头导 纱喇 叭 口,把 前 罗 拉处 单头 集合 器改 为双 头集 合器 。采 用双 头导 纱 喇 叭 口的 目的 ,一 是使 两种 成 份的粗 纱平 行 而界 线 分 明地 喂入 ,避 免两 种须 条在 牵伸 区缠 绕或交 叉 而造 成两种 成 份 加 捻 后 纹 路 不 清 晰 ,影 响 “ 股 合

一

加工 系统 中也 不断 利用 赛络 纺纱 的相 近原 理开发 新 产 品 ,如棉纺 系统 、毛 粗纺 系统 、麻 纺系 统等 。 2 1 原料 及 配 比的选择 .

赛络 纺纱 可选 择 的原材 料很 多 ,两种 粗纱 可分 别选 择相 同或 不 同的纺 织材 料 ,充分 利用 各种 纺织 材料 的特 点进 行搭 配 ,以取 得不 同效 果 的产 品。 两种 粗纱 成份 的重 量配 比应 选择相 同或接 近为 宜 ,如 5 /0或 5 / 5 05 5 4 。选 择 相 同 或 接 近 的配 比 ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Y 12 G 7 A纱线毛羽测试仪 , 试验次 数 l管 X0 测试速度 3 / i, 0 1 次, 0m mn

片断长 度 1 0m;

锭细纱机的同一牵伸机构 , 以平行 状态同时被牵伸 , 从前罗拉夹持点

出来 后 进 入气 动集 聚 区 。在 每 个 纺纱 部 位 开 有双 槽 且 内部 处 于 负 压状 态 的异型 管表 面 套有 网格 圈 ,

国 际纺织 导报 2 0 0 6年 第 1 0期

维普资讯

纺

一

条 干 测 试 仪 : 岭 纺 电 长

Y 3 G 条 干 仪 ,测 试 速 度 G15 40m mi, 试 时 间 0 0 , 试 0 / n测 10”测

次数 1 0次 ;

一

Ui no n公 司 生 产 的 D 3视 Z

观结构( 放大倍数为 30 , 图 2 5 )如

所示。

起, 纱线受控程度增强 , 纤维束 松 散程 度减弱 , 边缘 纤 维 受到 了有

一

从 图 2中可 以看 出 , 密赛 络 紧 纺纱 线 的 表面 及外 观 可 与 紧 密 纺

效的集聚。所 以紧密赛络纺纱 的

毛羽少 , 强力 高 , 磨性好 。 耐

维普资讯

纺

紧密赛络纺纱技术在棉纺中的应用探讨

杨丽 丽 谢春萍 王 兰兰 黄 晶全 江 南大 学 纺 织服装 学 院( 中国)

的 精梳纯 棉粗纱 。 纺纱 机 :J 2 K细 纱 机 ( E M18 装

摘 要 : 绍 了紧密赛络 纺技 术的原理 及其特点。将 自行研制 的具 有不同吸风双槽 的 介

图 2 三种 纱 线 外观 结 构

频变焦显微镜 ; 测试 环境 : 度 2 。 相 对湿 温 2 c,

度 6%。 5

2 2 试验 方 案 .

表 1 纺 纱 参 数

异形 管 吸风 双 槽 是 紧 密 赛 络 纺纱 工艺 的重 要部 分 , 风 口 的形 吸 状 和尺 寸 都 影 响 着集 聚 区 流 场 的

紧 密 赛 络 纺 集 聚 装 置 应 用 于 国 产 棉 纺 细 纱机 , 别 纺 制 相 同线 密度 的 棉 纱 , 分 并 与相 同 工 艺 条件 下 的 紧 密 纺 和 赛 络 纺 纱 线 进 行 纱 线 结 构 与 性 能 的 比较 分 析 。

配 自制 紧 密 塞 络 纺纱 装 置 ) 上 海 ,

预加张力 l c ; 0 N

一

上, 每种纺纱过程都会生产出不同 于其他纱线的结构 。近些年来 , 纺

纱技 术 的 改 良使 纱 线 质 量 有 了 很 大 的 进 步 , 络 纺 、 密 纺 等 新 纺 赛 紧 纱 工艺 的 出现 , 为环锭 纺 纱 技 术在

毛 羽 测 试 仪 : 岭 纺 电 长

要是 由纺 纱 过 程 所 决 定 的。 事 Байду номын сангаас 应运 而生 , 具有 良好 的发展 前景 。

数l 0管 X 1 0次 , 伸 速 度 50 拉 0

m / i, 力 范 围 1~300 c m mn 张 0 N,

1 紧 密塞 络纺纺纱原理

如图 1 示 , 所 两根 粗 纱 以一 定 的间距 经 过 双 喇 叭 口 平 行 喂 入 环

1— — 钢 丝 圈 ; 0

2 试 验 部 分

2 1 试 验条件 .

7 —— 网 格 圈 ; 9 —— 汇 聚 点 ;

1 —— 锭 子 1

有全新效果的低线密度纱线 , 紧密 赛络纺纱技术也正是在此基础上

2 6

试验 原料 : 定量为 42 /0m .5g1

图 1 紧 密赛 络 纺 纺纱 原 理 图

分布状态 , 进而影响成纱 的结构 和 性能 , 其主要结构参数有吸风槽口 的长 度、 宽度、 槽的倾 斜角度及 双 出口处 间距。本试验研 究了五种 结构参数不 同的吸风双 槽 , A 以 、

B、 D、 C、 E表 示 。

在 加装 紧 密 赛 络 纺 纱 装 置 的 EM18 —M 型 环 锭 纺 细 纱 机 上 , J 2 KS 以纯 棉精梳 粗 纱 为原 料 , 制 9 7 纺 .

符合 特 定使 用 要 求 、 能 优 越 、 性 具

捻, 卷曲到纱管 上, 成为具有类似 股线结构的紧密赛络纱。

1 —双喇叭嘴 ; 2 — 粗 纱 ; — — 3 —后罗拉 ; — 5 —— 前 罗拉 ; 4 — 中罗 拉 ; — 6 —— 异 型 吸聚 管 ; 8 —— 控 制 钳 口 ;

用吸附 在 网格 圈 表 面 对 应 双 槽 的

位置 , 须条在受集聚控制的 同时随 网格 圈向前 运动 , 由输 出钳 口输 出。集聚后的两束纤维获得较 为 紧密的结构 , 分别经轻度初次加捻

后 , 结 合 点 处 结合 , 后 再 加 强 在 然

柔软、 透气性好 ; 紧密纺纱工艺 , 通 过有效缩小纱线成形区 的纤维 须 条宽度 , 缩小 或消除加捻 三角区 , 从而进一步改善纱线结构 , 大幅度 提高纱线品质 , 紧密纺成纱结构最 为紧 密 , 线 外 观 光 洁、 羽 纱 毛 少 ] 。因此 , 两者的结合可获得

二 纺机 。

最后 , 用模糊数 学的方 法对 结构 不同的吸风双槽进行综合性能评判 关键词 : 紧密赛络纺纱技术 , 纺 , 棉 纱线结构 , 纱线性 能 , 模糊数学

测试仪器及条件 :

一

强 力 测 试 仪 : 岭 纺 电 长

Y 03全自动单纱强力仪 , G6 试验次 纱线性能主 要受纤维的性能 和纱线结构的影响 , 而纱线结构 主

扩大 品种 适应 性、 改善纱线结构 、 提高纱线质量等方面 起到 了有力

的促 进作 用 。

赛络纺纱工艺 , 是对传统细纱 机加以改进而直接纺 出类似于双 股线结构纱线的一种纺纱方法, 赛

络 纺 纱 线 条干 均 匀 、 羽 少 、 感 毛 手

网格圈受输出罗拉摩擦传 动。由 前罗拉输 出的两根须 条受负压作