汽车散热器空气流动阻力特性的数值计算研究

汽车空气阻力和散热性能的仿真及优化

代表 性 的颗粒 以及 它们 如何演 变 为流体 。玻 尔兹 曼 方程 可 以写成 下列 形式 , 见式( 1 ) :

・ =

低油 耗 的 同时也 能减 少排 放并 降低 使 用成 本。但 这 会 降低 散热 系统 冷却 空气 流速 ,即影 Ⅱ 向 整 车散热 性

汽 车 空 气 阻 力 和 散 热 性 能 的 仿真 及 优 化/ 章 林 凤

d o i : l 0 . 3 9 6 9 4 . i s s n . 1 0 0 5 - 2 5 5 0 . 2 0 1 3 . 0 1 . 0 0 9

设 计 - 研 究

汽 车空气 阻力和散热性能 的仿真及优化

仿 真 分 析 结 果 与 相 关 基 本 实验 测 试 结 果 相 结 合 的 方法 建 立 了仿 真 模 型 。结 果 表 明 , 优 化 方法 可 以 有 效减 少 卡车 空 气

阻 力 及 提 高散 热性 能 。

关键 词 : 仿真及优化 ; 发动机散热性能 ; 燃 油 消耗 ; 空气阻力 ; 几何模型 ; 冷却 模 块

c a n e f f e c t i v e l y r e d u c e t h e t r u c k a i r r e s i s t a n c e a n d i mp r o v e t h e t h e r ma l p e fo r ma r n c e . Ke y wo r d s : s i mu l a t i o n a n d o p t i mi z a t i o n; e n g i n e c o o l i n g p e f r o ma r n c e; f u e l c o n s u mp t i o n; a i r r e s i s t a n c e; t h e g e o me t r i c mo d e l c o o l i n g mo d u l e

车用锯齿型翅片散热器空气侧性能研究

1 试 验 测试

散热器 试验 样件 传热 性能和 空气 流动 阻力性

齿 翅片 散热 器实物 。

热性 能较 好的翅 片 , 董 其伍 等 对 应 用 较 为 广泛 的 百 叶窗式 散热翅 片进行 了研究 [ 5 ] , Gu等 利用仿 真 和试 验相 结合 的方法对 比分 析 了板 翅 式换热 器锯 齿式 翅 片与平 直翅 片 的散 热 性 能[ 6 1 ] , B h u i y a n等

析[ 引。

本 文对 广泛应 用 于车辆冷 却 系统 中的翅 片切

口长度 4 . 0 mm、 翅 片间距 2 . 0 mm 的锯齿 型换 热

器进行 仿真计 算 分 析其 传 热 性 能 , 并 生 产样 件 进 行 实验 测试 与仿 真 结果 对 比 , 验 证 仿 真结 果 的可 信度 。利用 数值模 拟 的方法研 究 改变翅 片切 口长 度及翅 片 间距对 换热器 传热 性能及 阻力 特性 的影

力增大约 1 0 0 ; 翅片间距 改为 1 . 5 m m后, 表面传 热系数基本不 变, 阻力增加约 5 O 。

关键 词 :锯齿 型翅 片 ; 切 口长度 ; 翅 片 间距 ; 散 热性能

中图分类号 : TK1 2 9 文献 标识 码 :A

U 引 旨

在 能源利用 过程 中 , 超过 8 O 的 能源 都 需要 通 过传 热过程或 者通过 换热 器来 实现 [ 1 ] 。换 热器

车用散热器空气流动阻力预测研究

t e ,a p e i t e s lt n o h if w r s t n e o h u e c ru ae n r da o t s n a d s t s p r h n r d c v i a o n t e ar o e i a c ft e t b - or g t d f a itr a t d r t e i e- i mu i l s i a a

关键 词 : 热 器 ; 散 空气流 动 阻力 ; 预测 ; 值模 拟 数

A t d n te P e it n o h r o Re itn e frVe il d ao Su y o h r dci ft eAif w ssa c o h ce Ra itr o l

S oW e c a B a pn L j u n h o . i o ig & i i Xi He a

1Deat eto ca i l n i ei Aa e yo roe oc n i en B in 107 ; . p r n m fMeh nc E gn r g, cdm m rdF re gn d g, e g 00 2 a e n fA sE e f

用 Fun 软 件首 先对 一管 片式 水散 热 器 空气 流 动阻 let

散热 器 阻力特 性研 究是 车辆 总体 设 计 中 的一项 必要 工作 , 热器 的特 性 曲线 数 据 一般 是 在 标 准 状 散

力 进行 了模 拟 , 过 与试 验 数 据 的对 比对 计 算 模 型 通

索文超 毕 小平 李贺 佳 , ,

( .装 甲兵 工程 学院机械工程 系, 1 北京 10 7 ; 2 002 .装 甲兵技术 学院 , 长春 10 1 ) 3 1 7

[ 摘要 ] 首先 建立 了管片式散热器模型。根据不同空气 质量速度 , 分别 采用层 流模型和 k6湍 流模 型对其空 - 气 流动阻力 进行 了数值模拟 , 拟结果 与试验 数据最 大相对误 差为 8 2 % 。在此 基础上 , 模 .4 对标 准状 态下管 带式散 热器进 行了空气流动阻力预测模拟 , 分别 拟合 出空气流动阻力 和阻力 系数随空气 流速而变 化 的曲线。最后 提 出阻 力修正公式 , 以用来 近似 获得 不同环境温 度下 或相似结构散热器 的空气 流动阻力 。 可

管带式汽车散热器传热与阻力预测模型的建立

0 0 7 . 9 6

0 0 2 . 90 0 0 0 . 8 2 0 0 2 . 8 1

Q一 — ——T—— ———

1 - 1

・(~ 一 £ ) £ ( 6 1)h ・F ・ d

。 ・F h

由于在 热交 换器 中, 体 的温度 通 常是沿 流程 变化 的 , 流 所 以将 (6 式 中 的两 流 体 温 差取 为对 数 平 均 温 差 △ , 得 : 1) 则

一

), , 士 , 师 。 男 硕 讲

一

16 — 8

N o. 05, 12 20

现 代 商 贸 工 业 M o enB s es rd n uty d r ui s T a eId s n r

2 1 第 5期 0 2年

' I f一

( 1 1)

表2 2 #散 热 器 的 J因 子 值 和 , 因 子值 f

N o. 05, 012 2

现代 商贸工业 Mo enB s es rd n ut d r ui s T aeId s y n r

21 第 5 0 2年 期

管带式汽车散热 器传热 与阻 力预测 模 型 的 建 立

朱 文 英 田子 龙 张 永 栋

( . 东 交 通 职 业 技 术 学 院 , 东 广 州 5 0 5 ;. 汽 集 团研 究 院 , 东 广 州 5 0 4 ) 1广 广 16 0 2 广 广 1 6 0

m a

—

—

—

ax

_

.

.

.

.

2 散热 器 的传热 和 阻力计 算

传 热 介 质 的 载 热 能力 记 为

' I 一 ・Cp・t () 1

q £ 别为传热 介质 的质量流量 和温度 。 m,分 散 热 器 的 传 热 分 析 与 计 算

汽车散热器选择的计算方法

散热器选择的计算方法一,各热参数定义:Rja———总热阻,℃/W;Rjc———器件的内热阻,℃/W;Rcs———器件与散热器界面间的界面热阻,℃/W;Rsa———散热器热阻,℃/W;Tj———发热源器件内结温度,℃;Tc———发热源器件表面壳温度,℃;Ts———散热器温度,℃;Ta———环境温度,℃;Pc———器件使用功率,W;ΔTsa ———散热器温升,℃;二,散热器选择:Rsa =(Tj-Ta)/Pc - Rjc -Rcs式中:Rsa(散热器热阻)是选择散热器的主要依据。

Tj 和Rjc 是发热源器件提供的参数,Pc 是设计要求的参数,Rcs 可从热设计专业书籍中查表,或采用Rcs=截面接触材料厚度/(接触面积X 接触材料导热系数)。

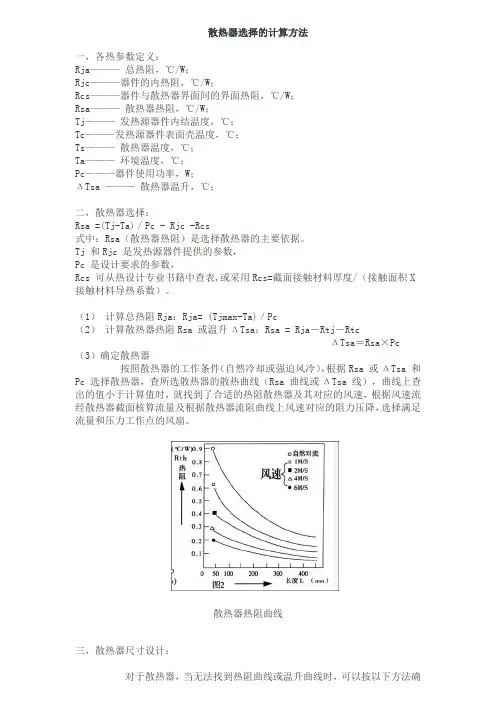

(1)计算总热阻Rja:Rja= (Tjmax-Ta)/Pc(2)计算散热器热阻Rsa 或温升ΔTsa:Rsa = Rja-Rtj-RtcΔTsa=Rsa×Pc(3)确定散热器按照散热器的工作条件(自然冷却或强迫风冷),根据Rsa 或ΔTsa 和Pc 选择散热器,查所选散热器的散热曲线(Rsa 曲线或ΔTsa 线),曲线上查出的值小于计算值时,就找到了合适的热阻散热器及其对应的风速,根据风速流经散热器截面核算流量及根据散热器流阻曲线上风速对应的阻力压降,选择满足流量和压力工作点的风扇。

散热器热阻曲线三,散热器尺寸设计:对于散热器,当无法找到热阻曲线或温升曲线时,可以按以下方法确定:按上述公式求出散热器温升ΔTsa,然后计算散热器的综合换热系数α:α=7.2ψ1ψ2ψ3{√√ [(Tf-Ta)/20]}式中:ψ1———描写散热器L/b 对α的影响,(L 为散热器的长度,b 为两肋片的间距);ψ2———描写散热器h/b 对α的影响,(h 为散热器肋片的高度);ψ3———描写散热器宽度尺寸W 增加时对α的影响;√√ [(Tf-Ta)/20]———描写散热器表面最高温度对周围环境的温升对α的影响;以上参数可以查表得到。

散热器阻力

散热器阻力问题的探究1、引言1998年5月14日,"推广应用住宅建设新技术新产品"由建设部发布,在文件种提出“依据节能的要求,积极发展节能轻型散热器,提高散热器的金属热强度值、散热效率。

注重散热器的功能使用与装饰效果的统一,增强散热器的装饰性"。

此后,随着技术的进步和社会经济的发展,各种新产品诸如铜铝、铸铝等复合散热器、钢制柱式和板式以及铝制防腐等各种各样、风格各异的散热器接踵而至。

然而却也将因此付出“代价”,由于“美”的需要,散热器便变的摇曳“多姿”起来,“多姿”便意味着更多的弯头;而为了满足晾挂的需要,钢管散热器的管也变的苗条了许多,小水道带来的散热器内部横竖水道的连接口变的更加小,两个因素相加,直接带来的是流速的上升与局部阻力的增加,散热器总体阻力的增加也就必然了。

由此而引起了一些在设计、安装中应注意的新问题,而这些问题目前还没有引起足够的重视:1) 以前所用的诸如铸铁散热器,其阻力系数较小,设计时室内采暖系统资用压头一般采用1~1.5米水柱,使用新型的散热器后,这样的资用压头是否还合理;2) 如果在原来用铸铁散热器的采暖系统中用户自己用上述新型散热器来替换铸铁散热器,由于新型散热器的阻力较大,将会造成替换后散热量降低而导致室内采暖效果达不到要求;3) 目前新建住宅基本上是具有共用立管的室内双管系统,有的用户为了美观,往往把卫生间的散热器更换为浴室专用的散热器。

由于浴室用散热器与卧室、客厅的散热器不是同一型号,阻力系数差别较大,也容易造成卫生间过热或温度达不到要求。

因此有必要研究目前这些新型散热器的阻力大小以及其基本规律,以对采暖系统的设计、散热器制造提供一些参考依据。

2、散热器阻力实验散热器阻力定义:散热器的阻力是指散热器进口对出口之间散热器本体的阻力。

散热器的流阻特性是指在设定的各水流量下散热器按实际测量方法所得的阻力系数所反映的一种特性。

本测定中,设定流量为100,150,200,250,300,350,400,450,500kg /h共9种工况。

基于CFD的汽车空气动力学性能分析与优化设计

基于CFD的汽车空气动力学性能分析与优化设计随着汽车工业的快速发展,汽车的性能和安全性愈发成为人们关注的焦点之一。

汽车空气动力学性能对其行驶稳定、燃油效率和行驶安全都有着重要影响。

而利用计算流体力学(CFD)技术可以对汽车的空气动力学性能进行分析和优化设计,以提高其性能和安全性。

一、CFD技术在汽车空气动力学性能分析中的应用通过CFD技术,可以对汽车在行驶过程中与空气的相互作用进行模拟和分析,以更好地了解车辆的流场特性和空气动力学性能。

具体应用包括但不限于:1. 空气阻力分析:利用CFD技术可以模拟汽车在行驶过程中面对空气的阻力,进而定量评估车辆的风阻系数。

通过优化车辆外形、车身下部和车轮部分的设计,可以降低空气阻力,提高燃油效率。

2. 气流分布分析:CFD技术可以模拟车辆周围的气流分布情况,包括车身表面的压力分布、空气流动的分离与绕流等。

准确分析气流特性可以帮助优化车辆的设计,减少气流阻力,提高行驶的稳定性。

3. 热管理优化:CFD技术还可以分析车辆在行驶过程中产生的热量和热流分布情况。

通过优化散热器的设计、改善引擎舱内空气流动,可以提高发动机和其他关键部件的冷却效果,防止过热造成的故障。

二、基于CFD的汽车空气动力学性能优化设计方法在基于CFD技术的汽车空气动力学性能优化设计中,需以下几个步骤:1. 建立准确的数值模型:首先,需要根据实际车辆的几何形状、尺寸和重要部件的布置,建立准确的三维数值模型。

模型的准确性对于后续的分析和优化设计至关重要。

2. 设置流场和边界条件:根据实际情况,为汽车模型设置适当的流场和边界条件,如驶入速度、周围环境温度等。

这些条件将直接影响到后续的模拟计算和优化结果。

3. 进行数值模拟计算:利用CFD软件对建立的数值模型进行数值计算,得到汽车在不同工况下的流场特性,如压力分布、速度云图等。

根据计算结果可以评估车辆的空气动力学性能和存在的问题。

4. 分析和优化设计:根据数值模拟计算的结果,分析汽车的空气动力学性能问题,如气流分离、阻力过大等。

发动机散热器的设计计算

发动机散热器的设计计算散热片面积是冷却水箱的基本参数,通常单位功率所需散热面积为0.20~0。

28㎡/KW。

发动机后置的车辆冷却条件比较差,工程机械行走速度慢没有迎风冷却,因此所配置的水箱散热面积宜选用上限.水箱所配相关管道不能太小,其中四缸机的管道内径≧37mm,六缸机的管道内径≧42mm。

水箱迎风面积要求尽可能大一点,通常情况下为0.31~0。

37㎡/KW,后置车、工程车辆还要大一些,由于道路条件改善,长时间的高速公路上高速行驶,或者容易超载,经常爬坡的车辆也要选得大一点.对冷却液的要求:1.冷却作用:有效的带走一定的热量,使发动机得到冷却,防止过热。

2.防冻作用:防止冷却液结冰而导致水箱和柴油机水腔冻裂。

3.防氧化和腐蚀:冷却液可防止金属件的氧化和腐蚀。

为改善发动机的工作条件,进一步提高其冷却性能,发动机后置或者重型车都配置了膨胀水箱.膨胀水箱应高于散热水箱50mm左右,必须具有相当于冷却系统总容积6%的冷却液膨胀空间,储备水量应是冷却系统总容积的11%,有暖风时达到20%,冷却液液面不能淹没加水伸长颈管,加水伸长颈管上部必须设通气孔,通气管不宜小于φ3.2mm,膨胀水箱最低液面以下水深不得低于50mm,以防止空气进入注水管。

由于受到发动机水循环系统进出口口径大小的限制,发动机进水接口外径为34mm(散热器出水接口外径也为34mm),发动机回水接口外径为35mm(散热器回水接口外径为35mm)。

本产品所选用的发动机额定功率为:110kw在设计或选用冷却部件时应以散入冷却系统的热量Q为原始数据,来计算冷却系统的循环水量和冷却空气量:用经验式=⨯⨯⨯==360021.0431*******.03600u e e W h p Ag Q 69。

14kJ/s=59450kcal/h燃料热能传给冷却系的分数,取同类机型的统计量,%,柴油机A=0。

23~0。

30,取A=0。

25eg -燃料消耗率,kg/kw 。

矿用汽车发动机管芯式散热器阻力性能试验的研究

摘 要汽车散热器是汽车的重要部件,它是水冷式内燃机冷却系统中不可缺少的组成部分,它的正常工作对汽车发动机的动力性、经济性和可靠性至关重要。

散热器的阻力特性直接影响到其动力性和经济性。

随着全球能源形式的不断恶化,如何减少阻力,节约能源越发显得重要。

本文通过试验的方法首先在国内对新型管芯式散热器的阻力特性进行了全面独立的研究,得到了相关的阻力特性的试验关联式,为其推广应用和设计制造提供了可靠的依据。

并找到了影响其阻力特性的主要因素。

为进一步改进其结构,指明了方向。

本课题主要做了如下工作:首先对实验台架进行了必要的改进及预备测试,以保证阻力特性实验的顺利进行。

运用汽车散热器阻力性能试验系统对管芯式散热器进行了较为全面的试验研究,获得了它的三种水管排数下的阻力特性的试验数据;运用最优化方法通过计算机对数据进行处理和计算,从而得到了管芯式散热器的三种管排数下空气阻力系数的准则关联式、水流的沿程阻力系数的准则关系式及各处局部阻力系数。

同时确定了各种阻力的变化规律,计算并描述了水阻力分布情况。

通过分析得出,水管排数对此种散热器的空气阻力和水阻力都有较大的影响,散热器芯子的外部结构及管排数是空气阻力的主要影响因素。

筛板是造成水阻较大的直接原因,其所占比例远远超过其他的阻力,局部阻力系数很大。

散热器芯子对水阻的影响不大,结果证明在本次试验范围内,三、四排管的水流量分布较好。

此外,对该试验进行了必要的精度误差分析,分析表明此系统完全符合国家标准的规定,试验所得到的数据是可靠的。

从而肯定了本文所得结论的正确性。

最后总结了散热器阻力特性规律,并提出了一些改善此散热器阻力特性的途径。

关键词:散热器;阻力特性;试验研究AbstractRadiator is an important part of vehicles. It is an indispensable element in the cooling system of engine. The operating performances and economical performances and reliability of automobile are all depended on its normal work. With supply of energy worsen constantly all over the world, how to reduce drop and economize on energy becomes emphasis more and more. In this paper, the experimental research on drop performance of this new type tube-core-fin radiator for vehicles has been carried out by means of the experimental methods on the wind tunnel test rig in our country firstly; the criterion equations of drop performances of this type radiator have been obtained. The work can provide a reliable foundation for its popularization and design. And we found that it is primary factors what influenced to drop performance. It supplies development with more information.This paper includes the main work as follows: First, a systematic test research about tube-core-fin radiator has been done through the wind tunnel test rig, and a lot of data of the performance of pressure drop for three-type water pipe row quantities of this radiator have been obtained. Second, some calculating programs have been designed on the basis of the optimum method, and the test data have been dealt with the programs. So the criterion equations of air drop coefficient and the criterion equation of water friction coefficient and water part friction coefficient have been obtained. At the same time, calculating and drawing distribution of water drop. We draw a conclusion that: The quantities of water pipe row can affect drop performance obviously on the basis of the analysis. The quantities of water pipe row and exterior of water pipe influence air drop. Sieve plate affects water drop directly. It holds two-part in water drop and its drop coefficient is large especially .Water tube for tube-core-fin radiator almost can not affect drop performance obviously on the basis of the analysis; the conclusion indicates that the tube-core-fin radiator of three rows water or four rows water pipe has the optimum performance of flow. Furthermore, we analysis the precision of the wind tunnel test rig and the result indicates that the test rig has been in agreement with the country criterion. So, the conclusions of this paper are all reliable. Finally, we summarize rule of the performance of drop for radiator, and provide some advice for development of radiator.Key words:Radiator;The performance of drop;Experimental research目 录第一章 绪论 (1)1.1 汽车散热器的重要性及其发展概况 (1)1.2 汽车散热器的结构与类型 (2)1.3 国内外关于散热器及阻力特性的研究现状 (4)1.4 对管芯式散热器阻力特性研究的必要性 (7)1.5 本课题的研究思路及其主要内容 (8)第二章 管芯式散热器性能试验系统 (9)2.1 引言 (9)2.2 试验系统布置简图 (9)2.3 试验系统的组成 (11)2.3.1 试验风筒 (12)2.3.2 循环水路及加热装置 (12)2.3.3 管芯式散热器试件 (12)2.4 试验系统的阻力测试 (14)2.4.1 风阻的测量 (14)2.4.2 水阻的测量 (15)2.5 试验系统其他参数的测量 (15)2.5.1 风速的测量 (15)2.5.2 水流量的测量 (16)2.5.3 温度的测量及控制 (16)第三章 管芯式散热器的阻力及流动分析 (19)3.1 引言 (19)3.2 相关基本理论 (19)3.2.1 流体力学的发展 (19)3.2.2 流体的阻力损失 (21)3.3 散热器的热质交换过程 (22)3.4 散热器的流动过程及阻力特性分析 (24)3.4.1 空气流动阻力特性分析 (24)3.4.2 水流动阻力特性分析 (25)第四章 管芯式散热器阻力性能试验及结果分析 (30)4.1 引言 (30)4.2 试验方法 (30)4.3 各种参数的采集及处理 (32)4.3.1 风速的测定及风量的确定 (32)4.3.2 水流量的确定 (33)4.3.3 风温、水温及阻力的确定 (33)4.3.4 水与空气的物性参数 (34)4.4 试验数据的处理与分析 (35)4.4.1 最优化方法 (35)4.4.2 阻力系数的确定 (39)4.4.3 管芯式散热器的试验分析 (43)4.4.4 综合误差分析 (49)第五章 总结与展望 (50)5.1 本课题所取得的成果 (50)5.2 本课题的创新点 (50)5.3 课题今后的研究方向 (51)附录 (52)致 谢 (59)作 者 简 介 (60)第一章 绪论1.1 汽车散热器的重要性及其发展概况内燃机的冷却系统一般分为两大类:液体冷却系统和空气冷却系统。

车用柴油机中冷器空气冷却侧阻力性能计算

锯齿形翅片中的速度边界层很薄 , 说明了锯齿形翅

片对增加流体扰动 , 破坏边界层具有明显的作用.

进口段空气流动速度较低 , 出口段流动速度较高.

图 8为翅片截面湍流强度分布图 , 进口处湍流

不明显 , 流动较平稳 ; 进入锯齿翅片段后 , 空气受

到较大的扰动 , 湍流加剧 , 沿着流动方向 , 湍流程

在计算域的进口段区域设置入口边界条件为质 量流量入口 , 给出入口边界上的质量流量和总温值.

2) 出口边界条件 出口边界条件设置为压力出口 , 给定出口边界 上的静压值. 该边界条件可以处理出口回流问题 , 合理给定出口回流条件 , 有利于解决有回流出口问 题的收敛困难问题. 3) 固壁边界条件 翅片表面和隔板表面均设为固壁边界. 边界条件指定如图 3所示.

2008年

1. 4 控制方程

应用三维湍流可压缩空气流动与传热控制方程

组描述计算区域的空气流场 , 方程组由质量守恒方 程 、动量守恒方程 、能量守恒方程 、标准 k2ε湍流

模型和完全气体状态方程组成 [ 6 ].

质量守恒方程 :

5 5 xi

(ρui )

= Sm ;

(1)

动量守恒方程 :

5 5 xj

(ρui uj )

的变化可看出 , 阻力系数随着空气流速的增大而减

小 , 减小的幅度随着速度的增大而减小.

图 5 阻力系数拟合曲线图

阻力系数与平均流速的拟合函数 :

kL = 3041959 13 - 561231 98v +

51173 9v2 - 01163 77v3.

(8)

当环境温度改变时 , 对于同一速度下的空气阻

控制方程的离散采用一阶迎风差分格式 , 选择

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第17卷 第4期厦门理工学院学报Vo.l 17 No .4 2009年12月Journal of Xia m en Un i versity of Technol ogy Dec .2009[收稿日期]2009-09-27 [修回日期]2009-11-20[作者简介]袁志群(1983-),男,湖南安乡人,助教,硕士,从事汽车空气动力学以及汽车安全研究.汽车散热器空气流动阻力特性的数值计算研究袁志群,许建民(厦门理工学院机械工程系,福建厦门361024)[摘 要]以获得散热器空气流动阻力、研究汽车发动机舱内流阻力为目的,针对常用的百叶窗汽车散热器,建立了空气流动数学模型,采用CFD 方法对不同流速下的空气流动特性进行了数值计算,分析了空气流动阻力的组成,得出了阻力特性曲线.在此基础上,对该散热器的相似模型进行了阻力预测.计算结果表明:空气流动阻力的数值计算结果相对于实验结果的平均相对偏差为4198%,其精度可满足工程的需要.计算分析结果为汽车设计初期发动机舱内流阻力特性预测提供了参考数据.[关键词]散热器;空气流动阻力;发动机舱;内流阻力;阻力特性[中图分类号]U4641138+12 [文献标志码]A [文章编号]1008-3804(2009)04-038-05汽车空气阻力特性预测是汽车设计初期的一项重要工作,而内流阻力特性又是空气阻力特性的主要组成部分,其中散热器的空气阻力特性是研究内流阻力特性的一个难点.散热器的空气阻力特性曲线一般可通过实验获取,但进行实验耗时耗资;散热器内部结构和内部流场的复杂性使实验研究受到许多限制.通过对散热器直接进行数值计算的方法,避开了实验手段瓶颈,可清楚了解内部流场的气动参数分布和变化情况,计算结果可以为散热器的优化提出参考性的意见,以较大降低实验设计费用,缩短设计周期,具有较好的工程应用价值.百叶窗汽车散热器从上世纪50年代就已经出现,在近20年中更是得到了快速的发展和日益广泛的应用.近年来,国内外不少学者对百叶窗汽车散热器进行了大量的实验研究,并在实验的基础上整理出一些计算流动和传热性能的经验公式[1-3],但是其流道结构的复杂,很难用实验的方法准确测定其内部流场结构.本文主要利用CFD 方法对百叶窗汽车散热器的空气流动特性进行了数值计算,得出了散热器内部的空气流动特性,重点分析了其空气流动阻力特性,其计算精度满足了工程的需要,计算分析结果对于后续发动机舱流场计算提供了参考数据.1 散热器计算模型的建立111 几何模型的建立百叶窗汽车散热器由水管和翅片逐层叠放,然后整体焊接而成,图1所示为某百叶窗汽车散热器结构简图,空气沿X 轴方向流动,翅片沿Z 轴呈波纹状延伸.冷却液从扁管内流过,通过管壁和翅片的导热过程将热量传递到翅片表面,冷却空气流经百叶窗翅片间流道,通过与扁管及翅片表面间的对流换热将热量带走.表1 百叶窗汽车散热器结构参数[1,4]Tab 11 S truc t u re da te o f a uto m o ti ve fi n 2t ube ra di a tor结构参数a s @b s @c s L 1L p H F p 尺寸310mm @120mm @20mm 6.4mm 1.7mm 27b 1.2mm第4期袁志群,等:汽车散热器空气流动阻力特性的数值计算研究计算模型尺寸与实验测试元件参数一致,主要尺寸参数如表1所示.为简化起见,假定每个翅片间流道是均匀的,且扁管间距相等,忽略冷却水侧模型对空气侧流动的影响,根据表1尺寸所建立的百叶窗汽车散热器空气流动计算模型如图2所示.112 基本假设与数学模型的建立计算采用三维直角坐标求解,认为散热器内部空气流动为三维不可压定常流[5].不考虑冷却水的影响、散热翅片的散热量,认为空气速度在散热器的迎面处均匀分布,忽略空气重力的影响.以翅片间距F p 为特征尺寸计算翅片间流道内的雷诺数,根据雷诺数的大小来确定是采用层流模型还是湍流模型进行计算.层流模型控制方程组如公式(1)、(2)所示.质量守恒方程:5(Q u i )/5x i =0 (i =1,2,3)(1)动量守恒方程:5(Q u i u j )/5x i =(L 5/5x i )(5u j /5x i )-(5p /5x j )(2)湍流模型采用标准k -E 模型,其控制方程中质量守恒方程与层流模型相同,如公式(1)所示,动量守恒方程如公式(3)所示.5(u i u j )/5x i =-5p /5x j +5/5x j [L eff (5u i /5x j +5u j /5x i )](3)式(1))式(3)中,矢量u j 是平均速度分量,矢量x i 为坐标分量,p 是流体微元体上的压力,L eff 是湍流有效粘性系数.湍流动能和湍流耗散率输运方程如公式(4)、(5)所示.5(Q k u i )/5x i 5[(L +L t /R k )5k /5x i ]/5x i +G k -Q E(4)5(Q E u i )/5x i 5[(L +L t /R E )5E /5x i ]/5x i +c E 1E G k /k -c E 2Q E 2/k (5)式中,Q 是流体密度,k 为湍流动能,E 为湍流动能耗散率,G k 是平均速度梯度引起的湍流动能k 的产生项,由公式(6)计算:G k =L t(5u i /5x j +5u j /5x i )5u i /5x j(6) 湍流有效粘性系数L eff 由式(7)计算:C L =L +L t ,L t =Q C L k 2/E(7) 以上各式中L 为动力粘度,L t 为湍动粘度,c L 、c E 1、c E 2、R k 、R E 为经验常数.这些参数需要用典型流动的实验结果和算例结果做最佳拟合来得到,目前常用的经验系数如式(8)[6].C L =0.09,c E 1=1.44,c E 2=1.92,R k =1.0,R E =1.3(8)2 散热器数值计算方法211 网格划分及边界条件设置采用OCT REE 方法在整个计算流域生成非结构化空间网格,在百叶窗翅片壁面处,速度、压力梯度比较大,在此划分了三层棱柱网格.整个计算区域网格数量为600382个(如图2所示).根据实际计算模型,结合周期性边界条件和对称边界条件对其进行适当简化,计算模型边界条件设定如下所示.1)入口采用均匀来流的速度入口边界条件:u =constant ,v =w =0;2)出口设定为压力出口边界条件;3)与流动方向平行的面设定为周期性边界条件:<(x,y,0)=<(x,y ,h );#39#厦门理工学院学报2009年4)翅片宽度一半截面设置为对称边界条件:5u /5x =5v /5y =0,w =0;5)其余面设定为壁面边界条件.212 计算方案通过采用不同的网格数目验证了网格的无关性,测试表明所划分的网格单元数足以消除网格密度的影响.在保证其它边界条件不变的前提下,从2m /s 至20m /s 共取18组速度值分别作为入口速度边界条件,根据不同速度下的雷诺数选择不同的湍流模型,计算采用F l u ent 中基于压力耦合式算法进行,得出不同空气流速下的散热器空气流动阻力.3 结果与分析311空气流动特性分析随着迎面风速的增加,百叶窗汽车散热器内部流动特性变化明显,如图3所示,a 、b 、c 3图分别对应迎面风速为7m /s 时对称面前部、中部、后部速度矢量图,d 图对应迎面风速为2m /s 时对称面中部速度矢量图.由图3可清楚了解散热器内部流场结构,空气从入口百叶窗进入,沿着百叶窗流动,在百叶窗中部变向,最后从出口百叶窗流出,共流经11个百叶窗片.气流由一个百叶窗流入到另一个百叶窗相当于一个收缩管道,气流加速运动,因此百叶窗翅片间流动速度较大;流速最大的地方出现在模型中部偏后位置,也就是流动改变方向的第一个翅片通道,主要原因是气流在流经该区域之前有一个气流加速,经过该处气流换向时通流截面积突然减小所致.对比图3中b 、d 两图可知,迎面风速为2m /s 时,空气以轴向流动为主,而当迎面风速为7m /s 时,空气以穿越百叶窗区域为主.主要原因在于低雷诺数时,在翅片近壁面处,尤其是窗翅区,空气形成很厚的边界层,阻碍空气向窗翅区流动.随着雷诺数的增加,空气流动边界层变薄,窗翅区空气流动阻力降低,空气的流动方向也逐渐向窗翅区过渡.图4所示为百叶窗汽车散热器对称面压力分布云图,a 、b 两图分别对应迎面风速为2m /s 、7m /s .随着雷诺数的增加,流体穿越百叶窗也越多,同时流速增加导致摩擦阻力损失增大,从而使得迎面风速越高,流动单元进出口压差也越大,这与实验数据完全吻合.#40#第4期袁志群,等:汽车散热器空气流动阻力特性的数值计算研究图5为风速7m /s 时百叶窗汽车散热器流动方向的压力变化曲线.压力随着流动方向长度的增加而降低,在流动单元中部附近变化曲率较小,而在其它地方基本呈线性变化,流动单元前半部分压降略小于后半部分压降.312 阻力特性分析随着迎面风速的增加,百叶窗汽车散热器空气流动阻力(散热器进出口压力差)变化明显,如图6所示.空气流动阻力随着迎面风速的增加而成抛物线增加,增加的幅度越来越大.根据计算结果得出空气流动阻力v p 、速度v 之间的关系如公式(9)所示.$p =16.447v+2.380v 2(9)式中第一项代表的是粘性损失项,第二项代表的是惯性损失项,由公式(9)可以推导出不同迎面风速下惯性阻力损失与粘性阻力损失之比,如图7所示.由此得出结论:惯性阻力损失与粘性阻力损失之比随着散热器迎面风速的增加而成指数率增加,增加的幅度随着迎面风速的增加而减小.即低速段,散热器空气流动阻力损失以粘性阻力损失为主;高速段,散热器空气流动阻力损失以惯性阻力损失为主.利用(9)式可以对任意迎面风速下的散热器空气流动阻力进行数值预测,节省了计算资源,避免了计算工作量大的缺点,计算精度能够满足工程的需要.对于结构相似的同一类型散热器,根据粘性力相似雷诺模型法[7],结合公式(9),得出相似模型的空气流动阻力为:$p c =(16.447v +2.380v 2)/k 2l (10)$p c 为相似模型在空气流速为v 时的空气流动阻力,k l 为线性比例尺.当散热器的结构参数改变时,利用公式(10)可以对其空气流动阻力进行预测,节省了计算资源,提高了工作效率.313 计算结果验证为验证本文计算方法的正确性,将百叶窗汽车散热器空气流动阻力的数值计算结果与经验公式计算结果、实验数据进行对比.实验数据来自参考文献[1],经验公式采用由Yu 2Juei Chang 等在2000年所提出的百叶窗汽车散热器流动阻力计算公式[2],三者对比如图8所示.#41#厦门理工学院学报2009年在低速段,三者比较吻合;而在高速段存在一定的偏差.数值计算结果相对于实验结果的平均偏差为4198%,经验公式计算相对于实验结果平均偏差为7164%,说明流动阻力数值计算结果更准确.分析数值计算计算偏差的原因,一方面所参照的实验数据本身所带来的误差;另一主要原因是模型的简化所带来的误差.由于经验公式适用的局限性,在某些范围内与实验数据吻合良好,其它区域偏差比较大.4 结论1)利用CFD 方法,结合周期性边界条件对汽车散热器进行数值计算,可以合理地简化计算过程,节省计算资源,计算精度能达到工程应用的许可范围.2)百叶窗汽车散热器空气流动阻力随着散热器迎面风速的增加而成指数率增加.低速时,流动阻力以粘性阻力损失为主;高速时,流动阻力以惯性阻力损失为主.3)压力沿着百叶窗流动方向基本呈线性关系递减,但在中部区域变化率较小,流动单元前半部分压降略小于后半部分的压降.4)对于同一散热器,可运用公式(9)对连续速度变化下空气流动阻力进行数值预测;对于结构相似同一类型散热器,结合公式(10)可对连续速度变化下空气流动阻力进行数值预测.5)利用公式(9),结合多孔介质模型建立方法,可为发动机舱内流阻力计算提供参考数据.[参考文献][1]漆波,李隆键,崔文智,等.百叶窗式翅片换热器中的耦合传热[J].重庆大学学报:自然科学版,2005,28(10):39242.[2]C HANG Y J ,HSU K C ,LI N Y T ,et a.l A genera lized fricti on corre l a ti on f or l ouver fi n geo m etry [J].Interna 2tio na l Jo urna l of H eat and M ass Transfer ,2000,43(12):223722243.[3]T AFT I D K ,C U I J .F in 2tube j uncti on e ffect o n fl o w and heat transfer i n fl a t tube mu ltileve l heat exchanger [J].In 2te rnati ona l Journa l ofH eat andM ass Transfer ,2003,46(11):202722038.[4]袁志群,谷正气,何忆斌,等.汽车散热器结构参数对空气流动阻力特性影响的数值分析[J].科技导报,2008,26(21):52256.[5]谷正气.汽车空气动力学[M ].北京:人民交通出版社,2005:25255.[6]王福军.计算流体动力学分析[M ].北京:清华大学出版社,2004:1202124.[7]索文超,毕小平,李贺佳.车用散热器空气流动阻力预测研究[J].汽车工程,2008,30(9):8002803.Study on Num er ica l Si m u la ti on of the A irflo w Pressu re D ropfor Au to m otive R ad i a torYUA N Zh i 2qun ,X U Jian 2m i n(Depart m ent ofM echan ica l Engi neer i ng ,X i am en Univers it y of Technolo gy ,X i am en 361024,Chi na)A bstra ct :I n or der to obta i n the airflo w pressure drop of radiator and study the interna ldrag of car ,the au 2to motive fi n 2tube radiator modelwas estab lished .The a irflo w pressure drop of the fi n 2tube radiatorwas numeri 2cally si m u lated under the d iff eren t air mass velocities ,its co mposition analyzed and the curve of a irfl o w pres 2sure dr op character i s tics obta i n ed .One correct f or mu la f o r the a irflo w pressure drop of a si m il a r mode l radiator was obtai n ed .The result sho ws that the average relative deviati o n of numerica l si m u lation f or the test resu lt is 4198%and the accuracy sa tisfies t h e engineeri n g .Analysis of the resu lts gives a basis to f orecast i n ter nal drag of underhood and car desi g ning .K ey words :radiator ;airflo w pressure drop ;under hood ;i n ternal drag ;airflo w pressure drop characteristic #42#。