deform材料数据

Deform实验报告镦粗报告

实验报告实验名称EFORM-3D镦粗仿真实验实验课程锻造工艺及模具设计指导教师专业班级姓名学号2013年4月 1 日实验一DEFORM-3D镦粗仿真实验1 实验目的与内容1.1 实验目的通过DEFORM软件平台实现镦粗过程的仿真模拟实验。

了解材料在不同工艺条件下的变形流动情况,熟悉镦粗变形工艺特点。

掌握圆柱体镦粗过程的应力应变场分布特点。

1.2 实验内容运用DEFORM模拟如图1所示的圆柱坯压缩过程。

图1 镦粗实验模型(一)工艺条件上模:Φ200×50,刚性材料,初始温度200℃;下模:200×200×40。

工件:16钢,尺寸如表1所示。

序号圆柱体直径,mm圆柱体高度,mm摩擦系数,滑动摩擦加热温度℃锤头运动速度,mm/s镦粗行程180150090050040 2801500.2120050040 380250090050040 4802500.2120050040(二)实验要求(1)运用三维如阿健绘制各模具部件及棒料的三维造型,以stl格式输出;(2)设计模拟控制参数;(3)DEFORM前处理与运算;(4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图;(5)比较方案1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因;(6)提交分析报告及分析日志文件(log)。

2 实验过程1)建模通过UG将压缩的模型绘制出来,分别为坯料圆柱直径80mm高150mm和圆柱直径80mm高250mm,并将它们各自的三部分分别导出为stl格式,并保存。

2)镦粗模拟a. 打开一个deform软件,新建一个文件。

(Insert object)添加坯料Workpiece,上模Top Die,下模Bottom Die,并导入相应的之前保存的stl格式文件(Import);b. 修改坯料的General,其中设定Object Type为plastic,AssignTemperature 为给定的900/1200;(Mesh)将坯料分为20000/40000份,并预览(Preview),General Mesh;选择坯料的材料(Material)为16号钢;在Property中计算坯料的体积,选择自动计算(Active);c. 修改Top Die的General,其中设定Object Type 为Rigid,Assign Temperature 为200;设定其Movement 速度为500in/sec;d. 设定Bottom Die 的General ,其中设定Object Type 为Rigid,Assign Temperature 为200;e. 设定Simulation Control 中的Units为SI,Step中的Starting Step Number 为-1,Number of Simulation Steps 为40,Step Increment to Save 为1,Primary Die 为Top Die ,With Constant Die Displacement为1in.,然后点击OK。

deform热处理报告

材料成型专业综合性实验报告热处理工艺对45#钢组织性能的影响学生专业:材料成型与控制工程学生班级::1学生:指导老师:报告日期:2016年7月目录一、综述 (3)二、实验目的 (7)三、材料及仪器 (8)四、实验过程及热处理模拟操作 (8)五、实验结果及热处理模拟对比分析 (9)六、结果分析 (16)七、结论 (16)参考文献 (17)一、综述1.钢的热处理钢的热处理就是把钢在固态下加热到一定的温度进行必要的保温,并以适当的速度冷却到室温,以改变钢的部组织,从而得到所需性能的工艺方法。

热处理与其他加工方法(铸造、锻压、焊接、切削加工等)不同,它只改变金属材料的组织和性能,而不改变其形状和大小,所以用它来处理零件、工具等制成品,处理各种工具、刀具、齿轮和转轴等。

钢在热处理条件下所得到的组织与钢的平衡组织有很大的差别,钢加热到临界点(A1)以上时发生奥氏体转变,奥氏体在非常缓慢冷却时才能得到平衡组织状态的珠光体或珠光体+铁素体(或渗碳体),但大部分热处理工艺,如退火、正火、淬火、(回火或时效例外)都是将钢加热到奥氏体状态,然后以不同的冷却速度(或冷却方式)冷却到室温。

退火、正火、淬火的冷却速度的不同,则会得到不同的组织,其力学性能或物理性能也不同。

2.45#钢的综述45号钢是GB中的叫法,JIS中称为:S45C,ASTM中称为1045,080M46,DIN为:C45。

国常叫45号钢,也有叫“油钢”。

一般,市场现货热轧居多。

冷轧规格1.0~4.0mm 之间。

含碳(C)量是0.42~0.50%,Si(硅)含量为0.17~0.37%,Mn(锰)含量0.50~0.80%,Cr(铬)含量≤0.25%,Ni(镍)含量≤0.30%,Cu(铜)含量≤0.25%。

密度7.85g/cm3,弹性模量210GPa,泊松比0.31热处理方法热处理推荐热处理温度:正火850,淬火840,回火600.45号钢为优质碳素结构用钢硬度不高易切削加工模具常用来做模板梢子导柱等,但须热处理。

2024Deform入门教程

Deform入门教程CONTENTS •引言•Deform软件简介•Deform基本操作•材料模型与参数设置•网格划分与边界条件•模拟过程与结果分析•常见问题及解决方案•总结与展望引言01目的和背景目的帮助初学者快速掌握Deform软件的基本操作和技能,提高数值模拟的效率和准确性。

背景Deform是一款广泛应用于金属成形、热处理、焊接等领域的数值模拟软件,具有强大的前后处理功能和精确的数值模拟能力。

软件界面和基础操作介绍Deform软件的基本界面布局、常用工具栏和菜单功能,以及文件管理和数据导入导出等基础操作。

讲解Deform软件中的材料模型、材料数据库和自定义材料参数等知识点,以及如何进行材料参数的设置和调整。

介绍Deform软件中的网格划分和重划分技术,包括网格类型、网格密度、网格质量评估和调整等方法。

详细讲解如何在Deform软件中设置边界条件、施加各种载荷和约束,以及如何处理接触和摩擦等问题。

介绍Deform软件中的模拟结果分析方法,包括变形、应力、应变、温度等物理量的计算和可视化展示,以及如何进行数据导出和报告生成等操作。

材料模型和数据库边界条件和载荷设置模拟结果分析和后处理网格划分和重划分技术教程内容概述Deform 软件简介02DEFORM 提供了全面的有限元分析功能,可以对金属成形过程中的应力、应变、温度等物理量进行准确计算。

强大的有限元分析功能软件内置了丰富的材料数据库,包括各种金属和非金属材料,用户可以根据需要选择合适的材料模型。

丰富的材料数据库DEFORM 采用了直观的图形界面设计,使得用户可以更加方便地进行模型建立、结果查看等操作。

直观的图形界面软件提供了多种求解器供用户选择,可以根据具体问题的复杂程度和计算精度要求来选择合适的求解器。

多种求解器选择软件功能与特点金属成形领域DEFORM广泛应用于金属成形领域,如锻造、挤压、轧制、拉拔等工艺过程的模拟分析。

材料研究领域DEFORM也常用于材料研究领域,通过对不同材料的成形过程进行模拟分析,可以研究材料的变形行为、组织演变等问题。

DEFORM

● 提高模具设计效率,降低生产和材料成本。

● 缩短新产品的研究开发周期。

● 分析现有工艺方法存在的问题,辅助找出原因和解决方法

产品特色

■ 友好的图形界面

DEFORM专为金属成形而设计,具有windows风格的图形界面, 可方便快捷地按顺序进行前处理及其多步成形分析 操作设置,分析过程流程化,简单易学。另外,DEFORM针对典型的成形工艺提供了模型建立模板,采用向导式操作步 骤,引导技术人员完成工艺过程分析。

DEFORM

——金属成形及热处理专业仿真环境

行业化专用

ቤተ መጻሕፍቲ ባይዱ

产品关键词

DEFORM

——

● 金属成形

- 包括锻造、挤压、拉拔、开坯、轧制、粉末成形、烧结、冲压及冲裁等 工艺以及锻坯优化设计。

● 热处理

- 包括正火、退火、淬火、回火、时效处理、渗碳、蠕变、高温处理、相 变、金属再结晶、硬化、晶粒生长和时效沉积、感应加热、电阻加热 等。

变的可视化观测。 ● 可通过显式算法计算金属断裂过程的微观孔洞的形成及组织裂纹。

DEFORM

DEFORM

金属成形及热处理专业仿真环境

■ 切削过程分析

● 模拟车、铣、刨及钻孔等机械加工过程。 ● 模拟切削过程工件温度、变形及切屑产生。 ● 预测切削刀具的受力、温度变化。 ● 评估刀具的磨损情况。 ● 模拟切削过程中工件发生的热处理相变。 ● 可以分析各种材料金相,每种金相都有自己的弹性、塑性、热和硬度属性。 ● 混合材料的特性取决于热处理模拟中每一步的各种金属相的百分比。

DEFORM

deform分析报告

列车顶盖成型模拟分析报告本次模拟成型分析零件图如下:通过零件图,我们可以看出,该零件较为简单而且为中心对称体,所以初步决定采用一步锻压直接成型,经计算分别采用100x100x110的坯料与85x85x175的坯料进行模拟分析,变形速度分别采用5mm/s,10mm/s。

四种方案进行求解,来优化设计。

下面是对最优化方案85x85x175坯料变形速度为10mm/s进行分析求解的过程。

Deform模拟分析的基本思路为:1.导入模型2.模型前处理3.求解、后处理结果分析。

1.导入模型根据体积不变的原理,对锻件坯料体积进行计算,包含加工余量在内,最终求得坯料体积约为1280cm3,最终决定采用85x85x175的方形坯料。

然后由pro/e对坯料进行绘制,再绘制出上下模,转存为stl格式,导入deform中进行前处理:坯料上模下模2.模型前处理设置运动步数,每步移动距离等相关参数。

对坯料进行网格划分,选择材料,由于要做热传导,所以对模具也要进行网格划分。

其中坯料初始温度为1080°C上下模为300°C设置上模运动由于所做为四分之一断面,还要添加坯料以及模具的边界条件。

坯料边界条件上模边界条件下模边界条件通过上下模与坯料的干涉,最后得到关系图如图:设置模拟条件添加接触关系等如图:检查生成数据,开始求解:3.求解、后处理。

(1)成型后温度变化如图所示:变形速度10mm/s变形速度5mm/s50步变形温度变形速度10mm/s变形速度5mm/s100步变形温度变形速度10mm/s变形速度5mm/s165步最终成型时变形温度根据后处理结果,我们可以看到,坯料成型过程中,由于上下表面与模具接触,所以散热较快,而中心部分,由于变形产生能量,无法良好散热,所以温度变化较小,而由于变形速度的不同,温度下降速度在100步以后也出现了明显的差异,10mm/s的变形速度的边缘一点的温度只降到了952°,而5mm/s 的变形速度的边缘一点的温度则降低到了830°。

Deform实验报告——挤压

铜陵学院课程实验报告实验名称棒材热挤压过程模拟实验课程材料成型计算机模拟指导教师张金标专业班级09材控(1). 姓名万伟学号09101210592012年04月29日实验二棒材热挤压过程模拟1 实验目的与内容1.1 实验目的进一步熟悉DEFORM软件前处理、后处理的操作方法,掌握热力耦合数值模拟的模拟操作。

深入理解并掌握DEFORM软件分析热挤压的塑性变形力学问题。

1.2 实验内容运用DEFORM模拟如图2所示的黄铜(DIN_CuZn40Pb2)棒挤压过程(已知:坯料φ98⨯60mm)。

图1 棒材热挤压示意图挤压工具:尺寸如图所示,材质DIN-D5-1U,COLD,温度3500。

坯料:材质DIN_CuZn40Pb2,尺寸φ98×60,温度6300。

工艺参数:挤压速度10mm/s,摩擦系数0.1。

(二)实验要求(1)运用AUTOCAD或PRO/E绘制各模具部件及棒料的三维造型,以stl格式输出;(2)设计模拟控制参数;(3)DEFORM前处理与运算;(4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态;(5)运用DEFORM后处理Flow Net(流动栅格)功能观察金属流动的不均匀性,说明原因;(6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。

2 实验过程2.1挤压工模具及工件的三维造型根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、挤压模、挤压垫、挤压筒的几何实体,文件名称分别为extrusion workpiece,extrusion die,extrusion mandrel,extrusion dummy block,extrusion chamber。

输出STL格式。

说明:上述几何形体尽量在一个空间体系下用相对尺寸绘制,保证它们的装配关系;所有实体造型都要在空间体系的第一象限内,即几何点的坐标值非负。

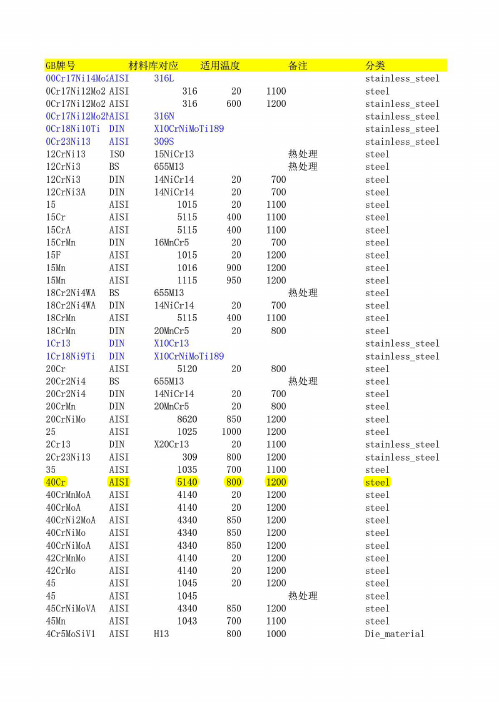

Deform材料库中外钢号近似对照

4340

40CrNiMoA AISI

4340

45CrNiMoVA AISI

4340

GCr6

AISI

50100

15Cr

AISI

5115

18CrMn

AISI

5115

15CrA

AISI

5115

20Cr

AISI

5120

40Cr

AISI

5140

GCr15

AISI

52100

GCr15

AISI

52100

20CrNiMo AISI

L6 1060 4161 9260 9260

Ck67 1070

D3 D2 D2

52100 52100 50100

1078 1095 4120 4337 9261 34CrAIMo5 15CrNi6 16CrMo4 Cf53 100Cr6 16MnCr5 C15 C45 X10Cr13+0 X10CrNiMo

20 1200

20 1200

20 1200

300

500

900 1200

850 1200

850 1200

850 1200

850 1200

900 1200

400 1100

400 1100

400 1100

20

800

800 1200

900 1200

热处理

850 1200

900 1200

热处理

热处理

热处理

20

20Cr2Ni4 DIN

14NiCr14

适用温度

20 1100

20 1200

900 1200

1000 1200

DEFORM 热冲压成形工艺数值模拟技术应用

DEFORM热冲压成形工艺数值模拟技术应用安世亚太公司工艺产品部1 前言热冲压成形工艺可使超高强度钢具有极好的可塑性、良好的成形性能及热加工性能,钣金热冲压成形技术作为钣金件冲压强化的有效途径,已在汽车等领域得到了越来越广泛的应用。

热冲压件可应用于汽车A柱、B柱、边梁、保险杠、顶盖纵梁、门梁、侧栏等重要结构件。

DEFORM金属热冲压成形模拟技术可实现高强度钣金热冲压成形过程的分析,预测冲压缺陷及热冲过程淬火现象,优化热冲工艺参数及热冲模设计。

2 热冲压成形工艺技术及特点热冲压成形是一项专门用来成形超高强度钢板冲压件的新型工艺和技术,是获得超高强度冲压件的有效途径。

热冲压成形部件的抗拉强度可达1500MPa以上,抗疲劳极限可达800MPa,因此硼钢等超高强度钢以其高强度特性已成为汽车重要保护部件用钢的最佳选择。

热冲压成形具有很多优点,如可得到超高强度的车身覆盖件;在保证汽车安全性能得条件下,优化设计以减薄车身零部件,可减轻车身重量,提高车身安全性、舒适性;改善冲压成形性,降低钣金出现易拉伸失稳性,克服传统工艺回弹严重、成形困难容易开裂等诸多难题。

热冲工艺成形技术是将钢板(如硼钢)加热至奥氏体状态,然后进行冲压并同时以20-30摄氏度/秒的冷却速度进行淬火处理,通过一定时间的保压以获得具有均匀马氏体组织的高强度钢钣金件的成形方式。

热冲压工艺包括直接成形(图1)和间接成形(图2),间接成形工艺因增加了设备成本,故现在的热冲压主要以直接热冲压工艺为主。

图1 直接热冲压成形工艺图2 间接热冲压成形工艺3 DEFORM热冲压成形工艺方案的工业应用热冲压成形技术虽具有很多优点,但因较普通冷冲压成形存在热成形及淬火冷却热处理的诸多因素影响,使得如何进行热冲压工艺参数优化及模具冷却结构设计成为需要解决的问题。

影响热冲成形的因素包括板料拉伸性能参数、冲压温度、冲压速度、润滑方案、保压时间、冷却速度及模具冷却水管的结构分布设计等,因此如何在工艺及模具设计阶段优化工艺设计参数,是提高热冲成形效率,降低研发成本的重点。