智能仪表论文智能仪表的温度控制系统

温度控制系统设计毕业设计论文

目录第一章设计背景及设计意义 (2)第二章系统方案设计 (3)第三章硬件 (5)3.1 温度检测和变送器 (5)3.2 温度控制电路 (6)3.3 A/D转换电路 (7)3.4 报警电路 (8)3.5 看门狗电路 (8)3.6 显示电路 (10)3.7 电源电路 (12)第四章软件设计 (14)4.1软件实现方法 (14)4.2总体程序流程图 (15)4.3程序清单 (19)第五章设计感想 (29)第六章参考文献 (30)第七章附录 (31)7.1硬件清单 (31)7.2硬件布线图 (31)第一章设计背景及研究意义机械制造行业中,用于金属热处理的加热炉,需要消耗大量的电能,而且温度控制是纯滞后的一阶惯性环节。

现有企业多采用常规仪表加接触器的断续控制,随着科技进步和生产的发展,这类设备对温度的控制要求越来越高,除控温精度外,对温度上升速度及下降速度也提出了可控要求,显而易见常规控制难于满足这些工艺要求。

随着微电子技术及电力电子技术的发展,采用功能强、体积小、价格低的智能化温度控制装置控制加热炉已成为现实。

自动控制系统在各个领域尤其是工业领域中有着及其广泛的应用,温度控制是控制系统中最为常见的控制类型之一。

随着单片机技术的飞速发展,通过单片机对被控对象进行控制日益成为今后自动控制领域的一个重要发展方向。

在现代化的工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。

例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

对工件的处理温度要求严格控制,计算机温度控制系统使温度控制指标得到了大幅度提高。

采用MCS-51单片机来对温度进行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。

因此,单片机对温度的控制问题是一个工业生产中经常会遇到的问题。

智能仪器在温度测控系统中的应用

() 盘 扫 描 任 务 5键 该 任 务 的功 能 是 识 别 按 下 的键 值 并 向 消 息处 理 任 务 发 送 消 息 。 盘扫 键

描过程就是让处理器按有规律地时间间隔查看键 盘矩阵, 以确定是否有键 被按下 。 2 4数 据 采 集 程 序 设 计 . 为了及时对 A D转换进 行响应,软件采用 中断方式处理采集到 的数 / 据 。数据采集程序可 分为两部分 :/ A D转换主程序和外部中断 0服务程序。 A D转换主程序 主要是实现 LC 24硬件初 始化、外部 中断 0初始化 , / P 29 完 成对 L C 6 6的启动 。外部 中断 0服务程序主要是及 时读 出 A D转换 结 T嵌入 的高速 F a h存储器。18位宽度的存储器接 IS P , 5K ls 2 口和独特的加速结构使 3 2位代码能够在最大 时钟速 率下运 行。对代码 规 模有严格控制, 使用 1 6位 T u b模式可将代码规模 降低 , hm 而性能的损失却 很小 。 2 温度测控系统软件设计 、 智能仪表的许多功能是在硬件设计 的基础上用软件 来实现 的, 其主要 任务包括 : 设 置 、 改 、 示 仪表 的 参数 : 修 显 检 测 、 算 、 示 温度 等 工况 参 数 ; 计 显 温度状态指示及报警输出; 定 时 存 储 各 种 检 测及 运 算参 数 。 2 1 动 代 码 (o t la e ) .启 Bo o d r 由于 A M系统的是复杂 的片上系统 (O ) 这种复杂 系统里 的多数 硬 R SC, 件 模 块 都 是 可 以配 置 的 , 需要 由 软件 来 确 定 其 工作 状 态 。 由于 这类 代 码 直 接 面 对 处 理 器 内 核 和 硬 件 控 制 器 进 行 编 程 , 般 使用 汇 编 语 言 编 写 , 动 一 启 代码就是完成各种初始化工作, 并到 引导进入 C语言程序 。 2 2嵌 入 式 软 件 设 计 . 针 对 每 一 部 分 所 需 要 完 成 的任 务 , 操 作 系统 的 各个 部 分 可 划 分 为 如 对 下模块 : () 统 外 围设 备 的硬 件 模 块 , 括 : 晶 显 示 屏 (C )G IU B通 信 1系 包 液 L D / U ,S 模 块 , 盘 , 储 器 、 统 的 时钟 日历 等 。 键 存 系 () 动 程 序 模 块 , 动 程 序 模 块 是 连 接 底 层 的 硬 件 和 上 层 的 A I函 2驱 驱 P 数 的纽带, 了驱动程序模 块, 有 就可 以把操 作系统的 A I函数和底层 的硬 P

温度控制器毕业论文

题目:温度控制器的设计机电工程学院李小草摘要本文设计了一个温度自动控制器。

本设计以单片机(8031)为控制核心,外加硬件电路,将温度显示和数字控制集和于一体,实现智能温度控制。

并采取软件程序实现升温的调节,能对加热炉的升温速度和保温时间严格控制。

单片机控制系统由微处理器和工业生产对象两大部分组成。

本文是通过热敏电阻和单片机等,来实现对工程上一些系统的温度进行范围控制的过程。

关键词:测温;PID算法;单片机;温度控制器目录摘要 (I)ABSTRACT (II)第1章前言 (1)1.1 概述 (2)1.2 课题分析 (2)1.3 设计思路 (2)第2章系统的基本组成及工作原理 (3)2.1 系统的基本组成 (3)2.2 系统的基本工作原理 (3)第3章测温电路的选择及设计 (5)3.1热电偶测温电路 (5)3.1.1 热电偶 (5)3.1.2 毫伏变送器 (6)3.2热敏电阻测温电路 (6)3.2.1 热敏电阻 (6)3.2.2 关于铂电阻的特性 (7)3.2.3 温度丈量电路 (7)第4章芯片组的电路设计 (8)4.1A D C0809与8031接口硬件电路设计 (8)4.28155与8031接口硬件电路设计 (9)4.2.1 8155芯片的结构 (9)4.2.28155与8031接口电路 (9)4.32732E P R O M的工作原理及硬件接口设计 (11)第5章掉电呵护功能电路 (14)第6章温度控制电路 (15)6.1温度控制电路 (15)6.2控制规律的选择 (16)第7章系统程序设计 (18)7.1系统控制主程序 (18)T中断服务程 7.20序 (20)7.3采样程序及其流程图 (24)7.4数字滤波子程序及其流程图 (25)总结 (27)致谢 (28)参考文献 (29)附录 (30)第1章前言现代信息技术的三大基础是信息收集控制(即温度控制器技术)、信息传输(通信技术)和信息处理(计算机技术)。

智能温度测控器显示及控制电路设计 正文

d本科生毕业设计(论文)中文题目:智能温度测控器显示及控制电路设计英文题目:THE DESIGN OF DISPLAY AND CONTROLLING OF INTELLIGENT TEMPERATURE TESTING CONTROLLER摘要温度作为一个重要的物理量,是工业生产过程中最普遍、最重要的工艺参数之一。

随着时代的进步、社会的发展、科学技术的不断更新,温度的测量范围要求不断扩大,同时温度的测量准确性要求不断提高。

本文主要通过对AT89S52单片机、AD590集成温度传感器等器件的性能和特点的研究,从而得出了对温控器控制及显示电路的设计,本设计中首先AD590集成温度传感器与OP07组成测量放大电路测量温度信号,再通过A/D转换模块将温度信号转换后送人单片机内,达到对温度控制及显示的目的。

其中AD590集成温度传感器可以测量室温、物体温度等,本设计所设定的测量范围为0℃~+150℃。

关键词:单片机智能控制显示温度电路ABSTRACTTemperature is a very important physical quantity,it is one of the most common and the most important technological parameters in Industrial production process.All along with the progress of the time、development of society and continuous renewal of technology,the temperature measurement range requires enlarging ,meanwhile,the accuracy of the measurement of temperature requires Constantly upgrade.This paper is focused on the researches into some components, such as AT89S52 SCM (single-chipped machine), AD590 integrated temperature sensor, which brings out the design of temperature controller and displaying circuit. Measuring amplifying electric circuit composed of AD590 integrated temperature sensor and OP07 component is used to measure the signal of temperature. With temperature signal converted through A/D conversion modules put into SCM, it can be worked out for the displaying and controlling of temperature. Besides, AD590 integrated temperature sensor can be applied to measure indoor temperature, as well as temperature of any object. the expected measurement of the system extent from 0℃ until 150℃.KEYWORDS:SCM Brainpower Controlling Display Temperature Circuitry目录1 绪论 (6)1.1 温度检测技术的发展现状和发展趋势 (6)1.1.1 温度检测技术的发展现状 (6)1.1.2 温度检测技术的发展趋势 (8)1.2 课题研究目的和意义 (9)1.3 课题研究内容及目标 (9)2 温度信号采集电路 (11)2.1 热电偶测温 (11)2.2 冷端补偿的补偿导线 (13)2.2.1 补偿导线的选择 (13)2.2.2 补偿导线的原理 (13)2.2.3 补偿导线的型号和分类 (14)2.2.4 补偿导线的使用原则 (15)2.3 热电偶的冷端补偿 (15)2.3.1 热电偶参考端温度的影响 (15)2.3.2 热电偶冷端补偿电路的设计 (16)2.4 本章小结 (17)3 温控器的硬件设计 (18)3.1 系统总体原理方框图的设计 (18)3.2 温度信号放大电路设计 (18)3.3 A/D转换电路设计 (21)3.3.1 双积分ADC工作原理 (21)3.3.2 A/D转换器ICL7135的技术指标 (23)3.3.3 A/D转换芯片ICL7135的电路设计 (24)3.4 D/A转换接口电路设计 (27)3.4.1 D/A转换器DAC7611 (27)3.4.2 D/A转换器的基本原理 (28)3.4.3 D/A转换芯片DAC7611的电路设计 (29)3.5 AT89S52单片机 (29)3.6 显示电路设计 (31)3.6.1 显示器 (31)3.6.2 LED的工作原理 (32)3.6.3 8279键盘显示接口芯片 (33)4.7 本章小结 (35)4 温控器软件设计 (36)4.1 温度控制器的主程序设计 (36)4.2 A/D转换模块 (37)4.3 D/A转换模块 (39)4.4 LED显示模块 (41)4.5键盘控制模块 (43)4.6 本章小结 (45)5 系统的调试 (46)5.1 系统硬件调试 (46)5.2 系统软件调试 (46)6总结 (47)7 经济分析报告 (48)7.1 系统元器件金额 (48)7.2 市场预测与利润分析 (49)致谢 ................................................... 错误!未定义书签。

基于组态王的智能仪表温度控制系统的设计与实现

2 P I D控 制算 法

l a i D调节是连续控 制系统 中应用 最多 的一 种控制 调节 规律 。其本身根据控制对象的动态特性 , 按需要可以分解成

P、 P I 、 P D调节模块 , 而且多数 复杂控制 ( 如串级调节 , 比值控 制) 中均采 用了 P I D控制规 律。生 产实际 证明 , P I D控制能

第 6期

马 志刚 , 等: 基于S T C的便携 式 温度传 感 器设 计

P C O N l _ O X O 1 ; / / 进入休闲模式

} }

4 l

4 结 论

本仪器采用超 低功耗单 片机 , 工作 电流小 , 增加 了电池

的使用时间 , 工作 三年 不需要更换 电池。同时适 应能 力强 ,

信号 间任意切换 , 即设 即用 。多种给定方式 内给定调节仪具

1 系统 介绍

本 系统 通过智能 仪表设计实现锅 炉过热蒸 汽温度 的控

制, 利用 P T 1 0 0温 度传感 器采集 现场 的实 际温 度并通过 其

内部 P I D调节器来 调节和控制 电动调节 阀。当主汽温 的测 量值等 于设定 值 时 , 喷 水 阀门 保持 不 动 , 系 统 处 于 动态平

监控系统 , 该系统工艺流程显示 直观 , 人机界面友好 , 易于操

执行器采用 台湾 H o n e y w e l有 限公 司的 ML 7 4 2 0 A 3 0 5 5一 E型 电动 调节 阀。该 电动调 节 阀采用 四线 制 接线 , 电源为 2 2 0 V A C , 其信号线分为输入控制信号 和阀位输 出信号( 4—

毕业论文自动检测仪表的设计与实施

摘要现代工业控制系统中,自动化仪表检测技术和仪表控制系统是实现自动控制的基础。

在过程自动化中要通过检测元件获取生产工艺变量,最常见变量是温度、压力、流量、物位(四大参数)。

检测元件又称为敏感元件、传感器,它直接响应工艺变量,并转化成一个与之成对应关系的输出信号。

这些输出信号包括位移、电压、电流、电阻、频率、气压等。

随着新技术的不断涌现,特别是先进检测技术、现代传感器技术、计算机技术、网络技术和多媒体技术的出现,给传统的自动控制系统带来了新的挑战,并由此引出许多新的发展,如虚拟仪器、软测量技术、数据融合理论与方法以及最新发展的传感器网络技术等。

全文以典型工业过程控制系统的构成为基础,以应用自动控制理论设计过程控制系统为主线,重点介绍了自动化检测仪表、全刻度指示 PID 连续调节仪表、数字控制仪表、执行器和防爆栅、智能仪表与虚拟仪器以及自动化仪表应用实例。

关键词:仪表、DCS组态、安装第一章序言 (3)1-1设计背景 (3)1-2设计内容及规划 (3)1-3设计意义 (3)第二章自动化检测技术及部分检测仪表原理介绍 (3)2-1自动化检测技术简介 (3)2-2 PID调节规律及方法 (3)第三章仪表选型及一些仪表介绍 (3)3-1转子流量计 (3)3-2 FIELDVUE DVC2000系列数字式阀门控制器 (3)3-2 SITRANS压力变送器 (3)第四章DCS系统简介 (3)4-1 霍尼韦尔DCS系统简介 (3)4-2 霍尼韦尔DCS软、硬件简介 (3)4-3 DCS系统软硬件的组态与连接 (3)4-4 DCS在压缩机上的应用 (3)结论 (3)参考文献 (3)第一章序言1-1设计背景半个多世纪以来,自动化仪表经历了从气动液动仪表、电动仪表、电子式模拟仪表、数字智能仪表,到计算机集散控制系统(DCS)等发展阶段,为各行各业的现代化大规模生产提供了强大的支持。

近年来,随着网络通信等相关技术的快速发展,自动化仪表正处于一场意义重大的变革中,以仪表的全数字化、开放化、网络化为特征的现场总线控制系统(FCS)正在迅猛发展。

智能温度表设计原理

智能温度表是一种可以测量环境温度并提供智能化功能的设备。

其设计原理通常包括以下几个关键部分:

1. 温度传感器

智能温度表的核心部件是温度传感器,用于检测环境的温度。

常用的温度传感器包括热敏电阻(PTC、NTC)、热电偶和数字温度传感器等。

传感器将温度信号转换为电信号,并输出给控制系统进行处理。

2. 控制系统

智能温度表的控制系统通常由微处理器或微控制器组成,负责接收和处理来自温度传感器的信号。

控制系统根据预设的算法对温度数据进行处理,并可以实现各种功能,如温度显示、报警功能、数据存储和通信等。

3. 显示模块

智能温度表通常配备有显示模块,用于显示当前环境温度和其他相关信息。

显示模块可以采用液晶显示屏、LED显示等,以直观方式展示温度数据给用户。

4. 电源管理

智能温度表需要稳定的电源供应以正常工作。

电源管理部分通常包括电池或外部电源接口,以及相关的电源管理电路,确保设备的正常运

行和节能管理。

5. 智能功能

除了基本的温度检测和显示功能,智能温度表还可能具备一些智能化功能,如温度数据记录、远程监控、温度趋势分析、报警提示等。

这些功能通过控制系统的智能算法实现,提升了设备的实用性和便捷性。

综上所述,智能温度表的设计原理主要包括温度传感器、控制系统、显示模块、电源管理和智能功能等关键部分,通过这些组成部分的协同工作,实现了智能温度表的准确测量和智能化功能。

总线智能仪表温度控制系统设计

高, 并且要求仪表具备较强 的远距 离通信 的功能, 智能仪表逐渐 向数 字化 、网络 化和智能化方 向发展 。在现代 工业 生产作业 中 ,温度控制是 各种工业生 产过程 中的重要 因素 。尤 其是 在

钢 铁 、 食 品 、化 工 、冶 炼 等 行 业 的生 产 过 程 中 ,更 加 需 要 严 密 的 温 度 控 制 系 统 。 而 且 在 这 样 的 系 统 中 通 常 是 需 要 监 测 和

( . hn a o a A a rcl etr G agh u 50 7 ; 1 C iaN t n l n bt a C ne , un z o 10 0 i i

2 Qih a g a a s n ut ee rh& D s n Is te, ih a g a 1 0 0 . n u n d oGl d s yR s a sI r c ei t u Q n u n d o 5 0 7 ) g n i

A T IA TLIEC N ET IAINTC NQ E RIC LNEL NEA DD NICT H IUS FI I G I F OE

人 工 智 能及 识 别 技 术

总线智能仪表温度控制 系统设计

林文 ,麦 军 ,王 志军

(. 1 中国广州分析测试 中心 ,广州 5 07 ;2 秦皇 岛玻璃工业研 究设计 院,秦皇岛 0 6 0 ) 10 0 . 6 0 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

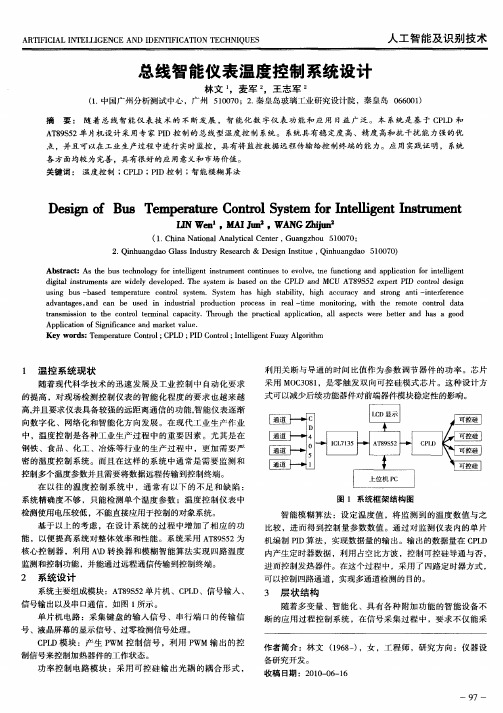

智能仪表的温度控制系统摘要:随着总线智能仪表技术的不断发展,智能化数字仪表功能和应用日益广泛。

本系统是基于CPLD和A T89S52单片机设计采用专家PID控制的总线型温度控制系统。

系统具有稳定度高、精度高和抗干扰能力强的优点,并且可以在工业生产过程中进行实时监控,具有将监控数据远程传输给控制终端的能力。

应用实践证明,系统各方面均较为完善,具有很好的应用意义和市场价值。

关键词:温度控制;CPLD;PID控制;智能模糊算法1 温控系统现状智能仪表中的微处理器具有一定的数据存储和处理能力,在软件的配合下,智能仪表功能可以大大增强,用于温度测量的温度传感器如热电偶、热电阻,因其温度与热电势(或电阻)的关系是非常复杂的曲线关系,因此寻求合适的温度与热电势(或电阻)的关系式,以应用于温度测量及计算,是决定智能仪表温度测量精度高低的关键。

随着现代科学技术的迅速发展及工业控制中自动化要求的提高,对现场检测控制仪表的智能化程度的要求也越来越高,并且要求仪表具备较强的远距离通信的功能,智能仪表逐渐向数字化、网络化和智能化方向发展。

在现代工业生产作业中,温度控制是各种工业生产过程中的重要因素。

尤其是在钢铁、食品、化工、冶炼等行业的生产过程中,更加需要严密的温度控制系统。

而且在这样的系统中通常是需要监测和控制多个温度参数并且需要将数据远程传输到控制终端。

在以往的温度控制系统中,通常有以下的不足和缺陷:系统精确度不够,只能检测单个温度参数;温度控制仪表中检测使用电压较低,不能直接应用于控制的对象系统。

基于以上的考虑,在设计系统的过程中增加了相应的功能,以便提高系统对整体效率和性能。

系统采用AT89S52为核心控制器,利用A\D转换器和模糊智能算法实现四路温度监测和控制功能,并能通过远程通信传输到控制终端。

2 系统设计系统主要组成模块:AT89S52 单片机、CPLD、信号输入、信号输出以及串口通信,如图1 所示。

单片机电路:采集键盘的输入信号、串行端口的传输信号、液晶屏幕的显示信号、过零检测信号处理。

CPLD模块:产生PWM控制信号,利用PWM输出的控制信号来控制加热器件的工作状态。

功率控制电路模块:采用可控硅输出光耦的耦合形式,利用关断与导通的时间比值作为参数调节器件的功率。

芯片采用MOC3081,是零触发双向可控硅模式芯片。

这种设计方式可以减少后续功能器件对前端器件模块稳定性的影响。

图1.系统框架图智能模糊算法:设定温度值,将监测到的温度数值与之比较,进而得到控制量参数数值。

通过对监测仪表内的单片机编制PID算法,实现数据量的输出。

输出的数据量在CPLD内产生定时器数据,利用占空比方波,控制可控硅导通与否,进而控制发热器件。

在这个过程中,采用了四路定时器方式,可以控制四路通道,实现多通道检测的目的。

3 层状结构随着多变量、智能化、具有各种附加功能的智能设备不断的应用过程控制系统,在信号采集过程中,要求不仅能采集所需的工作过程测量的信息,同时也要采集设备自身的管理信息、错误诊断信息等附加信息。

这就要求在进行系统设计时要充分考虑各种信息采集的要求,综合各项技术指标,合理利用资源,设计出完善的功能系统。

主要包括设备层和控制层。

设备层:通过分析实际设备的工作特性和控制参数要求确定控制模式,将分析的控制过程和设备特性的详细信息建立实际模型,根据设计的模型模块要求设计系统需求方案,将方案保存,以合理配置智能仪器仪表。

现场控制层:主要包括单片机控制器、CPLD、串口通信模块、传感器模块、温控调节执行器等功能模块。

通过合理选择配置相应功能模块的芯片,连接被控器件和上位机。

向上连接优化控制层的PC,发送控制数据信息;向下连接被控器件,如加热其间模块,控制其进行温度调节。

对于采集到的各节点设备状态、信号参数采用数字信号进行处理和传输,一方面提高其精确度,减少干扰;另一方面可以在一条总线上传输多路数据信息,实现多功能控制,降低控制成本。

选用合适的芯片降低外围电路的复杂度,简化系统结构,减少信号噪声干扰。

按照设计流程,分别考虑温控过程和中的各项可能影响因素,采用分层设计的方法,采用AT89S52、MOC3081和MAX7000系列芯片,利用PWM脉冲方式实现温度检测和调节控制。

实现传感器和主控机的连接,能够较稳定地控制温度平衡,提高了系统反应速度和稳定性。

4 PID 功能模块在工业控制中,温度系统由于其惯性大、滞后性强的原因,虽然普通PID系统具有调节稳定、安全性能好,但由于其响应缓慢、响应时间过长和响应滞后的原因可能会出现调节时间过长甚至调节过量的情况,这样的情况不仅不能达到生产要求的稳定温度环境,甚至还会破坏的原本稳定的温度状态,进而对整个生产过程造成影响。

对于这样的问题的存在,在设计系统时采用如下解决方案,即将温度控制分为两个过程,分别是温度不稳定范围变化较大的状态、温度稳定变化范围较小的状态。

在温度变化较大时采用模糊控制的方式进行控制;在温度变化稳定时采用PID控制。

实际测量结果表明,通过将PID模块控制和智能模糊控制结合的形式达到了很好的温度监测和控制效果,使温度波动限制在1%以内。

系统采用L.A.Zadh的智能模糊算法,采用双输入-单输出的模型,输入分别为温度偏差和温度偏差变化率,输出为控制可控硅的参数直接控制可控硅。

具体的做法是:通过设定控制系统的两个参数:输入温度偏差和温度偏差变化率,依据这两个参数求出其隶属度;按照控制规则状态计算出相对应的加热元器件控制规则,确定温度偏差和温度偏差变化率的最低范围;通过输出控制量的模糊变量求出控制量的模糊控制集;在此基础上,通过重心法则,进行模糊判决,得出控制量;按照得到的控制量表格来做出控制规则表。

整个过程就是通过模糊算法来实现控制温度元件工作的过程。

在整个过程中,模糊控制法发挥着重要的作用,不仅可以加快响应速度,而且对系统对超调具有相当程度的抑制作用。

5 CPLD功能由于系统的计算机数据较大,需要的响应速度较快,为了避免单片机工作负荷过大的情况,在本系统的设计中,使用了单片机和CPLD联合工作的方式,采用MAX7000系列的核心控制芯片。

该芯片集成有D/A数模转换芯片,相比较而言集成度高,封闭性好。

与外置外围电路相比较,具有抗干扰能力强的特点。

PWM波形的产生采用计数器法实现。

高频时钟信号CLK经脉冲序列发生器产生2nd个互差半个周期且频率均为2nd·fpwm 的脉冲信号,这样可以使得PWM在一个输出周期内有2nd·2nc(即2n)个块,通过nc位计数器利用Q 2nd - 1得到cnt[nc-1:0]。

进行cnt与nc的比较,若相等输出高电平,若不相等输出低电平,实现对复位信号Reset的控制;与此同时,cnt与地端(nc个低电平)进行比较,若相等产生高电平,如不相等不相等则产生低电平,实现对置位信号Set 的控制。

通过这样的控制方式,一个开关周期内:在起始时刻,触发器RS置位,PWM信号输出为‘1’,在高位部分nc信号与计数器输出端输出cnt信号相等时,系统由根据nd设定的十进制选择的脉冲信号出现高电平时,触发器复位,PWM输出电平由高转为低,即‘1’变为‘0’,这样就完成了脉冲序列的脉宽调制。

整个过程中,只需要对参数nd进行更改,便可以产生出适合具体系统需要的脉冲信号宽度。

具体公式如下:ΔD = 1/2n注释:PWM电路占空比数据的n的位宽与PWM输出信号占空比精度的关系。

D=Value/M 注释:PWM输出信号占空比。

fclk=2n·fpwm 注释:时钟信号频率fclk与fpwm的关系,fpwm为PWM输出信号频率。

6 温度测量温度传感器温度传感器:输出0~5V电压对应0~100℃的温度→1V电压对应20℃的温度。

温度测量通常采用热电阻元件。

它是利用金属导体的电阻值随温度变化而变化的特性来进行温度测量的。

其电阻值与温度间的关系式为:R t=R t0[1+α(t-t0)]由于温度的变化,导致了金属导体电阻的变化,这样只要设法测出电阻值的变化,就可达到温度测量的目的。

虽然大多数金属导体的电阻值随温度的变化而变化,但是它们并不都能作为测温用的热电阻。

作为热电阻的材料一般要求是:电阻温度系数小、电阻率要大、热容量要小;在整个测温范围内,应具有稳定的物理和化学的良好性能;并要求电阻值随温度的变化呈线性关系。

但是,要完全符合上述要求的热电阻材料实际上是有困难的。

根据具体情况,目前应用最广泛的热电阻材料是铂和铜。

本系统使用的是铂电阻元件PT100,并通过温度变送器将电阻值的变化转换为电压信号。

铂电阻元件是采用特殊的工艺和材料制造,它具有很高的稳定性和其他等特点,还具有较强的抗污染能力。

在0~650℃的温度范围内,铂电阻与温度的关系为;R t=R t0(1+At+Bt2+Ct3)式中:A=(3.908 02*10-31)/℃B=(-5.802*10-71)/℃C=(-4.273 5*10-121)/℃温度连续控制,直接将单相调压模块的输出端与电加热器的输入端相连,PT100铂热电阻输出端,是检测加热水箱温度的,直接加到智能仪表的“PT100铂热电阻”输入端。

AI-818 输出的是0~5V连续的电压信号,然后去控制单相移相调压模块的输出电压,当智能仪表输出0V电压时,单相移相调压模块没有输出;当智能仪表输出5V电压时,单相移相调压模块输出220V电压。

所以,当智能仪表的控制信号从0~5V线性变化时单相移相调压模块的输出电压也从0~220V变化,PT100把实时检测到的温度值变换为电压信号输出到AI-818的输入端作为反馈信号。

AI-818能与上位机通讯,能够自由的交换数据,能够输出连续的电压或电流信号驱动执行机构。

内部有集成的PID算法。

控制系统方框图如图2。

图2 仪表温度控制图7 应用程序在实际的系统工作过程中,对温度信号进行采集和分析最终的目的是调节控制对象的功率。

调节方式可以采用两种:对电压进行调节;对功率进行调节。

而功率的调剂是依靠调节控制对象的交流电压来实现。

故而在温度调节就是对控制对象的交流电压进行调节。

交流调压是指频率不变,对交流电压幅值做变换。

相对于交流调功的方式而言,负载的交流电压有效值平稳,对温度稳定比较有利。

交流电频率基本为50Hz,在进行交流调压的过程中,需要利用交流过零信号,正弦波的交流电在一个周期内有两个过零时刻,过零脉冲信号的频率为100Hz,周期为10ms。

基于以上数字,在进行控制对象上的交流电压幅值的过程中,需要在过零脉冲信号的周期内,即在相应的10ms内控制可控硅的通断占空比。

这个一部分通过单片机的计数器来实现,对单片机计数器赋初值,一旦有交流过零信号被检测到时,计数器开始工作,当计数器计满溢出时产生的溢出中断将可控硅接通。