2010设备利用率及停机统计率

设备利用率计算

设备利用率计算设备利用率是指设备在一定时间内的运行时间与总时间的比值,是衡量设备利用效率的主要指标之一。

高设备利用率意味着设备能够充分发挥其功能,提高生产效率和效益。

本文将从设备利用率的定义、计算方法、影响因素以及提高设备利用率的措施等方面进行探讨。

一、设备利用率的定义设备利用率是指设备在单位时间内正常运行的时间占总时间的比例。

通常以百分比表示,计算公式如下:设备利用率 = 设备运行时间 / 总时间× 100%二、设备利用率的计算方法设备利用率的计算方法多种多样,具体根据不同的设备和生产环境而定。

一般来说,可以通过以下几种方式进行计算:1. 直接观察法:通过观察设备的运行情况,记录设备的运行时间和停机时间,然后进行计算。

2. 数据统计法:通过设备监控系统或生产数据统计软件,获取设备的运行时间和停机时间,再进行计算。

3. 统计调查法:通过对设备运行情况的调查问卷或设备日志的统计分析,得出设备的运行时间和停机时间,再进行计算。

三、设备利用率的影响因素设备利用率受到多方面因素的影响,主要包括以下几个方面:1. 设备故障率:设备故障率高会导致设备停机时间增加,从而降低设备利用率。

2. 物料供应及生产排程:物料供应不及时或生产排程不合理会导致设备空闲或停机时间增加,降低设备利用率。

3. 人为因素:操作员技术水平、设备操作规范程度等人为因素会影响设备的正常运行时间。

4. 维护保养:设备的定期维护保养对设备的正常运行至关重要,维护保养不到位会增加设备故障率,降低设备利用率。

四、提高设备利用率的措施为了提高设备利用率,可以采取以下措施:1. 定期维护保养:加强设备的定期维护保养,及时发现和处理设备故障,减少因设备故障引起的停机时间。

2. 优化生产排程:合理安排生产计划,确保物料供应及时,并避免设备的空闲或停机时间。

3. 提高操作员技术水平:通过培训和技能提升,提高操作员的技术水平和设备操作规范程度,减少人为因素对设备利用率的影响。

设备经济指标计算公式及信息统计

设备经济指标计算公式及信息统计附件6.1:主要经济技术指标计算方法及制度时间规定1.设备综合维修费用率计算公式为:%100⨯=平均全年Y W SWFL式中: SWFL ──设备维修费用率;W 全年 ──全年实际总维修费用,全年实际总维修费包括大修、中修、项修、小修、设备消耗零配件及各级保养和日常维护的全部费用;维修费用-设备进入专业维修厂以后所发生的所有费用。

Y 平均 ──本期设备平均原值,为期初设备原值与期末设备原值之和的平均值。

2.设备故障停机率计算公式为:T SGTL 100%T +T =⨯停开停式中:SGTL ──设备故障停机率;T 停──设备故障停机时间,故障时间以小时计,仅计算连续运行,无备机的设备,间断运行,有备机设备不做统计;T 开 ──设备实际开动时间。

3.重大、特大设备责任事故发生率计算公式为:N SSFL=100%N ⨯重大总式中:SSFL ──重大、特大设备责任事故发生率;N 重大 ──重大特大责任设备事故台数;N 总 ──在册设备总台数。

4. 设备综合完好率计算公式为:N SZWL=D N 完好,i日历总×式中:SZWL ──设备综合完好率;∑N 完好,i ──设备完好台日之和;N 总 ──设备总数;D 日历 ──日历天数。

5.主要专业设备计划淘汰完成率计算公式为:N JTWL=100%N 实际淘汰计划淘汰×式中:JTWL ──设备计划淘汰完成率;N 实际淘汰──集团公司可研批复后实际淘汰设备数; N 计划淘汰──集团公司可研批复中明确淘汰的设备数。

6.主要专业设备利用率计算公式为:iT SLL=100%T 工作,制度,i Σ×Σ式中:SLL ──设备利用率;∑ T 工作,i ──设备工作时间之和,指从设备进入工作状态,即从接到生产任务启程开始算起,包括组停、计划检修停工、搬运、安装、试车、规定的日常保养时间;∑T 制度,i ──设备制度工作时间之和。

设备经济指标计算公式及信息统计

附件6.1:主要经济技术指标计算方法及制度时间规定 1.设备综合维修费用率计算公式为:%100⨯=平均全年Y W SWFL式中:SWFL ──设备维修费用率;W 全年 ──全年实际总维修费用,全年实际总维修费包括大修、中修、项修、小修、设备消耗零配件及各级保养和日常维护的全部费用;维修费用-设备进入专业维修厂以后所发生的所有费用。

Y 平均 ──本期设备平均原值,为期初设备原值与期末设备原值之和的平均值。

2.设备故障停机率计算公式为:T SGTL 100%T +T =⨯停开停式中:SGTL ──设备故障停机率;T 停──设备故障停机时间,故障时间以小时计,仅计算连续运行,无备机的设备,间断运行,有备机设备不做统计;T 开 ──设备实际开动时间。

3.重大、特大设备责任事故发生率计算公式为:N SSFL=100%N ⨯重大总式中:SSFL ──重大、特大设备责任事故发生率; N 重大 ──重大特大责任设备事故台数; N 总 ──在册设备总台数。

4. 设备综合完好率计算公式为:N SZWL=D N 完好,i 日历总×式中:SZWL ──设备综合完好率; ∑N 完好,i ──设备完好台日之和; N 总 ──设备总数; D 日历 ──日历天数。

5.主要专业设备计划淘汰完成率计算公式为:N JTWL=100%N 实际淘汰计划淘汰×式中:JTWL ──设备计划淘汰完成率;N 实际淘汰──集团公司可研批复后实际淘汰设备数;N 计划淘汰──集团公司可研批复中明确淘汰的设备数。

6.主要专业设备利用率计算公式为:i T SLL=100%T 工作,制度,iΣ×Σ式中:SLL ──设备利用率;∑ T 工作,i ──设备工作时间之和,指从设备进入工作状态,即从接到生产任务启程开始算起,包括组停、计划检修停工、搬运、安装、试车、规定的日常保养时间;∑T 制度,i ──设备制度工作时间之和。

(1) 陆上石油钻机(海洋钻井平台)利用率,计算公式为:%24D N T ZJLL =工作钻钻Σ×100××式中:ZJLL ── 钻机利用率;D 钻 ── 年钻机天数,年钻机天数季停(冬休)275天,海洋钻井平台大修250天,其余为365天;N 钻 ──钻机台数。

设备利用率及停机率

2015年设备利用率/停机率

编制:M审核:G批准:H

一月份设备利用率及故障

编制:M

审核:

G

批准:

H

二月份设备利用率及故障

编制:M

审核:

G

批准:

H

三月份设备利用率及故障

编制:M

审核:

G

批准:

H

四月份设备利用率及故障

编制:M

审核:

G

批准:

H

五月份设备利用率及故障

编制:M

审核:

G

批准:

H

六月份设备利用率及故障

编制:M

审核:

G

批准:

H

七月份设备利用率及故障

编制:M

审核:

G

批准:

H

八月份设备利用率及故障

编制:M

审核:

G

批准:

H

九月份设备利用率及故障

编制:M

审核:

G

批准:

H

十月份设备利用率及故障

编制:M

审核:

G

批准:

H

十一月份设备利用率及故障

编制:M

审核:

G

批准:

H

十二月份设备利用率及故障

编制:M

审核:

G

批准:

H。

设备利用率

设备利用率Equipment Utilization Ratio

字体[大][中][小]

反映设备利用程度的指标。

一般包括设备数量利用率、设备时间利用率、设备能力利用率、设备综合利用率和主要生产设备计划台时利用率等指标。

它们的计算公式分别如下:

设备最大可使用的时间按各行业的具体规定,可以是日历工作时间、制度工作时间或计划工作时间。

设备能力利用率又称设备负荷率,实际使用能力,按实际生产量计算。

主要生产设备计划台时利用率

其他还有制度台时利用率、已安装设备利用率、设备可利用率等指标。

设备可利用率是80年代从瑞典引进的指标,其计算公式为:

式中:A——设备可利用率;MTBF——平均故障间隔期,反映设备可靠性;MTTR——平均修理时间,反映设备维修性和维修效率; MWT——平均等待时间,反映维修组织管理水平。

陈佳贵主编. 企业管理学大辞典

设备利用率

字体[大][中][小]反映机器设备利用程度的指标。

通常以实有设备使用率、生产设备时间利用率、生产设备生产效率等项具体指标表示。

公式为:

中国百科大辞典。

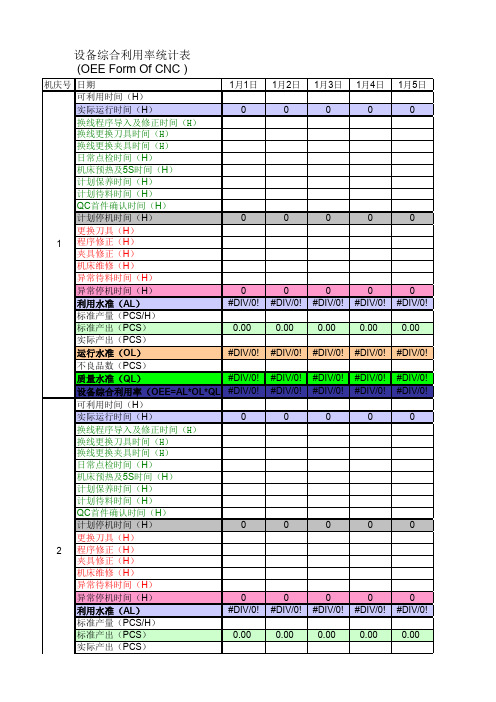

设备综合利用率统计

设备综合利用率统计1. 引言设备综合利用率是指设备在一定时间范围内的利用效率。

通过对设备综合利用率进行统计分析,可以评估设备的使用情况,发现潜在的问题,并采取相应的措施来提高设备的利用率和效能。

本文将介绍设备综合利用率的计算方法和统计分析流程。

2. 计算方法设备综合利用率的计算方法可以根据实际情况进行调整,以下是一种常用的计算方法:设备综合利用率 = (设备有效运行时间 / 设备总时间) × 100%其中,设备有效运行时间是指设备在正常工作状态下的实际运行时间,不包括停机、维修和其他非正常工作状态导致的时间损失。

设备总时间是指设备在统计周期内的总时间,包括设备运行时间、停机时间、维修时间等。

3. 统计分析流程设备综合利用率的统计分析可以按照以下流程进行:3.1 收集数据首先,需要收集与设备综合利用率相关的数据,包括设备运行时间、停机时间、维修时间等。

这些数据可以通过设备监控系统、生产日志等途径获取。

3.2 计算设备综合利用率根据前面提到的计算方法,计算每个设备的综合利用率。

可以使用电子表格软件或编程语言来自动计算。

3.3 数据分析对计算得到的设备综合利用率进行数据分析。

可以通过绘制统计图表、计算平均值、方差等方式,以便更好地理解数据分布和趋势。

3.4 发现问题通过对设备综合利用率进行统计分析,可以发现潜在的问题。

例如,某些设备的利用率较低,可能存在停机时间过长或维修时间过久的情况。

这些问题可以通过维修和管理措施来加以改善。

3.5 提出建议根据统计分析的结果,提出相应的建议和措施,以提高设备的综合利用率。

例如,对停机时间较长的设备进行定期维护,优化维修计划等。

4. 示例分析为了更好地理解设备综合利用率的统计分析流程,以下是一个示例分析:假设某公司有5台生产设备,统计周期为一个月。

根据收集到的数据,计算得到每个设备的综合利用率如下:设备A:90% 设备B:85% 设备C:92% 设备D:80% 设备E:88%通过对上述数据进行分析,发现设备D的利用率较低。

设备综合利用率统计表

可利用时间(H)

实际运行时间(H)

0

0

0

0

0

换线程序导入及修正时间(H)

换线更换刀具时间(H)

换线更换夹具时间(H)

日常点检时间(H)

机床预热及5S时间(H)

计划保养时间(H)

计划待料时间(H)

QC首件确认时间(H)

计划停机时间(H)

0

0

0

0

0

更换刀具(H)

11 程序修正(H) 夹具修正(H)

机床维修(H)

换线更换刀具时间(H)

换线更换夹具时间(H)

日常点检时间(H)

机床预热及5S时间(H)

计划保养时间(H)

计划待料时间(H)

QC首件确认时间(H)

计划停机时间(H)

0

0

0

0

0

更换刀具(H)

6 程序修正(H) 夹具修正(H)

机床维修(H)

异常待料时间(H)

异常停机时间(H)

0

0

0

0

0

利用水准(AL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

异常待料时间(H)

异常停机时间(H)

0

0

0

0

0

利用水准(AL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

标准产量(PCS/H)

标准产出(PCS)

0.00

0.00

0.00

0.00

0.00

实际产出(PCS)

运行水准(OL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

换线更换刀具时间(H)

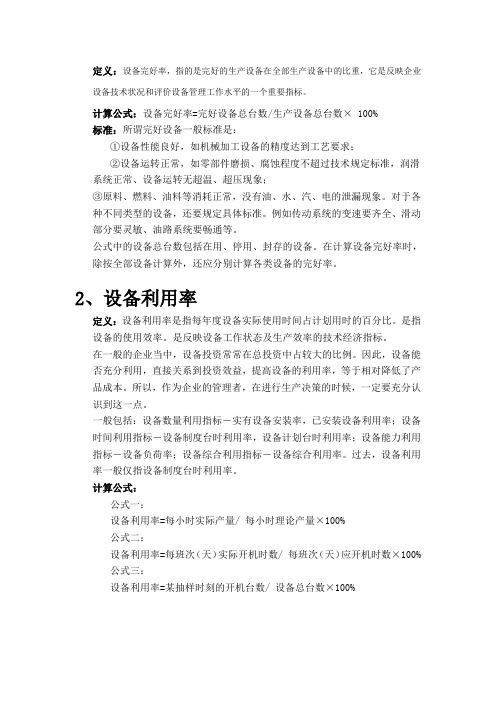

设备完好率、设备利用率、设备故障率、设备开动率

定义:设备完好率,指的是完好的生产设备在全部生产设备中的比重,它是反映企业设备技术状况和评价设备管理工作水平的一个重要指标。

计算公式:设备完好率=完好设备总台数/生产设备总台数× 100%标准:所谓完好设备一般标准是:①设备性能良好,如机械加工设备的精度达到工艺要求;②设备运转正常,如零部件磨损、腐蚀程度不超过技术规定标准,润滑系统正常、设备运转无超温、超压现象;③原料、燃料、油料等消耗正常,没有油、水、汽、电的泄漏现象。

对于各种不同类型的设备,还要规定具体标准。

例如传动系统的变速要齐全、滑动部分要灵敏、油路系统要畅通等。

公式中的设备总台数包括在用、停用、封存的设备。

在计算设备完好率时,除按全部设备计算外,还应分别计算各类设备的完好率。

2、设备利用率定义:设备利用率是指每年度设备实际使用时间占计划用时的百分比。

是指设备的使用效率。

是反映设备工作状态及生产效率的技术经济指标。

在一般的企业当中,设备投资常常在总投资中占较大的比例。

因此,设备能否充分利用,直接关系到投资效益,提高设备的利用率,等于相对降低了产品成本。

所以,作为企业的管理者,在进行生产决策的时候,一定要充分认识到这一点。

一般包括:设备数量利用指标―实有设备安装率,已安装设备利用率;设备时间利用指标―设备制度台时利用率,设备计划台时利用率;设备能力利用指标―设备负荷率;设备综合利用指标―设备综合利用率。

过去,设备利用率一般仅指设备制度台时利用率。

计算公式:公式一:设备利用率=每小时实际产量/ 每小时理论产量×100%公式二:设备利用率=每班次(天)实际开机时数/ 每班次(天)应开机时数×100%公式三:设备利用率=某抽样时刻的开机台数/ 设备总台数×100%3、设备故障率定义:设备故障率是指事故(故障)停机时间与设备应开动时间的百分比,是考核设备技术状态、故障强度、维修质量和效率一个指标。

计算公式:故障造成的停机时间/设备工作运行时间×100%4、设备开动率定义:设备开动率是指在某一时间段内(如一班、一天等)开动机器生产所占的时间比率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0

0

5401200 5701200 5701200 3640847.8

0

0

用工时根据每台一个月8 设备实际使用工时根据设计开要工 时-停机工时

30%

设备利用率

100%

98%

99.628% 25%

97%

98.065%

82%

82.273% 20%

97.148% 15%

99.008% 52.579% 10%

毛刺区

8月合计

115 九月份218设40

94

98

242

27104

备利用率

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 生产G组 一车间 二车间 四车间 毛刺区 9月合计

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 生产G组 一车间 二车间 四车间 毛刺区 10月合计

3月合计

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 一车间 二车间 四车间 毛刺区

113

4440

45

16016

4395 1.014%

三月份设备利用率及故障率

设备台数 设计开机工 待料停机工 故障停机工 其它停机工 设计利用工

(台)

时

时

时

时

时

12

2688

1

12

13

2688

12

1.01%

0.12%

0.13%

0.48%

0.47%

0.48%

0.45%

2月合计 3月合计 4月合计 5月合计 6月合计 7月合计 8月合计

1月合计 23184 361.5 1.56%

2月合计 4440 45 1.01%

3月合计 21600

26 0.12%

4月合计 22400

29 0.13%

5月合计 21056 102 0.48%

2688

12

2240

12

2688

10

2240

9

2016

2

448

8

1792

22

3520

8

1280

5

5

2688

5

17

22

2688

0

2688

8

4

12

2240

15

15

2016

7

4

11

448

15

15

1792

5

24

29

4928

14

14

1792

0

0

107 四月份216设00 备利用率

0

26

110

136

23968

设备台数 设计开机工 待料停机工 故障停机工 其它停机工 设计利用工

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 生产G组 一车间 二车间 四车间 毛刺区

107 五月份224设00

29

87

116

23968

备利用率

设备台数 设计开机工 待料停机工 故障停机工 其它停机工 设计利用工

(台)

时

时

时

时

时

12

2688

1

12

13

2688

12

2688

1

5

6

2688

12

一月份设备利用率及故障率

设备台数 (台)

设计开机工 时

停机工时

设计利用工 实际使用工

时

时

12

2688

10

2688

2678

12

2688

12

2240

18

4032

52 28.5 115

2688 2688 4032

2636 2211.5

3917

停机率

0.372% 1.935% 1.272% 2.852%

生产G组 生产H组 一车间 二车间 四车间 毛刺区 1月合计

22464 14144

0

0

112

18.5

0

0

0.50% 0.13% 0.00% 0.00%

27104 20774 76.65%

27104 21406 78.98%

27776 22002 79.21%

27776 14007 50.43%

0 0 0.00%

0 0 0.00%

1.停机率计算公式=停机工时/设计开机工时*100% 2.当停机 率高于 审批/日

设备台数 设计开机工 待料停机工 故障停机工 其它停机工 设计利用工

(台)

时

时

时

时

时

12

2496

1

12

13

3360

12

2496

1

5

6

2688

12

2496

5

17

22

2688

12

2496

1

2

3

2688

10

2080

8

3

11

2240

9

1872

15

15

80

2016

8

1664

7

4

11

1792

8

1456

1

15

16

设备台数 设计开机工 待料停机工 故障停机工 其它停机工 设计利用工

(台)

时

时

时

时

时

生产D组 生产F组 生产G组 一车间 二车间 四车间 毛刺区 11月合计

生产 工时

生产A组 生产B组 生产C组 生产D组 生产F组 生产G组 一车间 二车间 四车间 毛刺区 12月合计

序号

1 2 3 4 5 6 7 8 9

940 2.083%

9

720

2

200

8

640

20

5

2016

1008

1792

715 0.694% 200 0.000% 640 0.000%

8

320

8

640

10

4032

0

1792

310 3.125% 640 0.000%

2月合计

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 一车间 二车间 四车间 毛刺区

7

14

21

1792

8

1456

1

15

16

1792

2

416

50

15

65

1120

22

2080

8

1664

115 十月份224设64 备利用率

5

5

4928

14

14

1792

112

256

27776

设备台数 设计开机工 待料停机工 故障停机工 其它停机工 设计利用工

(台)

时

时

时

时

时

12

1248

0

0.5

0.5

4032

2688

5

17

22

2688

12

2688

1

2

3

2688

10

2240

8

3

11

2240

9

2016

15

15

30

504

8

448

7

4

11

1792

8

1792

2

896

22

1120

8

1792

1

15

16

1792

1

15

16

1344

5

5

4928

14

14

1792

5月合计

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 生产G组 一车间 二车间 四车间 毛刺区

96.875%

79.107% 44.196% 100.000% 83.857%

5% 2.85%

1.93% 1.27%

0.37%

0%

生产A组 生产B组 生产C组 生产D组

30%

设备利用率

35%

35%

25% 35.342%

20% 34.970%

15% 35.466%

19.841% 10%

35.714%

5% 7.688% 35.714%

1792

2

416

50

15

65

1120

22

2080

5

5

4928

8

1664

14

14

1792

八月份设7月备合利计用率及故 障率

生产 工时

115

21216

94

102

246

27104

设备台数 设计开机工 待料停机工 故障停机工 其它停机工 设计利用工

(台)

时

时

时

时

时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 生产G组 一车间 二车间 四车间 毛刺区 四车间

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产G组 生产H组 一车间 二车间 四车间 毛刺区

9

2016

20

2016

1996

2

560

30

1008

530

8

1792

56

1792

1736

20

3584

40

4480

3544

8