ML08Al钢表面缺陷分析及改进措施

ML08Al冷镦钢质量控制与分析

ML08Al冷镦钢质量控制与分析作者:纪清晨来源:《中国科技博览》2018年第20期[摘要]ML08Al低碳冷镦钢是目前生产4.8级以下标准件和其他复杂非标零件的关键材料,目前被广泛应用于生产螺栓、螺钉、螺母等紧固类标准件。

在冷镦钢的实际生产和加工过程中,会产生很大的金属变形量,进而使钢材承受很大的变形速度,导致冷镦钢产品的质量受到影响。

因此,在实际生产过程中,应该在保证ML08Al冷镦钢力学性能的前提下,对其生产工艺进行改进,进而保证产品质量。

[关键词]ML08Al;冷镦钢;质量控制中图分类号:TU431 文献标识码:A 文章编号:1009-914X(2018)20-0364-01引言冷成型加工方式是一种节能、节材、高效、环保的新型加工方式,近年来得到国内外相关企业的广泛应用。

我国每年的冷镦钢需求量高大500万吨左右,因此,这就要求相关生产企业提高生产效率,同时也要保证生产质量。

ML08Al冷镦钢是一种生产控制难度较大但用途十分广泛的材料,所以加强对这种材料的质量控制,有利于提高钢铁企业和相关企业的经济效益。

1 工艺流程及性能要求1.1 冷镦钢生产工艺流程冷墩钢盘条的工艺路线依次加热、高速线材控轧控冷、检验、打包称重、成品人库。

各部分工艺都有独特的控制参数范围、检验标准。

1.2 性能要求冷镦性能是冷墩钢的重要性能之一,为了使冷镦钢产品具有更好的冷镦性能,生产过程中往往需要将冷镦钢的屈服强度比控制在0.5-0.65之间,同时断面收缩率也要控制在50%以上。

此外,为了减少钢材表面的开裂情况,就要求钢材的表面质量良好,同时尽可能减少钢材表面脱碳情况。

冷墩钢在加工过程中,由于变形量较大,承受的变形速度很高,因此要求冷墩钢必须具有良好的加工性能和力学性能。

特别是用于汽车、工程建筑机械等方面的钢材,其零件工况恶劣,钢材受力较大,因此,人们对这类钢材性能的要求更加严格,生产难度也比较大。

2 某ML08Al冷镦钢生产单位设备情况加热炉一座,粗轧550mm H×4+V×4,中轧450mm H×2+V×2,预精轧H×2+V×2,精轧10架45度侧交,1个集卷站,两台进口打包机,两个卸卷台。

钢材缺陷、产生原因及处理办法

1、圆钢1.1耳子棒材表面沿轧制方向的连续条状凸起,肉眼即可辨别。

1.1.1产生原因主要是轧件在孔型内过充满、导卫安装不正确、钢温低等造成的;过盈充满、减面率过大、辊缝调整不当、入口倒卫偏。

单耳多是由安装不正导致的,双耳多是由K2孔来料大,造成成品到此过充满引起的。

1.1.2解决办法入口导板要对准孔型,安装牢靠;合理使用坯料,保证各槽钢尺寸及断面形状合格;使用适当的孔型,适当的压下量。

2.1折叠棒材表面沿轧制方向平直或弯曲的曲线,在横截面呈小角度交角状的缺陷,这种折叠线很长,几乎通向整个产品的纵向,肉眼即可识别。

2.1.1产生原因由于前道次产生耳子,也可能是其他纵向突起物扎入本体;方坯缺陷处理不当留下的深沟,轧制时可能形成折叠;切分带宽大形成折叠;钢坯质量切分形成折叠。

判断是否轧钢原因:是否通条折叠或者连续批次都出现折叠。

2.1.2解决办法进行适当的轧辊调整,合理使用各槽钢料;正确安装导卫板,对准孔型;经常检查入口导卫板的磨损情况。

3.1裂纹顺着轧制方向出现的比较深的连续的线状缺陷,肉眼即可辨别。

3.1.1产生原因一是由于炼钢连铸坯的原因,一般裂纹内有夹杂物,因为坯料上有未消除的裂纹、皮下气泡、及金属夹杂物等在棒材表面形成裂纹缺陷;二是轧钢原因引起的,主要是加热和冷却制度的影响。

在冷却过程中由于组织应力和热应力的原因,加热时,尤其是高碳钢和合金钢的导热性比较差,如果加热过快很容易造成钢坯内外温度不均而产生裂纹。

3.1.2解决办法控制冷却制度,制定合理的加热制度。

4.1结巴在棒材表面与棒材本体部分结合或者完全未结合的金属片状层,肉眼即可辨别。

4.1.1产生原因在成品以前道次轧件上凸起物扎入本体形成;已脱离轧件的金属碎屑扎在轧件表面上形成;前道轧槽有掉肉现象。

4.1.2解决办法清理坯料上的异物;及时清理导卫上的刮丝。

5.1划伤或划痕主要是成品,特别是高温下的成品,通过有缺陷的的设备将棒材表面划伤所造成的,肉眼即可识别。

ml08al钢种冶炼工艺路线确定 (1)

ML08Al钢种冶炼工艺路线确定专业:冶金技术(通用方向)班级:2010级冶金技术2班姓名:学号:一、钢种用途及性能分析ML08Al属低碳冷镦钢,是生产4.8级以下标准件及各类复杂外形非标零件的主要钢种,产品具有成分稳定、有害元素低、钢质纯净度高、尺寸精度高、表面缺陷少、冷镦开裂率低,冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销订,螺母等标准件.冷镦工艺可节省原料,降成本,而且通过冷作硬化提高工作的抗拉强度,改善性能,冷镦用钢必须其有良好的冷顶锻性能,钢中S和P等杂质含量减少,对刚才的表面质量要求严格,经常采用优质碳钢,若钢的含碳钢大于0.25%,应进行球化退火热处理,以改善钢的冷镦性能.。

冷镦性能是冷镦钢的重要性能之一。

冷镦钢应具备的主要性能是,具有良好的冷成形性;对于冷镦钢变形要具有尽可能小的阻力和可能高的变形能力。

为此,一般要求冷镦钢的屈强比为0.5~0.65,断面收缩率大于50%。

此外,为避免在冷镦时表面开裂,要求钢材表面质量良好,同时钢材的表面脱碳要尽可能小,采用冷镦工艺制造紧固件,不但效率高、质量好,而且用料省、成本低。

但是冷镦工艺对原材料的质量要求较高。

可用于交通、机械和运输等行业应用,适用于生产各种4.8级以下的标准和非标件等优点,通常使用时不需要热处理. 如制造铆钉、垫圈等。

(一)、力学性能要求1.屈服强度σs及变形抗力尺可能的小,这样可使单位变形力相应减小,以延长模具寿命。

2.钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。

3.钢材的加工硬化敏感性可能的低,这样不致使冷镦变形过程中的变形力太大。

(二)、化学成份要求1.碳(C)碳是影响钢材冷塑性变形的最主要元素。

含碳量越高,钢的强度越高,而塑性越低。

实践证明,含碳量每提高0.1%,其屈服强度σs约提高27.4Mpa;抗拉强度σb提高58.8~78.4Mpa;而伸长率δ则降低4.3%,断面收缩率ψ降低7.3%。

无缝钢管常见缺陷(欠)分析预防及处置

定径孔型设计不合理, 控制定径温度, 定径温度过高或过低 合理设计孔型尺寸 定径机架位置安装不 正确、 成品孔型磨损严 重、 轧制中心线偏移严 重。锯切时,夹紧装置 夹紧力不合理。 矫直辊 压下量或角度调整不 当。 调整安装位置,合理设置 成品孔型轧制量,调整夹 紧装置夹紧力、矫直辊压 下量或角度

3

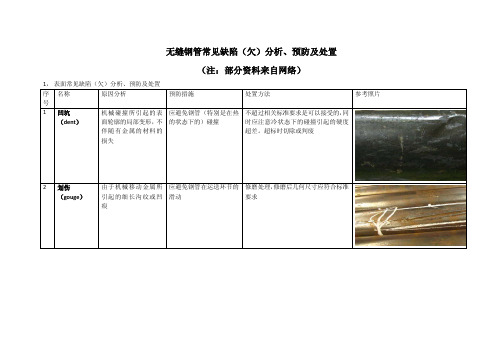

无缝钢管常见缺陷(欠)分析、预防及处置 (注:部分资料来自网络)

1, 表面常见缺陷(欠)分析、预防及处置 序 号 1 名称 凹坑 (dent) 原因分析 机械碰撞所引起的表 面轮廓的局部变形, 不 伴随有金属的材料的 损失 预防措施 应避免钢管(特别是在热 的状态下的)碰撞 处置方法 不超过相关标准要求是可以接受的, 同 时应注意冷状态下的碰撞引起的硬度 超差。超标时切除或判废 参考照片

6

内直道 ( plug scores)

产生在无缝钢管内部 的细长型的凹槽, 通常 是粘着在精轧用芯棒 上的金属硬碎块引起 的

及时检查芯棒表面质量

钢管内表面允许存在深度不超过壁厚 5%(最大为0.4mm)的内直道;对深 度超标的内直道,应修磨或切除

7

辊 痕 ( rool mark)

由于轧辊调整不当或 轧辊表面有损坏所引 起的钢管表面缺欠

合理设计调质钢种、淬火 液,避免局部冷却

切除或判废

12

拉凹( stretch mill indentation)

连轧时张应力过大引 温度均匀、调整张应力 起,严重时形成拉裂、 空洞

拉凹处的实测壁厚, 不得小于壁厚所允 许的最小值;否则,应切除或判废

13

孔洞(与拉凹 相同)

2, 几何尺寸常见缺陷(欠)分析、预防及处置 序 号 1 2 名称 外径超差 椭圆度超差 原因分析 预防措施 处置方法 超上限时,重新定径; 超下限时,扩径,或改交合同 二次定径、管端定径或切除管端。 参考照片

钢板表面缺陷的成因与预防措施

钢板表面缺陷的成因与预防措施摘要针对风电钢板表面花斑缺陷问题,从缺陷形貌特征、微观组织及形成机理方面进行分析,结果表明缺陷系二次氧化铁皮的结构不同所致,相间的红色氧化铁皮和灰色氧化铁皮经抛丸后呈现凹凸不平的花斑缺陷。

通过成分优化、加热调整、除鳞喷嘴改进以及道次间残留水控制,大幅度减少了表面花斑缺陷的发生。

关键词:风电钢板;花斑缺陷;氧化铁皮由于风电塔筒生产厂家对风电钢板表面质量的要求越来越高,兴澄特钢所生产风电钢板的表面质量异议越来越多,尤为突出的是表面花斑缺陷。

厂家对成型的塔筒抛丸后直接涂漆,如钢板表面有残留红色氧化铁皮引起的花斑缺陷,则表面在光线照耀下凹凸不平,美观度较差。

塔筒厂家曾经对抛丸后钢板的花斑缺陷通过打腻子的方式来保证表面光洁度,但因腻子存在固化收缩裂纹的缺点,塔筒热胀冷缩又使腻子产生裂纹或鼓包现象,故此厂家不允许风电钢板抛丸后存在花斑缺陷,且外表面出现率不得超过5%,局部在涂漆前进行抛光处理。

风电钢板表面花斑缺陷问题长期困扰着钢板生产厂和客户,兴澄特钢通过与国内外专家交流学习,结合自身工艺和装备特点,对花斑缺陷的形貌特征及形成原因进行分析,最终使风电钢板的表面质量得到改善。

1.花斑缺陷表现特征风电钢板表面花斑缺陷的主要特征是轧制表面呈现条带状红色氧化铁皮,抛丸后钢板表面凹凸不平,缺陷深度为0.05~0.15mm,肉眼观察不明显,经强光照射呈花斑状形貌。

表面氧化铁皮颜色为红色的部分在未抛丸时结构比较松散,局部区域脱落,露出的基体比较粗糙,相对应区域经过抛丸处理后,表面存在花斑凹陷。

表面氧化铁皮呈灰色的区域,未抛丸前结构致密光亮,无脱落情况出现,经过抛丸后呈现正常的平面部分。

由此可见,轧制态钢板的红色二次氧化铁皮缺陷与抛丸后钢板表面的花斑缺陷有直接的对应关系,需要采取相应措施来减少和消除条状红色二次氧化铁皮,以解决钢板表面的花斑缺陷。

1.花斑形成机理分析氧化铁皮主要是钢表面的Fe与空气中氧化性气体(如O2、CO2、H2O、SO2等)在高温条件下发生剧烈化学反应的产物。

非标异型紧固件ML08Al钢铆钉开裂原因分析和工艺改进

第42卷第3期2021年6月s H Vol. 42. No. 3June 2021 • 39 •非标异型紧固件ML08A1钢铆钉开裂原因分析和工艺改进赵满堂陶群南陈永峰陆继欢(芜湖新兴铸管有限责任公司研究院,芜湖241002)摘要分析表明非标异型紧固件ML08A1钢铆钉开裂由于材料原始屈服强度偏高、材料塑性差是造成铆钉 翻边开裂的主要原因。

通过优化成分控制在0.04% 〜0.06%C、矣0.05%S i、0.30%~0.35%Mn,Ti含量由0.021% 降至0. 001% ,冶炼过程[N]控制小于30 x 10_6,使屈服强度由260 ~ 264 M Pa降至219 ~226 MPa,降低材料加工硬 化率,获得更高的塑性应变能力,保证铆钉深加工质量要求,百吨铆钉开裂率由原来的8%降低至0.33%左右。

关键词ML08A1钢非标异型紧固件铆钉开裂力学性能材料塑性Cause Analysis on Cracking of ML08A1 Steel Rivets for Non-Standard Special-Shaped Fasteners and Process ImprovementZhao M antang,Tao Q unnan, Chen Yongfeng and Lu Jihuan(Research Institute,Wuhu Xinxing Pipe Casting Co Ltd, Wuhu 241002)Abstract The analysis shows that cracking of steel ML08A1 rivets with non-standard special-shaped fasteners is mainly caused rivet flanging by the high original strength and the poor plastic shape of the material. By optimizing the com- position control in the range of 0.04%〜0.06% C,<0.05%Si,0.30%~ 0.35%Mn,decreasing Ti content from 0. 021% to 0. 001% and the [ N] in the smelting process control less than 30 x 10 ~6 , the yield strength of steel decreases from 260 ~ 264 MPa to 219 〜226 MPa and the work hardening rate of the material can be effectively reduced, to obtain a higher plastic strain capacity and ensure the quality requirements of rivet deep processing, 100 tons of rivet cracking rate from the original 8%reduces to about 0. 33% .Material Index ML08A1 Steel, Non-Standard Special-Shaped Fastener, Rivet Cracking, Mechanical Properties, Material PlasticityML08A1属于紧固件系列品种中的低碳冷镦钢,主要用作4. 8级以下标准件及各种非标异型产品,主要生产螺栓、半空心铆钉、实心铆钉、螺母、自攻 钉、非标五金配件等产品。

冷轧钢带表面常见缺陷及改进措施

目录一、冷轧卷缺陷辊印....................................................................................4 粘结....................................................................................5 压痕....................................................................................6 锯齿边.................................................................................7 树纹....................................................................................8 划伤....................................................................................9 凹坑....................................................................................10 锈-1....................................................................................11 锈-2....................................................................................12 锈-3....................................................................................13 氧化皮.................................................................................14 氧化色.................................................................................15 污板....................................................................................16 振纹....................................................................................17 碳化边.................................................................................18 边部折皱..............................................................................19 脱脂不良..............................................................................20 油斑....................................................................................21 卷印....................................................................................22 擦伤....................................................................................23 撞伤....................................................................................24 浪形 (25)刀印....................................................................................26 中间折皱..............................................................................27 燕窝 (28)二、热轧卷缺陷边部开裂..............................................................................29 分层....................................................................................30 条伸....................................................................................31 夹杂....................................................................................32 孔洞 (33)33-633-733-833-933-1033-11 33-1233-1333-1433-1533-1633-17 33-1833-1933-2033-2133-2233-2333-2433-2533-2633-2733-28 33-2933-30缺陷名:分层不良代码:39 发生形态:发生原因:热轧不良对产品的影响:热轧 H/C 缺陷,呈带状或线状不规侧地此缺陷为致命缺陷,用户无法使用沿轧制方向分布,受力变形后易翘,容易发现防止对策: H/C 商确认 33-31缺陷名:开裂(EDGE-CRACK)不良代码:发生形态:发生原因: 1)热轧 H/C 包装破损,导致外圈松动,溢出,吊运的时候碰撞导致 2)热卷卷取不齐,导致碰撞开裂热轧原料边部出现的机械损伤,时有翘取,时有开裂集中在卷取不齐处对产品的影响:对我司 PPL 作业时,影响切边,易损坏导辊防止对策:1)H/C 商包装包装质量和卷取质量 2)吊运的时候防止撞伤 33-3233-33。

钢板表面裂纹原因分析及控制措施

钢板表面裂纹原因分析及控制措施摘要:本文针对某单位钢板表面出现裂纹的问题,通过对缺陷钢板取试样进行金相检测分析,造成钢板表面裂纹的主要原因是结晶器液面波动大铸坯振痕深,Nb的氮化物和碳化物从铸坯晶界析出,铸坯矫直时表面温度在脆性温度区容易产生裂纹,冬季铸坯热送冷却过强造成裂纹扩大。

并制定了控制结晶器液面波动范围、优化合金、改善铸坯冷却和铸坯缓冷的措施,降低铸坯表面裂纹发生的概率。

关键词:钢板;表面裂纹;铸坯冷却1前言钢板表面裂纹是最常见的中厚板缺陷之一,不仅影响其物理性能,而且在使用过程中钢板裂纹缺陷延伸,给客户带来较大的麻烦。

表面裂纹有表面星状裂纹、边部裂纹、纵向裂纹和横向裂纹等,产生原因除了轧制控制不当外,还有铸坯材质自带裂纹缺陷,在轧制过程中遗留到钢板上。

国内外许多冶金工作者对钢板表面裂纹做了大量研究工作,也取得了很多效果[1-3]。

本文以某公司生产的中厚板表面裂纹为研究对象,通过对裂纹部位取样金相检验和铸坯扒皮检查,分析出了产生裂纹的原因,并制定了对应的措施。

该公司钢板的生产流程是钢水从转炉到精炼炉,从精炼炉到连铸机浇注成铸坯,铸坯送到中厚板进行轧制成一定规格的钢板。

2试验过程2.1宏观检测检测牌号Q355B厚度200mm的钢板,在距边部200mm-300mm处分有多出裂纹缺陷,取样酸洗后缺陷较明显,呈多个舌头状,根部与钢板基体相连。

宏观形貌见图1。

图1 试样宏观形貌2.2金相检验取与轧制垂直截面 (与裂纹方向垂直) 试样进行分析,裂纹由表面向钢板内部延伸 210um,后沿与表面平行继续延伸,裂纹缺陷附件可见大量二次氧化颗粒。

内部组织为铁素体和珠光体,晶粒度8.5级,缺陷处组织铁素体、珠光体和部分贝氏体,裂纹缺陷处空间明显脱碳。

见图2、图3、图4所示。

图2 试样组织照片(50X)图3 试样组织照片(100X)图4 试样组织照片(500X)2.3铸坯扒皮分析对裂纹钢板对应铸坯表面扒皮,扒皮深度2mm-5mm处有表面横向微裂纹,铸坯宽度方向四分之一位置较多。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

+ 月份 ! 月份 % 月份 # 月份 - 月份 !-"f以上合格 3" -g 3! 33.

﹥ %%f以上合格 ﹥ !-f 以上合格

!"h-""/ij 的 沿 盘 条 纵 向 的 裂 纹 ’ 折 叠 和 划 伤 " 其中图 k 为由钢坯表面缺陷造成的裂纹 " 图 ! 为 由高线折叠造成的裂纹 " 图 ! 为划伤缺陷 %

根据计算情况 # 制定出特护操作要点 # 要求该 起重机的使用最后期限为 /##- 年 !# 月初 $ 结果到 /##- 年 2 月 /= 号 # 在检查过程中发现制动轮出现 裂纹 # 减速机也出现润滑油大量泡沫的情况 # 证明 了上述理论分析是正确的 $

@&-2!!A2- 的规定 # 冶金起重 机 的 载 荷 状 态 为 B"A

质量 ’ % 优选保护渣成分使保护渣适应冷镦钢种较 $( 高的铝含量 ’ $# % 对连铸机参数进行优化 " 采取 ( 高振频 " 小振幅 ) 的振动模式 " 从而减轻连铸坯表面振痕较 深 & 润滑不良等缺陷 ’ $1 % 适当控制由塞棒吹入的氩气流量 " 消除由 氩气造成的连铸坯表面针孔 ’ $2 % 对连铸机设备加强检查与维护 " 消除连铸 坯表面的划伤缺陷 #

-.-((((((((+,

"(((((((((((89

从以上分析可以看出 ! 钢坯的表 面 缺 陷 和 轧 制 过程中造成的盘条表面缺陷是造成 01#234 冷镦开 裂的主要原因# 通过采取有效措施基本解决了

经过对炼钢工序和轧钢工序的进一步攻关#

01#234 表面的裂纹和折叠大大减少 # 冷镦检验合 ;#

,-"./0 具有良好的可浇性 " 减轻浇注过程中高熔

点物质在水口处的聚集 " 提高连铸坯的内部和表面

! &#++++ABC&DEFG H IJK 2" L M

#$

8./(((((((((!/8 :;<=>?@A<>?BCD

8."(((((((((JKLMNOPQRS=TU

载 荷 状 态 安 载 荷 谱 系 数 >? 分 为 " 级 $ 根 据

特重

8.-999பைடு நூலகம்99999EFGHI=JKLMNOP

根据实际使用情况及起重机的现状 # 按载荷状 态和利用等级综合考虑 & !! " 该起重机载荷状态应为 & B"A 特重 !/ " 总工作循环次数应为 & C9"9D/.8E!#98 !" 截 至 到 /##- 年 - 月 # 已 经 使 用 次 数 &

+" ++ +! ++3

" " " " "

4 +/////"#UY

!"#$%!""#$"%$"#

#.

! ,(((("#$%

! 0((((82.)&9:

! -(((("&’( ,."(((((((()&*+,-./0

经过对钢坯和轧制过程中中间轧件的酸浸低倍 检验 ! 发现钢坯表面的划伤 " 见图 " # $ 针孔 " 见 图/ % $ 夹渣 " 见图 0 % 和严重的振痕 " 见图 1 %! 轧槽老化及各种通道严重磨损是造成盘条表面缺陷 的主要原因 &

!.==F!# !" " 按额定起重量 ,#9G 吨计算 # 今后可利用时

间估算 & 剩余次数 & /.8H!#8A!.==I!#8D#.=-9J!#8 ! 次 " 理 论 可 利 用 时 间 & #.=-9K!#85!/2D8=# ! 天"

8

D!, ! 个月" !8 " 考虑到起重机主梁已出现裂纹 # 结合该起

! 1((((12.)&;<

"! % 钢坯表面缺陷对盘条表面质量的影响 & 钢 坯的表面严重划伤 $ 接近钢坯表面的皮下气孔 " 见 % 和振痕 ! 在加热时内壁被氧化 ! 在轧制过程 图2 中不能被焊合 ! 在成品形成裂纹或折叠 & 由于表面 夹渣在轧制过程中掉落或压入轧件表面 ! 在盘条表 面形成折叠或异型物! 故冷镦过程中造成表面开 裂&

经过酸洗和低倍检验发现" 盘条的表面有深

!OOOOOOOOOOOOO"#$%(@ABCD

!,+OOOOOOOOOOO)*> &’"()* EFGHI

!""% 年 +O$O- 月份共生产 &’"()*O-"""OXO" 冷镦 合格率在 3"Oe 左右 " 用户反映生 产 标 准 件 时 开 裂 率在 %"/f以上 " &’"()* 冷镦合格率情况见表 + %

! "(((((12.)#’(

! 2((((=>?@.AB 03 )&*+

", % 轧钢工序造成的盘条表面缺陷 & 轧槽 $ 导 卫和过钢通道的严重磨损 $ 氧化铁皮除鳞不好 $ 辊

! /((((3452)&.67

错 $ 导卫安装不正或松动以及轧件尺寸调整不当 !

"2

都会在轧件的表面形成凸起 ! 耳子或划伤 " 在进一 步的反复轧制中形成表面折叠和划伤 " 见图 $%&##

&’()

!"# +$ %&’ +$ ()* ++ ," - +$ ./* !+ %01 +$ (

! +, 邢台钢铁公司 技术中心 " 河北 邢台

2+

邢台 $ "-#"!.

"-#"!.# !, 邢台钢铁公司

高线厂 " 河北

-./ 对影响邢钢 &’"()/* 冷镦 性 能 的 钢 坯 和 盘 条 表 面 缺 陷 进 行 了 分 析 " 针 对 不 同 的 表 面 缺 陷 采 取 了 积

O+

O>?

随着炼钢品种钢生产线的投产 " &’"()* 作为

!,!//////////FRSTUECD&’

经过对 &’"()* 冷镦开裂盘条的高倍和酸洗低 倍检验 " 发现盘条的夹杂物含量和组织控制都满足 冷镦性能的需要 " 盘条表面的裂纹 ’ 折叠和划伤是 冷镦检验过程中冷镦开裂的主要原因 " 因此 " 减轻 和消除表面缺陷是提高 &’"()* 冷镦性能的关键所 在%

极的改进措施 " 使 &’"()/* 盘条的表面质量和冷镦合格率均有较大程度的提高 %

012/ &’"()/* 钢 # 表面缺陷 # 冷镦性能 # 盘条

& "!$""#.$"% 34&56/ 01+-.//////////////////////////////789:;/ 2///////////////////7<=6/ +""3$-""( ! !""#

A>;1/ BCD$EF+G/ HI);1/ <C$JCD+K/ L);1/ HMF$NF+KO <=;/ BCD$PQDR!K/ HI);1/ 4MST$UT+K/ L);1/ <TDR+/

V+,0QWMDFECQ/8QDXQYK/ZFDRXSF/=YTD/SD[/4XQQ*/8T\]SDNK/ZFDRXSFK/IQUQFK/"-#"!.^O!,OIFRM$4]QQ[OLFYQO?*SDXKOZFDRXSFO =YTDOSD[O4XQQ*O8T\]SDNKOZFDRXSFKOIQUQFKO"-#"!._ 0MQO‘CYPSWQO[QPQWX‘OTDOUF**QXOSD[ObFYQOYT[KObMFWMOSPPQWXOXMQOWT*[OC]‘QXXFDRO]QYPTY\SDWQOTPO&’"()+O‘XQQ*KO SYQOSDS*NcQ[KOXMQOSWXFdQOF\]YTdFDRO\QS‘CYQ‘OSRSFD‘XOXMQO[FPPQYQDXO[QPQWX‘OS[T]XQ[KOWTD‘QECQDX*NOXMQO‘CYPSWQOECS*FXNO SD[OECS*FPFQ[OWT*[OC]‘QXXFDROYSXQOTPO&’"()+ObFYQOYT[ORTXOYSXMQYOF\]YTdQ[OSD[OYSF‘Q[, &’"()+O‘XQQ*^O‘CYPSWQO[QPQWX‘^OWT*[OC]‘QXXFDRO]QYPTY\SDWQ^ObFYQOYT[

L99D8# 8=#58D!!" 天 "- 个 月 N/##- 年 - 月 底 A; 月底O L((D("# 8=#5"D!"- 天 "8 个 月 N/##- 年 - 月 底 A2 月底 O L((D-# 8=#5-D!,# 天 ";.- 个月 N/##- 年 - 月 底 A!# 月初O