物料风险分类表

原料仓库安全风险点告知卡

安 全 防 范 措 施 、要 求

重

要

严禁吸烟、严禁使用明火

提

示

火警电话:119

急救电话:120

1、物品搬运时必须按要求穿戴劳动防护用品; 2、物品分类/分垛存放/垛与垛/垛与填柱的距离不小于 0.5 米; 3、电气线路套管固定数设,各类电气规范安装,不超负荷使用; 4、严禁吸烟/严禁使用烟火;库内配备足量的消防器材; 5、严禁违章接线,电气装置定期检查,有破损及时更换。

风险点名称 原料仓库

风险等级 1 级□ 2 级□ 3 级□ 4 级□

管理责任人:

原料仓库安全风险点告知卡

危险因素

1、触电 2、挤压、碰撞 3、火灾 4、其运重物碰伤脚、划伤手、物资 摆放不规范; 2、线路老化、短路、违章使用电脑等设备、违章吸烟、违章使 用烟火,电器负荷过大,线路安装不规范等引发火灾事故; 3、人员湿手作业,线路老化、破损、安全装置失灵、违章线路 引发触电事故。

工业、木制品企业安全生产风险分级管控表单

有限公司安全生产风险分级管控有限公司二〇一八年七月目录A.1 风险点登记台账(01) (2)A.1 风险点登记台账(02) (4)A.2 作业活动清单 (5)A.4 工作危害分析(JHA+LS)评价表 (6)A.5 安全检查表分析(SCL+LS)评价记录 (12)A.6 风险分级管控清单 (19)作业活动风险分级控制清单 (19)设备设施风险分级控制清单 (22)A.1 风险点登记台账(01)注:此表是初步划分风险点时的记录表格。

可能导致事故类型:参照GB6441《企业职工伤亡事故分类标准》填写。

A.1 风险点登记台账(02)注:此表是初步划分风险点时的记录表格。

可能导致事故类型:参照GB6441《企业职工伤亡事故分类标准》填写。

A.2 作业活动清单单位: 生产 No:001填表人:填表日期:审核人:审核日期:活动频率:频繁进行、特定时间进行、定期进行。

A.4 工作危害分析(JHA+LS)评价表填表说明:1、审核人为所在岗位/工序负责人,审定人为上级负责人。

2、评价级别是运用风险评价方法,确定的风险等级。

3、管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

填表说明:1、审核人为所在岗位/工序负责人,审定人为上级负责人。

2、评价级别是运用风险评价方法,确定的风险等级。

3、管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

填表说明:1、审核人为所在岗位/工序负责人,审定人为上级负责人。

2、评价级别是运用风险评价方法,确定的风险等级。

3、管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

填表说明:1、审核人为所在岗位/工序负责人,审定人为上级负责人。

2、评价级别是运用风险评价方法,确定的风险等级。

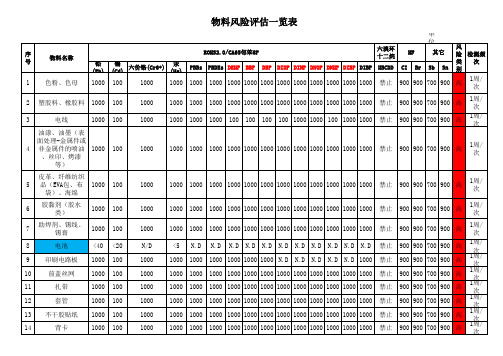

物料风险评估一览表

1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000

1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000

1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000

43

无水乙醇(具挥 发性)

1000

100

1000 1000 1000 1000 1000 1000 1000 N.D N.D N.D N.D N.D 1000 禁止 900 900 700 900 低 免检

物料风险评估表

低風險 审核:

不需要拆分

不需拆分便可進行測試 (如塑膠粒)

1

難測試

目前業界沒有測試儀器

3

2

可測性

15%

易測試

使用ICP等現有儀器便可進行測試

2

2

不需要測試

可以肯定不含有RoHS管制物質

1

3

測試報告

沒有測試報告

供應商沒有提供任何測試報告或僅提供其內部測試報告且該項 目未通過ISO17025認可符合 測試報告之測試或前處理方法及測試機構或測試報告不太符合

3

2

1

1

有使用指定高風險物料 物料中含有或使用了Solder、PVC、Resin、Wire、Ink和Paint; 3

6 指定高風險物料

10%

未使用指定高風險物料

物料中不含有或未使用Solder、PVC、Resin、Wire、Ink和 Paint.

1

1

最終得分: 备注:最 终得分0-

6

编制:邓秀 珠

風險等級:

要求

要求

2

1

有正確之測試報告

不論測試或前處理方法及測試機構或測試報告要求均符合要求 1

4

物質成份表

沒有物質成份表 10%

有物質成份表

如物質成份表(或MSDS格式)不符要求或關鍵成份未標出 有符合要求的物質成份表(或MSDS)

2 0

1

5

合格物料

非合格供應商 10%

是合格供應商

該供應商不在合格名册中 該供應商在合格名册中且在最近6個月中有超標歷史 該供應商在合格名册中且在最近6個月中沒有超標歷史

物料名稱:ABS原料

序号

評估項目

东莞XX玩具有限公司

锂离子电池原物料危险辨识表

丙类

P14

静置

丙类

P15

化成

丙类

P16

老化

丙类

P17

表面清洗

丙类

P18

电池模块组装/电池包组装

丙类

P19

包装

丙类

P20

电池测试

安全性电池测试

甲类

常规性电池测试

丙类

危险辨识表

表A.1锂离子电池原物料危险辨识表

编号

物品分类

名称

火灾危险性分类

R01

原辅料

隔膜、胶带、铝塑膜、导线、电路板、丁苯橡胶(SBR)、聚偏氟乙烯(PVDF)胶粒、AB环氧树脂、CMC、NMP溶剂、NMP浆料

丙类

R02

正极粉料:

钴酸锂、磷酸铁锂、镍钴锰酸锂等其他三元或多元材料、锰酸锂粉料等

戊类

R03

负极粉料:

石墨负极材料、硅碳复合材料、钛酸锂粉料等

戊类

R04

碳粉

丁类

R05

有机电解液

甲、乙类

R06金属材料:铜源自、铝箔、铜条、铝条、镍条、导电铜牌、铝镍复合带、铜镍复合带、不锈钢壳、铝壳、铝钉、铝框架、金属紧固件、金属底托板

戊类

R07

包装材料

纸皮、塑料盒、卡板

丙类

R08

铁卡板

戊类

R09

半成品

NMP浆料

编号

生产工序

火灾危险性分类

P01

配料

水剂搅拌

戊类

NMP溶剂搅拌

丙类

P02

涂布

水剂涂布

戊类

NMP溶剂涂布

丙类

P03

辊压

戊类

P04

分切

戊类

物资部—风险评估表

内容项目序号 风险环节 仓库管理风险因素 火灾风险原因:1、部份消防器材老化,更换不及时;2、烟雾报警系统不能用,发生火灾不能及时发现及时控制;风险分析 3、老化路线更换不及时;4 、员工安全意识差,仓库禁烟禁火不彻底。

结果:发生火灾,造成人身伤害,给公司造成巨大的经济损失。

严重程度(S )等级 分值风险评估 高 4风险系数(RPN )32是否可 接受发生概率(P )等级 分值较高 2控制措施发现难度(D )分值非常高风险等级中等4是否衍生 新风险风险控制风险沟通风险审评风险回顾1、建立健全消防管理制度,加强监管;2、对责任部门人员加强安全培训, 对烟雾报警器消防器材进行定期检查与更换;3、定期举行消防演习, 提升员工救火及自救能力;4、对违反公司仓库消防安全管理制度的, 严肃处理,绝不姑息。

相关部门采购部、 生产部、 综合办、 销售部、 人事部是否进行有效的控制是沟通结论各相关部门已知晓本风险点,分别在各相关职能范围注意防范。

是否达到预期效果否部门经理:郭永超 日期: 2022 年 5 月 20 日等级是是内容 项目风险因素 风险环节1 、物品摆放方法错误,超量存放; 2、防护不当;3 、易燃、易爆、有毒物品混放。

物资管理浮现的原因及导致的后果:原因:1 、仓管人员缺少相应的安全意识;2、仓库库容有限;风险分析 3 、仓管缺少相关技能及专业知识。

后果:1、物资布局不合理,错误的摆放对本来就紧张的库容造成更大的压力;2、防护不当会对原料及产品造成伤害;3、易燃、易爆品有火灾隐患,有毒物品污染其它物资。

风险评估风险控制风险沟通风险审评风险回顾严重程度(S )等级 分值高 4风险系数(RPN )24是否可 接受发生概率(P )等级 分值中 3控制措施发现难度(D )等级 分值可能性大 2风险等级中等是否衍生 新风险1、严格按照 6S 管理对物品定点定位存放;2、定期对部门人员进行培训,提高仓管人员是 是3 、对易燃易爆有毒物品隔离存放。

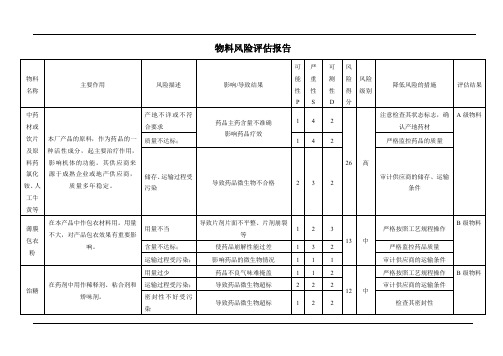

物料风险评估报告表

1

3

1

11

中

严格按照工艺规程操作

B级物料

运输过程受污染;

影响物料的质量

2

2

2

审计供应商的运输条件

硬脂酸镁

作润滑剂和抗粘剂,用量大对颗粒的助流性不好。此产品用量小。

用量过大

影响药品硬度、流动性

1

2

2

14

中

严格按照工艺规程操作

B级物料

包装过大

多次拆包吸湿

1

2

1

严格监控取样、称量的环境

影响药品疗效

1

4

2

26

高

注意检查其状态标志,确认产地药材

A级物料

质量不达标;

1

4

2

严格监控药品的质量

储存、运输过程受污染

导致药品微生物不合格

2

3

2

审计供应商的储存、运输条件

薄膜包衣粉

在本产品中作包衣材料用。用量不大,对产品包衣效果有重要影响。

用量不当

导致片剂片面不平整、片剂崩裂等

1

2

3

13

中

严格按照工艺规程操作

物料风险评估报告

导致结果

可能性

P

严

重

性

S

可

测

性

D

风险得分

风险级别

降低风险的措施

评估结果

中药材或饮片及原料药氯化铵、人工牛黄等

本厂产品的原料,作为药品的一种活性成分,起主要治疗作用,影响机体的功能。其供应商来源于成熟企业或地产供应商,质量多年稳定。

产地不详或不符合要求

药品主药含量不准确

2

1

10

物料安全等级风险评估报告

1.概述:根据《药品生产质量管理规范》2010年修订第X章第X条规定:应当根据科学知识及经验对物料供应商进行评估,以确定物料的安全等级而进行的风险评估。

2.目的:通过风险评估,确认本公司药品生产使用物料的安全等级。

3.范围:本企业药品生产过程中使用所有物料。

4.风险评估:

根据物料的安全等级分为A、B、C三级:

A级:对药品质量及安全用药有重要影响。

B级:对药品质量及安全用药有影响,但程度有限。

C级:对药品质量及安全用药有基本没有影响。

合格物料供应商安全等级风险评估

主要物料供应商评估表

表单使用说明

1、上述资源商评价表各项评价指标总分为100分,根据得分确定供应商等级;

计算公式:

供应商总得分=总体情况得分+ 生产制造得分+ 技术研发得分+ 质量管理得分+ 物流交货得分+ 原材料采购得分+ 环保安全得分

评分时应注意以下事项:

●质量保证部组织相关部门对供应商进行评分时,对于每一评分项应有足够的事例或者数据作为支撑,并随打分结果一起提交;

●评分由质量保证组织供应、仓库部等部门举行,可以研讨会的形式进行;

●对于不能明确作出评分决定的事项(如数据不足等),可由部门联合讨论后决定,并进行必要的补充说明和标注;

2、公司对供应商分为3个等级,其对应标准如下:。