修模指示书

修模委托书(3篇)

第1篇委托单位(以下简称“委托方”):委托人(以下简称“委托人”):受托单位(以下简称“受托方”):鉴于委托方在生产经营过程中,需要对现有模具进行维修和改造,以提高模具的精度、效率和适应性,现委托受托方进行修模工作。

为明确双方的权利和义务,特制定本委托书。

一、委托事项1. 委托方提供需要维修和改造的模具及其相关资料,包括模具图纸、技术参数、使用说明书等。

2. 受托方负责对委托方提供的模具进行全面的检查,分析模具存在的问题,并提出维修和改造方案。

3. 受托方按照委托方的要求,对模具进行维修和改造,确保模具达到设计要求和使用标准。

4. 受托方在维修和改造过程中,严格遵守国家相关法律法规,确保安全生产。

二、委托期限1. 本委托书自双方签字盖章之日起生效,委托期限为____年。

2. 委托期限届满后,受托方应将维修和改造后的模具交付委托方,并确保模具质量符合要求。

三、委托费用1. 委托方应按照受托方提供的维修和改造方案,支付相应的费用。

2. 委托费用包括但不限于以下内容:(1)模具维修和改造费用;(2)材料费;(3)人工费;(4)运输费;(5)其他相关费用。

3. 双方应根据实际情况协商确定具体费用,并在本委托书中明确。

四、双方权利和义务1. 委托方的权利和义务:(1)按照委托书约定支付维修和改造费用;(2)提供必要的模具资料和技术要求;(3)配合受托方进行模具维修和改造工作;(4)对维修和改造后的模具进行验收,并支付尾款。

2. 受托方的权利和义务:(1)按照委托书约定,对模具进行维修和改造;(2)保证维修和改造后的模具质量符合要求;(3)在维修和改造过程中,严格遵守国家相关法律法规,确保安全生产;(4)按照委托书约定的时间节点,完成模具维修和改造工作。

五、违约责任1. 若委托方未按照约定支付维修和改造费用,应向受托方支付违约金,违约金为未支付费用的____%。

2. 若受托方未按照约定完成模具维修和改造工作,应向委托方支付违约金,违约金为维修和改造费用总额的____%。

修模流程及工艺

聯系人員清楚

修模項目

毛邊修正 咬花修正

** 空 白 指 示 書 簡 介 **

相關單位 都了解狀 況 問題標示 記錄.分 析.對策 清楚

需求時間 模具擔當

類別

特急件: 特急件: 生管: 生管:

會簽(提出單位指定):

分類統計

數據清楚

產品修模位置圖示:

模具零件尺寸自檢及測量

零件名稱 修模前 目標值 修模后

Center

制造修模指示書 文員接單簽收 主管確認簽名

修改尺寸:需附產品測量報告(舊模--包括修模前三 次首件.末件報告),新模需附CPK值及全尺寸報告

確認修模方案

會議記錄

** 修 模 流 程 簡 介 **

填寫排配指示書計划 拆模

D.C.C發行

設計改圖

轉檔表 修模前測量 管理員更換圖紙

與編程確認要使用的電極

修模項目 需求時間 模具擔當

毛邊修正 咬花修正

24: 8/12-06 24:00 12-

類別 特急件: 特急件: 會簽(提出單位指定):

末件修模( 內須開始加工) 末件修模(4H內須開始加工)

** 步 驟 一.

生管: 生管:

張麗

王紅

品保: 品保:

李娟

開發: 開發: 原因分析

業務: 業務: 改善對策

發生 次數

制造組長: 劉細根8/7-06

確認 顏軍桂8/7-06

修 模 前 三 次 首 件 舊 .末 模件 報 告

產 品 測 量 報 告

C P K 值 及 全 尺 寸 報 告

修模指示書

提出單位

尺寸修正 客戶設變 成型損傷 返工重修 結構修改 追加內容 其它

制表日期 客戶名稱 產品名稱 塑膠材料 開始時間 模具協助 急需生產(1H內須開始加工) 制造: 制造: 問題點說明 品保: 品保:

修模工岗位安全操作规程

修模工岗位安全操作规程1. 引言修模工作是制造业中重要的环节之一,但由于修模工作的特殊性,存在一定的安全隐患。

为了确保修模工作的安全进行,制定本安全操作规程,对修模工作进行规范。

2. 目的本规程的目的是确保修模工作的安全进行,保障修模工作人员的身体健康和生命安全,同时保护设备和模具的完整性,避免工作事故的发生。

3. 修模工作前的准备在进行修模工作之前,操作人员应做好以下准备工作:•熟悉修模工作的操作流程和注意事项。

•检查修模设备和工具的完好性,确保其正常运行。

•穿戴合适的工作服和个人防护装备,包括安全帽、防护眼镜、防护手套等。

•确保工作区域的清洁和整齐,清除杂物和障碍物。

•确保工作区域通风良好,避免因有害气体积聚导致危险。

•与其他操作人员进行沟通和协调,确保工作的顺利进行。

4. 修模工作中的安全操作4.1 使用修模设备和工具在修模工作中,操作人员应遵守以下安全操作规范:•严禁擅自操作未经培训的修模设备和工具。

•在操作前,应仔细阅读设备和工具的使用说明书,并按照规定正确操作。

•使用电动修模设备时,应确保设备接地良好,避免因电击等事故发生。

•在进行修模工作时,应使用合适的工具,避免因使用错误工具导致的事故。

•工作中应保持集中注意力,严禁疲劳操作,避免因操作不慎造成伤害。

•操作结束后,应将修模设备和工具放置到指定位置,保持整洁。

4.2 防护措施和个人安全为保障操作人员的个人安全,需要采取以下防护措施:•必须穿戴个人防护装备,包括安全帽、防护眼镜、防护手套等。

•在进行操作时,应确保周围无他人靠近,避免因触碰他人而发生危险。

•在操作过程中,应保持工作区域的整洁,避免因杂物和障碍物导致绊倒或摔倒。

•严禁在操作过程中戴有长发、宝石等容易被绞入设备的物品。

4.3 废料处理和清洁工作为保持工作环境的整洁和安全,需要进行以下废料处理和清洁工作:•废料和修模过程中产生的污垢应及时清理,并放置到指定的废料箱中。

•在清洁工作时,应使用安全工具和清洁剂,避免因使用不当造成伤害。

冲压模具维护保养指导书

好好学习社区冲压模具维护保养指导书使用部门模具车间适用模具各类冲压模具更改/修订状态编制审核批准NO维护保养项目维护保养基准维护保养方法周期异常处理保养人1上、下模本体(图1)清洁、无杂物,无开裂目视、清理、补焊/加固压前压后开裂处进行补焊/加固修复模具组上下面表面清洁无油泥等杂物目视、擦拭对油污等杂物进行清理冲压车间2模具型面(图2)1.模具型面光洁,拉延筋、R角光滑、无损伤、无砂眼、无裂纹;2.模具排料孔无堵塞、排料畅通;3.到底标记清晰、无磨损;4.凹凸模间隙合理;5.模具图中特定要求的工作型面硬度达到58∽62HRC *1.对型面进行目视、触摸,对拉毛型面使用砂纸、油石进行打磨、抛光;2.气枪吹拭,清理疏通排料孔;3.目视到底标记;4.模具型面无集中硬点、压伤;5.使用硬度计测量1次/3月1.砂眼进行补焊修复,裂纹进行补焊、维修,对损伤进行修复打磨、抛光;2.不通的排料孔进行疏通3.到底标记较浅的加垫片调整,磨损不清的进行更换;4.调整间隙,对硬点、压伤进行打磨推光;5.工作型面硬度低的进行表面处理模具组工作型面光滑、无拉毛、无油污等杂物目视、擦拭压前压后型面出现损伤或拉毛,立即联系浙江主管及模具组进行确认、处置冲压车间3压边圈(图3)1.拉延槽无划伤、无裂纹、砂眼;2.调整块无松动、无变形;3.二级顶杆无裂纹、无变形、接触面无凹凸不平,间隙合理;4.调整块垫片无破损、变形;5.平衡块无松动1.划伤部位用油石、砂纸进行推光保养;2.手摸检查,紧固松动的调整块,使用油漆笔点漆进行防松标记;3.目视,手摸检查顶杆连接杆接触面无明显凹凸不平,对间隙进行测量;4.目视调整块无明显破损、变形;5.用内六角扳手紧固、确认1次/3月1.砂眼、裂纹部位补焊修复;2.对变形的调整块进行更换;3.接触面凹凸不平的进行补焊研合或修整研平;4.二级顶杆间隙大的进行调整;5.更换同规格垫片;6.对松动的平衡块进行紧固模具组平衡块无松动触摸压前压后立即联系车间主管及模具组进行确认、处置冲压车间4压料芯/托料芯(图4)清洁,型面无划伤、无杂物,无裂纹目视检查擦拭、油石砂纸推光型面1次/3月裂纹进行补焊研合/加固修复模具组5侧销(图5) 1.侧销无变形、无缺失、无磨 1.目视检查,擦拭;变形或磨损严重的进行更换,对于缺失的进行补模具组损;2.侧销挡板无松动、无缺失2.触摸、紧固充,对松动的挡板进行紧固6导板、导向面(图6)1.导板导向无松动、无断裂、无磨损;2.导向面无划伤1.目视、触摸、紧固;2.对划伤部位打磨修复对磨损大于2mm的进行更换模具组1.导板导向无松动、无断裂、无磨损;2.导向面无划伤目视、触摸、刷油压前压后点检中出现异常,立即联系车间主管及模具组进行处置冲压车间7导柱、导套(图7)无磨损、无断裂、无松动 1.将导柱、导套用布擦拭干净;2.目视导柱、导套无断裂,颗粒性杂质;3.使用砂纸或抛光机对划痕进行抛光理;1次/3月对磨损的进行修复,对断裂的进行更换模具组4.在导柱、导套面均匀涂抹润滑油无磨损、无断裂、无松动目视、刷油压前压后点检出的问题立即联系车间主管及模具组进行处置冲压车间8限位柱、限位块、缓冲器(图8)1.限位柱、限位块无松动、无变形、无缺失;2.氮气缸/聚氨酯缓冲器无缺失、无变形目视、触摸、紧固1次/3月对松动的进行紧固,对变形进行修复,对缺失的补充完整模具组无松动、无变形、无缺失目视、触摸压前压后点检出的问题立即联系车间主管及模具组进行处置冲压车间9模具定位装置(图9)1.制件定位用限位块、过渡台无变形;2.模具定位稳固无损坏1.目视定位装置无变形、无损坏;2.使用油漆笔在导料定位装置上划防错标记,保养时点检防错线是否偏移,将防错线偏移的导料定位装置进行调整;3.用内六角扳手确认导料定位装置是否松动1次/3月导料定位装置如出现变形、损坏问题,及时进行维修/更换模具组模具定位稳固无损坏目视、触摸压前压后点检出的问题立即联系车间主管及模具组全进行处置冲压车间10斜楔机构(图10)1.斜楔导向面清洁无杂物无划伤、无松动、无裂纹、回弹良好、滑道无磨损;2.行程弹簧完好,无弯曲、无变形1.机构导向面进行擦拭、涂刷润滑油;2.目视手摸检查,划伤部位用油石砂纸进行推光;3.手摸检查,松动部位进行紧固,使用油漆笔对螺栓进行标记;4.目视检查弹簧有无变形、断裂1次/3月对损坏的机构进行更换,上机床调整装配;对损坏的弹簧进行更换模具组斜楔机构清洁、无松动、无裂纹擦拭、目视、触摸压前压后点检出的问题立即联系车间主管及模具组进行处置冲压车间11镶块、刃口(图11)1.刃口锋利、无裂纹、无崩口、倒刺或圆角;2.翻边镶块、整型镶块表面无划伤、无裂纹;3.刃口间隙合理;1.目视检查,触摸;2.目视手摸检查,镶块划伤部位用油石砂纸进行推光保养;3.刃口无拉毛、无黑色光亮带;3.目视手摸检查,松动的安全挡板进1次/3月1.存在裂纹崩口的刀口进行补焊修整研合;2.翻边和整形镶块裂纹进行补焊修复;3.调整间隙,对拉毛、黑色光亮带进行打磨/推光;4.变形的安全挡板修整或更换模具组4.安全挡板无松动、无变形行紧固,使用油漆笔对螺栓进行标记1.凹凸模镶块光洁无拉毛、无油污、无铁屑等杂物;2.刃口无开裂、无崩刀、无圆角目视、触摸、擦拭压前压后点检出的问题立即联系车间主管及模具组进行处置冲压车间12弹簧(图12)1.回弹完好,无弯曲、无变形、无断裂;2.弹簧固定座无松动;3.弹簧缩减量小于5mm 1.拆卸弹簧,观测弹簧是否有折断、弯曲;2.将弹簧取出后集中放置一水平面上观测是否水平,缩减量是否满足要求;1次/3月1.对弯曲、变形、断裂的进行更换;2.对缩减量超出的进行更换;3.紧固弹簧固定座模具组3.对弹簧固定座进行紧固13冲头、凹模套、冲头座(图13)1.冲头无崩口、无断裂/漏装;2.凹模套无磨损、无堵料;3.冲头座紧固螺栓无松动1.用砂纸对拉毛冲头推磨,拉毛较重的适当对冲头打磨降型处理;2.使用工具将淤积的废料清除;3.对螺栓进行紧固点漆作防松处理1次/3月1.冲头与凹模套磨损严重不能补焊打磨处理的及时更换;2.检查是否有漏装,对漏装的进行加装;3.对于损坏的冲头座进行更换模具组1.冲头无崩口、无磨损、无松动;2.凹模套紧固、无裂纹目视、触摸压前压后点检出的问题立即联系车间主管及模具组进行处置冲压车间14氮气弹簧(图14)1.压力表指示值在标记范围内,无损坏;标记无缺失;2.氮气弹簧表面清洁、无变形、无裂纹、无划伤、无漏气,缸体螺栓无松动;3.柱塞无划伤,螺栓无松动1.目视检查擦拭表面,涂油检测是否漏气,松动的进行紧固,使用油漆笔对螺栓进行防松标记;2.用擦拭纸擦拭柱塞表面;3.目视模具与氮气弹簧接触面是否水平,有无压痕1次/3月1.对缺失的标识进行更换;2.损坏的压力表维修或更换;3.压力表指示数低于标准值时,加注氮气至标准值;4.氮气弹簧缸体变形、划伤、裂纹、漏气的进行维修或更换模具组1.气压值在标准值范围标记无缺失;2.压力值在标定范围内目视压前压后将指示的气压值数据记录到模具点检表中,数据低于标准值时,立即联系车间主管及模具组进行处置冲压车间15顶件器(图15)1.翻边顶出器活动灵活、无划伤、无变形;2.顶出器弹簧无断裂、无变形;3.弹顶销无变形1.目视检查擦拭导向面、加油润滑使其活动灵活;2.划伤部位用砂纸进行抛光;3.目视检查1次/3月1.变形的顶件器进行更换;2.损坏的弹簧进行更换;3.对变形的弹顶销进行更换模具组1.翻边顶出器活动灵活、无划伤、无变形;2.弹顶销无变形目视、触摸压前压后点检出的问题立即联系车间主管及模具组进行处置冲压车间16气动托料装置(图16)1.托料活动灵活、无松动、无开焊、无变形;2.气线接头无漏气1.气顶导向面擦拭涂油,保证活动灵活,松动部位进行紧固,使用油漆笔对螺栓进行防松标记;2.接通气源试顶,检测气线接头是否漏气1次/3月1.开焊处进行补焊加固,变形的进行更换;2.漏气的气线接头进行更换模具组16气动托料装置(图16)1.托料活动灵活、无松动、无开焊、无变形;2.气线接头无漏气目视、触摸、耳听压前压后点检出的问题立即联系车间主管及模具组进行处置冲压车间17螺栓、销钉(图17)1.螺栓无磨损、无变形、无松动、螺纹无滑扣、无损坏;2.韧入量满足韧入要求(至少为直径的1.5倍);3.销钉无变形、无缺失1.使用相应工具对螺栓进行紧固;2.目视、测量;3.使用油漆笔在螺栓上划防错标记,保养时对防松线点检是否偏移,将防松线偏移的螺栓进行紧固1次/3月1.螺栓磨损、变形、螺纹滑扣、损坏的进行更换;2.不满足韧入量的螺栓、销钉进行更换3.销钉变形/缺失的进行更换/补充模具组18拔料钩、废料盒、滑料板1.扒料钩无松动、无变形;2.废料盒齐全、无变形;3.滑料板无松动、无变形废料滑落顺畅,无堵料、无积料。

ULTRATECH 模具设计指示4产品扣位处理ok

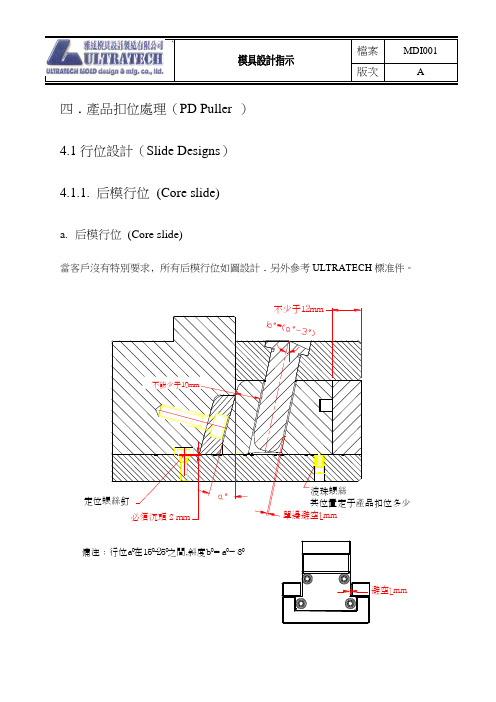

四﹒產品扣位處理(PD Puller )4.1行位設計(Slide Designs)4.1.1. 后模行位(Core slide)a.后模行位(Core slide)a.1.行位(Sides)1.除非客戶特別指定,否則所有行位要使用H-13 鋼材及硬度HRC48-50 。

2.如模具要用乙烯基(Vinyl)的物料來生產,那麼,行位便要使用420 不锈鋼材及加硬到HRC52 - 54 。

3.所有行位移動方向的長度,最少是高度的兩倍。

4.行位的寬度尺寸,不能超過行位移動的方向長度的四倍。

5.所有行位的長度比12”(305mm)長時,便要分成兩組行位(滑動部份),並用兩組行位中間放置Gib仔(導塊)。

除客戶特別指定外,否則所有行位寬度大於4”(101.6mm) 便要用兩枝斜針。

6.所有模具的行位底部及斜面要做油槽。

7.所有行位的斜面与斜針孔之間最少有3/8”(10mm)的鋼材。

8.斜針與行位孔之間的避空是直徑1/32”(3.2mm),前后的避空空間平均。

行位有延遲動作的要求除外。

9.當有需要時,行位針固定在固定板上,該針的固定板要有管釘固定在行位上,管釘孔必須要達到精确尺寸。

管釘並且固定在行位及固定板上,行位上的管釘孔是順配,固定板上的管釘孔應該是緊配。

11.當有需要時,所有行位都必須可以從模具的分模線上拆下來。

12.除了UL模具工程師指定外,否則在行位動作地方的下面,不可以有頂針。

13.如果有頂針在行位的下面,那麼,便要在頂針板上裝上安全微距咭制來保証頂出系統可在合模前回位。

14. 行位標準做法(如圖)a.2. 斜針(Angle Pins)1.使用指定的標準斜針,請參照可申購置零件﹐2.斜針角度與分模線垂直線夾角,最大25°,15°就理想。

3.斜針頭爲球面,盡量不要有平面。

4.所有斜針配合,要一個輕力的配合。

5. 斜針標準做法(總裝配圖)。

a.3. 斜雞(Slide Locks)1. 所有斜雞應該使用…0 –6‟ 鋼材制造及加硬至54-56 Rwc。

模具培训:改图通知单和异常的指示文件规范

子

更改的内容

涉及到的部门

上传新实体的位置 以及最新版本

1.3 改图通知单内容格式

如果实型泡沫已经做出来,但在这个时候产品有较大更改,以前的泡沫 不可再用的话,可以如下图做改图通知单,注明:泡沫重仿重新制作。

如果通过改图通知单可以更改,除了说明外还要在后续页中有详图指示说明

改图通知单和异常的指示文件规范

• 改图通知单和异常指示的文件是在实 体已经下发后对实体更改所进行的说 明文件.

1.实型下发后,因为工艺、客户或者结构等等的原因而涉及 到实体的更改(只要实型泡沫还在实型车间,甚至在铸造之 前),我们都可下发改图通知单对实体进行更改。

2.实型和正式下发后,如果发现一些问题(客户要求更改、工 艺有变动、结构有更改等等)已经无法弥补那就需要下异常, 同时要写一个异常指示文件,里面要说明异常原因和解决方 法,让后序的工作畅通无阻。

如果是再加工,要指示具体的位置。在这里具体的尺寸不用 标注出来,因为是自动化加工,根据实体编程加工就可以。

2.3 在最后还要写一个防止再发生的措施,如下图。有的时候 是安装和加工的问题,那么我们在实型之前一定要记的把实体 传给后序评审一下,这样你也可以省去了很多后序的麻烦。

2.4 总结

改图通知单和异常指示文件在生产中至关重要,它不仅仅是用来 指导后序工作,也是一种与车间现场的沟通方式。他把文字和图 片结合在一起,毕竟我们的工作有很多时候是需要靠图才能说清 楚,单靠文字是无法表达清楚的。它锻炼了我们的听说读写能力 ,也考验了我们的叙述能力,让我们了解到自己的工作与车间密 不可分,也知道自己一个小小的改动会给后序带来多大麻烦。希 望大家在以后的工作中能越来越少见到改图通知单和异常指示文

修模作业管理流程[模板]

![修模作业管理流程[模板]](https://img.taocdn.com/s3/m/41155f21a1c7aa00b42acb5d.png)

生产过程中模具出现异常

模具异常通知

2

现场确认,分析原因

收到模具异常通知后,修模钳工到现场确认异常,进行原因分析。根据分析的原因确定模具的维修处理方式:

1、下机修模;

2、机台处理。

修模组

模具异常通知

模具的处理方式

3

现场处理

场景:确定模具的处理方式为机台处理

修模钳工现场维修模具,完毕后经品质IPQC确认OK后投入生产。

3、如评估修模交期注塑部不能接受,最终修模交期不能达成一致,需上报给修模经理确认,重新评估后回复;

4、【注塑部保养/修模通知单】一式三联随模具流转,模具流转到哪个部门,由哪个部门负责暂时保管。生产模具送修时交接双方在【模具修模登记记录表】签字确认模具及【注塑部保养/修模通知单】移交;

5、注塑部对应窗口为修模课,如修模课因产能问题无法完成修模时,申请到新模装配课维修模具

文件名称

修模作业管理流程

版本

生效日期

文件编码

流程架构

L1

9.0生产与供应

拟制人

L2

9.4制造

审核人

L3

9.4.4管理制造现场

批准人

L4

流程Owner

注塑部

适用范围

公司

标准角色

现场品管、注塑生产、修模组、TE、模房钳工、PE、计划

1.目的

规范注塑生产模具维修作业过程,提升效率。

2.概述

从模具维修需求提出、模具维修操作流程及维修后的状况确认等方面进行描述。

现场品质

注塑部保养/修模通知单

样品确认

6

交接单据与样品给模具

1、注塑部技术员将模具、【注塑部保养/修模通知单】、修模样板一并移交给修模组;

电镀工艺脚设计规范V1[1].0

![电镀工艺脚设计规范V1[1].0](https://img.taocdn.com/s3/m/ac517a45650e52ea55189868.png)

文件名称 电镀工艺脚设计规范 版次 V1.0 页次1/3 1.目的为确保公司的新品模具、挂具的设计以及制作标准化,提高电镀上挂作业效率以及电镀产品品质,在新品结构设计以及新模具设计开发过程中,对其电镀工艺脚设计标准化做出规定。

2.适应范围2.1产品设计阶段。

2.2新模具设计开发阶段。

2.3 新品挂具设计开发阶段2.4 产品设计变更、工程变更流程。

3.定义无4.职责4.1 在新品设计开发过程中,产品设计工程师负责电镀工艺脚设计;4.2 在模具设计开发过程中,项目工程师负责在《模具式样书》中对电镀工艺脚做出规定;4.3 在挂具设计开发过程中,挂具车间负责对挂具电镀工艺脚制作符合标准化规定;4.4 在产品工程变更过程中,项目工程负责在《修模指示书》对电镀工艺脚做出技术评估以及规定。

5.规范内容5.1 技术规范产品规格电镀工艺脚技术规范 备注产品线类别 尺寸规格(mm)分体字牌 100~300 形状:圆柱体;数量:2个;间距A=50mm、60mm 字 牌<120 形状:扁平体;数量:1个;宽度L=8~12mm连体字牌≥120 形状:圆柱体;数量:2个;间距A=40/45/50/55/60mm外切圆φ<100 形状:扁平体,数量:1个;宽度L=8~12mm实心体外切圆φ≥100 形状:扁平体,数量:2个;宽度L=5~6mm标 牌外切圆φ<100 形状:扁平体,数量:1个;宽度L视情况而定环状体外切圆φ≥100 形状:扁平体,数量:2个;宽度L视情况而定装饰条 根据产品结构确认电镀工艺脚的形状、数量以及尺寸规格格 栅 根据产品结构确认电镀工艺脚的形状、数量以及尺寸规格文件名称 电镀工艺脚设计规范版次 V1.0 页次2/35.2电镀工艺脚技术规范要求5.2.1 分体字牌形状及尺寸要求5.2.2 长度<120mm连体字牌形状及尺寸要求文件名称电镀工艺脚设计规范版次 V1.0页次3/35.2.3 长度≥120mm 连体字牌形状及尺寸要求5.2.4外切圆φ≥100mm 的标牌电镀工艺脚形状及尺寸要求6. 相关文件6.1《新产品APQP 开发管理程序》 6.2《工程变更作业指导书》 7. 附录7.1《模具仕样书》 7.2《工程变更单》 7.3《修模指示书。