二级展开式圆柱齿轮减速器设计说明书

展开式二级圆柱齿轮减速器设计说明书

目录1 设计要求 (3)1.1 设计任务 (3)1.2 原始数据 (3)1.3 工作与生产环境 (3)2 传动方案的拟定及说明 (3)3 传动装置总体设计 (4)3.1 电动机的选择 (4)3.1.1 电动机类型和结构的选择 (4)3.1.2 电动机功率的选择 (4)3.1.3 电动机转速的选择- (4)3.2 传动比的分配 (5)3.3 传动装置的运动和动力参数 (6)3.3.1 计算各轴的转速 (6)3.3.2 计算各轴的输入功率 (6)1设计要求1.1 设计任务设计用于带式运输机的传动装置,要求传动系统中含有两级圆柱齿轮减速器及链传动。

1.2 原始数据1.3 工作与生产条件两班制工作,常温下连续单向运转,空载起动,载荷平稳,室内工作,环境有轻度粉尘,每年工作300天,减速器设计寿命10年,电压为三相交流电(220V/380V)。

运输带允许速度误差:± 5%2 传动方案的拟定及说明由题目所知传动机构类型为:展开式二级圆柱齿轮减速器。

故只要对本传动机构进行分析论证。

本传动机构的特点是:结构简单,但齿轮相对于轴承的位置不对称,因此要求轴又较大的刚度。

高速级齿轮布置在远离转矩输入端,这样轴在转矩的作用下产生的扭转变形和轴在弯矩作用下产生的变形可部分地互相抵消,以减缓沿齿宽载荷分布不均匀的现象。

用于载荷比较平稳的场合。

图55.3.4.2 根据轴向定位的要求确定轴的各段直径和长度计算内容及说明(1)为了满足小链轮的轴向定位要求,Ⅰ-Ⅱ段右端需制出一轴肩,根据轴肩高dh>,而且由于Ⅱ-Ⅲ段要与毛毡圈配合,直径应07.041。

二级展开式圆柱齿轮减速器设计说明书

设计计算及说明主要结果1 引言(1)运输带工作拉力:NF1900=;(2)运输带工作速度:smv/4.1=(5%)±;(3)滚筒直径:mmD300=;(4)工作寿命:10年单班制工作;(5)工作条件:连续单向运转,工作时有轻微振动。

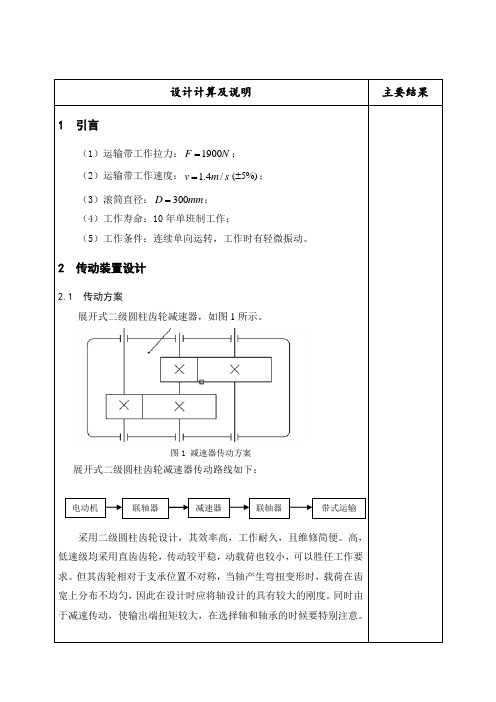

2 传动装置设计2.1 传动方案展开式二级圆柱齿轮减速器,如图1所示。

图1 减速器传动方案展开式二级圆柱齿轮减速器传动路线如下:采用二级圆柱齿轮设计,其效率高,工作耐久,且维修简便。

高,低速级均采用直齿齿轮,传动较平稳,动载荷也较小,可以胜任工作要求。

但其齿轮相对于支承位置不对称,当轴产生弯扭变形时,载荷在齿宽上分布不均匀,因此在设计时应将轴设计的具有较大的刚度。

同时由于减速传动,使输出端扭矩较大,在选择轴和轴承的时候要特别注意。

电动机联轴器减速器联轴器带式运输取a aa a功率kw P 79.23= 转速min /175.893r n = 转矩mm N T ⋅=29916034.1.2 初步确定轴的最小直径mm mm n P A d 29.35175.8979.211233330min =⨯== 输出轴的最小直径是安装联轴器处的直径。

选取轴的材料为45钢调质处理。

为使所选轴的直径1d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器计算转矩3T K T A ca =由文献[1]表14-1,考虑到转矩变化很小,取3.1=A Kmm N mm N T K T A ca ⋅=⋅⨯==3889082991603.13转矩 ca T 应小于联轴器公称转矩,选用LT7型弹性套柱销联轴器,其 mm N ⋅⨯310988.388,半联轴器孔径mm d 401= ,故取mm d 401= ,半联轴器长度mm L 112= ,半联轴器与轴配合的毂孔长度mm L 841=。

4.1.3 轴的结构设计(1)拟定方案如下图所示(2)根据轴向定位的要求确定轴的各段直径和长度mm d 29.35min =mmN T ca ⋅=388908LT7转矩 ca T 应小于联轴器公称转矩,选用LT3型弹性套柱销联轴器,其 mm N ⋅⨯31065.26,半联轴器孔径mm d 161= ,故取mm d 161= ,半联轴器长度mm L 42= ,半联轴器与轴配合的毂孔长度mm L 301=。

两级展开式圆柱齿轮减速器---减速器课程设计说明书

1.减速器装配图一张(A1或A0)。

2.CAD绘制轴、齿轮零件图各一张(A3或A2)。

3.设计说明书一份。

三.设计步骤:

1.传动装置总体设计方案

2.电动机的选择

3.确定传动装置的总传动比和分配传动比

4.计算传动装置的运动和动力参数

5.设计链和链轮

6.齿轮的设计

7.滚动轴承和传动轴的设计

图一:传动装置总体设计图

初步确定传动系统总体方案如:传动装置总体设计图所示。

选择链传动和二级圆柱直齿轮减速器(展开式)。

计算传动装置的总效率a:

a=0.99×0.983×0.972×0.96×0.96=0.81

1为联轴器的效率,2为轴承的效率,3为齿轮啮合传动的效率,4为链传动的效率,5为滚筒的效率(包括滚筒和对应轴承的效率)。

第三部分电动机的选择

1电动机的选择

皮带速度v:

v=0.52m/s

工作机的功率pw:

pw= 1.82 KW

电动机所需工作功率为:

pd= 2.25 KW

执行机构的曲柄转速为:

n = 30r/min

经查表按推荐的传动比合理范围,链传动的传动比范围为i1= 2~6,二级圆柱斜齿轮减速器传动比i2=8~40,则总传动比合理范围为ia= 16~240,电动机转速的可选范围为nd= ia×n = ( 16~240 )×24.8 = 396~5952r/min。综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比,选定型号为Y132M-8-2.2的三相异步电动机,额定功率为2.2KW,满载转速nm=750r/min,同步转速750r/min。

8.键联接设计

9.箱体结构设计

10.润滑密封设计

二级展开式圆柱齿轮减速器设计说明书

二级展开式圆柱齿轮减速器设计说明书一、课程设计书设计一个螺旋输送机传动装置,用普通V带传动和圆柱齿轮传动组成减速器。

输送物料为粉状或碎粒物料,运送方向不变。

工作时载荷基本稳定,二班制,使用期限10年(每年工作日300天),大修期四年,小批量生产。

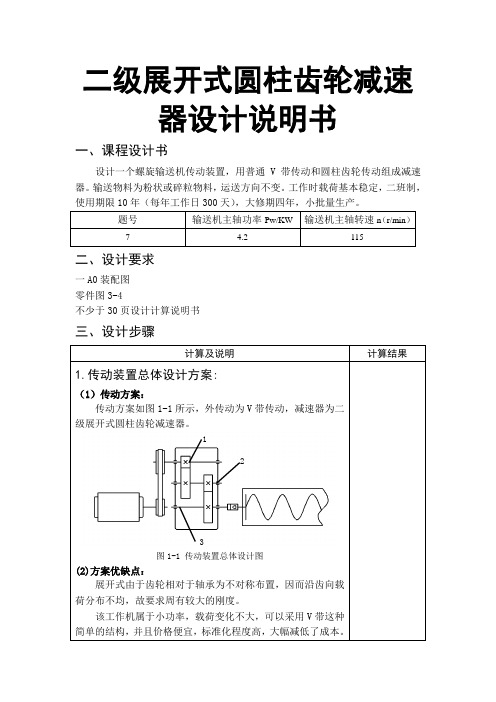

题号输送机主轴功率Pw/KW 输送机主轴转速n(r/min)7 4.2 115二、设计要求一A0装配图零件图3-4不少于30页设计计算说明书三、设计步骤计算及说明计算结果1.传动装置总体设计方案:(1)传动方案:传动方案如图1-1所示,外传动为V带传动,减速器为二级展开式圆柱齿轮减速器。

123图1-1 传动装置总体设计图(2)方案优缺点:展开式由于齿轮相对于轴承为不对称布置,因而沿齿向载荷分布不均,故要求周有较大的刚度。

该工作机属于小功率,载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅减低了成本。

图5-1 腹板式带轮图5-2 轮辐式带轮图5-3 轮槽6.齿轮的设计(一)高速级齿轮传动的设计计算20=α22352132212][08.1163621674.058.101.2106734.168.122FdSaFaFFMPazmYYYTKσφσε<=⨯⨯⨯⨯⨯⨯⨯⨯==齿根弯曲疲劳强度满足要求。

7.传动轴的设计和轴承的选用(一)低速轴的设计图7-1低速轴的结构方案图7-2 二级直齿轮减速器【1】初步确定轴的最小直径选取轴的材料为45钢,调质处理。

根据《机械设计》表15-3,取120=A,于是得49.4208.11511.51203333min=⨯==npAd计算及说明计算结果【3】求轴上的载荷 (1)求作用在齿轮的力N N d T F t 26.44491904226802223=⨯==N F F n t r 40.161920tan 26.4449tan =︒⨯==α(2)首先根据轴的结构图(图7-3)做出轴的计算简图(图7-4)。

二级展开式圆柱斜齿轮减速器设计说明书

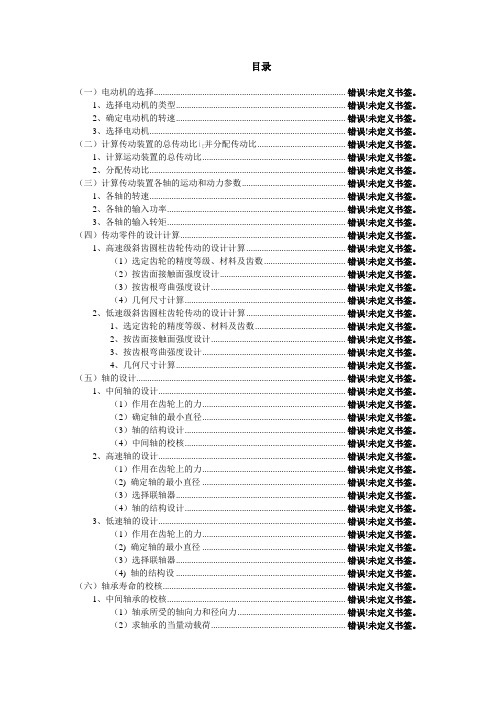

目录(一)电动机的选择..................................................................................... 错误!未定义书签。

1、选择电动机的类型........................................................................... 错误!未定义书签。

2、确定电动机的转速........................................................................... 错误!未定义书签。

3、选择电动机....................................................................................... 错误!未定义书签。

(二)计算传动装置的总传动比ⅰ∑并分配传动比...................................... 错误!未定义书签。

1、计算运动装置的总传动比............................................................... 错误!未定义书签。

2、分配传动比....................................................................................... 错误!未定义书签。

(三)计算传动装置各轴的运动和动力参数............................................. 错误!未定义书签。

1、各轴的转速....................................................................................... 错误!未定义书签。

二级展开式圆柱斜齿轮减速器设计说明说

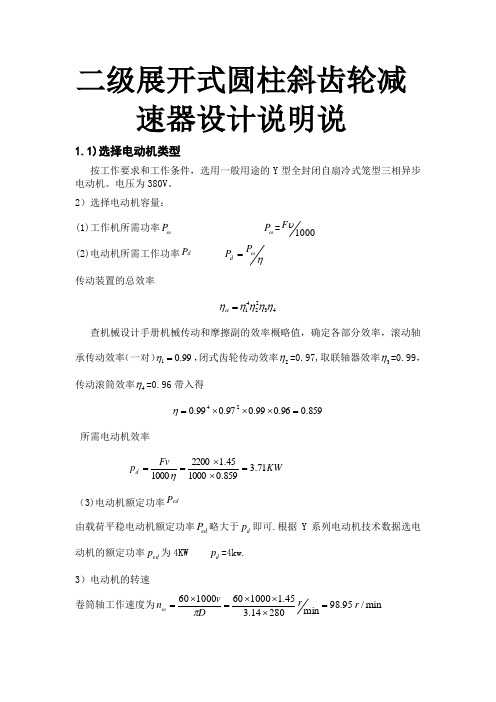

二级展开式圆柱斜齿轮减速器设计说明说1.1)选择电动机类型按工作要求和工作条件,选用一般用途的Y 型全封闭自扇冷式笼型三相异步电动机。

电压为380V 。

2)选择电动机容量:(1)工作机所需功率ωP ωP =1000υF(2)电动机所需工作功率d P ηωP P d =传动装置的总效率432241ηηηηηα=查机械设计手册机械传动和摩擦副的效率概略值,确定各部分效率,滚动轴承传动效率(一对)99.01=η,闭式齿轮传动效率2η=0.97,取联轴器效率3η=0.99,传动滚筒效率4η=0.96带入得859.096.099.097.099.024=⨯⨯⨯=η所需电动机效率KW Fv p d 71.3859.0100045.122001000=⨯⨯==η (3)电动机额定功率ed P由载荷平稳电动机额定功率ed P 略大于d p 即可.根据Y 系列电动机技术数据选电动机的额定功率ed p 为4KW d p =4kw. 3)电动机的转速 卷筒轴工作速度为95.98min 28014.345.1100060100060=⨯⨯⨯=⨯=rD v n πω/min r由机械设计手册可知,二级圆柱斜齿轮减速器传动比'a i =8~40,电动机转速的可选范围为`d n ='a i =ωn (8~40)⨯98.95/min r =(791.6~3958)/min r符合这一范围的同步转速有750,1000,1500和3000/min r .现以同步转速3000,1500及1000/min r 三种方案进行比较。

由于表1-1表(1—1)表1-1中的数据,最终选自了方案2,即选定电动机型号位4112-M Y2.确定传动装置的总传动比和分配传动比总传动比由选定的电动机满载转速m n 和工作机主动轴转速w n ,可得传动装置总传动比为 a i =w m n n =1440/98.95=14.55因为分配传动比是一项复杂的工作,往往需要经多次改动,现在只做初步设计.对于两级展开式圆柱齿轮减速器,当两级齿轮材质相同,齿宽系数相等时,为使各级大齿轮浸油深度大致相近,且低速级大齿轮直径略大,传动比可按下分配,即:513.455.144.14.112=⨯==i i则低速轴的传动比 i 23=12i i=513.455.14=3.2243. 运动和动力参数计算(1)各轴转速 0轴 (电动机轴)P P =0KW d 71.3=, m n n =0=1440 r/min 0T =95500n P =9550m N m N .6.24.144071.3=1轴(高速轴),1n =0n =1440r/min1P =o p ×1η×3η=3.71×0.99×0.99=3.636kW1T =955011n P =9550m N m N .11.24.1440636.3= 2轴(中间轴), 2n =121/ i n =1440/4.513=319r/min 2P =1p ×η1×2η=3.636×0.99×0.97=3.49kW 2T =955022n P =9550m N m N .48.104.31949.3= 3轴(低速轴) 3n = 2n / 23i =319/3.224=98.95r/min3P =2P ×η1×2η=3.49×0.99×0.97=3.35kW 3T =955033n P =9550m N m N .32.323.95.9835.3=4轴(滚筒轴) 4n = 3n / 34i =98.85/1=98.95 r/min4P =3P ×η1×3η=3.35×0.99×0.99=3.28kW 4T =955044n P =9550m N m N .56.316.95.9828.3=表3-1各轴运动和动力参数结果如下 表3-14.齿轮的设计4.1 高速级减速齿轮的设计1)材料、热处理、精度:材 料:因传递功率不大,转速不高,材料按表7-1选取,都采用45号钢热处理:大齿轮、正火处理,小齿轮调质,均用软齿面。

二级展开式圆柱齿轮减速器设计计算说明书精选全文完整版

可编辑修改精选全文完整版机械设计课程设计计算说明书设计题目带式运输机传动装置设计目录一课程设计任务书 2 二设计要求2三设计步骤21. 传动装置总体设计方案 32. 电动机的选择 43. 确定传动装置的总传动比和分配传动比 54. 计算传动装置的运动和动力参数 65. 齿轮的设计97. 滚动轴承和传动轴的设计148. 键联接设计289. 箱体结构的设计2910.润滑密封设计3111.联轴器设计32四设计小结32 五参考资料32111一课程设计任务书课程设计题目:设计带式运输机传动装置(简图如下)1——二级展开式圆柱齿轮减速器2——运输带3——联轴器(输入轴用弹性联轴器,输出轴用的是齿式联轴器)4——电动机5——卷筒原始数据:数据编号 1 2 3 4 5 6 71500 2200 2300 2500 2600 2800 3300运送带工作拉力F/N数据编号8 93500 3800运送带工作拉力F/N运输带工作速度 1.1 1.1 1.1 1.1 1.1 1.4 1.22、电动机的选择1)选择电动机的类型2)选择电动机的容量3)确定电动机转速1)减速器为二级展开式圆柱齿轮减速器。

2)方案简图如下图3) 该方案的优缺点:二级展开式圆柱齿轮减速器具有传递功率大,轴具有较大刚性,制造简单,维修方便,使用寿命长等许多优点,在工业上得到广泛应用。

2、电动机的选择1)选择电动机的类型按工作要求和工作条件选用Y系列全封闭自扇冷式笼型三相异步电动机,电压380V。

2)选择电动机的功率工作机的有效功率为:kWFvPw96.310002.133001000=⨯==从电动机到工作机传送带间的总效率为:5423421ηηηηηη⋅⋅⋅⋅=∑由《机械设计课程设计手册》表1-7可知:1η:卷筒传动效率0.962η:滚动轴承效率0.99(深沟球轴承)3η:齿轮传动效率0.98 (7级精度一般齿轮传动)4η:联轴器传动效率0.99(弹性联轴器)kWPw96.3=87.0=∑ηkWPd55.4=6. 滚动轴承和传动轴的设计 (一).齿轮轴的设计Ⅰ.输出轴上的功率I P 、转速I n 和转矩I T由上可知kw P 45.12=I ,m in 1460r n =I ,mm N T ⋅⨯=I 41014.8 Ⅱ.求作用在齿轮上的力因已知高速小齿轮的分度圆直径mm mz d 5.62255.211=⨯==而 N d T F t 8.260421==IN F F t r 1.948cos tan ==βα0=a FⅢ.初步确定轴的最小直径材料为45钢,调质处理。

二级展开式圆柱齿轮减速器设计说明书

课程机械设计说明书题目:二级展开式圆柱齿轮减速器学院:机械工程学院班级:过程1102姓名:马嘉宇学号: 0402110211指导教师:陆凤翔目录一课程设计任务书 1 二设计要求2三设计步骤21. 传动装置总体设计方案 32. 电动机的选择 43. 确定传动装置的总传动比和分配传动比 54. 计算传动装置的运动和动力参数 65. 齿轮的设计 76. 滚动轴承和传动轴的设计 117. 键联接设计 288.联轴器的计算 29带式运输机传动装置的设计设计任务书DF v动力及传动装置已知条件1.工作条件:8h/天,两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃;2.使用折旧期:8年;3.动力来源:电力,三相电流,电压380/220V;4.运输带速度允许误差:±5%5.制造条件及生产批量:一般机械厂制造,小批量生产。

设计数据(1号数据)运输带工作拉力F=1500N运输带工作速度v=1.1m/s卷筒直径D=220mm一、传动装置传动方案拟定和传动方案的确定1.二级展开式圆柱齿轮减速器: 优点:缺点:2.锥圆柱齿轮减速器:优点:缺点:结构较复杂,横向尺寸小,轴向尺寸大,间轴较长,刚度差,中间轴润滑比较困难。

3.单级蜗杆减速器齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之—。

减速器横向尺寸较小,两大齿轮浸油深度可以大致相同。

结构较复杂,轴向尺寸大,中间轴较长、刚度差,中间轴承润滑较困难。

齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长。

优点:在轮廓尺寸和结构质量较小的情况下,可得到较大的传动比(可 大于7); 在任何转速下使用均能工作得非常平稳且无噪声;能传递大的载荷,使用寿命长;在一定条件下,蜗杆传动可以自锁,有完全保护作用;结构简单且紧凑,拆装方便,调整容易。

缺点:由于蜗轮齿圈要求用高质量的锡青铜制作,故成本较高;另外,传动效率较低并且摩擦发热大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计与制造实践设计计算说明书设计题目:二级展开式齿轮减速箱2015年1月16日设计计算及说明1引言(1)运输带工作拉力:F 2200N ;(2)运输带工作速度:v 1.1m/s( 5%);(3)滚筒直径:D 240mm ;(4)工作寿命:8年双班制工作;(5)工作条件:两班制,连续单向运转,载荷较平稳,室内工作, 有粉尘,环境最高温度35Eo2传动装置设计2.1 传动方案展开式二级圆柱齿轮减速器,如图1所示。

图1减速器传动方案展开式二级圆柱齿轮减速器传动路线如下:主要结果F=2200N V=1.1m/s D=240mm* 带式运输采用二级圆柱齿轮设计,其效率高,工作耐久,且维修简便。

高,低速级均采用直齿齿轮,传动较平稳,动载荷也较小,可以胜任工作要 求。

但其齿轮相对于支承位置不对称,当轴产生弯扭变形时,载荷在齿 宽上分布不均匀,因此在设计时应将轴设计的具有较大的刚度。

同时由 于减速传动,使输出端扭矩较大,在选择轴和轴承的时候要特别注意。

2.2 选择电机 2.2.1 类型 丫系列三相异步电动机。

2.2.2 型号 (1)电动机容量 1、 工作机所需功率PWv 1.1m/s , F 2200N , D 240mm , w 0.95 c Fv 2200 1.1 cm \巳 ------------- ----------------- 2.56(kw)1000 w 1000 0.952、 电动机的输出功率P dP W-a查参考文献⑸表2-4得: 弹性连轴器传动效率10.99,闭式圆柱齿轮选用8级精度的齿轮传动效率20.97滚动轴承传动效率3传动装置总效率a =P PW2.56 da0.8953、 电动机的额定功率由参考文献[1]表12-5选取丫132S-6型号电动机0.99 2 223=0.8952.86(kw)P w2.56(kw)0.895P d2.86kwP ed3kw额定功率P ed3kw电动机的转速 、工作机主轴转速60 1000 1.1 n” 87r min 240、各级传动比可选范围 查参考文献⑸表2-1得两级展开式圆柱齿轮减速器的传动比范围i a 为9-36 、电动级转速的确定 电动机可选转速范围由参考文献[1]表12-1得到电动机型号为Y132S-6,主要技术数据如下:'wn i ”n”(9~ 36) 87 783~3132rminmaw从参考文献[1]表12-1查得: 同步转速为1000r/min 满载转速为960r/min同步转速1000r/min满载转速960r/minY132S-6、电动机的主要技术数据和外形、安装尺寸 电动机额定功率P ed3kw 。

制表如下:1.25i22.97 取22.4 传动装置的运动和动力参数2.4.1各轴转速 n (r/min )2.4.2 各轴输入功率P ( kW2.3 传动传动比分配 2.3.1总传动比ian mnw96011 872.3.2分配各级传动比L 3.71 i22.97iai 11 i 1 i 2I23.71电动机轴为0号轴,高速到低速各轴依次为1、2、3号轴n。

960r/minI。

960r/mi n 960r/min1n °960r / min n ,960r / min n2259r / minn 3 87r/ m innm960r/min 259r/min 1 3.71 nmi °i 1i2 _1440_「/ min 87r/ min1 3.71 2.97 n° 87r/m in'32.4.3各轴扭矩T (N? m m )最终数据如下:3传动零件设计3.1 高速级3.1.1选定齿轮类型、精度等级、材料及齿数(1)按照给定的设计方案可知齿轮类型为直齿圆柱齿轮;巳Pd3kwP 3 0 .99 0.99 kw 2 .94 kw P22.94 0.97 0.99 kw 2.86 kw P32.860.970.99 kw2.68 kwP 03kwP 2.94kw P 2.82kw P 2.68kwT °9550 106 P 3d9550 N mnm960 29.84N m9550P 1 n 12.94 “ 9550 ------N m96029.25N mT29550 P 2 9550 T39550n 22・82N103.98NT29.84N mT 29.25N mT2103.98N m T3294.18N mP3n3955028>294.18N(2)电动机为一般工作机,速度不高,选择7级精度;(3)材料选择选取:小齿轮的材料为40Cr (调质),硬度为280HBS 大齿轮的材料为45钢(调质),硬度为240HBS 二者硬度差为40HBS(4)选小齿轮的齿数为乙23大齿轮的齿数为z2 i123 3.71 85.33取z2863.1.2 按齿面接触强度设计:d 1t 2.323KE u 1 Z EK t 1.3 (1)确定公式内的各计算数值:1)初选K t 1.34 )计算小齿轮传递的转矩T129.25N m5)由参考文献[2]表10-6查取材料弹性影响系数:Z E189.8MPa126)根据参考文献[2]表10-7 取d 17)由参考文献[2]图10-21 (d)按齿面硬度查得,小齿轮的接触疲劳强度极限:H lim1 6°°Mpa大齿轮的接触疲劳强度极限:Hlim2550Mpa8)计算应力循环次数:N1 60njL h 60 960 1 2 8 300 8 2.212 109N29N1 2.212 10i1 3.715.961 1089)由参考文献[2]图10-19 T129.25N mZ E 189.8MPa 29 N1 4.1472 10N20.873 109z123z286由循环次数查得,接触疲劳寿命系数:KHN 10.97 ,KHN21・0610) 接触疲劳许用应力取失效概率为1%安全系数S = 1,得:[H ]1 KHN1 lim1 0.97 600 582MP a S [H ]2 KHN 2 Im 1.06 550 583MP aS 11) 许用接触应力的计算取两者中的小值:[H ]= [ H ]1=582MPa(2)计算1) 试算小齿轮分度圆直径. Q 1 k t T 1 U 1Z H Z E\2 d 1t 2.3231 ( ) y d u [ H ]1-1.3 29250 3.71 1 189.8 23--------------------------- ( --------- )2mm \ 1 3.71 582 50.426mm2) 计算圆周速度d 1t n i 50.426 960 , vm/ s60 1000 60 10002.53m/ s3) 计算齿宽b 及模数mbd d 1t 1 50.426 mm 37.33mmd 1t 50.426 c “cmt — --------------- mm 2.192mm乙 23h 2.25m t 2.25 2.192mm 4.932mmb 50.426 ““10.22h 4.9325)计算载荷系数由参考文献[2]表10-2得使用系数k A 1 , 由图10-8得动载系数k v 1.12KHN 10.97 K HN 21.06S = 1[H ] 582MP adu 50.426mmv 2.53m/sb 50.426mmm t 2.192mm h 4.932mm -10.22 h由表 10-4 k H 1.419 , 图 10-13 k F 1.35 直齿轮k H k F 1 故载荷系数为 k k A k v k H k H1 1.12 1 1.419 1.5896)按实际载荷系数校正所得分度圆直径(1)确定计算参数1)由文献[2]图10-20C 查得4)计算载荷系数小齿轮的弯曲疲劳强度极限 FE1 500MP a大齿轮的弯曲疲劳强度极限FE2380MP a2 )由图10-18取弯曲疲劳寿命系数 k FN 1 0.84, k FN 2 0.863)计算弯曲疲劳强度许用应力取弯曲疲劳安全系数S=1.4[F1]kFN 1 FE1S0.84 5001.4MP a 300.00 MP a FE1FE2k FN 1 kFN 2[F1]F2]k FN 2 FE 2S[F2]500MP a 380MP a0.84 0.86300.00M 233.43M P a0.86 3801.4MP a233.43MP ak 1.5893■, 1.353.916mmd 1 53.916mm7)计算模数d 1 53.916 m ----- -------------乙 232.34m 2.34d 150.4263.1.3k k A k v k F k F1 1.12 1 1.35 1.5125)查取齿形系数由文献[2]表10-5Y Fa1 2.69,Y Fa2 1.5756)查取应力校正系数由文献[2]表10-5 Y Sa1 2.208,Y Sa2 1.776大齿轮数值大(2)计算对比计算结果,由齿面接触疲劳强度计算的法面模数大于由齿根弯曲疲劳强度计算的法面模数。

因此,取m 2mm已可满足弯曲强度的要求,需按齿面接触疲劳强度所得的分度圆直径d153.916mm来计算齿数。

3.1.4Z1d1m53・91626.92取z-i 27, z2 i1 z-i 3.71 27 100.17圆整取z2101相关几何尺寸的计算(1)中心距m 2mmz, 27z2101k 1.5127)计算大、小齿轮的育并比较YFa 1YSa1[F】1缈停50.0141300.00 YFa 2Y sa2 YFa2YSa2[F]22・208 17760.0168233.43[F]20.0168m n2kT1 Y Fa Y sa3dZ1[F]2 152 29500 0.0168mm\ 1 2321.41mm m 1.41mm(乙z2)m (27 101) 2a mm2 2128mm(2)计算大、小齿轮的分度圆直径d i Z i m 27 2mm 54mmd2 Z2m 101 2mm 202mm(3)计算齿轮宽度b d d1 1 54mm 54mm取B254mm, B159 mm3.2 低速级3.2.1 选定齿轮类型、精度等级、材料及齿数(1)按照给定的设计方案可知齿轮类型为直齿圆柱齿轮;(2)电动机为一般工作机,速度不高,选择7级精度;(3)材料选择选取:小齿轮的材料为40Cr (调质),硬度为280HBS 大齿轮的材料为45钢(调质),硬度为240HBS 二者硬度差为40HBS(4)选小齿轮的齿数为Z321大齿轮的齿数为z4 z3 i2 21 2.97 62.37取z4 623.2.2 按齿面接触强度设计:d2t 2.32严口咅2\ dU[ H](1)确定公式内的各计算数值:1 )初选K t 1.32 )计算小齿轮传递的转矩T2103.98 N m a 128mmd154mmd2202mmB254mmB159mmZ3 21z462K t 1.3T2103.98 N m d 13 )由参考文献[2]表10-7选取齿宽系数d 14)由表10-61 查取材料弹性影响系数:Z E189.8MPa 25)由参考文献[2]图10-21 (d)按齿面硬度查得,小齿轮的接触疲劳强度极限:Hlim3 600 Mpa大齿轮的接触疲劳强度极限:H lim4 550Mpa6)计算应力循环次数:N3 60njL h 60 259 1 2 8 300 8 5.967 108Kl N3 5.967 108“c“8N4— - 2.009 10i2 2.977 )由参考文献[2]图10-19由循环次数查得,接触疲劳寿命系数:KHN3 1.06,KHN 4 1.148)接触疲劳许用应力取失效概率为1%安全系数S = 1,得:[H]3KHN3 lim3 1.06 600 636MP aS[H]4KHN4 lim4 1.14 550 627MP aS10)许用接触应力的计算取两者中的较小值:[H] [ H]4 627 MP a1)试算小齿轮分度圆直径d2t 2.323 L^)2X d u [ H]亠一」2 1.3 103980 2.97 1 ,189.8、22.32勺()2mm\ 1 2.97 62774.50mm2)计算圆周速度1fZ E 189.8MPa*H lim3600MpaH lim4 550Mpa8N3 5.967 10N4 2.009 108KHN 3 1.06 KHN 4 1.14[H ] 627MP ad2t 74.50 mmd^n? 74.50 259 ,v m/ s60 1000 60 10001.01m/s3)计算齿宽b及模数m ntb d d2t 1 74.50 mm 74.50mmd2t 74.50mt —--------mm 3.548mmZ3 21h 2.25m t 2.25 3.548mm 7.983mm4)b 74.50 …9.33h 7.9835)计算载荷系数由参考文献[2]表10-8得动载系数k v 1.07由表10-4 k H 1.424 ,查图10-13 k F 1.3由表10-2得使用系数k A 1直齿轮k H k F 1故载荷系数为k k A k v k H k H 1 1.07 1 1.424 1.5246)按实际载荷系数校正所得分度圆直径ik ;1 524d3 d3td—74.50 % ----------------- mm 78.55mm\k t\ 1.37)计算模数d3 78.55m 3 3.74Z3 213.2.3按齿根弯曲强度设计m J2";从玄v d z3 [ F] v1.01m/sb 74.50mmm t 3.548mm h7.983mm b-9.33hk 1.524d378.55mm m 3.74(1) 确定计算参数1)由文献[2]图10-20C 查得小齿轮的弯曲疲劳强度极限 FE3 500MP a 大齿轮的弯曲疲劳强度极限FE4380MP a2 )由图10-18取弯曲疲劳寿命系数k pN 3 0.88, k FN 4 0.903) 计算弯曲疲劳强度许用应力取弯曲疲劳安全系数S=1.4k FN3FE30.88 500[F3]MP a 314.29MP aS1.4r- k pN 4FE 40.90 380n /ir->[F4]~~FE± ------------------- MP a 244.29MP aS 1.44) 计算载荷系数k k A k v k F k F1 1.07 1 1.30 1.3915)查取齿形系数由文献[2]表 10-5Y Fa3 2.76,Y Fa4 2.276) 查取应力校正系数由文献[2]表 10-5Y Sa3 1.56,Y Sa4 1.7357) 计算大、小齿轮的YFaYSa并比较[F ]Y Fa3Y sa32.76 1.56-------------- 0.0137 [F 】3314.29Y Fa4YSa42・27^7350.0161[F ]4 244.29大齿轮数值大,选大的值(2) 计算FE3500MPaFE4380MP a[F 3]314.29M [F 4]244.29Mk 1.391Y Fa3 2.76 Y Fa4 2.27 Y Sa3 1.56 Y sa4 1.735Y Fa3Y Sa30.0137[F )3Y Fa4Y Sa40.016'[F ]42兀Y Fa Y sa2 1391 103980 0.0161mm m 2.194mm3241 2122.194mm对比计算结果,由齿面接触疲劳强度计算的法面模数大于由齿根弯曲疲劳强度计算的法面模数。