精馏塔课程设计(乙醇、水 苯、甲苯(氯苯))(2013).

化工原理课程设计精馏塔

最常用的塔设备可分为两大类:板式塔和填料塔。此外,还 有多种内部装有机械运动构件的塔,例如脉动塔河转盘塔等,则 主要用于萃取操作。

1 概述 均相物系的分离方法有吸收、萃取、干燥、精馏等操作,其 中工业上分离均相液体混合物最常用的过程是蒸馏。利用液体混 合物中组分挥发性能的差异,以热能为媒介使其部分汽化,从而 在气相富集易挥发组分,液相富集难挥发组分,使混合物得以分

-2-

化工原理课程设计

离的方法称为蒸馏。根据操作方式,蒸馏分为简单蒸馏、平衡蒸 馏和精馏。前两种只能实现初步分离,而精馏能实现混合物的高 纯度分离,无需与外界进行热量交换,采用多次平衡级的蒸馏过 程来实现混合液的高纯度分离,这种多级蒸馏过程的组合就是精 馏。

3.2、物料衡算

-6-

化工原理课程设计

3.2.1、质量流量 全塔物料横算式:

mF=mD+mW mFωF=mDωD+mwωw 已知mF=9200kg·h-1,代入数据得 9200=mD+mW 9200 × 0.248=mD × 0.893+mw × 0.0095 联立,解方程得

mD=2383.531 kg·h-1

4、选择进料泵进料,进料温度为 20℃冷液。 5、塔釜采用分离式间接蒸汽加热、塔顶蒸汽采用全凝器冷凝。 三、塔型

板式塔型自选 四、设计内容

1、二元物系精馏用筛板塔的工艺设计,主要包括精馏系统工艺流 程的确定、物料衡算、热量衡算、理论塔板数的计算、精馏塔的工艺 条件及有关物性数据设计计算、精馏塔的工艺尺寸计算,气体通过塔 板的压力降、降液管内液体停留时间和液面高度的计算,塔顶冷凝器 及管道的工艺计算和选型,泵的工艺选型等附属设备的选型计算。

精馏塔设计化工原理课程设计

一、设计方案的确定1.塔型:选用重型浮阀塔F1型浮阀塔的结构简单,制造方便,节省材料,性能良好,广泛用于化工及炼油生产中,现已列入部颁标准(JB1118-68)内。

一般情况下采用重阀,只有在处理量大并且要求压强降得很低的系统(如减压塔)中,采用轻阀。

由于本设计采用常压操作即可完成任务故采用重阀。

重阀采用厚度未2mm的薄板冲制,每阀质量约为33g。

浮阀塔具有以下优点:生产能力大;操作弹性好;塔板效率高;气体压强及液面落差较小;使用周期长;结构简单,便于安装;塔的造价低等。

2.操作压力:常压精馏因为常压下乙醇—水湿液态混合物,其沸点较低(小于100℃),故采用常压精馏就可以分离。

3.进料状态:泡点进料泡点进料的操作容易控制,而且不受季节的影响;另外泡点进料时精馏段和提留段塔径相同,设计和制造比较方便。

4.加热方式:采用间接蒸汽加热5.冷却剂与出口温度:采用25℃常温水为冷却剂,出口温度是40℃6.回流方式:泡点回流泡点回流易于控制,设计和控制是比较方便,而且可以节约能源。

3.1工艺条件和物性参数的计算3.3.1将质量分数转换成摩尔分数质量分数:0.425F X = 0.8346=0.92580.8346+0.1718D X ⨯=⨯⨯B 0.146=0.22120.146+0.918X ⨯=⨯⨯摩尔分数:()F 0.425/46=0.22430.425/4610.425/18x =+- 0.8300D x = 0.1000B x =3.1.2物料衡算摩尔流量:原料处理量=20.0115 1.85/t h -⨯= 故摩尔流量()()185010.42518500.42576.19/4618F kmol h ⨯-⨯=+=由F D B Fx Dx Bx =+ B F D =+ ()0.22430.176.1912.97/0.830.1F B D B x x D Fkmol h x x --==⨯=--()76.1912.9763.22/B F D kmol h =-=-= 质量流量:1850/F kg h = F D B Fx Dx Bx =+ B F D =+471.84/D kg h = 1378.16/B kg h =3.1.3平均分子量()()0.22434610.22431824.28/F M kg kmol =⨯+-⨯= ()()0.834610.831841.24/D M kg kmol =⨯+-⨯= ()0.1460.91820.8/B M kg kmol =⨯+⨯=3.1.4理论塔板数T N 的求取(图解法)乙醇—水气液平衡数据做x-y 图 (1) 最小回流比从下图读得,精馏线的斜率为min min 83340.5904183R R -==+,故min 1.441R =(2) 精馏段方程()min =1.2~2R R ,故取min =1.8 1.8 1.441 2.5938R R =⨯= 则精馏段方程为:y=0.7220.23111D x Rx x R R +=+++ (3) 提留段方程RR D=, 2.593812.9733.64L RD ==⨯=()/kmol h ()()146.61/V L D D R kmol h =+=+=1q =,()'46.61/V V kmol h =='33.6476.19109.83L L qF =+=+=()/kmol h则提留段方程为:''' 2.360.058B L By x x x V V=-=-故得到下图:由图得到全塔共需理论塔板13块,扣除再沸器后理论塔板数12N ,其中精T馏段12块,提留段0块E3.1.5全塔效率T(1)作t-x-y图:(2)计算黏度从t-x-y 图查得78.3C D t =︒,86.5C B t =︒,83.0C F t =︒ 则78.386.582.4C 22D B m t t t ++===︒ 由《流体力学与传热》附录二和P257液体粘度共线图可得水和乙醇在不同温度下的粘度: ()L 82.4C =0.41mPa s μ︒⋅乙醇℃,()L 82.4C =0.3461mPa s μ︒⋅水℃()()()L L +1=0.22430.41+10.22430.34610.360Lm F F x x mPa s μμμ∴=⨯-⨯⨯-⨯=⋅乙醇水(3)相对挥发度:由t-x-y 图上查得,0.8300D x =, 0.84D y *= 0.1000B x =, 0.4385B y *=()()()()10.8410.83 1.07530.8310.841D D D D D y x x y α***-⨯-===⨯-- ()()()()10.438510.17.02850.110.43851B B B B B y x x y α***-⨯-===⨯--2.749m α∴=== 则计算全塔效率为:()0.2450.490.4913T m Lm E αμ-=⨯⋅=3.1.6实际塔板数1224.430.4913T P T N N E ===, 取整25P N = 其中,精馏段:12240.4913N ==精, 提留段:1N =精 3.1.7塔的工艺条件以及无聊数据计算(一)、操作压强因为常压下乙醇—水湿态混合物,其沸点较低(小于100C ︒),故采用常压精馏就可以分离。

甲苯氯苯课程设计

第一节 设计方案简介一:设计方案的论证精馏是将由挥发度不同的组分所组成的混合液,在精馏塔中同时进行多次部分汽化和部分冷凝的过程,使其分离成几乎纯态组分的过程。

根据塔内气、接触构件的结构形式。

塔设备可分为板式塔和填料塔两大类。

根据塔为逐板接触型气-液传质设备。

种类繁多。

根据塔板上气-液接触元件的不同。

可分为泡罩塔、浮阀塔、筛板塔多种。

筛板塔是传质过程常用的塔设备,它的主要优点有:结构简单,造价低廉,气体压降小,板上液面落差也较小,生产能力及板效率均较泡罩塔高。

精馏过程原理:精馏过程原理可用气液平衡相图说明。

若混合液具有如图的t-x-y 图,将组成为F x ,温度低于泡点的该混合液加热到泡点以上,使其部分汽化,并将气相和液相分开,则所得气相组成为1y ,液相组成为1x ,且1y >F x >1x ,此时气相、液相流量可由杠杆规则确定。

若继续将组成为1y 的气相混合物进行部分冷凝,则可得到组成为2y 的气相和组成为2x 的液相。

依此又将组成为2y 的气相进行部分冷凝,则可得到组成为3y 的气相和组成为3x 的液相。

且3y >2y >1y .由此可见,气相混合物经多次部分冷凝后,在气相中可获得高纯度的易挥发组分。

同时若将组成为1x 的液相进行部分汽化,则可得到组成为'2x 的液相和组成为'2y 的气相。

若继续将组成为'x的液相进行部分汽化,则可得到组成为'3x的2液相和组成为'y的气相,且'3x<'2x<'1x。

由此可见,将液体混合物进行3多次部分汽化,在液相中可获得高纯度的难挥发组分。

工业上精馏过程是多次部分汽化和部分冷凝的联合操作。

二.设计流程简图三.设计流程说明原料液由料液输送泵将处于原料贮存罐里的低位液体送到高位贮槽内。

高位贮槽将原料液输到预热器,原料液经预热器加热到指定温度后,送入精馏塔的进料板,在进料板与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

化工原理课程设计精馏塔详细版

广西大学化学化工学院化工原理课程设计任务书专业:班级:姓名:学号:设计时间:设计题目:乙醇——水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)设计条件: 1. 常压操作,P=1 atm(绝压)。

2. 原料来至上游的粗馏塔,为95——96℃的饱和蒸汽。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3. 塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R=(1.1——2.0)R min。

设计任务: 1. 完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精流塔的设计说明书,包括设计结果汇总和对自己设计的评价。

指导教师:时间1设计任务1.1 任务1.1.1 设计题目乙醇—水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)1.1.2 设计条件 1.常压操作,P=1 atm(绝压)。

2.原料来至上游的粗馏塔,为95-96℃的饱和蒸气。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3.塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸气加热(加热方式自选);塔顶采用全凝器,泡点回流。

R。

6.操作回流比R=(1.1—2.0)min1.1.3 设计任务1.完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程示意图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精馏塔的设计说明书,包括设计结果汇总和对自己设计的评价。

1.2 设计方案论证及确定1.2.1 生产时日设计要求塔日产40吨92.41%乙醇,工厂实行三班制,每班工作8小时,每天24小时连续正常工作。

乙醇水-板式精馏塔-课程设计

1.引言1.1.精馏原理及其在化工生产上的应用实际生产中,在精馏柱及精馏塔中精馏时,上述部分气化和部分冷凝是同时进行的。

对理想液态混合物精馏时,最后得到的馏液(气相冷却而成)是沸点低的B物质,而残液是沸点高的A物质,精馏是多次简单蒸馏的组合。

精馏塔底部是加热区,温度最高;塔顶温度最低.精馏结果,塔顶冷凝收集的是纯低沸点组分,纯高沸点组分则留在塔底。

1.2.精馏塔对塔设备的要求精馏设备所用的设备及其相互联系,总称为精馏装置,其核心为精馏塔.常用的精馏塔有板式塔和填料塔两类,通称塔设备,和其他传质过程一样,精馏塔对塔设备的要求大致如下:①生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流动。

②效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。

③流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。

④有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。

⑤结构简单,造价低,安装检修方便.⑥能满足某些工艺的特性:腐蚀性,热敏性,起泡性等.1.3常用板式塔类型及本设计的选型常用板式塔类型有很多,如:筛板塔、泡罩塔、舌型塔、浮阀塔等。

由于浮阀塔有如下优点:①生产能力大,由于塔板上浮阀安排比较紧凑,其开孔面积大于泡罩塔板,生产能力比泡罩塔板大20%~40%,与筛板塔接近。

②操作弹性大,由于阀片可以自由升降以适应气量的变化,因此维持正常操作而允许的负荷波动范围比筛板塔,泡罩塔都大。

③塔板效率高,由于上升气体从水平方向吹入液层,故气液接触时间较长,而雾沫夹带量小,塔板效率高.④气体压降及液面落差小,因气液流过浮阀塔板时阻力较小,使气体压降及液面落差比泡罩塔小。

⑤塔的造价较低,浮阀塔的造价是同等生产能力的泡罩塔的 50%~80%,但是比筛板塔高 20%~30。

而且近几十年来,人们对浮阀塔的研究越来越深入,生产经验越来越丰富,积累的设计数据比较完整,因此设计浮阀塔比较合适.2.设计条件与任务在一常压操作的连续板式精馏塔(自选塔板类型)内分离乙醇-水混合物,直接蒸汽加热。

精馏塔设计化工原理课程设计

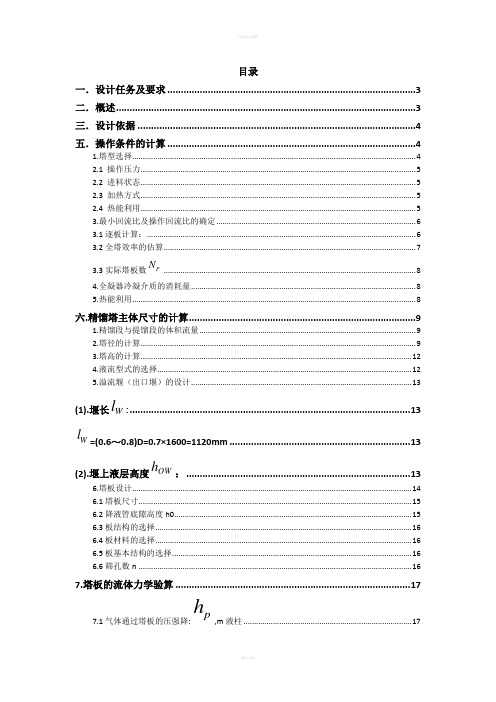

目录一.设计任务及要求 ............................................................................................3 二.概述 ...............................................................................................................3 三.设计依据 .......................................................................................................4 五.操作条件的计算 .. (4)1.塔型选择 ....................................................................................................................................... 42.1 操作压力 ................................................................................................................................... 5 2.2 进料状态 ................................................................................................................................... 5 2.3 加热方式 ................................................................................................................................... 5 2.4 热能利用 ................................................................................................................................... 53.最小回流比及操作回流比的确定 ............................................................................................... 6 3.1逐板计算: ................................................................................................................................ 6 3.2全塔效率的估算 ........................................................................................................................ 7 3.3实际塔板数P N (8)4.全凝器冷凝介质的消耗量 ........................................................................................................... 8 5.热能利用 (8)六.精馏塔主体尺寸的计算 (9)1.精馏段与提馏段的体积流量 ....................................................................................................... 9 2.塔径的计算 ................................................................................................................................... 9 3.塔高的计算 ................................................................................................................................. 12 4.液流型式的选择 ......................................................................................................................... 12 5.溢流堰(出口堰)的设计 (13)(1).堰长W l : (13)l W =(0.6~0.8)D=0.7×1600=1120mm (13)(2).堰上液层高度h OW : (13)6.塔板设计 ..................................................................................................................................... 14 6.1塔板尺寸 .................................................................................................................................. 15 6.2降液管底隙高度h0 ................................................................................................................. 15 6.3板结构的选择 .......................................................................................................................... 16 6.4板材料的选择 .......................................................................................................................... 16 6.5板基本结构的选择 .................................................................................................................. 16 6.6筛孔数n . (16)7.塔板的流体力学验算 (17)7.1气体通过塔板的压强降:ph ,m 液柱 (17)7.2降液管内液体高度(液泛or 淹塔) (19)7.3雾沫夹带 (20)7.4漏液点气速uOW (20)八.筛板塔的辅助设备 (21)1.配管 (21)2.储罐 (22)3.换热器 (22)八.设计评价 (22)九.参考文献 (23)一.设计任务及要求原料:乙醇~水溶液,年产量48000吨乙醇含量:33%(质量分数),原料液温度:42℃ 设计要求:塔顶的乙醇含量不小于90%(质量分数) 塔底的乙醇含量不大于0.5%(质量分数) 乙醇-水相图:0.00.20.40.60.81.00.00.20.40.60.81.0YX二.概述乙醇是很常见的一种化工产品,它有着广泛的用途,主要有:消毒剂,药物使用,饮料,基本有机化工原料(乙醇可用来制取乙醛、乙醚、乙酸乙酯、乙胺等化工原料,也是制取、染料、涂料、洗涤剂等产品的原料),汽车燃料(乙醇可以调入汽油,作为车用燃料),稀释剂,有机溶剂,涂料溶剂等。

化工原理课程设计乙醇—水板式精馏塔设计

化工与制药学院课程设计说明书课题名称乙醇—水板式精馏塔设计专业班级11级食品科学与工程01班学生学号学生姓名学生成绩指导教师课题工作时间2013.12.11-2013.12.28武汉工程大学化工原理课程设计任务书专业食品科学与工程班级11级01班学生姓名发题时间:2013 年12 月11 日一、课题名称乙醇-水体系板式精馏塔的设计二任务要求1原料来自上游的初馏塔,原料乙醇含量:质量分率=35.4 (35+0.1*组号)%2塔顶产品为浓度92.5%(质量分率)的药用乙醇,设计每天产量为:35.4吨;3塔釜排出的残液要求乙醇的浓度不大于0.05%(质量分率)4 工艺操作条件:塔顶压强为4kPa(表压),单板压降<0.7kPa,塔顶全凝,泡点回流,R =(1.1~2)Rmin。

三主要内容1 确定全套精馏装置的流程,绘出流程示意图,标明所需的设备、管线及有关控制或观测所需的主要仪表与装置;2 精馏塔的工艺计算与结构设计:1)物料衡算确定理论板数和实际板数;(可采用计算机编程)2)按精馏段首、末板,提馏段首、末板计算塔径并圆整;3)确定塔板和降液管结构;4)按精馏段和提馏段的首、末板进行流体力学校核;(可采用计算机编程)5)进行全塔优化,要求操作弹性大于2。

3 绘制塔板结构布置图和塔板的负荷性能图;(如果精馏段和提馏段设计结果不同,则应分别绘出)4 计算塔高和接管尺寸;5 精馏塔附属设备的计算和选型。

6 设计结果概要或设计一览表;7 设计小结和参考文献;8 绘制装配图一张,带控制点的工艺流程图一张(可采用CAD绘图)。

四参考书目[1] 陈敏恒化工原理(下)[M]. 北京:化学工业出版社,1989[2] 贾绍义化工原理课程设计[M]. 天津:天津大学出版社,2002[3] 姚玉英. 化工原理(下)[M]. 天津:天津科技出版社,1999[4] 谭天恩化工原理(下)[M]. 北京:化学工业出版社,19942.设计基础数据常压下乙醇—水系统t—x—y数据如表1—6所示。

化工原理课程设计--乙醇—水分离过程板式精馏塔设计

课程设计说明书论文题目:乙醇—水分离过程板式精馏塔设计2012年6月28日课程设计任务书一、课程设计题目乙醇-水溶液连续精馏塔设计二、课程设计的内容1.设计方案的确定2.带控制点的工艺流程图的确定3.操作条件的选择(包括操作压强、进料状态、回流比等)4.塔的工艺计算(1)全塔物料衡算(2)最佳回流比的确定(3)理论板及实际板的确定(4)塔径的计算(5)降液管及溢流堰尺寸的确定(6)浮阀数及排列方式(筛板孔径及排列方式)的确定(7)塔板流动性能的校核(8)塔板负荷性能图的绘制(9)塔板设计结果汇总表5.辅助设备工艺计算(1)换热器的面积计算及选型(2)各种接管管径的计算及选型(3)泵的扬程计算及选型6.塔设备的结构设计:(包括塔盘、裙座、进出口料管)三、课程设计的要求1、撰写课程设计说明书一份2、工艺流程图一张3、设备总装图一张四、课程设计所需的主要技术参数原料:乙醇-水溶液原料温度: 30℃处理量: 2万吨/年原料组成(乙醇的质量分数):50%产品要求:塔顶产品中乙醇的质量分数:92%;塔顶产品中乙醇的回收率:99%生产时间: 300天(7200 h)冷却水进口温度:30℃加热介质: 0.6MPa饱和水蒸汽五、课程设计的进度安排1、查找资料,初步确定设计方案及设计内容,1-2天2、根据设计要求进行设计,确定设计说明书初稿,2-3天3、撰写设计说明书,总装图,答辩,4-5天六、课程设计考核方式与评分方法指导教师根据学生的平时表现、设计说明书、绘图质量及答辩情况评定成绩,采用百分制。

其中:平时表现20%设计说明书40%绘图质量20%答辩20%目录摘要 ................................................................................................................... 错误!未定义书签。

第一章概述 (1)1.1精馏操作对塔设备的要求 (1)1.2板式塔类型 (2)第二章设计方案的确定 (2)2.1操作条件的确定 (3)2.2确定设计方案的原则 (4)第三章塔的工艺尺寸得计算 (5)3.1精馏塔的物料衡算............................................................................. 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上面两个计算式取其较大者,若能小于70~80%, 则eV可小于0.1

二、负荷性能图

1、汽相负荷下限线(漏液线)

当汽相动能参数 F=5~6时,易漏液 此时孔速 u0 min

5

V

2

(6-13)

Vmin 0.785d N 0 u0 min (6-14)

2、雾沫夹带线(汽相上限线)

泛点率F>80%时,将出现雾沫夹带,取上面计算 的F值较大的公式,将F=80%代入,可得到关于Vs— Ls间的表达式,利用该式画线。

AD HT ≥(3~5)秒 LS

(5-14)

塔底最后一块板的受液盘,称液封受液盘,其深 度及面积都应大一些,以保证液封,要指明所取的 数据(盘深)。

第四部分

流体力学验算(只算精馏段)

目的: 验算在上述各项工艺参数已确定的塔内,要完成 规定的气、液负荷,塔能否正常工作。 内容: (1)各种参数的验算: 塔板压强降、液泛、雾沫夹带、泄漏和液面落差 (2)绘制负荷性能图

NT NP E0

四、物料衡算(乙醇-水) (以摩尔为单位) 先将F换成摩尔流量 * F S W D

Fx F Sy0 W xW DxD

*

直接蒸汽加热时:

S V

W * L RD qF

L RD

x F q xW D F x D RxW

对于泡点进料:

x F xW D F x D RxW

4、推荐的参考资料

P50

贾绍义、柴诚敬.《化工原理课程设计》 ——天津大学出版社 2002.8 陈敏恒等编.《化工原理》上、下册(第二版) ——化学工业出版社 1999.6 吴俊生、邵惠鹤编.《精馏设计、操作和控制》 ——中国石化出版社 1997.12 《化工原理课程设计》 ——大连理工大学出版社 2006.8 《浮阀式精馏塔设计》 ——大连工业大学化工原理教研室编

汽相密度:可按理想气体计算:

m m PM PV nRT RT M V RT

确定塔顶和塔底的温度 进料、塔顶:由给定的质量分数查汽液平衡数据表 ———附录一: 塔底:105~107℃

液相密度:

(1)纯酒精: A

806 0.847t

(℃)

1

(2)混合液:

A

aA

(5-4)

乙醇-水 苯-甲苯 苯-氯苯

C20可查书上P20(5—1)图

20 =20dyn/cm

C 20

H T hL

L L 体积流量 V V

1/ 2

图5—1 史密斯关联图

(2)空塔气速 u=(0.6~0.8)u允许 (3)塔径

(5-2)

2、最小回流比Rmin (乙醇-水)在已给x—y平衡曲线上作切线

xD 截距 Rmin 1

(苯-甲苯(氯苯) )

找到q线与平衡线的交点坐标( xe , ye )

x D ye Rmin Rmin 1 x D xe

3、操作时的适宜回流比R R=(1.2~2.1)Rmin 经验值 R=(3~5)

hOW —堰上液层高度 E—液流收缩系数,一般取E=1 LS—液流量(m3/h) LW—堰长

堰高:hW=hL- hOW

(5-9)

(2)降液管: 有弓形和圆形两类。 管内停留时间:

(3)受液盘: 采用凹形受液盘,盘深50mm, 降液管底部与塔盘平齐,盘上开泪 孔,当D>1400mm时开两个,否则 开一个。

B

பைடு நூலகம்aB

ρB即水的密度由温度查表(可近似取1000) 精馏段L密度:取进料密度和塔顶密度平均值 提馏段L密度:取进料密度和塔釜密度平均值

(以摩尔为单位) 四、物料衡算(苯-甲苯(氯苯))

先将F换成摩尔流量 总物料衡算: D+W=F 易挥发组分物料衡算:DxD+WxW=FxF 联立可解得D、W 对于泡点进料:L

VS F

V L V

100% 0.78K C F AT (6-11)

VS F

V 1.36 Ls Z L L V 100% K C F AP

(6-12)

K=1· · · · · · 无沫液体 CF——泛点负荷系数 (查资料P32图6–1) AT——塔截面积 AP——塔盘有效面积 AP=AT-2AD ZL——液相流程长 ZL=D-2H

设计要有独到之处

二、设计参数

进料量、进料组成、产品组成、残液组成、 冷却剂温度(进口15℃,出口40℃)、加热 热源

三 、工艺流程图 (示意图)

在设计说明书中画示意图 (画出设备、阀门、物料流向)

第二部分 工艺计算 一、回流比的选择

1、组成的换算:

所给组成均是质量分率,需换算成摩尔分率 (写出计算过程)

参考文献

第一章

设计方案的确定和说明

一、设计方案

• 装置流程的确定(精馏过程–连续还是间接、塔

的类型和塔板形式、供料方式–泵?高位槽?)

• • • •

操作压力(写明原因) 进料状态(是汽相还是液相进塔–写明原因) 塔底加热方式及加热介质(写明原因) 热能的综合利用:如何充分利用塔顶和塔底的

热量(说明)

若u0 ≥u0C,则用阀全开后公式计算压降,即

u V hc 5.34 2g L

2 0

(6-3)

hc的单位为 mH2O

(2)汽体通过清液层压降:

hl =(0.4~0.5)hL 每块板的压降约在30~70mm水柱范围内

2、液泛验算

降液管内液层高度Hd应为: (6-7) Hd=hf+hL+hd 流动阻力损失 液层厚度产生的压差 单板总压降 其中: hL=50~100mm之间,依已定的数据计算 液流量

RD

V ( R 1) D V V

L LF

以上的单位是摩尔(mol/s),要换成质量 (kg/s)和体积(m3/s)的单位。

分子量:

精馏段气、液均按塔顶混合物分子量计: M=MAxD+MB(1-xD) 提馏段气、液均按塔底混合物分子量计。 M=MAxW+MB(1-xW) 密度: (苯-甲苯)

化工原理课程设计

浮阀式精馏塔的设计

指导教师:万惠萍

概

1、课程设计的目的

述

树立和培养工程意识; 查阅资料,搜集、处理数据和选用公式的能力; 工程计算能力(包括使用计算工具的能力) 用规范的工程语言(文字、图、表格)表达设计 意图的能力; 实事求是、科学、严谨的工作作风。

2、本次课程设计的基本内容

• 设计任务书

3、液相负荷下限线

hOW 2.84 3600Ls 0.006 E 1000 lW

L L F V V

V ( R 1) D

以上的单位是摩尔(mol/s),要换成质量(kg/s) 和体积(m3/s)的单位。

分子量:

精馏段气、液均按塔顶混合物分子量计: M=MAxD+MB(1-xD) 提馏段气、液均按塔底(近似为纯水)分子量计。

、

密度:

精馏段按 塔顶常压

提馏段按加热热源即 饱和水蒸汽的压强

目录:

第一章

一 二 三 一 二 三 四

设计方案的确定和说明

确定工艺流程的原则 设计方案及参数 工艺流程图 (示意图)

第二章

工艺计算

回流比的选择 理论板数NT的确定 实际板数Np的计算 物料衡算

第三章 塔和塔板的工艺设计

一 塔径计算 二 塔板布置 三 浮阀数目及排列 四 溢流装置

第四章 流体力学验算

一、各种参数的验算

1、压降

单板 ΔPf=ΔPC+ΔPL+ ΔPζ ( ΔPζ可略) 或 hf=hc+hl (6-1) (1)干板压降: 计算阀孔临界气速u0C:

u 0C

1.825

73 .1

V

(6-4)

若u0 <u0C,则用阀全开前公式计算压降,即

hc 19.9

0.175 u0

L

(6-2)

Ls hd 0.153 L h W 0

堰长

2

(6-8) 降液管底隙高度, 取50mm

若Hd ≤Φ(HT+hW),则不能发生液泛,否则须 修改原来计算或设定的数据。 一般取Φ=0.5

3、雾沫夹带验算

雾沫夹带量eV<0.1kgL/kgV时才符合要求 当大塔泛点率<80%时, 小塔泛点率<70%时,可确保eV<0. 1 泛点率:操作时的空塔气速与发生液泛时的空塔气速 之比。 泛点率可按下式计算:

u0

F0

V

(5-5)

注:ρV为气相的密度,不是ρ·V

F0—气体动能因数,取F0=9~12合适

2、阀孔数

N0

V 0.785d 0 u0

2

(5-6)

由D、N0查书P56附录四 可知: AT、 AD、 L、H、孔 数N0、孔间距t、开孔率 Φ 重新核对F0是否在(9~12)之间,如果不符合, 需要重新计算。 N u F

、

进料:ρF=790kg/m3 塔顶:ρD=813kg/m3 塔釜:ρW=780kg/m3 精馏段上升气体: ρV=2.7kg/m3 提馏段上升气体: ρV=3.4kg/m3 精馏段下降液体:(ρF+ρD)/2 提馏段下降液体:(ρF+ρW)/2

密度: (苯-氯苯)

进料、塔顶、塔釜:

苯 x苯 氯苯 (1 x苯 )

一 二 流体各参数的验算 负荷性能图

第五章 塔的辅助设备设计

一 塔顶冷凝器的选型 二 塔釜的设计 三 加热蒸汽管的设计计算–乙醇、水 (塔底再沸器的选型–苯、甲苯(氯苯)) 四 接管尺寸设计

第六章

塔的结构设计