潮模砂砂处理工艺研究

潮模砂气冲造型13B车钩工艺实践

・

铸 造

设 备

与 工

艺

A g2 1 N4 u . 0 o 0

F U D Y E U P N N E H O O Y O N R Q IME TA DT C N L G

铸造 工艺 ・

潮模砂气 冲造型 1 B车钩工艺实践 3

关 键 词 :3 1B型 车钩 ; 钩尾 框 ; 生产 工 艺 ; 陷 ; 施 缺 措

中图分类号 :G 4 T 22

文献标识码 : A

文章编号 :6 4 6 9 ( 00 0 — 0 4 0 17 — 64 2 1 )4 0 1 — 5

Th c nia a tc f 1 B u e o c d y e Te h c lPr c ie o 3 Co pl r Pr du e b Gr e S n Ai m pa tM o d ng Pr c s e n a d r I c li o e s

Ab t a t h a e i l n r d c s t e tc n c l p a t e o 3 o p e r d c d u i g g e n s n i i a t mo dn sr c : e p p r s T mpy i t u e h e h i a r c i f 1 B c u lr p o u e sn r e a d ar mp c l i g o c

a1 A型钩体 )3

s n n O Ol I h sh g r ci a p l a i t a d a d S i t a i h p a t l p i b ly. . c a c i Ke r 1 B c u l r c u l rti fa , n fc u e p c s , ee t me s r y wo d: 3 o p e , o p e l r me ma ua tr r e s d fc , a u e a o

潮模砂型手工造型操作规程

潮模砂型手工造型操作规程

1,认真检查并清理好模具与芯盒,确认模具合格方可使用。

2,整理好造型场地,准备好造型工具。

3,造型时面砂必须全部盖满模型,正确置放浇冒口。

4,先用手压实分型面及浇冒口部位的型砂,再加砂逐步紧实砂型。

5,砂型上表面均匀打平锤,然后刮平砂型。

6,起模时用力均匀,少量损坏部位要修补好,不能有任何散砂留在型内。

7,下芯要保正均匀水路,并压实芯头部位。

8,合箱要平稳准确,砂型放置要平稳后再松开脱箱。

9,浇铸口部位要紧实光洁,用厚纸版或薄钢板盖好浇铸口。

10,脱箱造型每造型一排后,进行围箱,围箱砂下紧上松,并扦排气孔。

11,造型完毕后要清理好场地,浇铸通道要畅通。

12,按要求,第一排砂型放置好压箱铁。

13,扦好该批砂型的产品名称与浇铸材质标志牌,以便浇铸工识别。

14,造型场地要保持干净整洁,所有废弃物必须放进垃圾箱。

15,造型完工后,必须清理好模具芯盒,并放到指定位置妥善保管。

潮模砂铸造工艺介绍PPT课件

•Page 8

5.一次清理(去除浇冒口)

落砂后的铸件 转运至清理采 用锤击或液压 钳进行分离

落砂后的铸件需对浇注系统进行分离。 铸铁件采用锤击或浇冒口分离器进行分离。 铸钢件采用气割方式去除浇冒口。

•Page 9

6.抛丸精整

抛丸后的铸件进行表面打磨修整

根据铸件大小采用吊钩或履带式抛丸机对铸件进行抛丸清理。 粗抛后去除铸件表面的砂粒。 精整对铸件表面残留进行打磨和修整。

模具

型板或外模 芯盒

机械加工

入库

混砂

熔化

造型

合箱浇注

制芯

下芯

刷漆

检验

精整

落砂

去 除 浇 冒 口

抛丸清理

•Page 4

流程详介

1.工装模具准备

根据接收或PLM上的产品图工艺员绘制工艺,工艺审核批准后下发 至木模车间制作模具。(重点产品安装制作金属工装) 对制作的外模及芯盒进行尺寸划线检查。 根据需要工艺员安排以零活或上型板的方式进行工艺试制。 工艺验证合格后模具入库。

注控制系统

中频感应电炉熔化。配备热电偶测温及光谱分析仪,控制合格铁水

温度及化学成分。

浇注方式为手工浇注和浇注机浇注两种。

•Page 7

4.落砂

振动落砂床落砂

滚筒落砂

铸件的落砂在振动落砂床上进行落砂,新园区小件线则采用滚筒落 砂的方式进行。

落砂后的铸件采用叉车转用或通过鳞板输送机运输至清理车间进行 一次清理(去除浇冒口)。

潮模砂铸造工艺介绍

•Page 1

2012.06.15

提纲

☆铸造工艺流程 ☆铸造基本知识

•Page 2

一、铸造工艺流程

工装模具准备流程

铸造一体化桥壳的潮模砂工艺开发

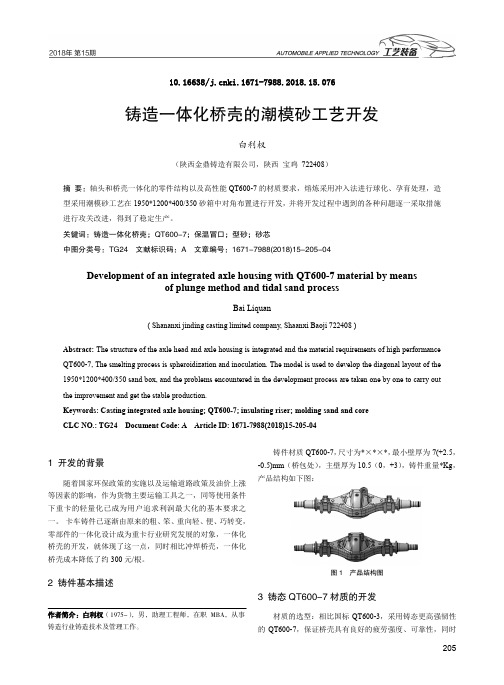

20510.16638/ki.1671-7988.2018.15.076铸造一体化桥壳的潮模砂工艺开发白利权(陕西金鼎铸造有限公司,陕西 宝鸡 722408)摘 要:轴头和桥壳一体化的零件结构以及高性能QT600-7的材质要求,熔炼采用冲入法进行球化、孕育处理,造型采用潮模砂工艺在1950*1200*400/350砂箱中对角布置进行开发,并将开发过程中遇到的各种问题逐一采取措施进行攻关改进,得到了稳定生产。

关键词:铸造一体化桥壳;QT600-7;保温冒口;型砂;砂芯中图分类号:TG24 文献标识码:A 文章编号:1671-7988(2018)15-205-04Development of an integrated axle housing with QT600-7 material by meansof plunge method and tidal sand processBai Liquan( Shananxi jinding casting limited company, Shaanxi Baoji 722408 )Abstract: The structure of the axle head and axle housing is integrated and the material requirements of high performance QT600-7, The smelting process is spheroidization and inoculation. The model is used to develop the diagonal layout of the 1950*1200*400/350 sand box, and the problems encountered in the development process are taken one by one to carry out the improvement and get the stable production.Keywords: Casting integrated axle housing; QT600-7; insulating riser; molding sand and core CLC NO.: TG24 Document Code: A Article ID: 1671-7988(2018)15-205-041 开发的背景随着国家环保政策的实施以及运输道路政策及油价上涨等因素的影响,作为货物主要运输工具之一,同等使用条件下重卡的轻量化已成为用户追求利润最大化的基本要求之一。

影响潮模砂透气性的因素和回用砂的控制

两 条造 型线 的型 砂透 气性 比较 如 图1 所示,

1 生 产 线 简 介

本 文 中提 到 的 两 条 全 自动 静 压 造 型 线 均 为 德 国KW 公 司制 造 ,配 套 全 自动 砂 处 理 系 统主 要 设 备

1 6 0

p r e p a r i n g mo l d i n g s a n d we r e d e t e r mi n e d . Th e me a s u r e s o f c o n t r o l l i n g c o n t e n t s o f c o r e s a n d b l o c k ,

砂 透气 性 的 因素 及 控 制 措 施 。

工 艺 类 似 ,补 加 的 膨 润 土 、 煤 粉 等 辅 料 为 同一 供

方 ,但 因为 生产 铸件不 同,导致型砂 配 比、 . 补加

量 和 控 制参 数等 均 有 明显 差异 。

2 数 据 对 比分 析

本 文 提 到 的 性 能 参 数 等 数 据 均 来 自铸 件 质 量 稳 定 且 长 期 连 续 生 产 时 的实 际监 控 数 据 。 重 点 围 绕 潮 模 砂 中 水 分 、 有 效 膨 润 土 含 量 、颗 粒 平 均 细 度AF S 以及含 泥 量 等 对 型砂 透 气 性 的影 响展 开[ 1 ] 。

影 响潮模 砂 透气 性 的 因素和 回用砂 的控 制

李 菲 ,庄肃栋 ,李 克强,薛万龙 ( 潍柴动力 ( 潍坊 )铸锻有 限公 司,山东 潍坊 2 6 1 0 6 1 )

摘要 :对 大件和 中件造 型用潮模砂 的透气性进行 了分析 。探讨 了潮模砂 中水分和有效膨润土的

含量 、平均 细度A F s 以及含 泥量等对 型砂 透气性 的影响 ,并 以此确 定 了合 理的型砂 配制参数 。

潮模砂与自硬砂造型工艺方案选用

潮模砂与自硬砂造型工艺方案选用姜仁华;吴殿杰【摘要】目前砂型铸造车间最主要的铸造方法为潮模砂(湿型黏土砂)造型工艺和自硬砂造型工艺两大类.本文简单介绍两种造型工艺及装备的应用现状并提出针对不同材质和用途及批量铸件生产纲领的特点,如何选择潮模砂工艺和自硬砂工艺.【期刊名称】《铸造设备与工艺》【年(卷),期】2016(000)002【总页数】9页(P56-63,68)【关键词】潮模砂;自硬砂;性价比【作者】姜仁华;吴殿杰【作者单位】无锡锡南铸造机械股份有限公司,江苏无锡414142;机械工业第九设计研究院有限公司,吉林长春130011【正文语种】中文【中图分类】TG24主题词:潮模砂;自硬砂;性价比砂型造型工艺在铸件生产过程中是关键工序,它直接影响铸件的质量水平、生产成本、生产效率及环境污染程度。

目前铸造车间最主要的砂型铸造方法为潮模砂(湿型黏土砂)造型工艺和自硬砂造型工艺两大类[1]。

用黏土作为黏结剂潮模砂造型方法生产铸件,是历史悠久的工艺方法,也是应用范围最广的铸造工艺。

尤其大批量的汽车发动机铸件、农用拖拉机铸件多采用潮模砂造型工艺;球铁件主要产品是汽车底盘类铸件(主减速器壳体、差速器壳体、制动器钳体和支架)、发动机曲轴和凸轮轴等。

缸体造型线主要以水平分型气流预紧实加压实的静压线。

尤其是青岛昆格瓦格纳(青岛)的KW静压线、德国HWS公司静压线等发展成熟的静压造型。

汽车、拖拉机底盘保安件等大批量生产的中小铸件一般采用垂直或水平分型造型,如DISA、华佩、新东、亨特和东久造型线等。

上述是目前潮模砂铸造造型工艺的最新代表,都是追求提高砂型紧实的均匀性,从而保证砂型的表面光洁,尺寸精确,内部致密性。

2.1 水平分型静压造型工艺大多数静压线都是用来生产汽车零部件的,少数是用来生产拖拉机或者其他行业铸件的。

据不完全统计,在国内静压线应有300条左右,这个数据包括KW、HWS、BMD以及济南铸锻所、苏铸成套、保定维尔等静压线,并且主要应用在汽车铸件领域。

潮模砂工艺夹砂缺陷的产生及对策

潮模砂工艺夹砂缺陷的产生及对策摘要:粘土湿型砂铸造生产中,由于铸件外部表面多由砂型形成,铁水直接与砂型接触,接触面大、温度高,所以夹砂缺陷成为粘土湿型砂铸造的主要缺陷之一1夹砂缺陷介绍:夹砂的生成原因是原砂中石英受热相变膨胀,同时型砂的热湿强度较低造成的。

湿型砂在型腔表面收到浇入金属液的烘烤,表面型砂中的石英颗粒在573℃发生相变而剧烈膨胀,于此同时型砂表面的水分向内迁移形成高湿度、低热湿强度的凝聚层。

由于型砂的热湿剪强度不够阻止膨胀砂层的横向滑移,热湿拉强度也不够阻止砂层的拱出,因而金属液就有可能钻入拱起砂层里面而形成块状夹砂块。

[1]沟槽状:如果金属液没有钻进拱起的砂层,就会使铸件表面形成沟槽状夹砂。

沟槽状夹砂大多发生在型腔上表面。

当型砂上表面受热烘烤时,砂型变面层能够自动拱起。

而在型砂下面,如果有金属液整体覆盖压紧,砂层就不会拱起形成夹砂缺陷。

块状:如果砂层开裂,金属液钻进拱起的砂层,则形成块状夹砂。

与通常的机械粘砂和化学粘砂不同之处是块状物并未与铸件本体完全连接,两者之间被一薄层型砂层相隔开。

用扁铲撬凿即可将块状物铲下来。

块状物背面有树枝状脉纹,这是金属液流入砂层间的通道。

如果在砂型表面不受阻碍的发生砂型开裂,则会出现块状夹砂。

如果这个砂层脱落,漂浮在金属液表面,最终会造成铸件结疤缺陷。

细条纹状:又叫鼠尾,在砂型的下表面有金属液流过而不能立即覆盖时,可能在液流的两侧出现型砂膨胀滑移,向外翘起露出尖锐的砂条,浇注后砂条的缝隙处呈现出细条毛刺状金属和浅沟。

2产生夹砂原因分析:粘土湿型砂铸造生产中,由于铸件外部表面多由砂型形成,铁水直接与砂型接触,接触面大、温度高,所以夹砂缺陷成为粘土湿型砂铸造的主要缺陷之一。

现在比较认可的认识有二方面,一是铁液进入砂型型腔后,型表面层的水分受高热影响反向型壁内迁移,在离型表面3-5mm处形成高含水带,该处由于水分的集中,具有膨胀压力及型强度降低较大,表面层(干燥)会鼓起或直至破裂而钻入铁水造成夹砂;二是型砂材料中的硅砂成分的受热膨胀而引起型腔表面层的鼓起或破裂造成夹砂。

潮模砂工艺夹砂缺陷的产生及对策

潮模砂工艺夹砂缺陷的产生及对策公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]潮模砂工艺夹砂缺陷的产生及对策摘要:粘土湿型砂铸造生产中,由于铸件外部表面多由砂型形成,铁水直接与砂型接触,接触面大、温度高,所以夹砂缺陷成为粘土湿型砂铸造的主要缺陷之一1夹砂缺陷介绍:夹砂的生成原因是原砂中石英受热相变膨胀,同时型砂的热湿强度较低造成的。

湿型砂在型腔表面收到浇入金属液的烘烤,表面型砂中的石英颗粒在573℃发生相变而剧烈膨胀,于此同时型砂表面的水分向内迁移形成高湿度、低热湿强度的凝聚层。

由于型砂的热湿剪强度不够阻止膨胀砂层的横向滑移,热湿拉强度也不够阻止砂层的拱出,因而金属液就有可能钻入拱起砂层里面而形成块状夹砂块。

[1]沟槽状:如果金属液没有钻进拱起的砂层,就会使铸件表面形成沟槽状夹砂。

沟槽状夹砂大多发生在型腔上表面。

当型砂上表面受热烘烤时,砂型变面层能够自动拱起。

而在型砂下面,如果有金属液整体覆盖压紧,砂层就不会拱起形成夹砂缺陷。

块状:如果砂层开裂,金属液钻进拱起的砂层,则形成块状夹砂。

与通常的机械粘砂和化学粘砂不同之处是块状物并未与铸件本体完全连接,两者之间被一薄层型砂层相隔开。

用扁铲撬凿即可将块状物铲下来。

块状物背面有树枝状脉纹,这是金属液流入砂层间的通道。

如果在砂型表面不受阻碍的发生砂型开裂,则会出现块状夹砂。

如果这个砂层脱落,漂浮在金属液表面,最终会造成铸件结疤缺陷。

细条纹状:又叫鼠尾,在砂型的下表面有金属液流过而不能立即覆盖时,可能在液流的两侧出现型砂膨胀滑移,向外翘起露出尖锐的砂条,浇注后砂条的缝隙处呈现出细条毛刺状金属和浅沟。

2产生夹砂原因分析:粘土湿型砂铸造生产中,由于铸件外部表面多由砂型形成,铁水直接与砂型接触,接触面大、温度高,所以夹砂缺陷成为粘土湿型砂铸造的主要缺陷之一。

现在比较认可的认识有二方面,一是铁液进入砂型型腔后,型表面层的水分受高热影响反向型壁内迁移,在离型表面3-5mm处形成高含水带,该处由于水分的集中,具有膨胀压力及型强度降低较大,表面层(干燥)会鼓起或直至破裂而钻入铁水造成夹砂;二是型砂材料中的硅砂成分的受热膨胀而引起型腔表面层的鼓起或破裂造成夹砂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

潮模砂砂处理工艺研究摘要:用粘土作为粘结剂造型生产铸件,是历史悠久的工艺方法,也是应用范围最广的铸造工艺方法。

在各种化学粘结砂蓬勃发展的今天,粘土湿型砂的地位仍是其他造型材料无法比拟的。

近年来我国在砂处理设备在研制、开发及实际应用等方面有了长足的进步,特别是大量国外先进设备的引进,使砂处理工部产生了革命性的变化。

本文就在潍柴现有设备基础上通过工艺流程和质量控制两方面入手研究,探讨适合现阶段符合现代先进水平的潮膜砂砂处理工艺,为砂处理工作顺利的展开提供一定的借鉴。

潍柴是具有60年悠久历史的大型柴油机生产企业,各种先进设备的发展在潍柴得到了很好的见证,潍柴新建铸造工业园采用了世界较为先进设备,其中砂处理系统中引进了如高效双转子混砂机、机电一体化自动测温、比例增湿双盘冷却器等先进设备。

随着装备水平的不断提高,在改善了工作环境及工作效率的同时,也使粘土湿型砂面临许多新的问题,这也促使我们还需对粘土湿型砂的研究不断加强、认识不断深化。

从这方面出发,基于先进砂处理系统,从生产实际出发在保证型砂性能的同时兼顾成本,通过试验新工艺及控制要点,降低铸件因型砂造成的废品率,提高铸件产品品质,响应企业号召树立良好的品牌形象。

借助先进砂处理设备的应用,通过实践研究新的砂处理工艺及控制要点,从原材料选择,工艺参数等方面入手,改善型砂性能,降低铸件因型砂问题造成的废品率。

一、砂处理工艺流程控制砂处理在我厂一直以来是制约造型线生产效率的主要原因,如何使用先进的设备混制出高性能的型砂是目前面对的主要问题,由于现代化高效率高可靠斗式提升机的系列定型、供货,使砂处理工部布局产生了革命性的变化——塔式布置。

不仅省去了大量无效水平输送的皮带机,尤其工艺设备可以直接衔接,总体布局紧凑、工艺过程更合理。

工艺流程图:1、旧砂工艺处理单元落砂滚筒或落砂机排出的湿热旧砂落在皮带上,由地坑爬出地面后进行悬挂磁选和皮带机磁选头轮二道磁选,随即由高效斗提机提升至第一塔;进入上部的大端进料精细破碎六角筛,筛孔5-6mm,筛出旧砂中直径≥3mm礓子砂豆,并保证旧砂回收率≥99%。

2、并列式旧砂中间斗单元由3-4小时以上循环砂量的3~4个或更多的旧砂中间储斗组合。

旧砂斗储量大,每工作日周转浇注次数少,性能较稳定。

尤其并列的多个旧砂中间斗,以料位器控制,从上部按顺序依次进料,从下部多台给料机同时出料;使3~4小时内多个时段的旧砂混匀,使旧砂的有效粘土及煤粉含量、水分、温度等成分和性能波动降至最小,型砂性能易于控制稳定,从而提高铸件品位档次。

采用双盘冷却,进口旧砂温度80~120℃,出口旧砂温度不超过45℃,冷却后的旧砂水分含量保证在 1.5~2.5%范围,温度和水份自动检测和控制,水份检测精度 0.1%。

3、配料混砂单元以混砂机为核心的称量、配料、混砂工部。

混砂机上3台量程不同的大小微机配料秤不仅对旧砂、粘土、煤粉、水分进行称量配料;并将除尘系统的收尘称量配入型砂,保证铸件光洁度、型砂的韧性和流动性、适当的透气性和收尘中有效成分的回收。

为生产高档复杂铸件,设淀粉(糊精)配料用斗和给料机。

这种塔式水平串联直线布设特别适合于垂直分型挤压造型线配置。

这种线的落旧砂点与用型砂点分别在造型线的两端,物料输出路程长,易于分段塔式水平串联直线布设旧砂处理、混砂和型砂输送。

由于占地长而窄,可平行分段、靠近匹配、顺序整齐的布设除尘系统;系统阻力小,除尘效果好,所需风机风压低(一般不需配高压风机)风机能耗低、噪声低,且管道不易结露;外观整齐,通道顺畅,维护清扫方便;也有利收尘向旧砂处理系统回收。

配料混砂单元尽量接近造型机布设,减少型砂输送过程中水分散失性能不稳。

二、旧砂质量控制1、旧砂温度的控制热砂问题,已被公认为粘土湿型砂铸造必须面对的最大问题。

型砂温度太高,铸件容易产生夹砂、表面粗糙、冲砂、气孔等缺陷。

热砂对铸件质量的负面影响,主要由于以下几个方面:1)由于热砂使水分蒸发,混砂时无论怎样注意,也难以控制型砂的性能;2)将热型砂送往造型机的过程中,由于水份损失,型砂性能改变,造型时实际上用的型砂,其性能与混砂时控制的性能差别很大;3)造型时,热型砂的水分容易在模样表面上凝结,型砂粘模;4)合型后,热砂的水分蒸发,凝结在冷的芯子上,会使芯子的强度降低,铸件也易于产生气孔;5)如果旧砂要贮存在砂斗中备用,则热砂容易粘附在砂斗壁上。

严重时,砂斗四周堵满了型砂,只剩中间一个孔洞,使系统中的型砂只有一部分周期使用,这部分型砂周转快、温度又会进一步提高,使热砂问题更加严重。

根据各方面的研究,为保证型砂的性能稳定,温度应保持在40℃以下。

使型砂冷却,最有效的办法是加水,但是,简单的加水,效果是很差的。

一定要吹入大量空气使水分蒸发,才能有效地冷却。

以下,给出一个简略的计算比较:型砂的比热大致是:9.22×102J/kg·℃,水的比热是:4.19×103J/kg·℃,水的蒸发热是:2.26×106J/kg,1吨砂中加20℃的水10kg (加水1%),使其温度升到50℃,所能带走的热量为4.19×103 ×10×30,即12.57×105J。

1吨砂温度降低1℃,需散热9.22×102×1000 J,即9.22×105 J。

所以,在旧砂中加水1%,只能使温度降低24.5℃。

使1吨砂中的水分蒸发1%(10kg),能带走的热量为2.26×107J,却可使砂温降低24.5℃。

以上的分析表明:简单地向皮带机上加水或向砂堆洒水,冷却效果是很差的。

即使加水后向砂表面吹风,也不能有多大的改善。

加水后,要使水在型砂中分散均匀,然后向松散的砂吹风,使水分迅速蒸发,同时将蒸汽排除。

我们才用的是双盘冷却,并在破碎之前进行水雾喷撒降温。

2、旧砂的水分控制进入混砂的旧砂水分太低,对混砂质量的影响可能并不亚于砂温过高。

加水润湿干膨润土比润滑湿膨润土难得多。

型砂中的膨润土和水,并非简单的混在一起就行,要对其加搓揉,使之成为可塑状态。

这就像用陶土和水制陶器一样,将水和土和一和,是松散的,没有粘接能力;经过搓揉和摔打,使每粒土都充分吸收了水分,就成为塑性状态,才可以成形,制成陶器毛坯。

铸型浇注以后,由于热金属的影响,很多砂粒表面上的土-水粘结膜都脱水干燥了,加水使其吸水恢复塑性是很不容易的。

旧砂的水分较低,在混砂机中加水混碾使之达到要求性能所需要的时间就越长。

由于生产中混砂的时间是有限的,旧砂的水分越低,混成砂的综合质量就越差。

目前,各国铸造工作者已有了这样一种共识:进入混砂机的旧砂,水分只能比混成砂略低一点。

较好的做法是:在旧砂冷却过程中充分加水冷却后所含的水分略低于混成砂。

这样,从砂冷却到进入混砂机还有一段相当长的时间,水可以充分润湿旧砂砂粒表面上的膨润土。

更好的做法是:在系统中设混砂机对旧砂进行预混,冷却后的旧砂在预混混砂机中加水进行预混,以改善旧砂中膨润土和水的混合状态。

3、旧砂的粒度对于用粘土湿型砂制造的铸铁件,型砂的粒度以细一些为好。

由于混砂时旧砂用量一般都在90%以上,决定型砂粒度的因素主要是旧砂。

新砂加入量很少,不可能靠加入新砂来改变型砂的粒度。

所以,应该经常检测旧砂的粒度。

检测粒度时,取样后先清洗除去泥分(可用测定含泥量时剩下的砂样),烘干后筛分。

对粒度有以下两点要求。

(1)140目筛上的砂粒应在10-15%之间。

保持较多的细砂,可以减轻铸件表面粘砂。

而且,会增加砂粒之间粘结桥的数量,从而降低型砂的脆性,避免冲砂缺陷。

此外,这对提高型砂的温强度、干强度和水分迁移后增湿层强度都有好处。

(2)200目筛、270目筛和底盘上细砂的总和应尽量地少。

这样的细砂对改善铸件表面质量的作用不大,却会使混成砂的水分较高,而且会使型砂的透气性降低。

细砂的总和一般应少于4%。

4、吸水细粉的含量吸水细粉中主要是死粘土,还包括焦化了的煤粉细粒和其他细粉。

吸水细粉的含量并非越低越好,最好将其控制在2-5%之间。

吸水细粉,混砂时会和膨润土争夺水分,使混成砂达到可紧实性目标值所需的水分增高。

但是,据目前大家的认识,吸水细粉的吸水能力比膨润土强,而保持水分的能力却低于膨润土。

因此,在型砂中加水量略有不当时,吸水细粉对型砂性能有一定的"微调和稳定"作用。

水分高时,细粉首先吸水,膨润土所吸收水可较稳定一致;混成砂在输送过程中水分蒸发时,吸水细粉所吸的水先蒸发,粘结砂粒的粘土膏中的水分较为稳定,型砂的性能也就较小波动。

吸水细粉含量太高也不好,会使型砂的水分较高,易于导致铸件上产生针孔、表面粗糙和砂孔的缺陷。

吸水细粉含量太低,则型砂的性能(尤其是可紧实性)不易稳定。

根据上述,我们型砂控制指标如下:湿压强度18-22N/cm2剪切强度 3.2-3.8N/cm2湿抗拉强度0.23-0.30N/cm2湿拉强度 2.2-2.6N/cm2透气性80-120units紧实率37-43%型砂水分含量 2.8- 3.6%有效膨润土含量6-8%煤粉含量4-6%粒度分析50/100含泥量<12型砂温度≤45℃或室温+10 ℃型砂检项、频次:型砂温度:即时监测紧实率、湿压强度、剪切强度、水分——每小时1次发气量——每班一次型砂含泥量、膨润土含量、煤粉含量、粒度分析——每周一次结论:通过对工艺流程和型砂质量控制的研究,塔式布局加上良好的质量控制,可以有效地保证型砂的质量,从而很大程度上提高了铸件的质量,降低砂眼等缺陷的发生。

参考文献:膨润土在粘土湿型砂中应用的几个应注意的控制要点韩秀山铸造手册第4卷,造型材料机械工业出版社2002.6。