双输出消隙齿轮箱工程师论文

双齿轮齿条消隙结构的改进设计

‘ao H P P

决 了现场 间隙过 大 , 能完 全消 隙的难题 ; 对末端 轴 不 针

变形 大 , 过加 粗末 端齿 轮 轴 轴 径 , 增加 刚度 , 小 通 来 减

其 中 : 小 齿轮 的分 度 圆直 径 ; m 为端 面模 数及 d为 m, 法 向模 数 ; 。 Z 为小 齿 轮 齿数 ; , 为 齿 宽 系数 ; 。咖 , 为齿数 比 ; 为 复 合 齿 形 系数 ;' 为 许 用 接 触 应力 , Op H N m 近似 取 O p i 5 O m 为试验 齿 轮 的接 / m( r : i ' i H / ;H 触疲 劳极 限应力 ; 为按 接触 强度 计 算 的最 小 安全 J s 系数 , 可取 s 1 1Op i . ;' 为许 用弯 曲应 力 ,/ m , > I F N r 简 a 化 O p 朋/ i O E " H I r 为齿 轮 材料 的弯 曲疲 劳 强 度基 s ;F

许 用挠 度 [ ] y

般用途 的轴

[ … ] 0 003~ .0 ) y ≤( .0 0 005 L [ ] .0 L Y ≤O 0 02 [ ] 00 0 0 ) Y ≤( . 1— . 3 m 许用偏转角 [ ] rd 0 /a

≤0 0 1 .0

度

y

2 原进给箱体 技术参数及使用情况

箱, 在装 配过程 中发 现 , 端 轴 变 形 过 大 , 动 链 中间 末 传

隙过大 , 现有 的双 齿 轮齿 条 消 隙结 构 已不 能 完 全 消 除 传 动链 中 的间隙 , 能 满 足 使 用 要 求 。为 了保 证 进 给 不

外, 轴承 和机 座 的刚度 、 合在 轴上 零件 的刚度 以及轴 配 的局 部 削弱等 , 轴 的弯 曲变 形 都 有影 响 。一般 机 械 对 制造 业 中 , 的许 用挠 度 [ ] 轴 Y 和许 用偏 转 角 [ ] 0 的计 算

浅谈数控双齿轮消隙减速机的研制

浅谈数控双齿轮消隙减速机的研制摘要:研究设计的数控双齿轮消隙减速机,通过采用胀套连接,并且同时调整消隙轴齿的相对转角,使齿轮往相反方向转动,达到高精度齿合,没有反向的传动间隙,从而达到消隙的目的。

结合准直仪的精确实时测量,对数控机床的定位精度进行分析,分析结果表明其消隙减速机的精度在规范要求的范围内,说明消隙减速机的消隙效果还是很良好的,特别适用于重型、大型数控机床的进给传动,在实际工程中有广泛应用。

关键词:数控机床;消隙机构;定位精度1.引言齿轮传动是一种广泛应用于各种机械设备的一种传动方式,具有传动效率高,运作比较平稳等特点。

在一般的伺服机电系统中,普通齿轮的齿侧间隙回转误差会造成伺服系统反应滞后,降低数控机床的精度。

特别是在大型、重型数控机床中,必须要提高齿轮的传动精度,减小进给传动链的反向间隙,以此提高机床的坐标定位精度。

再者,需要加长进给的传动链,增大传动扭矩,减小脉冲当量。

在齿轮传动过程中,齿侧间隙一直是传动机构正常工作的必要条件,但是由于齿侧间隙的存在会导致齿轮反向运动时死区的存在,降低系统的传动精度,并影响系统的稳定性,不利于数控机床精细制作。

因此在数控机床的设计制造中,怎么消除齿侧间隙具有重大的工程意义。

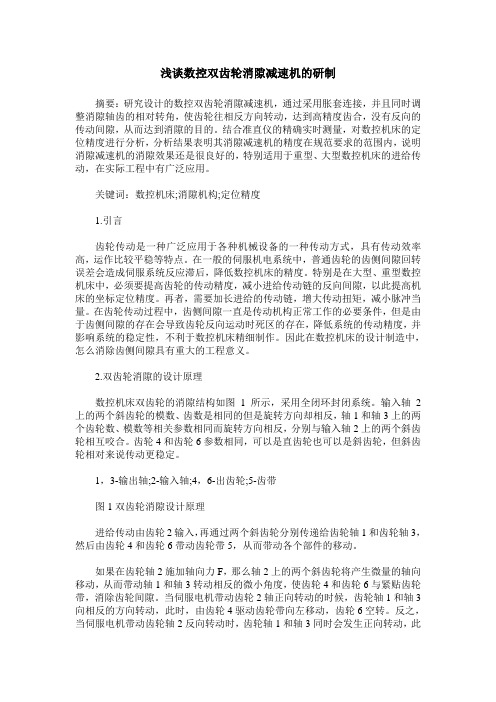

2.双齿轮消隙的设计原理数控机床双齿轮的消隙结构如图1所示,采用全闭环封闭系统。

输入轴2上的两个斜齿轮的模数、齿数是相同的但是旋转方向却相反,轴1和轴3上的两个齿轮数、模数等相关参数相同而旋转方向相反,分别与输入轴2上的两个斜齿轮相互咬合。

齿轮4和齿轮6参数相同,可以是直齿轮也可以是斜齿轮,但斜齿轮相对来说传动更稳定。

1,3-输出轴;2-输入轴;4,6-出齿轮;5-齿带图1双齿轮消隙设计原理进给传动由齿轮2输入,再通过两个斜齿轮分别传递给齿轮轴1和齿轮轴3,然后由齿轮4和齿轮6带动齿轮带5,从而带动各个部件的移动。

如果在齿轮轴2施加轴向力F,那么轴2上的两个斜齿轮将产生微量的轴向移动,从而带动轴1和轴3转动相反的微小角度,使齿轮4和齿轮6与紧贴齿轮带,消除齿轮间隙。

双电机驱动消隙技术及其在数控设备中的应用

-

PT1

++

过滤器

张力扭矩

平衡系数

机械连接

位置设定值 + -

位置

+

控制器 nset=0

位置实际值

从动轴

速度 nact 控制器 iset

扭矩 iact 控制器

电机 M2

编码 器2

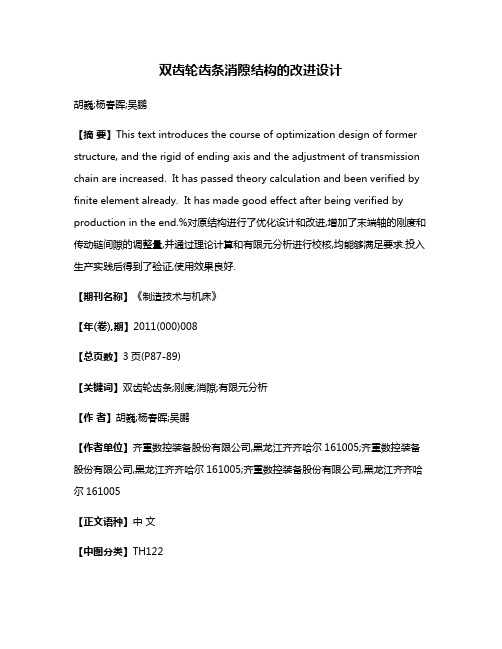

图 4 主从驱动控制原理图 Fig.4 Control principle chart of master-slave drive

1 传动间隙影响数控设备的原理分析

伺服系统中传动间隙的表现形式具有多样性,为 方便分析,将伺服传动系统中所有间隙等效为1个来考 虑。用 2Δ 来表示传动间隙的宽度,传动间隙的特性如 图 1(a)所示,其中 φa 和 φb 分别为电机输入轴转角和

* “十一五”国防基础科研项目。

84 航空制造技术· 2009 年第 17 期

采用主从驱动方式,即2个伺服电机共同承担负 载。采用扭矩补偿控制器实现伺服电机之间的扭矩平 衡分配,且扭矩补偿控制器根据伺服电机的具体性能分 配相应的负载扭矩。一般地,在同一坐标进给上应尽量 采用同型号、同性能的伺服电机,以简化系统的设置。 当主、从伺服电机性能不相同时,需要根据其扭矩平衡 系数调整扭矩匹配。

传动间隙限制了系统精度的提高,而在传动间隙不 可避免的情况下,如何采取措施尽可能地消除传动间隙 就非常必要。

除了在设计传动机构时尽量减小间隙外,大多采用 机械消隙的方法,即利用消隙齿轮和弹簧预紧等方法来

(-1,j0)

幅值 Im 频率 σ

-1/N(A) G(jω)

(a)系统稳定情况

(-1,j0)

幅值 Im 频率 σ

∑M

电机 1 转矩曲线

双齿轮齿条消隙结构的改进设计

双齿轮齿条消隙结构的改进设计胡巍;杨春晖;吴鹏【摘要】This text introduces the course of optimization design of former structure, and the rigid of ending axis and the adjustment of transmission chain are increased. It has passed theory calculation and been verified by finite element already. It has made good effect after being verified by production in the end.%对原结构进行了优化设计和改进,增加了末端轴的刚度和传动链间隙的调整量,并通过理论计算和有限元分析进行校核,均能够满足要求.投入生产实践后得到了验证,使用效果良好.【期刊名称】《制造技术与机床》【年(卷),期】2011(000)008【总页数】3页(P87-89)【关键词】双齿轮齿条;刚度;消隙;有限元分析【作者】胡巍;杨春晖;吴鹏【作者单位】齐重数控装备股份有限公司,黑龙江齐齐哈尔161005;齐重数控装备股份有限公司,黑龙江齐齐哈尔161005;齐重数控装备股份有限公司,黑龙江齐齐哈尔161005【正文语种】中文【中图分类】TH122因机床使用范围的扩大,机床承载由14 t增加到20 t。

原设计的重型卧式车床双齿轮齿条消隙进给箱,在装配过程中发现,末端轴变形过大,传动链中间隙过大,现有的双齿轮齿条消隙结构已不能完全消除传动链中的间隙,不能满足使用要求。

为了保证进给结构的刚度和消隙要求,对进给箱进行了优化设计和改进。

通过理论计算,对改进后的进给箱中的齿轮轴强度进行校核及对齿轮啮合时产生的间隙进行理论计算,来分析比较其刚度和消隙范围能否满足要求,拟定设计方案。

齿轮消隙与双电机消隙的应用

图 4 双电机驱动图示

具体做法如下:本数控动柱式龙门铣床采用西

门子 840D 数控系统。给每个电机预设一个 20 %额

定扭矩的预加应力,设定一个电机为主驱动电机,左

齿轮要求出力大;另一个为副驱动电机,右齿轮要求

出力小,如表 1 所列。Leabharlann 表 1 主、副电机驱动力矩示意

中图分类号:TH132.41

文献标识码:B

文章编号:1672-545X(2013)01-0144-02

众所周知,在(滚珠)丝杠传动中,可以采用双螺 母反向预紧的方法,以机械方式消除单螺母传动面 临的反向间隙问题,以降低频繁反向过程中因反向 间隙引入的传动误差和刚度损失。但由于丝杠传动 存在不可避免的长度限制,而且超长行程的重载滚 珠丝杆由于销量有限,售价也极高,因而大型机床, 尤其是重型机床的直线进给轴普遍采用高精度齿轮 齿条传动。

Abstract:The synchronism of the movable shaft of the large scale CNC gantry-type milling machine is a difficult problem, and the reversing space of the synchronizing shaft is larger in driving of the anti-backlash gear box by self-made, which will affect the synchronism. The problem is settled through the using of the double-motor anti-backlash. Key words:synchronism;gear backlash;double-motor anti-backlash

齿轮消隙与双电机消隙的应用

1 消隙结构 的分类

在齿轮齿条传动可 以依靠双齿轮反向预紧的方 式消除反向间隙, 如果两个齿轮与齿条 , 齿圈的反向 预紧力 由机械装配和调整关系来实现 ,则称之为机

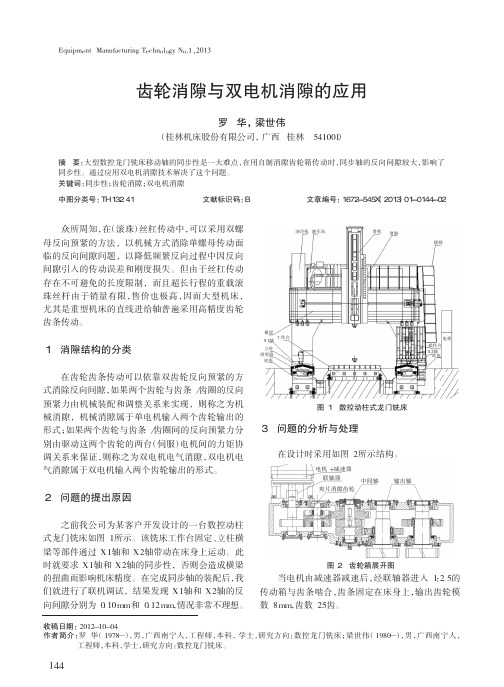

图1 数控动柱式龙 门铣床

械消隙 ,机械消隙属于单电机输入两个齿轮输 出的 问题 的 分 析 与 处 理 形式 ; 如果 两个 齿 轮 与齿条 / 齿 圈 间 的反 向预 紧力 分 3

同理 , 在开始切削时也和开始加速时隋况一致。

避 篷

图 4 双 电机 驱 动 图 示

具体做法如下 :本数控动柱式 龙门铣床采用西 门子 8 4 0 D数控系统。给每个电机预设一个 2 0 %额 定扭矩 的预加应力 , 设定一个 电机为主驱动 电机 , 左

改 了设计方案 , 决定采用双 电机消隙的结构。

同步性。通过应 用双 电机 消隙技术解决 了这个问题。 关键词 : 同步 性 ; 齿轮 消隙; 双 电机 消 隙 中图分类号 : T H 1 3 2 . 4 1 文献标识码 : B 文章编号 : 1 6 7 2 — 5 4 5 X ( 2 0 1 3 ) 0 1 - 0 1 4 4 - 0 2

E q u i p me n t Ma n u f a c t u r i n g T e c h n o l o g y No . 1 , 2 0 1 3

齿轮消 隙与双 电机 消隙的应用

罗 华。 梁世伟

( 桂林机床股份有限公司 , 广西 桂林 5 4 1 0 0 1 )

摘 要: 大型数控 龙 门铣床移动轴 的同步性是 一大难点 , 在 用 自制 消隙齿轮 箱传动 时, 同步轴 的反 向 间隙较 大 , 影响 了

齿条固定在床身上 , 输 出齿轮模 们就进行 了联机调试 ,结果发现 x l 轴和 x 2 轴的反 传动箱与齿条啮合 , 向间隙分别为 0 . 1 0 a i m和 O . 1 2 m m, 情况非常不理想。 数8 m m , 齿数 2 5 齿。

双电机消隙控制技术研究

双电机消隙控制技术研究发布时间:2022-07-13T03:24:58.335Z 来源:《中国科技信息》2022年5期3月作者:黎建国[导读] 齿轮传动系统间隙控制是一个系统工程,它涉及到齿轮传动系统设计、加工、制造成本等一系列问题。

黎建国贵州航天天马机电科技有限公司摘要:齿轮传动系统间隙控制是一个系统工程,它涉及到齿轮传动系统设计、加工、制造成本等一系列问题。

本文结合双电机消隙控制原理,通过分析齿轮传动系统的空回间隙及双电机驱动动力学模型,并在此基础上提出了消隙控制器设计方法,达到伺服系统消除齿轮间隙,提高控制精度的目的。

主题词:双电机消隙控制1引言齿隙是齿轮传动过程中不可避免的一种非线性,同时也是影响系统动态性能和稳定精度的重要因素。

理想的精密机械传动装置,其输出与输入之间的关系应当是线性的,但由于齿隙的存在,传动过程中会产生回程误差,系统的输入与输出在短时间内会失去运动联系,造成输出的突然中断,从而使运动传递关系成为非线性。

齿隙非线性会使系统产生振荡,大大降低系统的稳定性与精度。

采用单电机控制方式无法有效消除齿隙,因此会造成系统稳定性与精度较差,采用双电机双馈的控制方式可有效消除齿隙,从而提高系统的稳定性与控制精度。

2双电机消隙原理双电机驱动系统是由两台电动机连接两个完全相同的齿轮减速器,两齿轮减速器又通过各自的一个小齿轮啮合到大齿轮上,从而带动负载转动。

所谓消隙,则是在系统启动或换向时,在两个电机间建立一个偏置电流,从而形成一个偏置力矩来消除齿隙。

为实现消隙控制,理想的方案是使两电机分别作为正向驱动和反向驱动的动力电机,正向电机在反转时保持输出一个足以消除传动间隙的正向力矩,反向电机正转时保持输出一个足以消除传动间隙的反向力矩。

在此方案中,任意时刻都有一个电机牌反向出力状态,要求每个电机的功率都大于实际系统所需功率,所以实际的消隙系统基本都不采用这种方案,而是采用一种更为经济的近似方案。

消隙齿轮传动建模与分析研究

( B e i j i n g I n s t i t u t e o f A u t o m a t i c C o n t r o l E q u i p m e n t ,B e i j i n g 1 0 0 0 7 4 , C h i n a )

Ab s t r a c t :An a n t i — b a c k l a s h g e a r i s a c o mmo n s t y l e f o r e l i mi n a t i o n o f g e a r c l e a r a n c e i n f e e d b a c k a p p a r a t u s a n d t wo s t a t e s o f

消 隙 齿 轮 传 动 建 模 与 分 析 研 究

李雄 峰 , 郝卫 生 , 张 兆凯 , 曹东 海

( 北 京 自动 化 控 制 设 备研 究 所 , 北 京 1 0 0 0 7 4 )

摘 要 :消 隙齿轮是 齿轮反 馈机构 中常采 用 的消除传 动 间 隙的形 式 ,将 消 隙齿轮传 动 分为 两种 状 态, 建 立 了包含 各 主要传 动 因素 的消 隙齿轮传 动动力 学模 型 ,并 依 此分 析 了不 同弹簧 刚度 与不 同

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿条-消隙齿轮箱进给设计 Ff—— 摩擦阻力 N c——系统安全系数 M——移动部件质量 Kg a——加速度 m/s2 g——重力加速度 m/s2 f——摩擦系数 查询法国 MIJNO 公司生产的齿条样本,对比传递力参数,选择标准模数 8 直齿条, 其传递力为 78300N 大于需要的驱动力 67,280.00N, 超过需求驱动力 16%。

3.2 齿条的齿形选择

齿条的齿形分为直齿和斜齿。 目前市场上各个品牌的斜齿条螺旋角基本上固 定是 19°31’42”。 采用斜齿条,配合斜齿轮传动的话,会产生一个与传动力无关的轴向力,此 轴向力会对导轨产生一定的压力,造成磨损。而直齿条则没有这个问题。因此虽 然采用斜齿条会增大啮合系数,但此机型采用直齿条已经可以满足使用,因此, 我采用直齿条。

关键词

齿条 双输出消隙齿轮箱 安装调试 Key words:Rack、Zero-backlash gearbox with double output gear shafts Adjusting and debugging

2

齿条-消隙齿轮箱进给设计

目

录

摘要 ........................................................................................................................... 2 关键词 ....................................................................................................................... 2 1 前言 ....................................................................................................................... 4 2 机床概述 ............................................................................................................... 5 3 X 向进给系统设计 ............................................................................................. 6 3.1 相关机床参数:X 向......................................................................................... 6 3.2 齿条的齿形选择 ................................................................................................ 6 3.3 齿条模数的计算和选择 ..................................................................................... 6 3.4 输出齿轮齿数与减速比的确定 ........................................................................ 7 3.5 齿轮箱结构及连接接口方案设计: ................................................................. 8 3.6 减速机的校核计算 ............................................................................................ 9 3.6.1 齿轮的校核与计算 ........................................................................................ 12 3.6.2 轴承的校核与计算 ........................................................................................ 13 3.6.3 碟簧压紧力的设计和计算 ............................................................................ 14 3.6.4 行星减速机的选择 ........................................................................................ 16 3.6.5 其他零件设计要求 ........................................................................................ 16 3.7 伺服电机的选择 .............................................................................................. 16 4 总结 ................................................................................................................... 18 参考文献 ................................................................................................................. 19 致谢 ......................................................................................................................... 20

3.3 齿条模数的计算和选择

齿条驱动滑座运动需要克服的力包括: F :机床 X 向切削分力 Fa:机床加速时的加速力 Ff:摩擦阻力 数控机床在加速时不会有加工,在加工时不会有加速。因此,在计算时只需 要单独考虑加速力和 X 向切削力。此台机床在用盘铣刀铣平面时所受到的 X 向 切削力最大,而此时 X 向的分力也会远远小于机床的在加速时需要的加速力。 因此,我们在计算齿条需要提供的驱动力时仅考虑摩擦阻力和加速力,即: F0=(Fa+Ff)*c =(M*a+M*g*f)*c =(M*s/60t+ M*g*f)*c =(60,000*8/60/0.3+60,000*9.8*0.05)*1.2 =67,280.00N 式中:F0——需要进给驱动力 N Fa——机床加速所需驱动力 N

4齿条-消隙齿轮箱Fra bibliotek给设计2 机床概述

TK6913 落地镗铣床机械部分主要由床身、滑座、立柱、滑枕等部分组成,其 中立柱通过螺钉安装在滑座上,跟随滑座一起在床上上移动,是机床的 X 向(见 图 1) 。镗杆和主轴箱通过滚珠丝杠可以再立柱上下移动,是机床的 Y 向,镗杆的 伸缩运动为 Z 向。主运动结合三个直线进给实现钻、镗、铣的加工。 X 向需要驱动的重量包括滑座、 立柱、 主轴箱和镗杆等部件, 总重量为 60 吨。 X 向运动要求满足一定的速度并保证定位精度和重复定位精度。 目前这种结构采用 的导轨方式主要有滑动导轨,静压导轨和直线导轨。滑动导轨可以承受较大的重 量,但是其摩擦系数一般较大,一般可达到 0.1-0.3;静压导轨可以在滑座和床身 之间形成一层油膜,铸件不直接接触而减低摩擦系数,摩擦系数能够达到 0.005-0.01,但是对加工安装要求较高;随着技术的发展,直线导轨在承受重量方 面的能力越来越高,而其本身的滚动摩擦带来的低摩擦系数也越来越适合在重型 机床上应用,因此,我们选择德国施耐伯格公司的直线双导轨作为 X 向导轨。在 此基础上计算选择进给系统。

图 2 法国MIJNO齿条选型样本

3.4 输出齿轮齿数与减速比的确定

机床进给速度与电机转速的关系为: v 1000 n= i z m 式中:n——电机转速 rpm v——进给速度 m/min Z—— 输出齿轮齿数 M——输出齿轮模数 i——齿轮箱减速比 输出齿轮齿数要大于 17 个,以使在加工时,不发生根切,而为了尽量减小 输出齿轮扭矩,齿数也不能过多,因此选择 Z=18 一般进给伺服电机的额定转速在 2000rpm,希望在机床快进时 v=8m/min, 伺服电机工作在额定转速工作,此时需要的减速比 n z m i= v 1000

图 1,TK6913 数控落地镗铣床机械结构示意图

5

齿条-消隙齿轮箱进给设计

3

X 向进给系统设计

3.1 相关机床参数:X 向

机床设计要求满足以下参数要求:

表 1 TK6913 参数要求 技术规格 X 向行程/L 快速进给速度/s 定位精度 重复定位精度 X 向移动件质量/M X 计算摩擦系数/f 加减速时间常数/t 参数要求 10,000m 8,000mm/min 0.02mm/1000mm 0.01mm 60,000kg 0.05 500ms

论文题目: 齿条-消隙齿轮箱进给设计

申报职称:

机械设计工程师

申报人姓名:史天民 联系电话: 13811189269 申报人单位: 论文专业:机械设计

摘要

对数控落地镗铣床 TK6913 的 X 向进给,采用齿条-消隙齿轮箱的结构主要 部分进行设计,并做出说明。主要内容包括:机床简介、X 向进给方案选择、 齿条的选择、齿轮箱与连接结构设计、齿轮箱内部齿轮设计等。其中重点做了 齿条的选择计算,齿轮箱内部齿轮的计算选择和安装调试方法等。并结合机械 参数要求,选择合适的伺服电机,完成进给系统的整体设计。