基于PLC和组态王的液位PID控制系统讲解

基于PLC的过程控制实验装置液位模糊PID控制

基于PLC的过程控制实验装置液位模糊PID控制作者:徐春辉来源:《电脑知识与技术》2011年第16期摘要:对模糊PID 控制的结构、模糊PID控制器的设计及模糊PID 控制的PLC 实现进行了分析,并以PCT-II型过程控制系统实验装置为物理模拟对象,利用S7-300PLC实现了对液位的模糊PID控制。

结果表明,用PLC实现的模糊PID控制器简单实用,系统的性能大为改善。

关键词:过程控制系统实验装置;模糊PID;PLC;S7中文分类号:TP271文献标识码:A文章编号:1009-3044(2011)16-3967-02Liquid Level Fuzzy PID Control in the Process Control Experimental Device Based on PLCXU Chun-hui(School of Electric and Electronic Eng., East China Jiaotong Uni., Nanchang 330013, China)Abstract: The structure of fuzzy PID control and the fuzzy PID controller designing are analyzed in this article, so does the PLC implementation of fuzzy PID. Taking type PCT-II process control system experimental device as a Mock Object, the Liquid level's fuzzy PID control is realized based on S7-300PLC. Results shows that the fuzzy controllers consist of PLC are both simple and practical, and the performance of system is improved.Key words: process control system experimental device; fuzzy-PID; PLC; S7“PCT-II型过程控制系统实验装置”是基于工业过程的物理模拟对象系统,该系统包括流量、温度、液位、压力等热工参数,可实现系统参数辨识,单回路控制,串级控制,前馈—反馈控制,比值控制,解耦控制等多种控制形式。

基于PLC和组态王的流量PID控制

基于PLC和组态王的流量PID控制系统基于PLC和组态王的流量PID控制系统[摘要] 随着我国社会经济的发展,人们生活水平的不断提高,供水系统的建设是其中的一个重要方面,供水的经济性、可靠性、稳定性直接影响到目前人们的正常生活和工作.传统的供水方式普遍存在效率低、可靠性差、自动化程度不高等缺点,难以满足当前经济生活的需要。

本文针对这些问题主要设计了一套由PLC、变频器、等主要设备构成的变频恒流供水及其监控系统。

可以有效地解决传统供水方式中存在的问题,增强了系统的可靠性。

关键词:流量控制 PLC 组态王 PID控制Abstract:With the development of our social economy, the continuous improvement of people’s living standard, the construction of the water supply system is one of the important aspects of water supply of the economy,reliability and stability directly affect the current people’s normal life and work. Traditional way of water supply is widespread, low efficiency,poor reliability and high degree of automation is not weakness,it is difficult to meet the needs of the current economic life. Aiming at these problems mainly devised a composed of PLC,inverter, the main equipment such as variable frequency constant current supply and its monitoring and control system. Can effectively solve the problems existing in the traditional way of water supply, enhanced the reliability of the system.Key words: Flow control PLC King view PID control1.课题要求(1).总体控制要求:可以设计一流量PID控制系统,通过西门子PLC的DA输出,控制变频器频率,可使流量处于一个稳定状态。

基于与的液位控制系统 (修改)

-

基于PLC与wincc的液位控制系统

随着工业自动化的快速发展,可 编程逻辑控制器(PLC)和人机界 面(HMI)在工业控制领域的应用

越来越广泛

02

本文将介绍基于PLC与WinCC的液 位控制系统的基本原理、系统组 成、工作流程及优势

01

其中,WinCC(Windows Control Center)作为一种常用的HMI软件, 与PLC结合使用,可以实现高效

工作流程

01

数据采集:传感器实时检测液位高 度,并将检测到的数据传输给PLC

04

实时监控:WinCC实时接收并显示 液位数据,操作员可通过HMI查看 当前液位状态、设定目标液位等

工作流程

02

逻辑控制:PLC根据接收到的液位 数据和控制逻辑,输出相应的控制

信号

05

数据存储与分析:WinCC将液位数 据存储在数据库中,供后续分析和

的液位控制

03

1

基本原理

基本原理

1

液位控制系统主要是通 过控制液体输送设备的 启停,如泵、阀门等,

来调整液位高度

2

基于PLC与WinCC的液位控制 系统,利用PLC的逻辑控制功 能和WinCC的数据监控功能,

实现对液位的精确控制

系统组成

系统组成

该液位控制系统主要由 以下几部分组成

系统组成

3

强大的扩展性:系统具有良好的扩展性,可以根据未来需求增加功能或升级硬件 安全性高:系统具备多重安全防护措施,确保设备和生产安全 降低成本:相较于传统控制系统,该系统减少了人力成本和设备维护成本 易于集成:系统支持多种通信协议,便于与其他工业自动化系统集成

-

基于PLC的单容液位PID控制系统的设计

摘要PLC在工业自动化中应用的十分广泛。

PID控制经过很长时间的发展,已经成为工业中重要的控制手段。

本设计就是基于PLC的PID算法对液位进行控制。

PLC经传感电路进行液位高度的采集,然后经过自动调节方式来确定完PID参数后,通过控制直流泵的工作时间来实现液位的控制。

MCGS(监视与控制通用系统)是用于快速构造上位机监控系统的组态软件系统,系统的监测环节就是通过MCGS来设计的。

这样我们就可以通过组态画面对液位高度和泵的起停情况进行监测,而且可以对PLC进行启动、停止、液位高度设置等控制。

整个系统运行稳定、简单实用,MCGS与PLC通信流畅。

本文根据液位系统过程机理,建立了单容水箱的数学模型。

在设计中用到的PID算法提到得较多,PLC方面的知识较少。

并根据算法的比较选择了增量式PID算法。

建立了PID液位控制模拟界面和算法程序,进行了系统仿真,并通过整定PID参数,同时得出了整定后的仿真曲线和实际曲线。

关键词:PID算法,MCGS,液位控制目录第一章课程设计内容与要求分析 (1)1.1课程设计内容 (1)1.2课程设计要求分析 (1)1.3 PID控制的原理和特点 (1)1.3.1比例(P)控制及调节过程 (1)1.3.2积分(I)控制及调节过程 (2)1.3.3微分(D)控制及调节过程 (3)1.4单容上水箱自衡过程的建摸................................................错误!未定义书签。

第二章课程设计的方案 (4)2.1 MCGS组态软件概述 (4)2.2系统设计PLC程序 (7)2.3 软件调试 (11)2.3.1 设备之间安装与连接 (12)2.3.2 系统的联机调试 (13)第三章课程设计总结 (19)参考文献 (20)附录...............................................................................错误!未定义书签。

基于PLC的液位控制系统设计_图文

课程设计说明书名称2010年 6月7日至 2010年6月11日共 1 周院系班级姓名学号系主任教研室主任指导教师目录绪论 . (2)第1章液位控制系统总体方案设计 . (3)1.1单回路控制系统 (3)1.2水箱液位的串级控制系统 (4)第2章过程控制装置概述 . (6)2.1系统简介 (6)2.2系统装置 (7)2.3 S7-300PLC 控制柜的组成 . (8)第3章硬件组态设计 . (10)3.1PLC 的选择 (10)3.2组态硬件 (11)第4章软件组态设计 . (12)4.1 实现WINCC 与S 7-300的软件通讯 (12)4.2 程序设计 (15)第5章调试过程及结果分析 . (20)5.1单容液位控制系统调试结果及分析 (20)5.2双容串级液位控制系统调试结果及分析 (23)第6章课程设计总结 . (26)参考文献: . (27)绪论课程设计是检验我们本学期学习的情况的一项综合测试,它要求我们把所学的知识全部适用,融会贯通的一项训练,是对我们能力的一项综合评定,它要求我们充分发掘自身的潜力,开拓思路设计出合理适用的自动控制系统。

课程设计也是教学过程中的一个重要环节,通过设计可以巩固各课程理论知识,培养独立分析和解决实际工程技术问题的能力,同时对工业的有关方针、技术规程有一定的了解,在计算绘图、编号、设计说明书等方面得到训练,为以后工作奠定基础。

工业生产过程控制是现代工业自动化的一个重要领域。

它是控制理论、生产工艺、计算机技术和仪器仪表等知识相结合的一门综合性应用学科,理论性、综合性和实践性都很强。

随着人们物质生活水平的提高以及市场竞争的日益激烈,产品的质量和功能也向更高的档次发展,制造产品的工艺过程变得越来越复杂,为满足优质、高产、低消耗,以及安全生产、保护环境等要求,做为工业自动化重要分支的过程控制的任务也愈来愈繁重。

在控制方式上经历了从人工控制到自动控制两个发展时期。

在自动控制时期内,过程控制系统又经历了三个发展阶段, 它们是:分散控制阶段, 集中控制阶段和集散控制阶段。

基于PLC的液位控制系统设计

毕业设计开题报告1. PID 简述简述 过程控制通常是指石油、化工、冶金、轻工、纺织、制药、建材等工业生产过程中的自动控制程中的自动控制,它是自动化技术的一个极其重要的方面。

本次毕业设计是基于PLC 的液位控制系统的设计,它的控制对象是水箱的液位,是过程控制中经常遇到热工参数。

本人在这次设计中主要负责控制策略——PID 算法的确定,就在次将PID 算法作个简要的介绍。

算法作个简要的介绍。

在生产过程自动控制的发展历程中在生产过程自动控制的发展历程中,PID ,PID 控制是历史最久、生命力最强的基本控制方式。

它简单实用制方式。

它简单实用,,易于实现易于实现,,适用范围广适用范围广,,鲁棒性好鲁棒性好,,在现今的工业过程中获得了广泛的应用广泛的应用..据统计据统计,,目前工业控制器中约有90%90%仍是仍是PID 控制器。

PID 控制器的设计及其参数整定一直是控制领域所关注的问题。

其设计和整定方法得到国内外广泛研究, 著名的如Ziegler-Nichols 法、基于内模控制的方法及基于误差的积分的优化方法。

基于误差的积分准则由于能较好地反映闭环系统的性能以及易于计算的原因基于误差的积分准则由于能较好地反映闭环系统的性能以及易于计算的原因,,在PID 优化设计中被广泛采用。

(1)在工业生产过程控制中,模拟量的模拟量的 PID (比例、比例、积分、积分、微分)调节是常见的一种控制方式,这是由于这是由于PID 调节不需要求出控制系统的数学模型,至今为止,很难求出许多控制对象准确的数学模型,对于这一类系统,使用使用PID 控制可以取得比较令人满意的效果,同时同时PID 调节器又具有典型的结构,可以根据被控对象的具体情况,采用各种PID 的变种,有较强的灵活性和适用性。

在模拟量的控制中,经常用到经常用到PID 运算来执行来执行PID 回路的功能,PID 回路指令使这一任务的编程和实现变得非常容易。

如果一个果一个 PID 回路的输出回路的输出M ( t)是时间的函数,则可以看作是比例项、积分项和微分项三部分之和(2),即:,即:dt de K M edt K e K t M C tc C *+++*=⎰00)( 式中式中 e ——偏差;——偏差;T i ——积分常数;——积分常数;T d ——微分常数;——微分常数;K c ——放大倍数(比例系数)——放大倍数(比例系数)M 0——偏差为零时的控制值,有积分环节存在,此项也可不加——偏差为零时的控制值,有积分环节存在,此项也可不加以上各量都是连续量,第一项为比例项,最后一项为微分项,中间两项为积分项。

基于PLC的液位控制系统设计

摘要本次课程设计的课题是基于PLC的液位控制系统的设计。

本次课程设计的目的是在于了解简单过程控制系统的构成,掌握简单过程控制的原理和PLC控制系统软件的设计调试方法,并且熟悉掌握组态软件的应用方法。

在设计中,主要负责的是控制算法的设计,因此在论文中设计用到的PID算法提到得较多。

本文的主要内容包括:水箱的特性确定与实验曲线分析,S7-300可编程控制器的硬件掌握,PID参数的整定及各个参数的控制性能的比较,应用PID控制算法得到实验曲线,整个系统各个部分的介绍和应用PLC语句编程来控制水箱水位。

关键词:S7-300西门子PLC、控制对象特性、PID控制算法、压力变送器、电动调节阀、PID指令、变频器。

目录摘要 (I)第1章绪论 (1)1.1PLC的产生、定义及现状 (1)1.2过程工业控制算法的应用现状 (2)1.3PID控制的历史和发展现状 (3)1.4论文的研究内容 (5)第2章S7-300中小型PLC和控制对象介绍 (6)2.1西门子PLC控制系统 (6)2.1.1 CPU模块 (7)2.1.2 模拟量输入模块 (7)2.1.3 模拟量输出模块 (8)2.1.4 电源模块 (10)2.2控制对象特性 (10)2.2.1 一阶单容上水箱特性 (10)2.2.2 二阶双容下水箱对象特性 (11)第3章PID控制算法介绍 (14)3.1PID控制算法 (14)3.2PID调节的各个环节及其调节过程 (16)3.2.1 比例控制与其调节过程 (17)3.2.2 比例积分调节 (17)3.2.3 比例积分微分调节 (18)3.3串级控制 (18)3.4扩充临界比例法 (20)3.5在PLC中的PID控制的编程 (21)3.5.1 回路的输入输出变量的转换和标准化 ....................... 错误!未定义书签。

3.5.2 变量的范围 ................................................................... 错误!未定义书签。

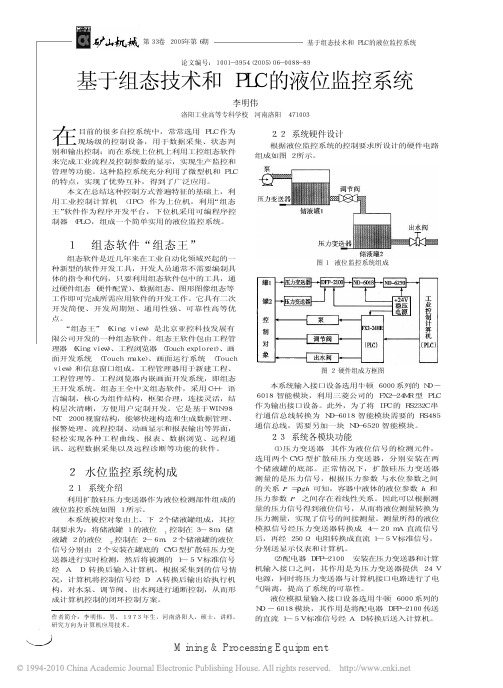

基于组态技术和PLC的液位监控系统

(5)稳压电源模块 同时向配电器 DFP-2100、ND - 6018 模块、ND - 6520 模块、FX2 - 24MR 型 PLC 提供 24 V 直流稳压电源。

(6)液位监控系统 有 2 个模拟量信号需要输入到 计算机:储液罐 1 的液位信号 H 和储液罐 2 的液位

1

信号 H 。计算机有 3 个开关量信号需要输出到储液 2

输入接口 ND-6018

对象

ND-6018:

Vin1

水泵 H L 1

N D - 6 0 1 8 :调节阀 H L 2 Vin2

出水阀 H L 3

输出接口 FX2-24MR F X 2 - 2 4 M R :Y 1

F X 2 - 2 4 M R :Y 2 F X 2 - 2 4 M R :Y 3

3 系统软件设计与组态

系统中。

参考文献 1 李念友等. “组态王”工控软件及其在循环水泵自控系统中的应用.

黑龙江科技学院学报,2003(3) 2 袁秀英等. 组态控制技术. 北京:电子工业出版社,2003. 3 王凌峰等. 工控组态软件中数据处理的设计和实现. 微计算机信息,

2000(2)□ (收稿日期:2005-02-23)

罐的执行机构:水泵动作信号 HL1,调节阀动作信号 HL2,出水阀动作信号 HL3。表 1 是对这些信号做出 的 I/ O 分配定义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 《控制系统集成实训》任务书 (2)2 总体设计方案 (4)2.1 系统组成 (4)2.2 水箱液位控制系统构成 (4)2.3 水箱液位控制系统工作原理 (5)2.4 仪表选型 (6)2.4.1 GK-01电源控制屏 (6)2.4.2 GK-02传感器输出与显示 (7)2.4.3 GK-03单片机控制 (7)2.4.4 GK-07交流变频调速 (8)2.4.4 GK-08 PLC可编程控制 (8)2.5 PLC设计流程图 (9)3 外部接线图 (10)4 I/0分配 (10)5 梯形图 (11)6 组态王界面 (15)6.1 主界面 (16)6.2 数据词典 (16)6.3 曲线监控 (17)6.4 水流动画程序 (18)7 调试和运行结果 (19)7.1 比例控制 (19)7.2 比例积分调节 (19)心得体会 (21)参考文献 (22)1.《控制系统集成实训》任务书题目:基于PLC和组态王的液位PID控制系统一、实训任务本课题要求设计液位PID控制系统,它的任务是使水箱液位等于给定值所要求的高度,并通过PID控制减小或消除来自系统内部或外部扰动的影响。

1.实训模块:1、THKGK-1过程控制实验装置GK-02、GK-07、GK-08。

2、计算机及STEP7运行环境(安装好演示程序)、MPI电缆线,组态王软件。

2.控制原理和控制要求:控制原理如图所示,测量值信号由S7-200PLC的AI通道进入,经程序比较测量值与设定值的偏差,然后通过对偏差的P或PI或PID调节得到控制信号(即输出值),并通过S7-200PLC 的AO通道输出。

用此控制信号控制变频器的频率,以控制交流电机的转速,从而达到控制水位的目的。

S7-200PLC和上位机进行通讯,并利用上位机组态王软件实现给定值和PID参数的设置、手动/自动无扰动切换、实时过程曲线的绘制等功能。

二、实训目的通过本次实训使学生掌握:1)实际控制方案的设计;2)编程软件的使用方法和梯形图语言的运用;2)程序的设计及实现方法;3)程序的调试和运行操作技术。

从而提高学生应用PLC 进行控制系统设计和调试能力,组态王设计监控界面的能力。

三、实训要求1、系统方案设计2、硬件选型和接线3、PLC控制程序设计。

4、组态王监控程序设计。

5、总体调试与运行。

四、实训内容1、熟悉本课题相关的各个子实验;2、基于PLC和组态王液位PID控制系统;3、硬件接线图、程序清单。

五、实训报告要求报告应采用统一的报告纸书写,应包括评分表、封面、目录、正文、收获、参考文献。

报告中提供如下内容:1、目录2、正文(1)实训任务书;(2)总体设计方案;(3)硬件外部接线图,PLC中的I/O分配表,程序中使用的元件及功能表;(4)梯形图或指令表清单,注释说明;(5)组态王界面程序;(6)调试、运行及其结果;3、收获、体会4、参考文献六、实训进度安排七、实训考核办法本实训满分为100分,从平时表现、实训报告及实训答辩三个方面进行评分,其所占比例分别为20%、40%、40%。

2.总体设计方案2.1 系统组成单容水箱液位控制系统组成结构如图2.1所示,控制器采用S7-200PLC, 被控对象为单容水箱,水箱的液位经液位传感器测量变送至PLC, PLC对数据进行处理,根据控制要求进行运算,结果经模拟量输出给执行器,执行器为电动调节阀。

上位机通过计算机PC/PPI电缆和下位机PLC串口通信,上位机安装有STEP7-MicroWin 编程软件和组态王监控软件,可以进行控制算法编程,并为过程控制实验提供良好的人机界面,可以在实验时进行参数的设定修改以及响应曲线的在线显示,进行整个试验系统的监控。

图2.1单容水箱液位控制系统组成结构2.2 水箱液位控制系统构成单容水箱液位控制系统有四个基本组成部分,即控制器、执行器、被控过程和测量变送等,单容水箱液位控制系统示意图如图2.1所示。

图2.2 单容水箱液位控制系统示意图2.3 水箱液位控制系统工作原理在虚拟的水箱控制系统中当水箱液位实际值PV小于给定值SV时,通过组态王界面调大电动调节阀开度,使水箱液位上升;当水箱液位实际值PV大于给定值SV时,此时调小阀门开度,使水箱液位回到给定值上。

数据采集原理框图如图2.3,数据采集是一个典型的简单负反馈控制回路, 通过传感器将实际的物理量(即水箱液位)转换为电压信号传给PLC的AD功能模块,转换后可送入PC中,与给定值进行比较得出偏差值,从而改变进水流量,以实现对水箱液位的控制。

单容水箱液位控制系统方框图如2.3所示:图2.3 单容水箱液位控制系统方框图2.4 仪表选型2.4.1 GK-01电源控制屏GK-01电源控制屏如图1-1所示,它由一个交流电源控制区与三个执行部件接线区所组成:1、交流电源控制区:由总电源钥匙开关、空气开关、带灯启动和停止按钮、漏电保护器、电加热器控制开关、照明开关、电压表、告警指示灯与复位按钮等组成。

图1-1、GK-01控制屏面板图具体操作方法如下:1)、将电源插座接220V市电电源,要注意“左零右火”的接线方式并且要有可靠的接地保护。

如果一插上电源就有嘶嘶的声音,这时要检查电源的接线方式是否正确,是否可靠接地。

2)、插上三芯插头,此时控制屏左、右两侧的三芯电源插座均带电。

3)、先打开空气开关,再打开总电源钥匙开关,此时“停止”按钮红灯亮,表示系统总电源接通。

4)、按下“启动”按钮,此时“启动”按钮绿灯亮,表示系统电源接通。

5)、拨动照明钮子开关到“上”侧,此时接通日光灯电源,日光灯亮。

注意:本实验装置配电压型和电流型漏电保护系统。

当屏上漏电时保护系动作,告警灯亮并自动切断系统电源,等到解除报警时才能起动。

2、三相异步电动机电源接线区:它与GK-07交流变频控制挂件配合使用。

在此接线区一共有U1、V1、W1, U2、V2、W2六个强电接线柱,它们与三相异步电动机引线相对应,已在内部连好。

2.4.2 GK-02传感器输出与显示1、此挂件主要是对各个传感器变换信号的显示,包括上水箱的液位和压力;下水箱的液位以及交流支路管道的流量。

2、如右图2-1所示,图中左边为各个传感器变换输出端,右边显示各个被控参量的实时测量值。

当打开电源时,各个表头就会显示相应被控参量的当前测量值。

在水箱没有水的情况下有可能显示不为零,这是由于传感器的零点漂移引起的,通过调节压力变送器的零点电位器来纠正误差,具体方法后述。

3、左边输出端是各个传感器通过检测、变换后输出的电压值,也就是反馈值。

它的输出与各个被控参量显示之间有一定的比例关系,对应比例如下:液位传感器:输出0~5V电压对应0~20Cm的高度→1V电压对应5Cm的高度。

2.4.3 GK-03单片机控制(一)、单片机控制挂件如图3-1所示,它可以同时采集五路信号,一路输出用来控制执行器,以实现自动控制。

单片机控制挂件的主要组成部分有:1、五路模拟量输入:分别为LT1、PT、LT2、FT、TT,其接线端正好与右侧GK-02屏上传感器输出端相对应,模拟量输入为0~5V标准电压信号。

2、一路模拟量输出:此输出为单片机的控制输出端,输出为0~5V标准信号。

3、通讯接口方式:通过RS232串行通讯口与计算机通讯,以实现计算机监控。

4、键盘操作:共有六个功能键,分别为回路、向上、向下、整定、移位、确认。

通过对这几个功能键的操作可以对单片机的各个参数进行整定。

5、两个显示框:功能显示框(显示所选参数),数值显示(显示对应参数值)。

2.4.4 GK-07交流变频调速如图7-1所示,交流变频控制挂箱面板图。

变频器为三菱FR-S520S-0.4K型。

具体使用说明、参数设置及操作,详见产品使用手册。

Array(一)、挂箱面板接线端子功能说明为了使变频器各接线端子不因每次做实验经常的装拆线而损坏或丢失,应将常用端子引到挂箱面板上,以方便实验连线,它们分别是:1、A、B、C:变频器的三个输出端,(连接GK-01中的三相鼠笼电机三相定子绕阻的接线端U、V、W)。

2、2和5:外部电压控制信号(0~5V)输入端,2接信号正极,5接信号地端。

3、STF、STR:电机正转与反转控制端,当STF与SD相连时电机为正转,当STR与SD相连时电机为反转。

4、其它:PC:外部晶体管公共端、DC24V电源接点输入端。

SE:集电极开路公共。

RUN:集电极开路。

10:频率设定用电源。

4:频率设定电流信号。

图7-1、GK-07挂箱面板图6)、RH、RM、RL:RH、RM、RL 分别与SD连接实现多段速度选择。

7)a、b、c:报警输出。

8)AM:模拟信号输出。

9)、RST:复位。

10)、SD:输入/输出公共端。

*本实验装置各端子的引出是为了满足用户其它自拟实验接线的需要。

2.4.4 GK-08 PLC可编程控制(一)、PLC结构概述PLC可编程控制挂箱面板,如图8-1所示,采用西门子S7-200 PLC系列产品。

1、PLC可编程控制面板上引出二路模拟量输入端(AI1、AI2),一路模拟量输出端(AO),十路开关量输入端(DI1—DI10),四路开关量输出端(DO1—DO4)。

2、CPU为224,它集成14输入/10输出,总共有24个数字量I/O点。

13K字节程序和数据存储空间。

6个独立的30KHz高速计数器,2路独立的20KHz高速脉冲输出。

此外,还有1个RS485通讯/编程口,它具有PPI通讯协议、MPI通讯协议和自由方式通讯能力。

3、EM 235 模拟量扩展模块,具有4路模拟量输入,2路模拟量输出(实际的物理点数为:4输入,1输出)。

4、PLC的编程环境软件为:STEP 7-Micro/WIN32 V3.0 ,STEP 7-Micro/WIN32 V3.0可以对S7-200的所有功能进行编程。

CPU通过PC/PPI电缆或通过插在PG/PC上的CP 5511或CP 5611网卡与PC/PPI电缆可以在Windows 95或Window 98下实现多主站模式。

5、上位机的监控软件为:PROTOOL—CS、MCGS工控组态软件以及人机控制(触摸屏控制),这三种软件都分别可以和PLC实现通讯,可以和PLC进行数据交换。

基于本实验装置所提供的软件和硬件都是比较丰富的,学生可以根椐自已的爱好去选择不同的软件进行组态、编程以及运行调试,因而有益于学生动手能力的提高。

图8-1、GK-08挂箱面板图2.5 PLC设计流程图系统控制功能由S7-200PLC实现,控制程序利用STEP7-MicroWin32软件编写调试,程序流程如图3.3所示。

初始化程序对设定值、PID控制参数、定时中断时间等进行初始化设定,并启动周期定时中断,中断(采样)时间到,则进入中断程序,进行采样滤波、量程转换,实现要求的控制算法。