蜗轮减速器箱体课程设计工艺卡

涡轮箱体课程设计工艺工序卡

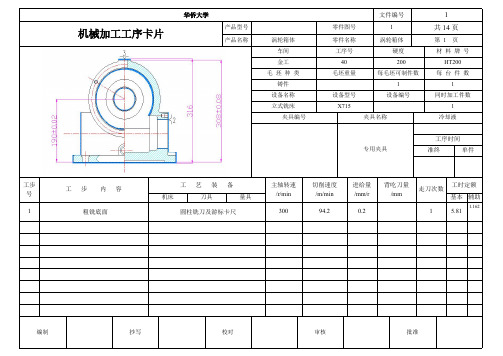

华侨大学文件编号1产品型号零件图号1共14页机械加工工序卡片产品名称涡轮箱体零件名称涡轮箱体第 1 页车间工序号硬度材 料 牌 号金工40200HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数立式铣床X7151夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1粗铣底面圆柱铣刀及游标卡尺30094.20.215.811.162华侨大学文件编号2产品型号零件图号1共14页机械加工工序卡片工序名称粗钻、绞、鍃孔孔零件名称涡轮箱体第 2 页车间工序号材料硬度材 料 牌 号金工50HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数立式钻床Z30251夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1钻φ16麻花钻φ1648024.60.41 2.412绞φ17.6孔铰刀、塞规325.7180.41 2.553鍃孔4-φ24专用鍃孔钻40027.60.21-产品型号零件图号1共14页机械加工工序卡片工序名称粗铣侧面及凸台面零件名称涡轮箱体第3 页车间工序号材料硬度材 料 牌 号金工60200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数卧式铣床X60301夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm 走刀次数基本辅助1粗铣Φ90的左凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.92粗铣Φ90的右凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.93粗铣Φ185的凸台面高速钢圆柱铣刀、刀口尺30018.840.117.984粗铣Φ70的凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.355粗铣左底侧面高速钢圆柱铣刀、刀口尺30018.840.11-6粗铣右底侧面高速钢圆柱铣刀、刀口尺30018.840.11-7粗铣前底侧面高速钢圆柱铣刀、刀口尺30018.840.11-8粗铣后底侧面高速钢圆柱铣刀、刀口尺30018.840.11-产品型号零件图号1共14页机械加工工序卡片工序名称铣Φ40凸台面零件名称涡轮箱体第4 页车间工序号材料硬度材料牌号金工70200HBS HT200毛坯种类毛坯重量每毛坯可制件数每台件数铸件11设备名称设备型号设备编号同时加工件数立式铣床X7151夹具编号夹具名称冷却液专用夹具工序时间准终单件工艺装备工时定额工步号工步内容机床刀具量具主轴转速/r/min切削速度/m/min进给量/mm/r背吃刀量/mm走刀次数基本辅助1铣Φ40凸台面。

蜗轮减速箱箱体课程设计

蜗轮减速箱箱体课程设计一、课程目标知识目标:1. 理解蜗轮减速箱箱体的结构特点、工作原理及在机械设备中的应用;2. 掌握蜗轮减速箱箱体的主要设计参数及其对性能的影响;3. 掌握蜗轮减速箱箱体的材料选择原则及加工工艺。

技能目标:1. 能够运用所学知识,进行蜗轮减速箱箱体的简单设计和计算;2. 能够分析蜗轮减速箱箱体的故障原因,并提出相应的改进措施;3. 能够运用CAD软件绘制蜗轮减速箱箱体的三维模型。

情感态度价值观目标:1. 培养学生对机械设计的兴趣,激发创新意识;2. 培养学生严谨、细致的学习态度,提高工程素养;3. 增强学生的团队协作意识,提高沟通与交流能力。

课程性质:本课程为机械设计相关课程,以实践性、应用性为主,注重培养学生的实际操作能力和工程素养。

学生特点:学生具备一定的机械基础知识,具有较强的学习兴趣和动手能力,但缺乏实际设计经验。

教学要求:结合学生特点,注重理论与实践相结合,提高学生的实际设计能力,培养创新意识和团队协作精神。

通过本课程的学习,使学生能够掌握蜗轮减速箱箱体的设计方法,为今后的学习和工作打下坚实基础。

二、教学内容1. 蜗轮减速箱箱体结构特点及工作原理:介绍蜗轮减速箱箱体的基本结构、各部分功能及其工作原理,结合教材第3章相关内容进行讲解。

2. 蜗轮减速箱箱体设计参数:讲解蜗轮减速箱箱体设计的主要参数,如尺寸、形状、材料等,分析各参数对性能的影响,依据教材第4章进行教学。

3. 蜗轮减速箱箱体材料选择与加工工艺:介绍蜗轮减速箱箱体材料的选择原则,以及加工工艺流程,结合教材第5章相关内容进行讲解。

4. 蜗轮减速箱箱体设计与计算:教授蜗轮减速箱箱体的设计方法和计算步骤,包括强度、刚度、稳定性等方面的计算,参考教材第6章进行教学。

5. 蜗轮减速箱箱体故障分析与改进:分析蜗轮减速箱箱体常见故障原因,并提出相应的改进措施,结合教材第7章进行讲解。

6. CAD软件应用:教授如何运用CAD软件绘制蜗轮减速箱箱体的三维模型,提高学生的实际操作能力。

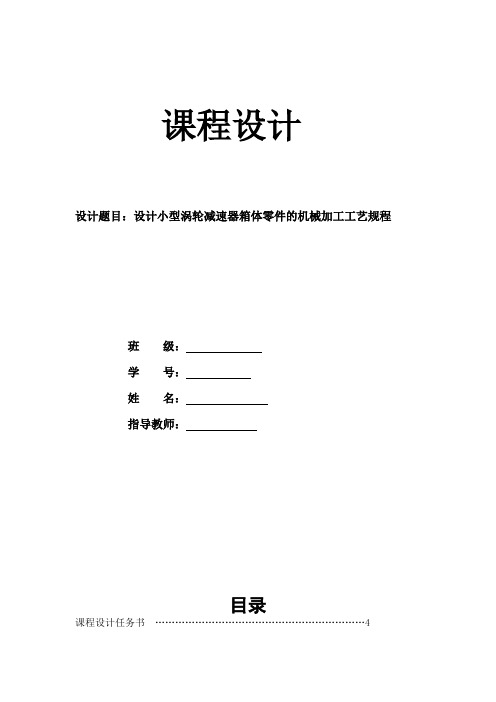

小型涡轮减速器箱体零件的机械加工工艺规程课程设计

课程设计设计题目:设计小型涡轮减速器箱体零件的机械加工工艺规程班级:学号:姓名:指导教师:目录课程设计任务书 (4)小型涡轮减速器箱体零件图 (5)设计要求 (6)课程设计说明书 (7)1 零件的分析 (8)1.1 零件的作用 (8)1.2 零件的工艺性分析 (8)2 零件的生产类型 (9)2.1 生产纲领 (9)2.2 生产类型及工艺特征 (9)3 毛坯的确定 (10)3.1 确定毛坯类型及其制造方法 (10)3.2 估算毛坯的机械加工余量 (10)3.3 绘制毛坯简图 (11)4 定位基准选择 (12)4.1 选择精基准 (12)4.2 选择粗基准 (12)5 拟定机械加工工艺路线 (13)5.1 选择加工方法 (13)5.2 拟定机械加工工艺路线 (13)6 加工余量及工序尺寸的确定 (16)6.1 确定290mm上、下端面的加工余量及工序尺寸 (16)6.2 确定215mm左、右端面的加工余量及工序尺寸 (17)6.3 确定135mm前、后端面的加工余量及工序尺寸 (18)6.4 确定Ф180 mm孔的加工余量及工序尺寸 (19)6.5 确定Ф90 mm孔的加工余量及工序尺寸 (19)7 设计总结 (20)机械加工工艺卡片 (22)机械加工工艺过程卡片 (23)工序卡片 (24)参考文献 (29)机械制造工艺学课程设计任务书题目:设计小型涡轮减速器箱体零件的机械加工工艺规程内容:1、零件图1张2、毛坯图1张3、机械加工工艺卡片1套4、课程设计说明书1份设计要求1. 产品生产纲领(1)产品的生产纲领为300台/年,每台产品箱体数量1件(2)减速器箱体的备品百分率为8%,废品百分率为0.8%2. 生产条件和资源(1)毛坯为外协件,生产条件可根据需要确定(2)现可供选用的加工设备有:X5030A铣床1台X6132铣床1台T617A镗床1台Z3032钻床1台各设备均达到机床规定的工作精度要求,不再增加设备1 零件的分析1.1 零件的作用箱体类零件是机器及其部件的基础件之一。

减速器上箱体工序卡

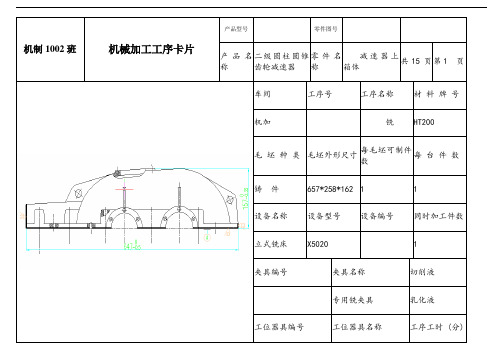

机制1002班机械加工工序卡片产品型号零件图号产品名称二级圆柱圆锥齿轮减速器零件名称减速器上箱体共15页第1页车间工序号工序名称材料牌号机加铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件657*258*16211设备名称设备型号设备编号同时加工件数立式铣床X50201夹具编号夹具名称切削液专用铣夹具乳化液工位器具编号工位器具名称工序工时 (分)设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机制1002班机械加工工序卡片产品型号零件图号产品名称二级圆柱圆锥齿轮减速器零件名称减速器上箱体共15页第2页车间工序号工序名称材料牌号机加铣HT200标记处数更改文件号签字日期标记处数更改文件号签字日期机制1002班机械加工工序卡片产品型号零件图号产品名称二级圆柱圆锥齿轮减速器零件名称减速器上箱体共15页第3页车间工序号工序名称材料牌号机加钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件647*258*15711设备名称设备型号设备编号同时加工件数钻床Z37321夹具编号夹具名称切削液4钻螺栓孔Φ8x6麻花钻Φ81000486173 s设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机制1002班机械加工工序卡片产品型号零件图号产品名称二级圆柱圆锥齿轮减速器零件名称减速器上箱体共15页第4页车间工序号工序名称材料牌号机加钻HT200。

蜗轮蜗杆减速器课程设计(含图纸)

蜗轮蜗杆减速器设计摘要通过对减速器的简单了解,开始学习设计齿轮减速器,尝试设计增强感性认知和对社会的适应能力,及进一步巩固已学过的理论知识,提高综合运用所学知识发现问题、解决问题,以求把理论和实践结合一起,为以后的工作和更好的学习积累经验。

学习如何进行机械设计,了解机械传动装置的原理及参数搭配。

学习运用多种工具,比如CAD等,直观的呈现在平面图上。

通过对圆柱齿轮减速器的设计,对齿轮减速器有个简单的了解与认知。

齿轮减速器是机械传动装置中不可缺少的一部分。

机械传动装置在不断的使用过程中,会不同程度的磨损,因此要经常对机械予以维护和保养,延长其使用寿命,高效化的运行,提高生产的效率,降低生产的成本,获得最大的使用效率。

关键词:机械传动装置、齿轮减速器、设计原理与参数配置In this paperThrough the simple understanding of the speed reducer, started learning design of gear reducer, attempt to design enhance the perceptual cognition and ability to ad apt to society, and further consolidate the learned theory knowledge, to improve t he integrated use of knowledge discovery and solve problems, in order to combine theory and practice together, for the later work and better learning experience. Learn how to do mechanical design, to understand the principle of mechanical tran smission device and parameter collocation. Study using a variety of tools, such as C AD, intuitive present on the floor plan. Through the design of cylindrical gear reduc er, gear reducer is a simple understanding and cognition. Gear reducer is an indisp ensable part of in mechanical transmission device. Mechanical transmission device i n use process, will be different degree of wear and tear, so often to mechanical ma intenance and maintenance, prolong the service life and highly effective operation, improve production efficiency, reduce the cost of production, achieve maximum e fficiency.Keywords: mechanical transmission gear, gear reducer, the design principle and par ameter configuration目录摘要 (I)In this paper (II)1.电机选择 (1)2.选择传动比 (2)2.1总传动比 (2)2.2减速装置的传动比分配 (2)3.各轴的参数 (2)3.1各轴的转速 (2)3.2各轴的输入功率 (3)3.3各轴的输出功率 (3)3.4各轴的输入转矩 (3)3.5各轴的输出转矩 (4)3.6各轴的运动参数表 (4)4.蜗轮蜗杆的选择 (4)4.1选择蜗轮蜗杆的传动类型 (4)4.2选择材料 (4)4.3按计齿面接触疲劳强度计算进行设 (5)4.4蜗杆与蜗轮的主要参数与几何尺寸 (6)4.5校核齿根弯曲疲劳强度 (7)4.6验算效率 (7)4.7精度等级公差和表面粗糙度的确定 (8)5.圆柱齿轮的设计 (8)5.1材料选择 (8)5.2按齿面接触强度计算设计 (8)5.3计算 (9)5.4按齿根弯曲强度计算设计 (10)5.5取几何尺寸计算 (12)6.轴的设计计算 (12)6.1蜗杆轴 (12)6.1.1按扭矩初算轴径 (12)6.1.2蜗杆的结构设计 (12)6.2蜗轮轴 (14)6.2.1输出轴的设计计算 (14)6.2.2轴的结构设计 (14)6.3蜗杆轴的校核 (16)6.3.1求轴上的载荷 (16)6.3.2精度校核轴的疲劳强度 (18)6.4蜗轮轴的强度校核 (21)6.4.1精度校核轴的疲劳强度 (23)6.4.2精度校核轴的疲劳强度 (23)7.滚动轴承的选择及校核计算 (26)7.1蜗杆轴上的轴承的选择和寿命计算 (27)7.2蜗杆轴上轴承的选择计算 (28)8.键连接的选择及校核计算 (31)8.1输入轴与电动机轴采用平键连接 (31)8.2输出轴与联轴器连接采用平键连接 (31)8.3输出轴与蜗轮连接用平键连接 (32)9.联轴器的选择计算 (32)9.1与电机输出轴的配合的联轴器 (32)9.2与二级齿轮降速齿轮轴配合的联轴器 (33)10.润滑和密封说明 (33)10.1润滑说明 (34)10.2密封说明 (34)11.拆装和调整的说明 (34)12.减速箱体的附件说明 (34)13.设计小结 (34)14.参考文献 (35)1.电机选择工作机所需输入功率817100060 2.34100010000.97w w Fv P kw η⨯⨯===⨯所需电动机的输出功率d p3.54wd aP P kw η==传递装置总效率2412345a ηηηηηη= 式中:1η:蜗杆的传动效率0.752η:每对轴承的传动效率0.983η:直齿圆柱齿轮的传动效率0.974η:联轴器的效率0.995η:卷筒的传动效率0.96所以 420.750.980.970.990.6577a n =⨯⨯⨯=2.343.5578kw 0.6577d P ==故选电动机的额定功率为4kw8100060601000607.72min 3.14330v n r D π⨯⨯==⨯⨯=⨯卷357407.72(162.121544)minn i i n r ==⨯⨯=卷蜗齿卷()()符合这一要求的同步转速有750r/min , 1000r/min , 1500r/min 电机容量的选择比较:2.34w p kw =3.54d p kw =0.6577a η=7.72/min n r =卷考虑电机和动传动装置的尺寸 重量及成本,可见第二种方案较合理,因此选择型号为:Y132M 1-6D 的电动机。

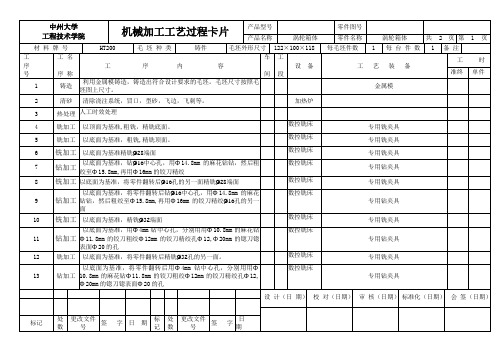

蜗轮箱体机械加工工艺规程卡片

工程技术学院

机械加工工艺过程卡片

产品型号

零件图号

产品名称

涡轮箱体

零件名称

涡轮箱体

共

2

页

第

1

页

材料牌号

HT200

毛坯种类

铸件

毛坯外形尺寸

122×100×118

每毛坯件数

1

每台件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

1

铸造

利用金属模铸造,铸造出符合设计要求的毛坯。毛坯尺寸按照毛坯图上尺寸。

数控铣床

专用钻夹具

12

铣加工

以底面为基准,将零件翻转后精铣孔的另一面。

数控铣床

专用铣夹具

13

钻加工

以底面为基准,将零件翻转后用Φ4mm钻中心孔,分别用用Φ10.8mm的麻花钻Φ11.8mm的铰刀粗绞Φ12mm的铰刀精绞孔Φ12,Φ20mm的锪刀锪表面Φ20的孔

数控铣床

专用钻夹具

设计(日期)

校对(日期)

数控铣床

专用钻夹具

8

铣加工

以底面为基准,将零件翻转后孔的另一面精铣端面

数控铣床

专用铣夹具

9

钻加工

以底面为基准,将零件翻转后钻中心孔,用Φ14.8mm的麻花钻钻,然后粗绞至Φ15.8mm,再用Φ16mm的铰刀精绞孔的另一面

数控铣床

专用钻夹具

10

铣加工

以底面为基准,精铣端面

数控铣床

专用铣夹具

11

钻加工

以底面为基准,用Φ4mm钻中心孔,分别用用Φ10.8mm的麻花钻Φ11.8mm的铰刀粗绞Φ12mm的铰刀精绞孔Φ12,Φ20mm的锪刀锪表面Φ20的孔

减速箱体工艺过程卡与工序卡

机械加工工艺过程卡片机械加工工艺过程卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共1页第1页材料牌号HT15毛坯种类铸件毛坯外形尺寸每毛坯可制件数 1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺设备工时/s准终单件I 时效,刷锈时效,刷锈II 划线划40,35,47孔的中心线,划上下平面轮廓卧式铣床圆柱铣刀III 铣下平面粗铣下平面卧式铣床圆柱铣刀170 IV 铣上平面粗铣精铣上平面卧式铣床圆柱铣刀288 V 铣端面粗铣半精铣35孔两端面卧式铣床圆柱铣刀144 VI 铣端面粗铣半精铣40孔两端面卧式铣床圆柱铣刀144 VII 镗孔以顶平面为基准面,粗镗半精镗,精镗0.02747,刮75至尺寸镗床镗刀120 VIII 镗孔以底面为基准面,粗镗半精镗精镗35,40孔镗床镗刀67.5 IX 钻孔钻8至尺寸,6*9沉孔14深8 立式钻床直柄麻花钻95.8 X 划线划35,40两端面的M5螺孔线共12个,划上平面4*M5螺孔线XI 钻孔钻孔,攻丝22-M5 立式钻床直柄麻花钻134 XII 去毛刺去毛刺,打印件号,流水号,上漆设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片 1机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共8页第 1页车间工序号工序名材料牌号III 铣下平面HT150毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工卧式铣床X60 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 粗铣下平面圆柱铣刀9.33 1.4 0.2 181 1 126设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片 2机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共8页第 2页·车间工序号工序名材料牌号IV 铣上平面毛坯种类毛坯外形尺寸每毛坯可制件数每台件数1 1设备名称设备型号设备编号同时加工卧式铣床X60 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 粗铣上平面圆柱铣刀9.33 1.6 0.15 118 1 722 半精铣上平面圆柱铣刀13.33 1.7 0.1 118 1 72设计(日审核(日标准化(日期)会签(日期)期)期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片 3机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共8页第3页车间工序号工序名材料牌号V 铣端面HT150毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工卧式铣床X60 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 粗铣35孔两端面圆柱铣刀9.33 0.16 0.15 118 1 722 半精铣35孔两端面圆柱铣刀13.33 0.17 0.1 118 1 72设计(日审核(日标准化(日期)会签(日期)期)期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片 4机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共8页第 4 页车间工序号工序名材料牌号VI 铣端面HT150毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工卧式铣床X60 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 粗铣40孔两端面圆柱铣刀9.33 0.16 0.16 131 1 722 半精铣40孔两端面圆柱铣刀13.33 0.17 0.1 131 1 72设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片 5机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共8页第5页车间工序号工序名材料牌号VII 镗孔HT150毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工镗床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 粗镗0.02747,刮75至尺寸镗刀10 0.45 0.2 48 1 482 半精镗0.02747,刮75至尺寸镗刀10 0.54 0.06 48 1 483 精镗0.02747镗刀16.7 0.375 0.06 48 1 24设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片 6机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共8页第6页车间工序号工序名材料牌号VIII 镗孔HT150毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工镗床T611 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 以底面为基准面,粗镗35,40孔镗刀 4.17 0.93 0.5 40 1 22.52 以底面为基准面,半精镗35,40孔镗刀 5.25 1 0.5 40 1 22.53 以底面为基准面,精镗35,40孔镗刀16.7 0.1 0.06 40 1 22.5设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片7机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共8页第7页车间工序号工序名材料牌号IX 钻孔HT150毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工钻床Z535 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 钻8至尺寸直柄麻花钻11.33 2.8 0.1 19.8 1 17.52 钻6*9沉孔14深8直柄麻花钻9.08 2.5 0.1 19.8 1 78.3设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片8机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称减速箱体共8页第8页车间工序号工序名材料牌号XI 钻孔HT150毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工钻床Z535 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速切削速度进给量走刀长度进给次工步工时/s/r﹒s-1 /m﹒s-1 /mm﹒r-1 /mm 数机动辅助1 钻孔,攻丝22-M5直柄麻花钻16.7 0.16 0.1 14 1 220设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

蜗轮工序工艺卡

机械加工工艺过程卡产品型号YK5150D 零件号53403A 产品名称数控插齿机零件名称材料名称毛坯种类组合件每台件数 1 每坯可制件数单零件净重分工车间材料牌号l 毛坯外形尺寸长度(厚度)毛坯重量零件最大尺寸Q工序号工序名称工序内容协作车间设备型号专用工艺装备标准与通用工艺装备名称编号名称编号10 钳 1.领件:YK5150D-53403A/1 1件 YK5150D-53403/2 1件轴承加热器领标准件:内六角螺钉 M8×20 J21-9 6件销 6×25 3件2.加热YK5150D-53403A/2后,装入YK5150D-53403A/1,并用螺栓按要求紧固3.钻、铰3-Φ6锥销孔,并装入圆锥销20 车车35两端面油槽及4×4×1.5×45°空刀槽至尺寸CA6140 30 钻钻4-Φ5、Φ6孔至要求Z304040 钳 1.剔径向油槽至尺寸,去毛刺2.在标记处打流水号:××(年)××(月)××(流水号)50 外磨串芯轴:磨各端面及Φ276外圆见光,磨Φ210外圆至Φ210 M1332B60 数控内磨以35左面定位在夹具上,找正内孔在0.002以内;磨Φ175H7至要求MK2120B70 外磨串芯轴磨各端面至要求,Φ210与件53103配间隙0.020-0.025M1332B80 滚齿找中心高、中心距:半精滚齿部,按齿厚留量0.20-0.25(滚刀方向与图示要求一致,刀具的原始齿厚截面对准蜗轮中心)D2 Y38A 涡轮粗滚刀ZR88-31 /Y5132C90 滚齿精滚齿部至要求,保证中心距165±0.015,中心高17.5至要求。

D2 Y3780 涡轮精滚刀ZR88-32 /Y5132100 钳 1.标记处写配套号2.去齿部毛刺,注意切勿划伤齿面3.清洗、防锈。

减速箱体工艺过程卡与工序卡1

减速箱体工艺过程卡与工序卡1减速箱体工艺过程卡与工序卡1减速箱是一种用于传递动力和实现转速减小的设备,广泛应用于汽车、机械、船舶等领域。

减速箱的制造过程中需要遵循一系列的工艺流程,并通过制定工艺过程卡和工序卡的方式进行管理。

本文将详细介绍减速箱体的工艺过程卡和工序卡的制定与管理。

一、减速箱体工艺过程卡的制定工艺序号:XXXX工艺名称:减速箱体装配工艺内容:1.减速箱体前准备工作:a.检查减速箱体零部件的质量和数量是否满足要求;b.对减速箱体零件进行清洗和除锈处理;c.对需要加工的零部件进行标记。

2.减速箱体加工工序:a.零部件加工:i.根据图纸要求,对减速箱体的各个零部件进行加工;ii. 针对特殊零件,制定专门的加工工艺和操作规程。

b.零部件组装:i.对加工好的减速箱体零部件进行清洗和检查;ii. 根据装配图纸和工艺要求,进行零部件的组装;iii. 检查组装过程中的质量和尺寸要求。

3.减速箱体测试与调试:a.对组装好的减速箱体进行测试,包括噪音测试、运转测试等;b.对测试结果进行记录,并根据测试结果进行调整和改进。

4.减速箱体表面处理:a.对减速箱体进行表面处理,包括除油、打磨、涂漆等;b.对表面处理的效果进行检查和评估。

5.减速箱体质量检验:a.对减速箱体进行质量检验,包括尺寸检验、功能检验等;b.对检验结果进行记录和归档。

二、减速箱体工序卡的制定工序序号:XXXX工序名称:减速箱体加工工序内容:1.操作要求:a.严格按照图纸要求进行加工;b.注意操作安全,避免事故发生;c.操作过程中保持环境整洁。

2.工具设备:a.XXXXX设备;b.XXXXX工具。

3.工序顺序:a.操作1:将零部件放入工艺设备中;b.操作2:启动工艺设备,按照图纸要求进行加工;c.操作3:检查加工过程中的质量和尺寸要求。

4.操作要点:a.零部件放入工艺设备中时要注意不要损坏;b.启动工艺设备时要注意操作安全,避免事故发生;c.加工过程中应注意质量和尺寸要求的控制。

减速器箱体工艺卡片

机械加工工艺过程卡片

产品型号

零件图号

产品名称

二级减速器

零件名称

减速器下箱体

共

2

页

第

1

页

材料牌号

QT450-10

毛坯种类

金属型铸造

毛坯外形尺寸

440*130*340

每毛坯件数

1

每台件数

1

备注

工序Βιβλιοθήκη 号工名序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

10

粗铣

以下表面为基准粗铣箱体结合面留余量1mm

直柄锥面锪钻

250

攻丝

攻M13螺纹孔至图纸要求

组合钻机

高速钢机动丝锥

260

拆开箱体

做标识后拆箱

钳工台

270

终检

280

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

/12/28

/12/28

/12/28

标识

处数

更改文件号

签字

日期

标识

处数

更改文件号

签字

日期

双面卧式铣床

硬质合金端铣刀﹑工装XJ007

220

精镗

以下表面和两工艺孔为基准精镗轴承孔Φ60,Φ60,Φ1200至图纸要求

卧式镗床

硬质合金镗刀﹑工装TJ003

230

钻孔

以下表面和两工艺孔为基准钻孔钻6-M13-6H深26孔至图纸要求

组合钻床

锥柄麻花钻﹑游标卡尺、工装ZJ004

240

倒角

倒各螺孔角

钻床

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铣

以顶面毛坯定位,按线找正,粗、精铣底面

X52K

7

铣

一底面定位装夹工件,粗、精铣顶面保证尺寸为290mm

52K

8

铣

以顶面定位,压紧顶面按线铣900+0.027mm两孔侧面凸台,保证尺寸为217mm

X62W

9

铣

以底面定位,压紧底面按线找正,铣1800+0.035mm两孔侧面,保证尺寸为137mm

X62W

机械加工工艺过程卡片

产品型号

零件图号

产品名称

蜗轮减速器箱体

零件名称

共

页

第

页

材料牌号

HT200

毛坯种类

毛坯外形尺寸

每毛坯件数

每台件数

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

1

铸

铸造

2

清砂

清砂

3

热处理

人工时效处理

4

涂底砂

涂防锈底漆

5

划线

划1800+0.035mm900+0.027mm孔加工线,划上下平面加工线

T68

12

精镗

将机床上工作台旋转回零位置,调整工件压紧力,精镗900+0.027mm至图样尺寸,精刮两端面至尺寸215 mm

T68

13

精镗

将机床上工作台旋转90度精镗1800+0.035mm孔至图样尺寸,精刮两侧面保证总厚136mm,保证与900+0.027mm孔距尺寸100-+0.12 mm

T68

14

划线

划两处8M8、4M16、M16、4M6各螺纹孔加工线

Z3032

15

钻

钻、攻各螺纹

16

销

修毛刺

17

销

煤油渗漏试验

18

检验

按图样检查工件各部尺寸及精度

19

入库

入库

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

10

镗

以底面定位,按900+0.027mm孔端面找正,压紧顶面,粗镗900+0.027mm孔至尺寸为88-0.050mm粗刮平面保证总长尺寸为215mm为216mm,刮900+0.027mm内端面,保证尺寸35.5mm

T68

11

镗

将机床上工作台旋转90度,加工1800+0.035mm孔至178-0.50mm,粗刮平面,保证总后136mm,保证与900+0.027mm孔距尺寸100-+0.012 mm