客车钢板弹簧悬架系统设计指导书(新)

汽车后悬架系统钢板弹簧的设计毕业设计

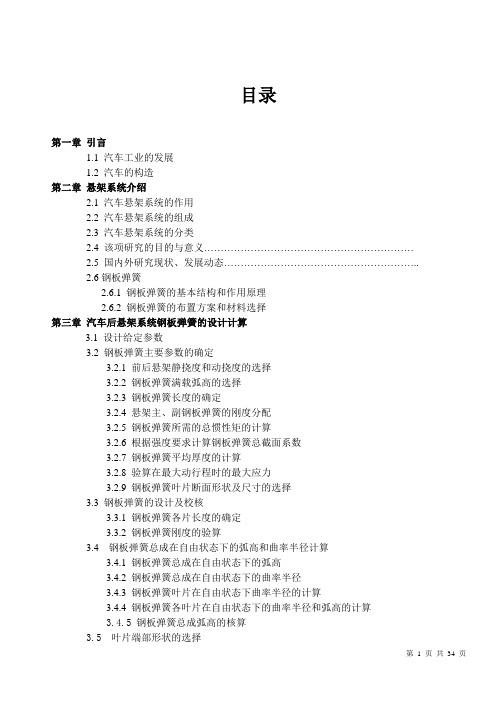

目录第一章引言1.1 汽车工业的发展1.2 汽车的构造第二章悬架系统介绍2.1 汽车悬架系统的作用2.2 汽车悬架系统的组成2.3 汽车悬架系统的分类2.4 该项研究的目的与意义………………………………………………………2.5 国内外研究现状、发展动态…………………………………………………..2.6钢板弹簧2.6.1 钢板弹簧的基本结构和作用原理2.6.2 钢板弹簧的布置方案和材料选择第三章汽车后悬架系统钢板弹簧的设计计算3.1 设计给定参数3.2 钢板弹簧主要参数的确定3.2.1 前后悬架静挠度和动挠度的选择3.2.2 钢板弹簧满载弧高的选择3.2.3 钢板弹簧长度的确定3.2.4 悬架主、副钢板弹簧的刚度分配3.2.5 钢板弹簧所需的总惯性矩的计算3.2.6 根据强度要求计算钢板弹簧总截面系数3.2.7 钢板弹簧平均厚度的计算3.2.8 验算在最大动行程时的最大应力3.2.9 钢板弹簧叶片断面形状及尺寸的选择3.3 钢板弹簧的设计及校核3.3.1 钢板弹簧各片长度的确定3.3.2 钢板弹簧刚度的验算3.4 钢板弹簧总成在自由状态下的弧高和曲率半径计算3.4.1 钢板弹簧总成在自由状态下的弧高3.4.2 钢板弹簧总成在自由状态下的曲率半径3.4.3 钢板弹簧叶片在自由状态下曲率半径的计算3.4.4 钢板弹簧各叶片在自由状态下的曲率半径和弧高的计算3.4.5 钢板弹簧总成弧高的核算3.5 叶片端部形状的选择3.6 钢板弹簧两端与车架的连接3.7 钢板弹簧弹簧销和卷耳的设计3.7.1 弹簧销的设计3.7.2 卷耳尺寸的确定第四章结论参考文献致谢第一章引言1.1 汽车工业的发展几千年来人们一直生活在马车时代。

马拖着车厢在乡村田埂上颠簸行驶,在城市的大街小巷中踢踏的慢跑。

人们的生活节奏缓慢,既沉重又舒展。

18世纪,瓦特打破了这种平静,蒸汽机的发明掀起了工业革命的浪潮。

随后,法国人尼克.卡歌楼特将蒸汽机装在马车上,第一辆“动力车”诞生了。

钢板弹簧悬架设计

( ) Ri

=

R0

1+ (2σ 0i R0 ) / ( Ehi )i

H 02 = 123.5mm 、 H 03 = 99mm 、 H 04 = 77.3mm 、 H 05 = 58.2mm 、 H 06 = 41.8mm 、

H 07 = 28.1mm 、 H 08 = 17.2mm 、 H 09 = 8.9mm 、 H 010 = 3.3mm 。

6

汽车设计课程设计 ————钢板弹簧的设计

片 等 厚 , 其 长 度 成 等 差 数 列 , 即 li = l2 − (i − 2)a , i ∈[0,10] 。 其 中 l10 = s + a , 将

s

=

70mm, l 2

= 1180mm 代入得

a

=

1110 mm 9

=

370 3

mm

, l10

=

580 3

mm

,则各板长度为:

l1

=1180mm、

五、钢板弹簧各片自由状态下曲率半径的确定:

因钢板弹簧各片在自由状态下和装配后的曲率半径不同,装配后各片产生预应力,其值确定

了自由状态下的曲率半径 Ri 。各片自由状态下做成不同曲率半径的目的是:使各片厚度相同的钢

板弹簧装配后能很好地贴紧,减少主片工作应力,使各片寿命接近。 矩形断面钢板弹簧装配前各片曲率半径由下式确定

计算过程与步骤

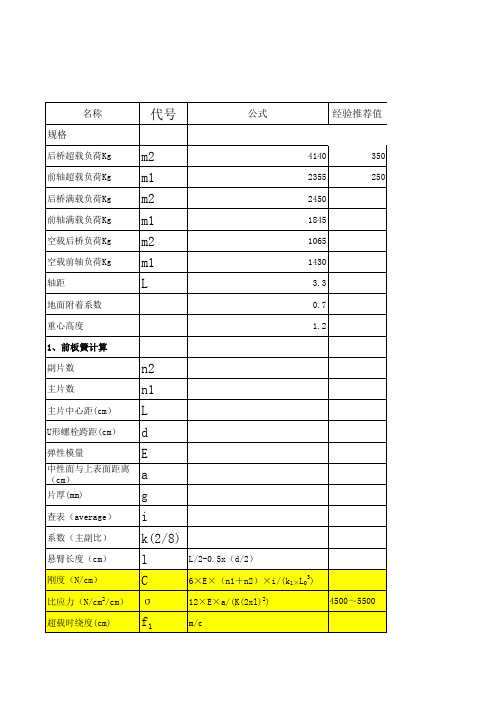

一、 钢板弹簧片数取为 10,确定其宽度 b 的计算:

1.钢板断面宽度 b 的确定 有关钢板弹簧 的刚度、强度等,可按等截面简支梁的计算公式计算,但需引入挠度增大系数

δ加以修正。因此,可根据修正后的简支梁公式计算钢板弹簧所需要的总惯性矩 J0 。对于对称钢

(完整word版)钢板弹簧悬架设计(2)(word文档良心出品).docx

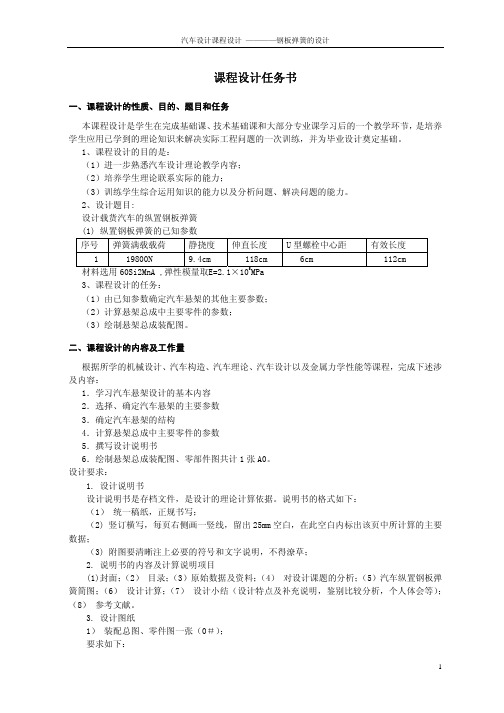

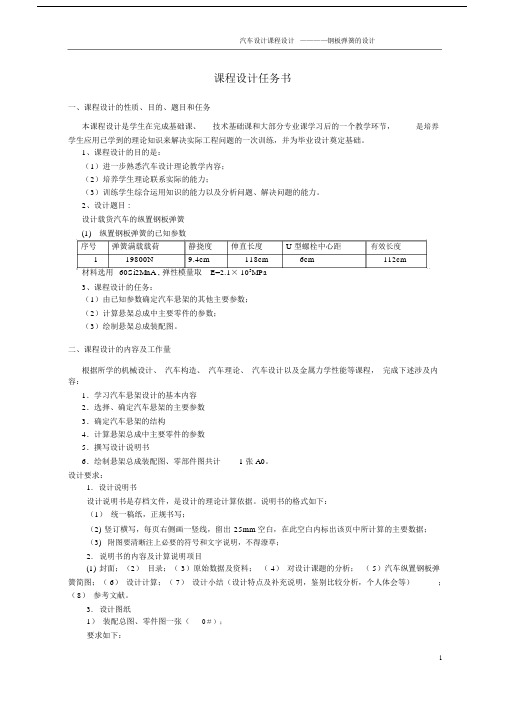

汽车设计课程设计————钢板弹簧的设计课程设计任务书一、课程设计的性质、目的、题目和任务本课程设计是学生在完成基础课、技术基础课和大部分专业课学习后的一个教学环节,是培养学生应用已学到的理论知识来解决实际工程问题的一次训练,并为毕业设计奠定基础。

1、课程设计的目的是:(1)进一步熟悉汽车设计理论教学内容;(2)培养学生理论联系实际的能力;(3)训练学生综合运用知识的能力以及分析问题、解决问题的能力。

2、设计题目 :设计载货汽车的纵置钢板弹簧(1)纵置钢板弹簧的已知参数序号弹簧满载载荷静挠度伸直长度U 型螺栓中心距有效长度119800N9.4cm118cm6cm112cm 材料选用60Si2MnA , 弹性模量取E=2.1× 105MPa3、课程设计的任务:(1)由已知参数确定汽车悬架的其他主要参数;(2)计算悬架总成中主要零件的参数;(3)绘制悬架总成装配图。

二、课程设计的内容及工作量根据所学的机械设计、汽车构造、汽车理论、汽车设计以及金属力学性能等课程,完成下述涉及内容:1.学习汽车悬架设计的基本内容2.选择、确定汽车悬架的主要参数3.确定汽车悬架的结构4.计算悬架总成中主要零件的参数5.撰写设计说明书6.绘制悬架总成装配图、零部件图共计 1 张 A0。

设计要求:1.设计说明书设计说明书是存档文件,是设计的理论计算依据。

说明书的格式如下:(1)统一稿纸,正规书写;(2) 竖订横写,每页右侧画一竖线,留出 25mm空白,在此空白内标出该页中所计算的主要数据;(3)附图要清晰注上必要的符号和文字说明,不得潦草;2.说明书的内容及计算说明项目(1)封面;(2)目录;( 3)原始数据及资料;( 4)对设计课题的分析;( 5)汽车纵置钢板弹簧简图;( 6)设计计算;( 7)设计小结(设计特点及补充说明,鉴别比较分析,个人体会等);(8)参考文献。

3.设计图纸1)装配总图、零件图一张(0#);要求如下:a.图面清晰,比例正确;b.尺寸及其标注方法正确;c.视图、剖视图完整正确;d.注出必要的技术条件。

6102型客车多片弹簧悬架设计

钢板弹簧悬架设计计算1 板簧设计计算过程 初始设计参数如下:表1 整车主要参数参数名称数值 参数名称数值 最大总质量/ kg 17500 轴距/mm5000 前轴质量/ kg 6000 前轴簧下质量/ kg 500 后轴质量/ kg11500 后轴簧下质量/ kg 1000 kg 前悬U 型螺栓中心距/mm116前悬U 型螺栓中心距/mm1841.1确定偏频悬架静扰度是指汽车满载静止时悬架上的载荷w F 与此时悬架刚度c 之比,即c F f w c =。

因现代汽车的质量分配系数ε近似等于1,故汽车前、后轴上方车身两点的振动不存在联系。

因此,汽车前、后部分车身的固有频率1n 和2n 可用下式表示 11121m c n π=;22221m c n π= (1) 式中,1c -前悬架的刚度,cm N /2c -后悬架的刚度,cm N / 1m -前悬架的簧载质量,kg 2m -后悬架的簧载质量,kg当采用弹性特性为线性变化的悬架时,前、后悬架的静扰度表示为 c g m f c 11=;222c g m f c = (2) 式中,g -重力加速度,981=g 2/s cm将1c f 、2c f 带入式(1)则有115c f n =;225c f n = (3)悬架的静扰度直接影响车身振动的偏频。

因此,欲保证汽车有良好的行驶平顺性,必须正确选取悬架的静扰度。

在选取前、后悬架的静扰度值时,应当使之接近,并希望后悬架的静扰度比前悬架的静扰度小些。

表2给出了客车悬架的静扰度及偏频的取值范围。

表2 客车悬架的静挠度c f 和偏频n车型 /mm n /Hz推荐值70~1501.3~1.8根据表2及实际工况,前、后悬架偏频取1.4Hz 和1.5Hz 。

1.2计算静挠度c f前悬架:76.124.125252211===n f c (cm) 后悬架:11.115.125252222===n f c (cm) 1.3计算动挠度d f悬架的动扰度是指从满载静平衡位置开始悬架压缩到结构允许的最大变形(通常指缓冲块压缩到其自由高度的1/2或2/3)时,车轮中心相对车架(或车身)的垂直位移。

悬架系统设计之钢板弹簧设计

DFA1064DH02-501悬架系统设2、后主板簧计算3、后副板簧计算前板簧参数计算1、各片长度计算代号公式全长(cm)各片长度之差(cm)△L(L-S)/n17.2第一片L1130第二片L2130第三片L3L-△L112.80第四片L4L-2△L95.60第五片L5L-3△L78.40第六片L6L-4△L61.2第七片L7L-5△L44第八片L8L-6△L26.82、总成自由弧高确定夹紧满载弧高(mm)H夹c016σ夹c H夹c-511△f10用U形螺栓夹紧在车桥H夹u H夹c+θ/c+△f107.873637上的无载荷弧高总成自由弧高确定(mm)σ夹U H夹u-5102.873637总成自由弧高(mm)H0H夹u+△H123.873637△H 16σ0H 0-5118.873637自由曲率半径(cm)R 0R 0*θ=L/21755R 0(1-COS θ)=H 0217.952423L 1300H0129θ19.99995前轴的动负荷(N)(0.8×u×G 整车质量+L 轴距×G 前轴静负荷/h 重心高度)/(L 轴距/h 重心高度-0.2u)28654.98084前板簧单边动负荷(轴荷-非簧载)/213077.49042动绕度(cm)f13.4257267最大应力(N/cm2)(f 动绕度+f 满载绕度)×σ比74119.65246图纸标注弧高和刚度值装车夹紧状态无载荷总成弧高σ夹U102.873637装车夹紧状态载荷为满载总成弧高σ夹满载σ夹U -Q 满载/C 刚度-△f11装车夹紧状态载荷为满载总成刚度C 7.97974.06p1Q×0.75582.5p2Q×1.310367.5验证负荷的确定(n)P 验σmax×C/σ比17487.80005后板簧各参数计算1、各片长度计算刚性曲线上两点负荷确定(N)代号公式全长(cm)各片长度之差(cm)△L(L-S)/n13.33333333第一片L1135第二片L2135第三片L3L-△L121.67第四片L4L-2△L108.33第五片L5L-3△L95.00第六片L6L-4△L81.66666667第七片L7L-5△L68.33333333第八片L8L-6△L55第九片L9L-7△L41.66666667 2、总成自由弧高确定载荷分配:副簧接触前7037.5主簧载荷(n)载荷分配:副簧接触后3462.5主副簧共同产生载荷(n)载荷分配:满载时副簧载荷(n)夹紧满载弧高(mm)H夹c035σ夹c H夹c-530△f12用U形螺栓夹紧在车桥H夹u H夹c+θ/c+△f106.9725978上的无载荷弧高总成自由弧高确定(mm)σ夹U H夹u-5101.9725978总成自由弧高(mm)H0H夹u+△H122.9725978△H 16σ0H 0-5117.9725978自由曲率半径(cm)R 0R 0*θ=L/22194R 0(1-COS θ)=H 0217.952423L 1300H0129θ19.99995后轴的动负荷(N)G 后轴静负荷×L 轴距/(L 轴距+/c12*h 重心高度)19528.98551后主副板簧单边动负荷(N)(轴荷-非簧载)/28014.492754动绕度(cm)f3.166821953最大应力(f 动绕度+f 满载绕度)×σ比73606.8837图纸标注弧高和刚度值装车夹紧状态无载荷总成弧高σ夹U101.9725978装车夹紧状态载荷为满载总成弧高σ夹8.7σ夹U -Q 满载/C 刚度-△f30装车夹紧状态载荷为满载总成刚度C 8.71452.09p1Q×0.76095.987388p2Q×1.311321.11944验证负荷的确定(n)P 验σmax×C/σ比24354.89912故考虑将支架上移6mm 车架的孔位坐标由151改为145车架的孔位坐标由109改为103刚性曲线上两点负荷确定(N)由作图法知道满载情况副簧的弧高为29.5后副簧各参数计算1、各片长度计算231.25代号公式全长(cm)各片长度之差(cm)△L(L-S)/n19.75第一片L194第二片L294第三片L3L-△L74.25第四片L4L-2△L54.50第五片L5L-3△L34.75 2、总成自由弧高确定夹紧满载弧高(mm)H夹c031σ夹c H夹c-031△f8用U形螺栓夹紧在车桥H夹u H夹c+θ/c+△f40.15上的无载荷弧高总成自由弧高确定(mm)σ夹U H夹u-535.1507929总成自由弧高(mm)H0H夹u+△H54.15△H14σ0H054.15自由曲率半径(cm)R0R0*θ=L/22294R0(1-COSθ)=H0217.952423展开长度(mm)L 940H0129θ19.99995后轴的动负荷(N)G 后轴静负荷×L 轴距/(L 轴距+/c12*h 重心高度)#VALUE!后主副板簧单边动负荷(轴荷-非簧载)/2#VALUE!动绕度(cm)f动绕度#VALUE!最大应力(f 动绕度+f 满载绕度)×σ比87118.04043图纸标注弧高和刚度值装车夹紧状态无载荷总成弧高σ夹U 35.1507929装车夹紧状态载荷为满载总成弧高σ夹1.8σ夹U -Q 满载/C 刚度-△f31装车夹紧状态载荷为满载总成刚度C 1.551556.71p1Q×0.71254.012612p2Q×1.32328.880564验证负荷的确定(n)P 验σmax×C/σ比14422.01372整车姿态车架平面角度为:前轮中心到车架平面距离(mm):304前后轮中心到车架平面距离(mm):3347车架上平面角度为0.746981186后桥输入轴上翘角度3.08刚性曲线上两点负荷确定(N)前动绕度69后动绕度80架系统设计0.001791.446588半长(cm)装配预应力(MPa)各单片自由总成时半径(mm)各单片的自由曲率半径Rk(mm)8.6σ0k R0K=R0+a 1/R k=σ0k/(E×a k)+1/R0K65-100-16017552230.532654 65-601763.002022.945555 56.401771.001771 47.81517791723.142307 39.23516017871660.814794 30.66017951587.328392 223518031674.626229 13.41518111753.147413355.00531.00减振动器变化长度339.004902921BC-010328.005382865.50设计模型有6.90许用90000--1000004.44半长(cm)装配预应力(MPa)各单片自由总成时半径(mm)各单片的自由曲率半径Rk(mm)6.666666667σ0k R0K=R0+a 1/R k=σ0k/(E×a k)+1/R0K67.5-120-180********.48293767.5-602203.002569.778189 60.83333333022122212 54.166666671022212168.98282247.52518022302103.379335 40.833333334522392019.309347 34.166666676022481962.21681827.54022572056.521872 20.833333331022662211.879295设计模型有8.00许用90000--100000半长(cm)装配预应力(MPa)各单片自由总成时半径(mm)各单片的自由曲率半径Rk(mm)9.875σ0k R0K=R0+a 1/R k=σ0k/(E×a k)+1/R0K47-80-12022943049.337448 47-402302.002628.70801537.1256023101945.95988527.254023182060.17255317.3752012023262188.578715作图法得知设计模型有5.19许用90000--100000各单片的中间修正h自由曲率半径Rk(mm)θ=R0(1-COSθ)=H0COSθ0.2914102152234.53265494.208636920.95783966990.208640.321313642026.945555103.73629270.948821372109.73630.31846414589.05043660.9497174270.27740018865.87458910.9617706620.23602872646.04726080.9722742950.19277674529.403612240.9814760370.131********.4302140.9913830240.07643396 5.118582660.997080347各单片的中间自由曲率半径修正弧高Rk(mm)θ=R0(1-COSθ)=H0COSθ0.220193693069.98293774.124240390.97585516291.624240.262574.27818988.296463190.965700497115.09650.2883.124514650.9624211050.2567.285241670.9689784350.2353.406382440.9746092480.2041.144939710.9796242510.1729.670897450.9848788890.1318.3592450.9910726720.099.8040386350.995567553修正修正θ=第一第二θ=R0(1-COSθ)=H K COSθ第一第二cosθ=h0.1541318430.1803670536.149332450.9881451850.98377849.466620.1787950570.20352203341.905025950.9840586990.97936154.254480.19077988335.306234050.9818566490.132********.995592320.9912650070.079389422 6.8933343880.996850315。

汽车钢板弹簧悬架设计方案(DOC 41页)

汽车钢板弹簧悬架设计(1)、钢板弹簧种类汽车钢板弹簧除了起弹性元件作用之外,还兼起导向作用,而多片弹簧片间磨擦还起系统阻尼作用。

由于钢板弹簧结构简单,使用维修、保养方便,长期以来钢板弹簧在汽车上得到广泛应用。

目前汽车使用的钢板弹簧常见的有以下几种。

①通多片钢板弹簧,如图1-a所示,这种弹簧主要用在载货汽车和大型客车上,弹簧弹性特性如图2-a所不,呈线性特性。

图1 图2②少片变截面钢板弹簧,如图1-b所不,为减少弹簧质量,弹簧厚度沿长度方向制成等厚,其弹性特性如一般多片钢板弹簧一样呈线性特性图2-a。

这种弹簧主要用于轻型货车及大、中型载货汽车前悬架。

③两级变刚度复式钢板弹簧,如图1-c所示,这种弹簧主要用于大、中型载货汽车后悬架。

弹性特性如图2-b所示,为两级变刚度特性,开始时仅主簧起作用,当载荷增加到某值时副簧与主簧共同起作用,弹性特性由两条直线组成。

④渐变刚度钢板弹簧,如图1-d所示,这种弹簧多用于轻型载货汽车与厢式客车后悬架。

副簧放在主簧之下,副簧随汽车载荷变化逐渐起作用,弹簧特性呈非线性特性,如图2-c所示。

多片钢板弹簧钢板弹簧计算实质上是在已知弹簧负荷情况下,根据汽车对悬架性能(频率)要求,确定弹簧刚度,求出弹簧长度、片宽、片厚、片数。

并要求弹簧尺寸规格满足弹簧的强度要求。

钢板弹簧设计的已知参数1)弹簧负荷通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的非簧载质量,得到在每副弹簧上的承载质量。

一般将前、后轴,车轮,制动鼓及转向节、传动轴、转向纵拉杆等总成视为非簧载质量。

如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量,下置弹簧,1/4弹簧质量为非簧载质量。

2)弹簧伸直长度根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。

在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几个方面原因。

①由于弹簧刚度与弹簧长度的三次方成反比,因此从改善汽车平顺性角度看,希望弹簧长度长些好。

钢板弹簧悬架设计

专业课程设计说明书题目:商用汽车后悬架设计学院机械与汽车学院专业班级 10车辆工程一班学生姓名学生学号 201030081360指导教师提交日期 2013 年 7 月 12 日一.设计任务:商用汽车后悬架设计二.基本参数:协助同组总体设计同学完成车辆性能计算后确定额定装载质量5000KG 最大总质量8700KG轴荷分配空载前:后52:48满载前:后32:68满载校核后前:后33::67质心位置:高度:空载793mm满载1070mm至前轴距离:空载2040mm满载2890mm三.设计内容主要进行悬架设计,设计的内容包括:1.查阅资料、调查研究、制定设计原则2.根据给定的设计参数(发动机最大力矩,驱动轮类型与规格,汽车总质量和使用工况,前后轴荷,前后簧上质量,轴距,制动时前轴轴荷转移系数,驱动时后轴轴荷转移系数),选择悬架的布置方案及零部件方案,设计出一套完整的后悬架,设计过程中要进行必要的计算。

3.悬架结构设计和主要技术参数的确定(1)后悬架主要性能参数的确定(2)钢板弹簧主要参数的确定(3)钢板弹簧刚度与强度验算(4)减振器主要参数的确定4.绘制钢板弹簧总成装配图及主要零部件的零件图5.负责整车质心高度和轴荷的计算和校核。

*6.计算20m/s车速下,B级路面下整车平顺性(参见<汽车理论>P278 题6.5之第1问)。

四.设计要求1.钢板弹簧总成的装配图,1号图纸一张。

装配图要求表达清楚各部件之间的装配关系,标注出总体尺寸,配合关系及其它需要标注的尺寸,在技术要求部分应写出总成的调整方法和装配要求。

2.主要零部件的零件图,3号图纸4张。

要求零件形状表达清楚、尺寸标注完整,有必要的尺寸公差和形位公差。

在技术要求应标明对零件毛胚的要求,材料的热处理方法、标明处理方法及其它特殊要求。

3.编写设计说明书。

五.设计进度与时间安排本课程设计为2周1.明确任务,分析有关原始资料,复习有关讲课内容及熟悉参考资料0.5周。

钢板弹簧悬架系统设计与优化(1)

架很容易触底 ( 悬架行程用板弹簧系统设计与优化

钢 板 弹 簧 系 统 设 计与 优 化 ,涉 及 板 簧 系 统 的 整车

布置、钢板弹 簧本体结构的分析与优化 、钢板弹簧材

0 51

设计 ・ 研究

De s i gn- Res ear c h

设计 ・ 研究

Des i gn- Re s ear c h

钢板弹 簧悬架系统设计与优化 ( 1 )

De s i g n a n d Op t i mi z a t i o n o f S u s p e n s i o n S y s t e m

wi t h L e a f S p r i n g ( 1 )

料 的选择 及钢 板弹 簧本 体设 计等 。

增加 整车 满载 运行 时的姿 态稳 定性 ,减 少侧 翻危 险 。2 ) 车 架 主 梁位 于 板 簧 系统 内侧 ,因车 厢 主 梁 与 车 架 主 梁

1 . 1 板簧系统的整车布置

1 . 1 . 1 板簧 系统的 整车 布置 形式 板 簧 系统 的 整车 布 置 形 式 直 接 对 整 车 质心 高 度 、 车 架 系统 应 力分 布 、车 厢 底 架 应 力分 肢 板 簧 本体 结

左 右 最合 ,使 车 厢 底架 承 载 重 力时 左 右 方 向 受 力 更加

均匀 ; 后桥 设计时 要 求 ,为避 免 重载 时 后桥 弯 曲变 形 , 后桥 的板 簧安 装座 必须 靠近轮 毂位 置 ,如车架 主 梁 ( 或

构 形式 等产生 重要 影响 。

a )相对 车 架外 置式 ,板 簧 安装 于 架 主梁 外 侧延 伸 出的 横粱或 专门设计 的悬 臂上 , 典 型结 构如 图 1 所示。 相对 车 架 外置式 板 簧 系统 的优 点 :I )轮 胎上 方 与 车 厢对 应 ,这 样可 以 住保 证板 簧 足够 r 怍 行程情 况 下 , 有 效 降低 车厢 高 度 ,从而 降 低整 车满 载时 的 质心 高度 ,