数控车床经典编程实例学习资料

数控车床编程实例 100

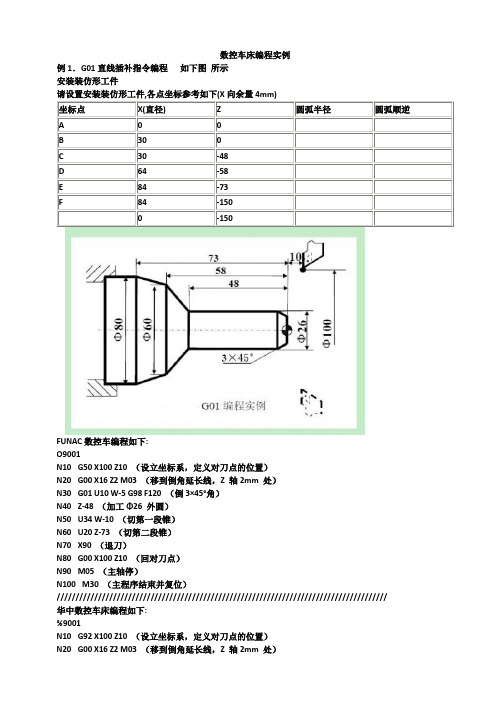

数控车床编程实例例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)O9001N10G50X100Z10(设立坐标系,定义对刀点的位置)N20G00X16Z2M03(移到倒角延长线,Z轴2mm处)N30G01U10W-5G98F120(倒3×45°角)N40Z-48(加工Φ26外圆)N50U34W-10(切第一段锥)N60U20Z-73(切第二段锥)N70X90(退刀)N80G00X100Z10(回对刀点)N90M05(主轴停)N100M30(主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9001N10G92X100Z10(设立坐标系,定义对刀点的位置)N20G00X16Z2M03(移到倒角延长线,Z轴2mm处)N30G01U10W-5F300(倒3×45°角)N40Z-48(加工Φ26外圆)N50U34W-10(切第一段锥)N60U20Z-73(切第二段锥)N70X90(退刀)N80G00X100Z10(回对刀点)N90M05(主轴停)N100M30(主程序结束并复位)===============================================================例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件FUNAC数控车编程如下:O9002N10G50X40Z5(设立坐标系,定义对刀点的位置)N20M03S400(主轴以400r/min旋转)N25G50S1000(主轴最大限速1000r/min旋转)N30G96S80(恒线速度有效,线速度为80m/min)N40G00X0(刀到中心,转速升高,直到主轴到最大限速)N50G01Z0G98F60(工进接触工件)N60G03U24W-24R15(加工R15圆弧段)N70G02X26Z-31R5(加工R5圆弧段)N80G01Z-40(加工Φ26外圆)N90X40Z5(回对刀点)N100G97S300(取消恒线速度功能,设定主轴按300r/min旋转)N110M30(主轴停、主程序结束并复位)///////////////////////////////////////////////////////////////////////////////////////////////////////////////// //////////华中数控车床编程如下:%9002N10G92X40Z5(设立坐标系,定义对刀点的位置)N20M03S400(主轴以400r/min旋转)N40G00X0(刀到中心,转速升高,直到主轴到最大限速)N50G01Z0F60(工进接触工件)N60G03U24W-24R15(加工R15圆弧段)N70G02X26Z-31R5(加工R5圆弧段)N80G01Z-40(加工Φ26外圆)N90X40Z5(回对刀点)N100M30(主轴停、主程序结束并复位)====================================================================例3G32螺纹切削指令编程如下图格式:G32X(U)__Z(W)__F__说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

数控车床编程实例 100

数控车床编程实例例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B300C30-48D64-58E84-73F84-1500-150FUNAC数控车编程如下:O9001N10G50 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 G98 F120 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9001N10G92 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 F300 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)===============================================================例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量3mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B60C30-24183D32-3182E32-40F45-4045-1000-100FUNAC数控车编程如下:O9002N10 G50 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N25 G50 S1000(主轴最大限速1000r/min旋转)N30 G96 S80 (恒线速度有效,线速度为80m/min)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 G98 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N110 M30 (主轴停、主程序结束并复位)///////////////////////////////////////////////////////////////////////////////////////////////////////// //////////////////华中数控车床编程如下:%9002N10 G92 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 M30 (主轴停、主程序结束并复位)====================================================================例3G32螺纹切削指令编程如下图格式:G32 X(U)__Z(W)__F__说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

(完整版)数控车床编程实例详解(30个例子)(1)

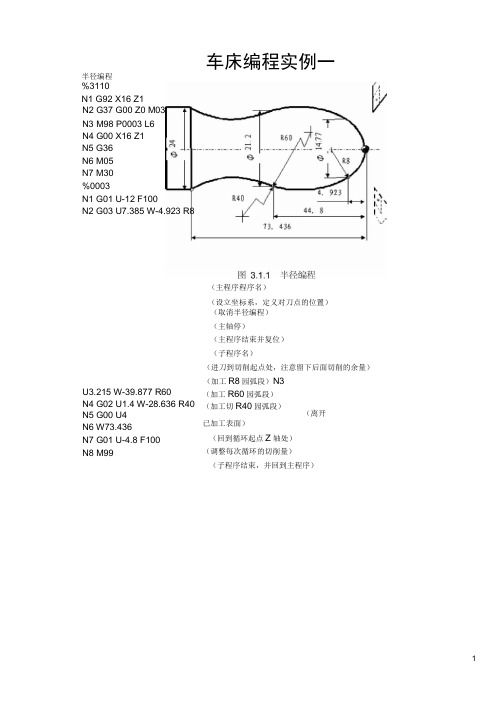

车床编程实例一%3110N1 G92 X16 Z1 (取消半径编程) (主轴停)(主程序结束并复位) (子程序名)(进刀到切削起点处,注意留下后面切削的余量)(加工R8园弧段)N3U3.215 W-39.877 R60N4 G02 U1.4 W-28.636 R40 (离开已加工表面)(回到循环起点Z 轴处) (调整每次循环的切削量) (子程序结束,并回到主程序)半径编程 N2 G37 G00 Z0 M03 (移到子程序起点处、主轴正转) N3 M98 P0003 L6 N4 G00 X16 Z1 (调用子程序,并循环 6次) (返回对刀点)N5 G36 N6 M05 N7 M30 %0003N1 G01 U-12 F100N2 G03 U7.385 W-4.923 R8(加工R60园弧段) (加工切R40园弧段) N5 G00 U4 N6 W73.436N7 G01 U-4.8 F100 N8 M99(主程序程序名)(设立坐标系,定义对刀点的位置)(设立坐标系,定义对刀点的位置)(移到倒角延长线,Z轴2mm处)(倒3X 45。

角)(加工①26外圆)(切第一段锥)(切第二段锥)(退刀)(回对刀点)(主轴停)(主程序结束并复位)车床编程实例三圆弧插补指令编程%3308N2 M03 S400N3 G00 X0N4 G01 Z0 F60N5 G03 U24 W-24 R15N6 G02 X26 Z-31 R5N7 G01 Z-40N8 X40 Z5(回对刀点)直线插补指令编程■&q liOS&图335 G01编程实例N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)%3305N1 G92 X100 Z10N2 G00 X16 Z2 M03N3 G01 U10 W-5 F300N4 Z-48N5 U34 W-10N6 U20 Z-73N7 X90N8 G00 X100 Z10N9 M05N10 M30(主轴以400r/min旋转)(到达工件中心)(工进接触工件毛坯)(加工R15圆弧段)(加工R5圆弧段)(加工①26外圆)40图3.3.8 G02/G03编程实例N9 M30 (主轴停、主程序结束并复位车床编程实例四%3310N10 G92 X70 Z10N20 G00 U-70 W-10N30 G01 U26 C3 F100倒角指令编程N40 W-22 R3N50 U39 W-14 C3 N60 W-34N70 G00 U5 W80 N80 M30 (倒R3圆角)(倒边长为3等腰直角)(加工①65外圆)(回到编程规划起点)(主轴停、主程序结束并复位)车床编程实例五倒角指令编程%3310N10 G92 X70 Z10 N20 G00 X0 Z4N30 G01 W-4 F100 N40 X26 C3N50 Z-21(设立坐标系,定义对刀点的位置)(到工件中心)(工进接触工件)(倒3X,(加工①26外圆)45。

数控车床编程实例详解(30个例子)

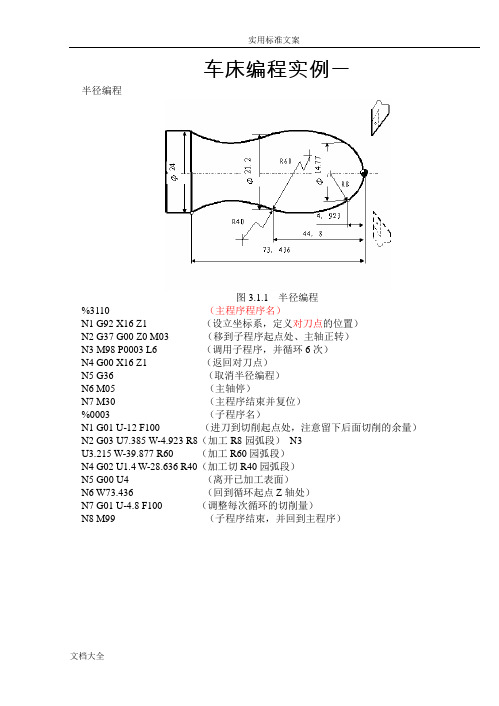

车床编程实例一半径编程图3.1.1 半径编程%3110 (主程序程序名)N1 G92 X16 Z1 (设立坐标系,定义对刀点的位置)N2 G37 G00 Z0 M03 (移到子程序起点处、主轴正转)N3 M98 P0003 L6 (调用子程序,并循环6 次)N4 G00 X16 Z1 (返回对刀点)N5 G36 (取消半径编程)N6 M05 (主轴停)N7 M30 (主程序结束并复位)%0003 (子程序名)N1 G01 U-12 F100 (进刀到切削起点处,注意留下后面切削的余量)N2 G03 U7.385 W-4.923 R8(加工R8 园弧段)N3U3.215 W-39.877 R60 (加工R60 园弧段)N4 G02 U1.4 W-28.636 R40(加工切R40 园弧段)N5 G00 U4 (离开已加工表面)N6 W73.436 (回到循环起点Z 轴处)N7 G01 U-4.8 F100 (调整每次循环的切削量)N8 M99 (子程序结束,并回到主程序)1直线插补指令编程%3305车床编程实例二图3.3.5 G01 编程实例N1 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N2 G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26 外圆)N5 U34 W-10 (切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30 (主程序结束并复位)圆弧插补指令编程车床编程实例三%3308N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G00 X0 (到达工件中心)N4 G01 Z0 F60 (工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15 圆弧段)N6 G02 X26 Z-31 R5 (加工R5 圆弧段)N7 G01 Z-40 (加工Φ26 外圆)N8 X40 Z5 (回对刀点)N9 M30 (主轴停、主程序结束并复位图3.3.8 G02/G03 编程实例2倒角指令编程%3310车床编程实例四图3.3.10.1 倒角编程实例N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10 (从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100 (倒3×45°直角)N40 W-22 R3 (倒R3 圆角)N50 U39 W-14 C3 (倒边长为3 等腰直角)N60 W-34 (加工Φ65 外圆)N70 G00 U5 W80 (回到编程规划起点)N80 M30 (主轴停、主程序结束并复位)倒角指令编程%3310车床编程实例五N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X0 Z4 (到工件中心)N30 G01 W-4 F100 (工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26 外圆)N60 G02 U30 W-15 R15 RL=3(加工R15 圆弧,并倒边长为4 的直角)N70 G01 Z-70 (加工Φ56 外圆)N80 G00 U10 (退刀,离开工件)N90 X70 Z10 (返回程序起点位置)M30 (主轴停、主程序结束并复位)图3.3.10.2 倒角编程实例3车床编程实例六圆柱螺纹编程螺纹导程为1.5mm,δ=1.5mm,δ'=1mm ,每次吃刀量(直径值)分别为0.8mm、0.6 mm 、0.4mm、0.16mm图3.3.12 螺纹编程实例%3312N1 G92 X50 Z120 (设立坐标系,定义对刀点的位置)N2 M03 S300 (主轴以300r/min 旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深0.8mm)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X 轴方向快退)N6 Z101.5 (Z 轴方向快退到螺纹起点处)N7 X28.6 (X 轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X 轴方向快退)N10 Z101.5 (Z 轴方向快退到螺纹起点处)N11 X28.2 (X 轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N13 G00 X40 (X 轴方向快退)N14 Z101.5 (Z 轴方向快退到螺纹起点处)N15 U-11.96 (X 轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40 (X 轴方向快退)N18 X50 Z120 (回对刀点)N19 M05 (主轴停)N20 M30 (主程序结束并复位)4恒线速度功能编程%3314车床编程实例七图3.3.14 恒线速度编程实例N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15 圆弧段)N7 G02 X26 Z-31 R5 (加工R5 圆弧段)N8 G01 Z-40 (加工Φ26 外圆)N9 X40 Z5 (回对刀点)N10 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N11 M30 (主轴停、主程序结束并复位)车床编程实例八%3317M03 S400 (主轴以400r/min 旋转)G91 G80 X-10 Z-33 I-5.5 F100(加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)M30 (主轴停、主程序结束并复位)图3.3.17 G80 切削循环编程实例5车床编程实例九G81 指令编程(点画线代表毛坯)图3.3.20 G81 切削循环编程实例%3320N1 G54 G90 G00 X60 Z45 M03 (选定坐标系,主轴正转,到循环起点)N2 G81 X25 Z31.5 K-3.5 F100 (加工第一次循环,吃刀深2mm)N3 X25 Z29.5 K-3.5 (每次吃刀均为2mm,)N4 X25 Z27.5 K-3.5 (每次切削起点位,距工件外圆面5mm,故K 值为-3.5)N5 X25 Z25.5 K-3.5 (加工第四次循环,吃刀深2mm)N6 M05 (主轴停)N7 M30 (主程序结束并复位车床编程实例十G82 指令编程(毛坯外形已加工完成)%3323N1 G55 G00 X35 Z104(选定坐标系G55,到循环起点)N2 M03 S300 (主轴以300r/min 正转)N3 G82 X29.2 Z18.5 C2 P180 F3(第一次循环切螺纹,切深0.8mm)N4 X28.6 Z18.5 C2 P180 F3(第二次循环切螺纹,切深0.4mm)N5 X28.2 Z18.5 C2 P180 F3(第三次循环切螺纹,切深0.4mm)N6 X28.04 Z18.5 C2 P180 F3(第四次循环切螺纹,切深0.16mm)N7 M30 (主轴停、主程序结束并复位)图3.3.23 G82 切削循环编程实例6车床编程实例十一外径粗加工复合循环编制图3.3.27 所示零件的加工程序:要求循环起始点在A(46,3),切削深度为1.5mm(半径量)。

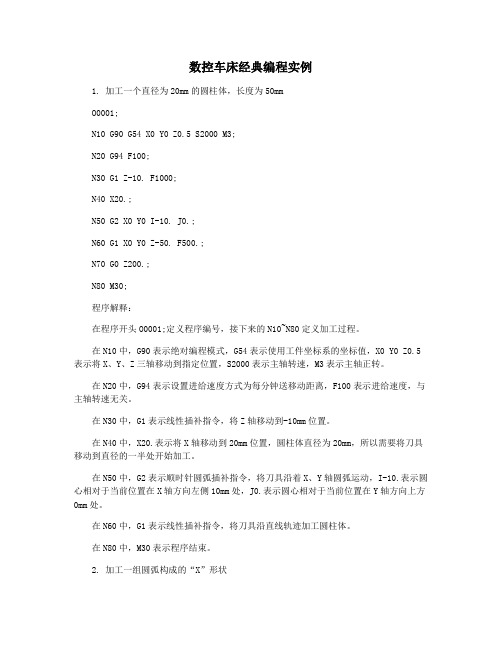

数控车床经典编程实例

数控车床经典编程实例

1. 加工一个直径为20mm的圆柱体,长度为50mm

O0001;

N10 G90 G54 X0 Y0 Z0.5 S2000 M3;

N20 G94 F100;

N30 G1 Z-10. F1000;

N40 X20.;

N50 G2 X0 Y0 I-10. J0.;

N60 G1 X0 Y0 Z-50. F500.;

N70 G0 Z200.;

N80 M30;

程序解释:

在程序开头O0001;定义程序编号,接下来的N10~N80定义加工过程。

在N10中,G90表示绝对编程模式,G54表示使用工件坐标系的坐标值,X0 Y0 Z0.5表示将X、Y、Z三轴移动到指定位置,S2000表示主轴转速,M3表示主轴正转。

在N20中,G94表示设置进给速度方式为每分钟送移动距离,F100表示进给速度,与主轴转速无关。

在N30中,G1表示线性插补指令,将Z轴移动到-10mm位置。

在N40中,X20.表示将X轴移动到20mm位置,圆柱体直径为20mm,所以需要将刀具移动到直径的一半处开始加工。

在N50中,G2表示顺时针圆弧插补指令,将刀具沿着X、Y轴圆弧运动,I-10.表示圆心相对于当前位置在X轴方向左侧10mm处,J0.表示圆心相对于当前位置在Y轴方向上方0mm处。

在N60中,G1表示线性插补指令,将刀具沿直线轨迹加工圆柱体。

在N80中,M30表示程序结束。

2. 加工一组圆弧构成的“X”形状

3. 加工一个立方体,边长为30mm

在N40和N50中,X30.和Y30.分别表示将X轴和Y轴移动到30mm位置,加工出立方体的侧面。

数控车床编程实例大全1教学内容

数控车床编程实例一:加工半径数控编程加工半径数控编程零件图样%3110 (主程序程序名)N1 G92 X16 Z1(设立坐标系,定义对刀点的位置)N2 G37 G00 Z0 M03(移到数控子程序起点处、主轴正转)N3 M98 P0003 L6(调用数控子程序,并循环6次)N4 G00 X16 Z1 (返回对刀点)N5 G36(取消加工半径数控编程)N6 M05 (主轴停)N7 M30 (主程序结束并复位)%0003 (数控子程序名)N1 G01 U-12 F100(进刀到切削起点处,注意留下后面切削的余量)N2 G03 U7.385 W-4.923 R8(加工R8园弧段)N3 U3.215 W-39.877 R60(加工R60园弧段)N4 G02 U1.4 W-28.636 R40(加工切R40园弧段)N5 G00 U4 (离开已加工表面)N6 W73.436(回到循环起点Z轴处)N7 G01 U-4.8 F100(调整每次循环的切削量)N8 M99 (数控子程序结束,并回到主程序)数控车床编程实例二:直线插补指令G01数控编程直线插补指令G01数控编程零件图样%3305N1 G92 X100 Z10(设立加工工件坐标系,定义对刀点的位置)N2 G00 X16 Z2 M03 (移到倒角延长线,Z轴2mm处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26外圆)N5 U34 W-10(切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)3×45°58487310N10 M30(主程序结束并复位)数控车床编程实例三:圆弧插补G02/G03指令数控编程圆弧插补指令编程零件图样%3308N1 G92 X40 Z5(设立工件坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min旋转)N3 G00 X0(到达工件中心)N4 G01 Z0 F60(工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15圆弧段)N6 G02 X26 Z-31 R5 (加工R5圆弧段)N7 G01 Z-40 (加工Φ26外圆)N8 X40 Z5 (回对刀点)N9 M30(主轴停、主程序结束并复位)数控车床编程实例四:倒角指令数控编程倒角指令数控编程零件图样%3310N10 G92 X70 Z10(设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10(从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100(倒3×45°直角)N40 W-22 R3(倒R3圆角)N50 U39 W-14 C3(倒边长为3等腰直角)N60 W-34(加工Φ65外圆)N70 G00 U5 W80(回到编程规划起点)N80 M30(主轴停、主程序结束并复位)数控车床数控编程实例五:倒角指令数控编程二倒角指令数控编程二图样%3310N10 G92 X70 Z10(设立坐标系,定义对刀点的位置)N20 G00 X0 Z4(到工件中心)N30 G01 W-4 F100(工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26外圆)N60 G02 U30 W-15 R15 RL=3 (加工R15圆弧,并倒边长为4的直角)N70 G01 Z-70 (加工Φ56外圆)N80 G00 U10(退刀,离开工件)N90 X70 Z10(返回程序起点位置)M30(主轴停、主程序结束并复位)数控车床编程实例六:圆柱数控螺纹编程圆柱数控螺纹编程零件图样%3312N1 G92 X50 Z120(设立坐标系,定义对刀点的位置)N2 M03 S300(主轴以300r/min旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深0.8mm)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X轴方向快退)N6 Z101.5(Z轴方向快退到螺纹起点处)N7 X28.6 (X轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X轴方向快退)N10 Z101.5(Z轴方向快退到螺纹起点处)N11 X28.2 (X轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5(切削螺纹到螺纹切削终点)N13 G00 X40(X轴方向快退)N14 Z101.5 (Z轴方向快退到螺纹起点处)N15 U-11.96 (X轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40(X轴方向快退)N18 X50 Z120 (回对刀点)N19 M05(主轴停)N20 M30 (主程序结束并复位)数控车床编程实例七:恒线速度功能数控编程恒线速度功能编程零件图样%3314N1 G92 X40 Z5(设立坐标系,定义对刀点的位置)N2 M03 S400(主轴以400r/min旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0(刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15圆弧段)N7 G02 X26 Z-31 R5 (加工R5圆弧段)N8 G01 Z-40 (加工Φ26外圆)N9 X40 Z5 (回对刀点)N10 G97 S300(取消恒线速度功能,设定主轴按300r/min旋转)N11 M30(主轴停、主程序结束并复位)数控车床编程实例八:G80指令数控编程G80指令数控编程零件图样%3317M03 S400(主轴以400r/min旋转)G91 G80 X-10 Z-33 I-5.5 F100 (加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)M30(主轴停、主程序结束并复位)数控车床编程实例九:G81指令编程,点画线代表毛坯。

数控机床编程实例30084

G71 P _ Q _ I _ K _ D _ F _ E _ S _

指令说明 A

调用子程序

P、Q P起始段号 Q结束段号

I

X轴向精车余量(直径值)

K

Z轴向精车余量

D

粗车进刀深度(半径值)

F

进给速度

E

斜面上的进给量

23

第三章 数控机床编程实例

指令说明

1、每次切深D可按工艺要求设定,当实际总切深 不是每次切深的整数倍时,系统自动调整粗加 工循环的最后一刀切深,以确保精加工余量。

2、固定循环完成后,刀具回到循环起点。 3、精加工第一个程序段中,只允许G00X轴移

动,Z轴不能有移动。

24

第三章 数控机床编程实例

指令功能

切除棒料毛坯大部分加工余量,切削是沿平

行Z轴方向进行,A为循环起点,A-A′-B为精

加工路线

K

I

D

I

第三章 数控机床编程实例

K

25

例题 如图所示,工艺设计规定:粗车时进刀深度为2mm,进给速度

确定工件坐标系原点在机床坐标系的位置

3

第三章 数控机床编程实例

4、加工程序原点偏置( G92) 格式 G92 X_ Z_

工件坐标系原点设定在工件左端面位置 G92 X200 Z210 工件坐标系原点设定在工件右端面位置 G92 X200 Z100 工件坐标系原点设定在卡爪前端面位置 G92 X200 Z190

36

第三章 数控机床编程实例

调用子程序指令(G22)

指令格式 G22 A _ H _

G22 P _ Q _ H _

G22 A _ P _ Q _

G22 A _ P _

指令说明 A

数控车床编程实例详解(30个例子)44273

车床编程实例一半径编程图3.1.1 半径编程%3110 (主程序程序名)N1 G92 X16 Z1 (设立坐标系,定义对刀点的位置)N2 G37 G00 Z0 M03 (移到子程序起点处、主轴正转)N3 M98 P0003 L6 (调用子程序,并循环6 次)N4 G00 X16 Z1 (返回对刀点)N5 G36 (取消半径编程)N6 M05 (主轴停)N7 M30 (主程序结束并复位)%0003 (子程序名)N1 G01 U-12 F100 (进刀到切削起点处,注意留下后面切削的余量)N2 G03 U7.385 W-4.923 R8(加工R8 园弧段)N3U3.215 W-39.877 R60 (加工R60 园弧段)N4 G02 U1.4 W-28.636 R40(加工切R40 园弧段)N5 G00 U4 (离开已加工表面)N6 W73.436 (回到循环起点Z 轴处)N7 G01 U-4.8 F100 (调整每次循环的切削量)N8 M99 (子程序结束,并回到主程序)1直线插补指令编程%3305车床编程实例二图3.3.5 G01 编程实例N1 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N2 G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26 外圆)N5 U34 W-10 (切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30 (主程序结束并复位)圆弧插补指令编程车床编程实例三%3308N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G00 X0 (到达工件中心)N4 G01 Z0 F60 (工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15 圆弧段)N6 G02 X26 Z-31 R5 (加工R5 圆弧段)N7 G01 Z-40 (加工Φ26 外圆)N8 X40 Z5 (回对刀点)N9 M30 (主轴停、主程序结束并复位图3.3.8 G02/G03 编程实例2倒角指令编程%3310车床编程实例四图3.3.10.1 倒角编程实例N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10 (从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100 (倒3×45°直角)N40 W-22 R3 (倒R3 圆角)N50 U39 W-14 C3 (倒边长为3 等腰直角)N60 W-34 (加工Φ65 外圆)N70 G00 U5 W80 (回到编程规划起点)N80 M30 (主轴停、主程序结束并复位)倒角指令编程%3310车床编程实例五N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X0 Z4 (到工件中心)N30 G01 W-4 F100 (工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26 外圆)N60 G02 U30 W-15 R15 RL=3(加工R15 圆弧,并倒边长为4 的直角)N70 G01 Z-70 (加工Φ56 外圆)N80 G00 U10 (退刀,离开工件)N90 X70 Z10 (返回程序起点位置)M30 (主轴停、主程序结束并复位)图3.3.10.2 倒角编程实例3车床编程实例六圆柱螺纹编程螺纹导程为1.5mm,δ=1.5mm,δ'=1mm ,每次吃刀量(直径值)分别为0.8mm、0.6 mm 、0.4mm、0.16mm图3.3.12 螺纹编程实例%3312N1 G92 X50 Z120 (设立坐标系,定义对刀点的位置)N2 M03 S300 (主轴以300r/min 旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深0.8mm)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X 轴方向快退)N6 Z101.5 (Z 轴方向快退到螺纹起点处)N7 X28.6 (X 轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X 轴方向快退)N10 Z101.5 (Z 轴方向快退到螺纹起点处)N11 X28.2 (X 轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N13 G00 X40 (X 轴方向快退)N14 Z101.5 (Z 轴方向快退到螺纹起点处)N15 U-11.96 (X 轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40 (X 轴方向快退)N18 X50 Z120 (回对刀点)N19 M05 (主轴停)N20 M30 (主程序结束并复位)4恒线速度功能编程%3314车床编程实例七图3.3.14 恒线速度编程实例N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15 圆弧段)N7 G02 X26 Z-31 R5 (加工R5 圆弧段)N8 G01 Z-40 (加工Φ26 外圆)N9 X40 Z5 (回对刀点)N10 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N11 M30 (主轴停、主程序结束并复位)车床编程实例八%3317M03 S400 (主轴以400r/min 旋转)G91 G80 X-10 Z-33 I-5.5 F100(加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)M30 (主轴停、主程序结束并复位)图3.3.17 G80 切削循环编程实例5车床编程实例九G81 指令编程(点画线代表毛坯)图3.3.20 G81 切削循环编程实例%3320N1 G54 G90 G00 X60 Z45 M03 (选定坐标系,主轴正转,到循环起点)N2 G81 X25 Z31.5 K-3.5 F100 (加工第一次循环,吃刀深2mm)N3 X25 Z29.5 K-3.5 (每次吃刀均为2mm,)N4 X25 Z27.5 K-3.5 (每次切削起点位,距工件外圆面5mm,故K 值为-3.5)N5 X25 Z25.5 K-3.5 (加工第四次循环,吃刀深2mm)N6 M05 (主轴停)N7 M30 (主程序结束并复位车床编程实例十G82 指令编程(毛坯外形已加工完成)%3323N1 G55 G00 X35 Z104(选定坐标系G55,到循环起点)N2 M03 S300 (主轴以300r/min 正转)N3 G82 X29.2 Z18.5 C2 P180 F3(第一次循环切螺纹,切深0.8mm)N4 X28.6 Z18.5 C2 P180 F3(第二次循环切螺纹,切深0.4mm)N5 X28.2 Z18.5 C2 P180 F3(第三次循环切螺纹,切深0.4mm)N6 X28.04 Z18.5 C2 P180 F3(第四次循环切螺纹,切深0.16mm)N7 M30 (主轴停、主程序结束并复位)图3.3.23 G82 切削循环编程实例6车床编程实例十一外径粗加工复合循环编制图3.3.27 所示零件的加工程序:要求循环起始点在A(46,3),切削深度为1.5mm(半径量)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控车床经典编程实

例

1.工艺分析

(1)确定加工路线

按先主后次,先粗后精的加工原则确定加工路线,采用固定循环指令对外轮廓进行粗加工,再精加工,然后车退刀槽,再加工螺纹,最后切断。

(2)装夹方法和对刀点的选择

采用三爪自定心卡盘自定心夹紧,对刀点选在工件的右端面与回转轴线的交点。

2.刀具的选择

根据加工要求,选用四把刀,1号为粗加工外圆车刀,2号为精加工外圆车

刀,3号为切槽刀,4号为车螺纹刀。

采用试切法对刀,对刀的同时把端面加工

出来。

3.切削参数的选择

表1为各工序的切削速度和进给速度。

表1各工序的切削参数

加工工序刀具号刀具类型主轴转速S( ) 进给速度F( ) 粗车外圆T1 外圆车刀336 0.3 精车外圆T2 外圆精车刀475 0.08 切退刀槽T3 切槽刀336 0.05 车螺纹、凹弧T4 螺纹刀170 1.5 切断T3 切槽刀336 0.05

4.程序编制(数控车床为沈阳第一机床厂CAK6150D,数控系统为

FANUC-0i)

确定工件右端面与轴心线的交点O为编程原点,零件的加工程序如下:

程序说明

O0004;

N1; 工序(一)外形轮廓粗加工

G40G97G99T0101;

M43;

M03;

G00X40.0Z1.0;

G71U1.5R0.5;

G71P10Q11U0.5W0.1F0.15;

N10G00G42X0;

G01Z0;

X19.8

X27.8Z-20.0;

X28.0;

Z-45.0;

X36.0Z-50.0;

Z-59.0;

N11G01G40X40.0;

G00X100.0Z100.0;

N2; 工序(二)外形轮廓精加工T0202;

M44;

G00X40.0Z1.0;

G70P10Q11F0.08;

G00X100.0Z100.0;

N3; 工序(三)切槽加工

T0303;

M43;

G00X30.0Z-24.0;

G01X24.0F0.05;

G01X30.0F0.2;

G00X100.0Z100.0;

N4; 工序(四)锥螺纹与凹圆弧加工

T0404;

M41;

G00X30.0Z5.0

G92X28.4Z-22.0R-5.4F1.5;

X27.8;

X27.4;

X27.2;

X27.0;

X26.9;

X26.85;

X26.85;

G00X32.0;

Z-27.0;

M44;

M98P041234; 调用O1234子程序4次加工凹圆弧面G00X100.0Z100.0;

N5; 工序(五)工件切断

T0303;

M43;

G00X40.0Z-59.0;

G75R0.5;

G75X0P2000F0.05;

G00X100.0Z100.0;

M05;

M30; 程序结束

O1234; 子程序

G01U-1.0F0.1; 刀具每次径向进刀1mm加工凹圆弧面G02U0W-18.0R20.0;

G01U3.0F0.5;

W18.0;

U-3.0;

M99; 子程序调用结束。