SW6 外加强矩形截面壳体计算

不锈钢型材计算公式

不锈钢型材计算公式1.矩形、方形和圆形截面的面积计算公式:矩形截面的面积计算公式:A=b*h方形截面的面积计算公式:A=a^2圆形截面的面积计算公式:A=π*r^2其中,A代表截面的面积,b代表矩形截面的宽度,h代表矩形截面的高度,a代表方形截面的边长,r代表圆形截面的半径,π代表圆周率,约等于3.14162.不锈钢型材的截面惯性矩计算公式:截面惯性矩是评估不锈钢型材对于承载和抗弯刚度的能力的重要参数。

根据不同的截面形状和尺寸,其计算公式也会有所不同。

以下是一些常见的计算公式:矩形截面的惯性矩计算公式:I=b*h^3/12方形截面的惯性矩计算公式:I=a^4/12圆形截面的惯性矩计算公式:I=π*r^4/4其中,I代表截面的惯性矩。

3.不锈钢型材的截面模数计算公式:截面模数是评估不锈钢型材对于扭转和挤压的抵抗能力的参数。

以下是一些常见的计算公式:矩形截面的截面模数计算公式:W=b*h^2/6方形截面的截面模数计算公式:W=a^3/6圆形截面的截面模数计算公式:W=π*r^3/3其中,W代表截面的截面模数。

4.不锈钢型材的抗弯强度计算公式:抗弯强度是评估不锈钢型材对于外部力矩的抗性能力的参数。

以下是一种常见的计算公式:抗弯强度计算公式:M=σ*I/y其中,M代表外部力矩,σ代表不锈钢材料的抗弯强度,I代表截面的惯性矩,y代表截面的最大纵轴距离。

以上介绍了一些常见的不锈钢型材计算公式,希望对您的学习和工作有帮助。

需要注意的是,不同材料和结构的不锈钢型材计算公式可能会有所不同,因此在实际应用中,需要结合具体的情况和设计要求进行计算。

SW6压力计算

四、压力容器设计计算软件包

SW6《过程设备强度计算软件包》,以下简称 SW698。该软件包是以国标 GB150《钢制压力容器》; GB151《钢制管壳式换热器》;GB12333《钢制球形 储罐》; JB4710《钢制塔式容器》; JBxxxx《钢制 卧式容器》及HG20582《钢制化工容器强度计算规定》 为编制依据。它的运行环境为WINDOWS系统,此软 件在运行过程中直观、方便、灵活。 该软件包含了10个设备计算程序,每个设备计算程序 既可进行设备的整体计算,也可进行该设备中某一个 零部件的单独计算。

5.许用应力

钢材(除螺栓材料外)的许用应力选 取的依据可按表7-1;螺栓材料的许 用应力选取的依据可按表7-2

表7-1

材料 碳素钢、低合金钢

σb 3.0

许用应力 取下列各值中的最小值,MPa

σb 3.0 σs 1.6

σ ts 1.6

σ tb 1.5

σ tn 1.0 σ tD 1.5 σ tn 1.0

高合金钢

σs σ 0 .2 1. 5

σ ts σ t0.2 1 .5

1)

1)对奥氏体高合金钢受压元件,当设计温度低于蠕变温度范围,且允许有微量的永久变形 σ ts σ t0.2 σ σ 时,可适当提高许用应力至 0.9 ( )但不超过 s 0.2 。此规定不适用于法兰或其他有

1 .5

——设计温度下基层钢板的许用应力,MPa ——设计温度下复层材料的许用应力,MPa

——基层钢板的名义厚度,mm

——基层材料的厚度,不计入腐蚀裕量,mm

2

6.焊接接头系数

对容器来说,主要存在两种

对接焊缝,即纵向对接焊缝 与环向对接焊缝 双面焊对接接头和相当于 双面焊的全焊透对接接头 100%无损检测φ =1.00 局部无损检测 φ =0.85 对于单面焊对接接头(沿 焊缝根部全长有紧贴基本 金属的垫板) 100%无损检测φ =0.9 局部无损检测 φ =0.8

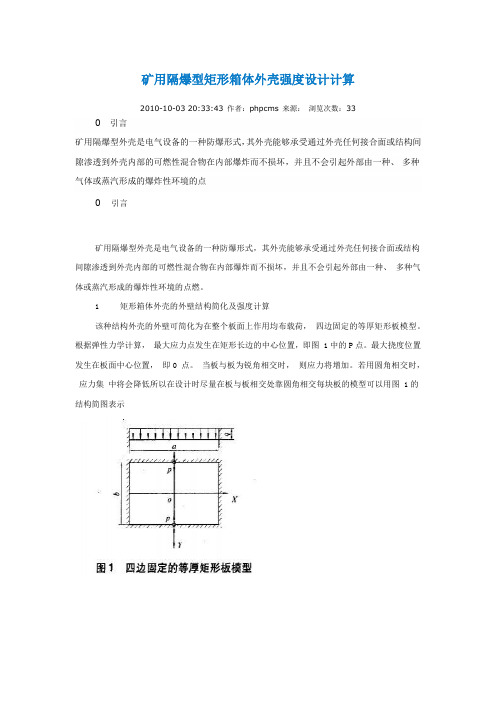

矿用隔爆型矩形箱体外壳强度设计计算

矿用隔爆型矩形箱体外壳强度设计计算2010-10-03 20:33:43 作者:phpcms 来源:浏览次数:330 引言矿用隔爆型外壳是电气设备的一种防爆形式,其外壳能够承受通过外壳任何接合面或结构间隙渗透到外壳内部的可燃性混合物在内部爆炸而不损坏,并且不会引起外部由一种、多种气体或蒸汽形成的爆炸性环境的点0 引言矿用隔爆型外壳是电气设备的一种防爆形式,其外壳能够承受通过外壳任何接合面或结构间隙渗透到外壳内部的可燃性混合物在内部爆炸而不损坏,并且不会引起外部由一种、多种气体或蒸汽形成的爆炸性环境的点燃。

1 矩形箱体外壳的外壁结构简化及强度计算该种结构外壳的外壁可简化为在整个板面上作用均布载荷,四边固定的等厚矩形板模型。

根据弹性力学计算,最大应力点发生在矩形长边的中心位置,即图 1中的P点。

最大挠度位置发生在板面中心位置,即0 点。

当板与板为锐角相交时,则应力将增加。

若用圆角相交时,应力集中将会降低所以在设计时尽量在板与板相交处靠圆角相交每块板的模型可以用图 1的结构简图表示板面中心的最大弯曲正应力:式中α、β——与矩形长和宽比值有关的系数( 见表 1 ) ;b——矩形板的宽度,m m;q——实验压力,MP a ;t——矩形板的厚度,m m;E——材料的弹性模量。

防爆外壳通常采用一般碳钢Q235 。

可以根据第三强度理论式中σs ——材料屈服点;n ——材料屈服极限的安全系数,一般碳钢n=1.25。

在不加加强肋的情况下,矩形外壳外壁厚度可根据式 ( 5 ) 得出在实际设计中,当边长较长,一般单边超过 3 0 0mm的矩形薄壁板在满足强度时,还要考虑壳体变形。

多采用焊接加强肋的办法来提高强度和刚度。

2 螺栓大小的计算矩形外壳的连接法兰单个螺栓轴向载荷分布不均匀,根据压力类容器计算方式,当 A / B>2时( 尺寸见图3 ) ,近似认为箱体内压力形成的轴向载荷由长边上的螺栓承担,单个螺栓最大载荷Q= 0 .66 B c q+ 2 d c m q ( 7 )式中 B——过螺栓中心矩形的短边长度, mm;c——螺栓中心距离, mm;d——密封垫有效宽度, m m;m——密封垫系数。

SW6压力计算

4.载荷

内压、外压或最大压差 液体静压力 容器的自重(包括内件和填料) 附属设备及隔热材料、衬里、管道、扶梯、平台等的重力

载荷 风载荷、地震载、雪载荷 支座、底座圈、支耳及其他型式支撑件的反作用力 连接管道和其他部件的作用力 温度梯度或热膨胀量不同引起的作用力 包括压力急剧波动的冲击载荷

7.压力试验

液压试验 气压试验 气密性试验

压力试验的确定:

内压容器

液压试验:

气压试验:

外压容器和真空容器 液压试验:

气压试验:

—试验压力,Mpa —设计压力,MPa

容器在压力试验前还必须进行应力校核,校核 公式为:

—试验压力下圆筒的应力 MPa —试验压力 MPa

—圆筒内直径 mm —圆筒的有效厚度 mm

SW6压力计算

2020/9/15

第一节 引言

这一章我们主要学习压力容器设 计的基本方法,学习如何运用SW61998 V2.0 《过程设备强度计算软件 包》及PVCAD《计算机辅助设计软 件包》使我们能更进一步对所学知识 全面巩固和提高。

一、压力容器设计步骤及主要规程 及标准

设计步骤: 工艺计算 机械计算

a.复合界面的结合剪切强度应不小于200Mpa b.复合界面的结合率指标及超声检测范围,应在图样或

相应技术文件中说明 c.基板和复材均为 GB150所规定的碳素钢和低合金钢钢

板或锻件,复材也为GB150中的高合金钢钢板 d.复合钢板应在热处理后供货,基层的状态应符合

GB150规定 e.复合钢板使用范围应符合基材和复材使用范围的规定

设计压力:指设定的容器顶部的最高压力,与相 应的设计温度一起作为设计载荷条件, 其值不低于工作压力。

计算压力:指在相应设计温度下,用以确定元件 厚度的压力,其中包括液柱静压力。 当元件所承受的液柱静压力小于5% 设计压力时,可忽略不计。

SW6计算问题汇总

SW6计算问题汇总1. 什么叫波形膨胀节的加强圈?它起什么作用?答:指加于膨胀节直边段外侧的加强圈(一般为扁钢)。

该加强圈能减小波纹管直边段的周向薄膜应力。

2. 经常发生用水压试验压力代入后,波形膨胀节的薄膜应力较核通不过的情况。

但SW6-98未提出此要求。

答:不是SW6-98未提出此要求,而是膨胀节标准GB16749-1997未提出此要求。

3. 鞍座计算时,鞍座高度h是指鞍座的标准高度还是鞍座的腹板高度?答:由于h是用来计算鞍座腹板的平均应力s9,故应输入鞍座腹板中间处的最小高度。

4. GB151中,对筒体规定了一个最小厚度,但有时强度计算并不需这么厚,似乎有浪费,特别对于贵重有色金属设备更是如此。

答:GB151中规定的最小厚度是考虑了管束等内件重量使得在制造、安装时筒体所需要的刚度,这是必须要满足的。

但对于有色金属设备,GB151尚没有给出筒体的最小厚度,应建议标准编制单位补充该条规定。

5. 在固定管板换热器计算时,如用F19×2的管子,管子的压应力校核往往通不过,原因是计算得到的许用压应力很小,用何方法调整?答:首先,请注意管子的受压失稳当量长度是否按GB151的规定取值,该值对管子许用压应力的影响很大。

其次,管子的直径对许用压应力也有较大的影响,一般F25的管子要比F19的管子在许用压应力的计算值上大50%左右。

由于管子的直径一般不能改动,因其对换热面积有很大的影响,故工程上一般只能考虑减小折流板的间距。

当折流板的间距无法再改小时,只能由设计人员根据使用经验自行确定是否忽略换热管压应力的校核结果。

6. 计算锥形封头时,如压力很小(如p=0.1MPa),p/[s]t×f 的值往往小于0.002,这时程序不能计算,如何解决?答:由于GB150-1998中计算锥形壳体大、小端加强厚度时的Q值曲线图横座标的右端极限(p/[s]t×f)为0.002,故程序也限定此值为计算的界限。

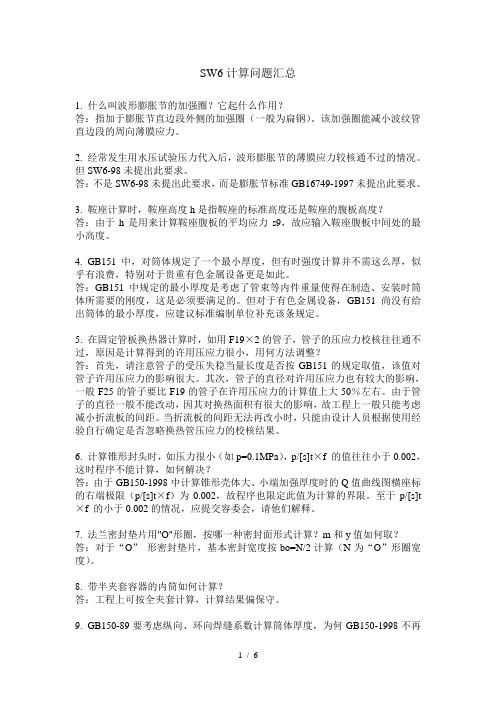

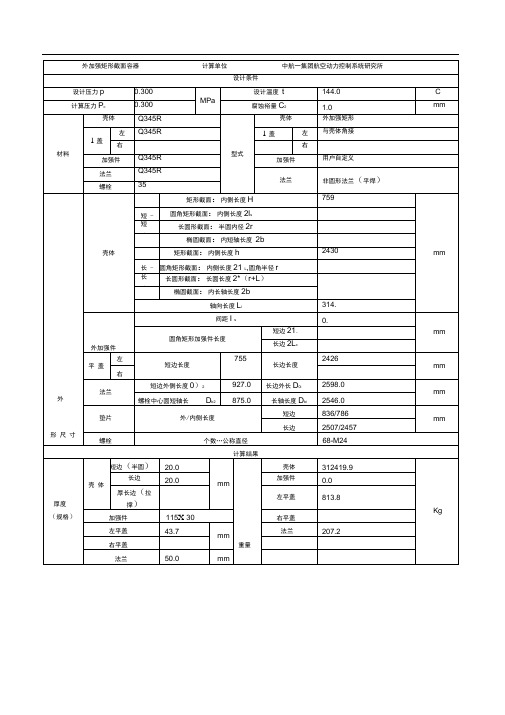

SW6外加强矩形截面壳体计算

中航一集团航空动力控制系统研究所上封头计算计算单位设计条件计算压力p c 0.300 MPa设计温度t 144.0 C短轴长度a 927.0 mm平长轴长度b 2598.0 mm材料名称Q345R盖许用应力’181.0 MPa径向截面各开孔直径和0.0 mm中心圆短轴长度D b2 875.0 mm 螺中心圆长轴长度D b1 2546.0 mm 公称直径d B 24.0 mm 栓数量n 68 个材料35长轴外径长度2507.0 mm 垫短轴外径长度836.0 mm长轴内径长度2457.0 mm 短轴内径长度786.0 mm 片匕(见HG20582-2011 表12.2 -1) 120.0 k2(见HG20582-2011 表12.2 -1) 24.0i J,_a厂q1开孔削弱系数 1.00厚度设计GB150.3-2011 表5-10 序号2, 3, 4, 5, 8,结构平盖计算厚度S pGB150.3-2011 表5-10 序号9,10结构平盖计算厚度S P 结构特征系数K = 0.00形状系数Z=3.4-2.4 a= 0.000b且Z< 2.5厚度S p=a黑c= 0.0mm螺栓中心多边行周长L= 6842.0垫片受力点到螺栓中心圆间距I预紧状态时或操作状态时的螺栓设计载荷(参照HG20582-2011 计算)形状系数Z=3.4-2.4 a= 2.50bmmL G= 32.0 mmW= 966193.0 N且Z< 2.5结构特征系数K = 0.86厚度S p =a计算结果平盖有效厚度43.7 mm 校核合格37.85mm非圆形法兰(平焊)计算单位中航一集团航空动力控制系统研究所由内压引起的轴向总载荷 F 603870.62500 N 预紧状态下螺栓总载荷 W mF =966193.0 N 操作状态下螺栓总载荷 WW = m F = 966193.0N预紧状态下所需螺栓总截面积An AWm8258.1AA m[]b2mm 操作状态下所需螺栓总截面积 A pWpA P 十 9775.3[]b2mm 所需螺栓总截面积 A A 取 A m 和A p 中大者 A = 9775.32mm 实际螺栓总截面积AA b = n —dB 2= 21362.842mm设计条件-简所 口 右~i :• ° 口 咼预紧状态下 M W1732821.0 N S w =32.0 mm M =WS = 55450272.0 Nmm操作状态下 MF D =553311.0 N S D =16.0 mm M = F D S +F T S T +WS W=40428428.0Nmm F T = 50559.6NS T = 13.0 mm计算力矩 M 取M 与【中大者 M = 53293536.0/ [J fNmmN S w =0.0 mm 计算力矩 M =0.5 F D S W 或 M =F D S W M = 0.0Nmm垫片位于螺栓内侧的法兰2.全垫片法兰F D =0.0。

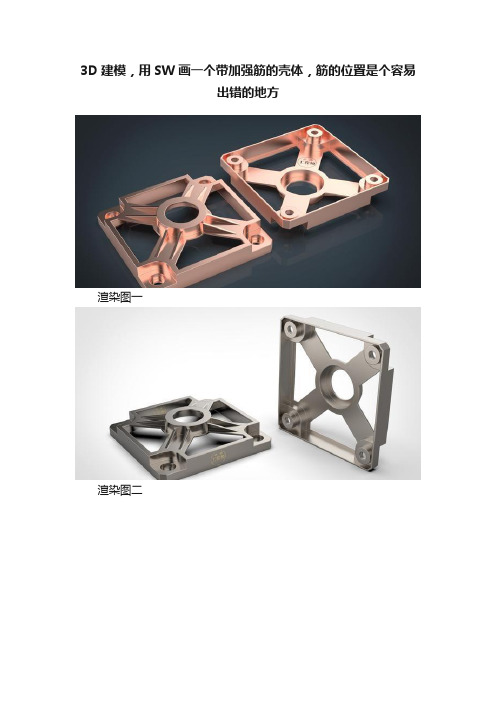

3D建模,用SW画一个带加强筋的壳体,筋的位置是个容易出错的地方

3D建模,用SW画一个带加强筋的壳体,筋的位置是个容易

出错的地方

渲染图一

渲染图二

渲染图三

图纸

详细建模步骤:

1.在上视基准面画一个正方形,边长:80 。

然后拉伸凸台:10 。

2.在立方体顶面草绘图形。

3.拉伸切除,高度:6 。

4.在切除后的面上画圆,拉伸切除:4 。

5.在正立方体顶面画圆,拉伸高度:6 。

6.圆周阵列——两个拉伸切除——数量4个。

7.倒角:3*45度。

8.在立方体顶面草绘图形。

(这条中心线后面还要用来建基准面)

9.拉伸凸台,高度:4 ,不合并结果。

(这两步应该是:画一条斜线,然后用筋特征来完成。

后来发现,外侧边线长度不是20,所以改用这个方法)

10.新建基准面,参考上视基准面和中心线。

11.在新建基准面上画三角形。

12.拉伸切除,特征范围:只选两个立方体。

13.圆周阵列——实体。

14.组合。

15.抽壳,点底面,厚度:1 。

16.上视基准面上画圆。

17.拉伸切除。

18.还是上视基准面,等距实体。

延伸和剪裁

20.拉伸切除,完全贯穿。

21.圆周阵列4个。

22.测量体积,选项——精度高——8473.79,正确。

23.完成。

截面面积矩sw计算公式

截面面积矩sw计算公式

截面面积矩是一个非常重要的物理量,它在工程学、物理学、材料科学等领域中都有着广泛的应用。

截面面积矩的计算公式是一个基本的数学公式,它可以用来计算各种形状的截面的面积矩,从而帮助我们更好地理解和分析物体的结构和性质。

截面面积矩的计算公式可以表示为:

S_w = ∫ y^2 dA

其中,S_w表示截面面积矩,y表示距离截面中心轴的距离,dA 表示微小面积元素。

这个公式的意义是将整个截面分成无数个微小的面积元素,然后对每个微小的面积元素进行计算,最后将所有的计算结果相加得到截面面积矩。

截面面积矩的计算公式可以用来计算各种形状的截面的面积矩,例如矩形、圆形、三角形、梯形等等。

对于不同形状的截面,我们需要根据其特点来选择不同的计算方法。

例如,对于矩形截面,我们可以直接使用公式S_w = bh^3/12来计算其面积矩;对于圆形截面,我们可以使用公式S_w = πr^4/4来计算其面积矩。

截面面积矩的计算公式在工程学中有着广泛的应用。

例如,在设计梁或柱子时,我们需要计算其截面面积矩,以确定其承载能力和稳定性。

在设计机械零件时,我们也需要计算其截面面积矩,以确定其强度和刚度。

在材料科学中,截面面积矩的计算公式也可以用来

计算材料的惯性矩和截面模量等重要参数。

截面面积矩的计算公式是一个非常重要的数学公式,它在工程学、物理学、材料科学等领域中都有着广泛的应用。

通过掌握这个公式,我们可以更好地理解和分析物体的结构和性质,从而为工程设计和科学研究提供有力的支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(参照HG20582-2011计算)

形状系数Z=3.4-2.4 =2.50

且Z≤2.5

结构特征系数K=0.86

厚度δp=a =37.85mm

计算结果

平盖有效厚度

43.7

mm

校核合格

非圆形法兰(平焊)

计算单位

中航一集团航空动力控制系统研究所

设计条件

Q点

-55.7

焊接接头

组合应力

短边

160

长边

149

应力校核结论

应力类别

各类应力计算值MPa

应力许用值

薄膜应力

短边

15.1

183

MPa

长边

4.72

183

壳体最大组合应力

138.1

173.4

外加强件最大组合应力绝对值

60.07

173.4

焊接接头组合应力

短边

159.7

173.4

长边

149.4

173.4

结论:校核通过

mm

MI=10725.8

N.mm/mm

MII=9887.0

N.mm/mm

σI=165.06

MPa

σII=23.73

MPa

计算结果

法兰校核结果

校核合格

mm

公称直径dB

24.0

mm

栓

数量n

68

个

材料

35

长轴外径长度

2507.0

mm

垫

短轴外径长度

836.0

mm

长轴内径长度

2457.0

mm

短轴内径长度

786.0

mm

片

k1(见HG20582-2011表12.2 -1)

120.0

k2(见HG20582-2011表12.2-1)

24.0

厚度设计

开孔削弱系数

=1.00

计算力矩Mo取Mp与 中大者Mo=53293536.0

N.mm

2.全垫片法兰

FD=0.0

N

Sw=0.0

mm

计算力矩Mo=0.5FDSw或Mo=FDSwMo=0.0

N.mm

3.平面接触"O"形环密封的法兰

FD=0.0

N

SD'=0.0

mm

计算力矩Mo=0.5(FDSD'+FTST' )

FT=0.0

N

ST'=0.0

上封头计算

计算单位

中航一集团航空动力控制系统研究所

设计条件

简图

计算压力pc

0.300

MPa

设计温度t

144.0

C

短轴长度a

927.0

mm

平

长轴长度b

2598.0

mm

材料名称

Q345R

盖

许用应力t

181.0

MPa

径向截面各开孔直径和

0.0

mm

中心圆短轴长度Db2

875.0

mm

螺

中心圆长轴长度Db1

2546.0

短边d1

mm

孔中心距

短边Lh1

mm

长边d2

长边Lh2

外加强件

材料名称

Q345R

外加强件

规格

115×30

型式

用户自定义

间距Ls

356

mm

侧板厚度计算及中间参数

壳体材料屈服限

短边

常温

325.0

MPa

设温

277.4

长边

常温

325.0

设温

277.4

壳体材料许用应力

短边

183.2

MPa

长边

183.2

薄膜应力许用值

mm2

法兰力矩计算

1.垫片位于螺栓内侧的法兰

预紧状态下Ma

W=1732821.0

N

Sw=32.0

mm

Ma=WSw=55450272.0

N.mm

操作状态下Mp

FD=553311.0

N

SD=16.0

mm

Mp=FDSD+FTST+WpSW

FT=50559.6

N

ST=13.0

mm

=40428428.0

N.mm

短边

155.8

长边

155.8

壳体组合应力

许用值

短边

奥氏体不锈钢:

其它材料:

173.4

MPa

长边

173.4

外加强件

屈服限

常温

325.0

MPa

设温

277.4

材料许用应力

183.2

组合应力许用值

与壳体类同

173.4

侧板名义厚度

短边n1

20.0

mm

长边n2

20.0

侧板计算厚度

短边1

18.7

mm

长边2

18.7

24.0

mm

数量n

68

个

b>13

b

12.50

k3

0.90

垫

be=1.8

be

6.25

α

182.08

b≤13

k1

120.0

m1

1.60

be=0.5b

k2

24.0

m2

1.60

片

结构尺寸

D长外

2507.0

D短外

836.0

mm

D长内

2457.0

D短内

786.0

螺栓受力计算

由内压引起的轴向总载荷F

603870.62500

N

预紧状态下螺栓总载荷Wm

Wm=m1F=966193.0

N

操作状态下螺栓总载荷Wp

Wp=m2F=966193.0

N

预紧状态下所需螺栓总截面积Am

8258.1

mm2

操作状态下所需螺栓总截面积Ap

9775.3

mm2

所需螺栓总截面积A

A取Am和Ap中大者A=9775.3

mm2

实际螺栓总截面积Ab

Ab= =21362.8

N点

100

MPa

Q点

1233

内壁

组合应力

短边

N点

115

MPa

Q点

138

长边

M点

-108

Q点

128

外加强件外侧

弯曲应力

短边

N点

-49.1

MPa

Q点

-60.4

外加强件

外侧

弯曲应力

长边

M点

55.3

MPa

Q点

-60.4

外加强件

外侧

组合应力

短边

N点

-34

MPa

Q点

-45.3

长边

M点

60.1

外加强矩形截面容器

计算单位

中航一集团航空动力控制系统研究所

设计条件

设计压力p

0.300

MPa

设计温度t

144.0

℃

计算压力pc

0.300

腐蚀裕量C2

1.0

mm

材料

壳体

Q345R

型式

壳体

外加强矩形

平盖

左

Q345R

平盖

左

与壳体角接

右

右

加强件

Q345R

加强件

用户自定义

法兰

Q345R

法兰

非圆形法兰(平焊)

螺栓

GB150.3-2011表5-10序号

2, 3, 4, 5, 8,

结构特征系数K=0.00

形状系数Z=3.4-2.4 =0.000且Z≤2.5

结构平盖计算厚度δp

厚度δp=a =0.0mm

GB150.3-2011表5-10

序号9,10

结构平盖计算厚度δp

螺栓中心多边行周长L=6842.0mm

垫片受力点到螺栓中心圆间距LG=32.0mm

简图

计算压力pc

0.300

MPa

设计温度t

144.0

C

法

兰

材料名称

Q345R

许用

181.0

MPa

应力

174.0

MPa

结构尺寸

mm

D长外

2598.0

D短外

927.0

D长内

2430.0

D短内

759.0

材料名称

35

螺

许用

117.0

MPa

应力

98.8

MPa

结构尺寸

D长

2546.0

mm

D短

875.0

mm

栓

公称直径dB

设计温度t

144

℃

材料名称

Q345R

容器内侧长度

短边H

759

mm

长边h

2430

壳体轴向长度L1

314

mm

初始名义厚度

短边1

20.0

mm

长边2

20.0

钢板负偏差系数IC1

计入C1

mm

腐蚀裕量C2

1.0

焊接接头系数

短边1

0.85

长边2

0.85

焊接接头至板中心距离

短边dj1

379

mm

长边dj2

1215

孔径

mm

=0.0

N.mm

在法兰厚度h=50.0mm时,法兰应力校核

k4=0.46

Die=1114.2