紧固螺栓开裂原因分析

螺栓断裂分析报告

螺栓断裂分析报告1. 引言螺栓是一种常见的连接元件,广泛应用于工程领域。

然而,在使用过程中,螺栓的断裂可能会导致严重的安全事故和设备损坏。

因此,对螺栓的断裂原因进行分析非常重要。

本文将介绍螺栓断裂的分析步骤,以帮助读者更好地了解螺栓断裂的原因,并提供相应的解决方案。

2. 分析步骤螺栓断裂分析通常可以按照以下步骤进行:2.1 收集断裂螺栓样本首先,需要收集断裂的螺栓样本。

这些样本应来自不同的工程项目,并涵盖不同的工作条件。

收集足够数量的样本有助于得出准确的结论。

2.2 观察断口形貌通过对断裂螺栓的断口形貌进行观察可以初步判断断裂的原因。

断口形貌可以分为韧性断口、脆性断口等。

韧性断口常常表明螺栓断裂是由于受到超负荷载荷所致,而脆性断口则意味着存在其他问题。

2.3 进行金相分析金相分析是一种常用的分析方法,通过对螺栓样本进行金相薄片制备和观察,可以获得螺栓的组织结构信息。

通过金相分析,可以检测到螺栓材料中的缺陷、夹杂物、氧化层等问题。

2.4 进行力学性能测试力学性能测试是评估螺栓质量的重要手段。

通过对螺栓样本进行拉伸试验、硬度测试等,可以了解螺栓的强度、韧性等性能参数。

与标准数值进行对比,可以判断螺栓是否达到设计要求。

2.5 考虑工况因素分析断裂螺栓时,还需要考虑螺栓所处的工作条件。

例如,工作温度、湿度、振动等因素都可能对螺栓的性能产生影响。

通过分析工况因素,可以找到与断裂相关的潜在问题。

2.6 结果分析与解决方案综合以上分析结果,可以得出螺栓断裂的原因。

根据不同的原因,提出相应的解决方案。

例如,如果断裂原因是由于材料质量问题,可以优化材料制备过程;如果是由于超负荷导致断裂,则需要对工作负荷进行合理评估等。

3. 结论螺栓断裂分析是一项复杂的工作,需要综合考虑多个因素。

通过对断裂螺栓样本的观察、金相分析、力学性能测试以及考虑工况因素,可以准确判断螺栓断裂的原因,并提出相应的解决方案。

对螺栓断裂问题的分析与解决不仅可以提高工程项目的安全性,还能为相关领域的研究提供参考。

螺栓断裂

螺栓断裂原因分析2010/10/28 17:22:07螺栓断裂分析的方法及程序在紧固件的失效分析中,螺栓的失效最多、也最为常见,而螺栓的断裂失效则占螺栓失效的80%左右,严重威胁着整个构件的安全。

因此,我们有必要、也必须对断裂螺栓进行分析。

由于螺栓的结构、形状和受力形式比较复杂,且在材料、工艺和使用状况等因素的影响下,经常发生各种形式的断裂失效。

由于螺栓种类多、用量大,普遍采用冷变形制造工艺,并依据各种不同性能要求而采用不同钢材和热处理工艺,同时进行严格的材料和工艺检查。

尽管如此,往往由于工艺管理和控制不善,构成了批量或频次较高的断裂失效,经常影响着正常生产和使用。

下面我们就谈谈紧固件断裂失效分析的方法。

紧固件断裂失效分析的方法一、系统方法系统方法,又称相关性方法,就是把失效分析类型、失效方式、断口特征形貌、工作条件、材质情况、制造工艺水平和过程、使用和维护情况等放在一个研究系统中,从总体上予以考虑的方法。

寻找失效原因应从设计、材质、制造、使用、维护等相关方面去考虑,并据此进行测试和分析,找出失效原因。

本方法的特点是:从一般到个别,从普遍到特殊,从单项分析到综合联系上找原因。

这就是尽可能地收集与全局有关的资料和测试信息,从而确定分析系统的范围。

该方法主要针对失效原因复杂的断裂螺栓。

二、抓主要矛盾方法在紧固件失效分析时要抓住失效中起主要作用的因素。

如在断裂失效中就一定要对断裂源、断裂形状及导致断裂的因素重点分析和研究。

这也是我们螺栓断裂失效分析中最常用的方法。

举例来说,当一个螺栓断裂件送到我们手上,我们发现该螺栓的支撑面的装配痕迹不对称(就是说一边有明显的装配痕迹而一边没有或者两边装配痕迹相差很大)。

我们都知道:力是造成痕迹的唯一原因,接下来我们就应对这一应力进行重点分析。

三、比较方法选择一个同批次,同服役状态而没有失效的螺栓与断裂螺栓一一对比,然后进行分析比较,从中找出差异,寻找出引起失效的原因。

紧固件螺栓断裂常见原因分析

紧固件螺栓断裂的原因有多种多样,归纳来说,一般螺栓的损坏由应力因数、疲劳、腐蚀和氢脆等原因形成。

1、应力因数超过常规应力(超应力)由剪切、拉伸、弯曲和压缩中的任一个或其组合而产生。

大多数设计人员首先考虑的是拉伸负荷、预紧力和附加实用载荷的组合。

预紧力基本是内部的和静态的,它使接合组件受压。

实用载荷是外部的,--般是施加在紧固件上的循环(往复)力。

拉伸负荷试图将接合组件抗开。

当这些负荷超过螺栓的屈服极限时,螺栓从弹性变形变为塑性区,导致螺栓永久变形,因此在外部负荷除去时不能再恢复原先的状态。

类似原因,如果螺栓上的外负荷超过其极限抗拉强度,螺栓将断裂。

螺栓拧紧是靠预紧力扭转得来的。

在安装时,过量的扭矩导致超扭矩,同时也使紧固件受到了超应力而降低了紧固件的轴向抗拉强度,即在连续扭转的螺栓与直接受张力拉伸的相同螺栓相比,屈服值比较低。

这样,螺栓有可能在不到相应标准的最小抗拉强度时就出现屈服。

扭转力矩大可以使螺栓预紧力增大.使接合松弛相应减少。

为了增加锁紧力,预紧力一般采取上限。

这样,除非屈服强度和极限抗拉强度之间差异数目很小,一般螺栓不会因扭转而出现屈服现象。

剪切负荷对螺栓纵轴方向施加一个垂直的力。

剪切应力分为单剪应力和双剪应力。

从经验数据来讲,极限单剪应力大约是极限抗拉应力的65%。

许多设计人员优选剪切负荷,因为它利用了螺栓的抗拉和抗剪强度,它主要起类似销钉的作用,使受剪切的紧固件形成相对简单的联接.缺点是剪切联接使用范围小而且剪切联接不能经常使用,因其要求更多的材料和空间。

我们]知道,材料的组成成分和精度也起一定的决定性。

但是,将抗拉应力转换成剪切负荷的材料数据往往却是得不到的。

紧固件预紧力影响剪切联接的整体性。

预紧力越低,在与螺栓接触时接合层越易滑动。

剪切负荷能力通过乘以橫平面数计算(一个剪切平面通称单剪,两个剪切平面通称双剪),这些平面应该是无螺纹螺栓的横截面。

我们不提倡设计通过螺纹的剪切,因为紧固件的剪切强度可在横截面变化时被应力集中克服。

螺栓断裂原因分析

螺栓断裂原因分析螺栓的抗拉强度比想象中强得多,以一只M20×80的8.8级高强螺栓为例,它的重量只有0.2公斤,而它的最小拉力载荷是20吨,高达它自身重量的十万倍,一般情况下,我们只会用它紧固几十公斤的部件,只使用它最大能力的千分之一。

即便是设备中其它力的作用,也不可能突破部件重量的千倍,因此螺栓的抗拉强度是足够的,不可能因为螺栓的强度不够而损坏。

很多螺栓断裂的最终分析认为是超过螺栓的疲劳强度而损坏,但是螺栓在横向振松实验中只需一百次即可松动,而在疲劳强度实验中需反复振动一百万次才会损坏。

换句话说,螺栓在使用其疲劳强度的万分之一时即松动了,我们只使用了螺栓能力的万分之一,所以说螺栓的损坏也不是因为螺栓疲劳强度。

静态紧固用螺栓很少会自行松动,也很少出现断裂情况。

但是在冲击,振动,变载荷情况下使用的螺栓就会出现松动和断裂的情况。

所以我认为螺栓损坏的真正原因是松动。

螺栓松动后,螺纹和连接件之间产生微小间隙,冲击和振动会产生巨大的动能mv^2,这种巨大的动能直接作用于螺栓,受轴向力作用的螺栓可能会被拉断。

受径向力作用的螺栓可能会被剪断。

因此设计时,对于关键的运动部位的连接紧固要注意防松设计。

自锁螺母尼龙锁紧螺母以上为两种形式的锁紧螺母。

对于弹簧垫片的放松效果,一直存在争议。

弹簧垫圈的放松原理是在把弹簧垫圈压平后,弹簧垫圈会产生一个持续的弹力,使螺母和螺栓连接副持续保持一个摩擦力,产生阻力矩,从而防止螺母松动。

同时弹簧垫圈开口处的尖角分别嵌入螺栓和被连接件的表面,从而防止螺栓相对于被连接件回转。

以M16螺栓连接为例,实验显示用约10N.m的螺栓预紧力矩就可以将16弹簧垫圈完全压平。

弹簧垫圈只能提供10N.m的弹力,而10N.m的弹力对于280N.m的螺栓预紧力矩来说可以忽略,其次,这么小的力,不足以使弹簧垫圈切口处的尖角嵌入螺栓和被连接件表面。

折卸后观察,螺栓和被连接件表面都没有明显的嵌痕。

所以,弹簧垫圈对螺栓的防松作用可以忽略。

螺栓受力检测及断螺栓分析

螺栓受力检测及断裂分析目录一、现场螺栓断裂问题描述二、螺栓断裂可能原因分析及测试依据三、测试系统介绍及标定四、现场机组螺栓测试五、数据分析六、现场螺栓测试时发现的问题及注意事项七、螺栓断裂分析注意事项及案例分享二、螺栓断裂可能原因分析及测试依据1、螺栓断裂可能原因1.1螺栓质量问题现场更换过多批次螺栓,且将部分螺栓送检过,未发现螺栓质量存在问题,故此种可能情况基本可以排除。

1.2螺栓脆性断裂1)氢脆断裂的典型特征是纤维性断口,且断口比较平整,见图1。

根据现场查看螺栓断口特征,机组断裂螺栓亦不符合氢脆断裂。

2)螺栓疲劳断裂的典型特征是存在贝纹状疲劳线,沿着疲劳弧线发展的逆向,可以找到裂纹源,见图2,现场机组断裂螺栓符合这一特征。

图1 纤维性断口图2 贝纹性断口2、螺栓测试依据螺栓疲劳断裂主要与螺栓连接受载时的应力幅值有关,所以此次螺栓测试主要测试螺栓的应力幅值的变化。

应力幅:Fmax:机组工作时螺栓受到的最大拉力;Fmin:机组工作时螺栓受到的最小拉力;As :螺纹公称应力截面积。

此次螺栓测试所携带设备,可将机组在工作时螺栓所受轴向拉力时时进行记录,从而得到机组工作时偏航轴承与底座联接螺栓的应力幅值。

通过螺栓频繁断裂机组螺栓应力幅值与未断裂机组螺栓应力幅值相比较,为后续仿真建模提供测试依据,找出螺栓断裂的真正原因。

1、测试系统组成(见图3)图3三、测试系统介绍及标定用户K值计算:用户K值计算的目的主要是确定力与应变间的对应关系。

HBM‐KMR拉力传感器灵敏度为1.7MV/V~2.3MV/V,取中间值为2mV/V,由于系统激励电压为2V,故该系统满量程为4mV。

1)满量程与电压对应关系:Ain=400KN/4mV=100KN/mV=0.1KN/μν。

2)无线应变节点的灵敏度F=1μν/με。

(注:无线应变节点可测量毫伏信号,但是显示的最小刻度值为με,而且系统给出了灵敏度F=1μν/με,所以需要转化为μν)3)此时传感器最小分辨电压能力为K0,K0=0.17481。

螺栓断裂分析报告

螺栓断裂分析报告一、引言螺栓是一种常见的连接元件,在机械设备和结构工程中得到广泛应用。

然而,螺栓在使用中可能会发生断裂,给机械设备和结构的安全运行带来隐患。

本报告旨在对螺栓断裂进行分析,并提供解决方案,以确保设备和结构的安全性。

二、螺栓断裂原因分析1.质量问题:螺栓断裂可能是由于螺栓本身存在质量问题所致,如材料强度不符合标准、制造工艺不良等。

为此,应关注螺栓的采购渠道和制造工艺,并严格按照相关标准进行选择和检测。

3.腐蚀问题:腐蚀是导致螺栓断裂的常见原因之一、在潮湿、酸性或碱性环境中,螺栓易受到腐蚀,使其材料的强度降低。

因此,在腐蚀环境中应选择抗腐蚀性能良好的螺栓材料,并进行定期维护保养。

4.紧固力不均匀:不正确的紧固力分布可能导致螺栓在负载过程中承受不均匀的力,从而引发断裂。

在安装过程中,应根据设备或结构的要求,采用正确的紧固力分布方案,并进行定期检查和调整。

三、螺栓断裂的解决方案1.优化选材:根据设备或结构的负荷、工作环境等要求,选择合适的螺栓材料。

关注材料的强度、韧性、抗腐蚀性等指标,并遵循标准进行选材。

2.合理设计螺栓连接:根据实际负荷情况和工作要求,合理选用螺栓的规格、数量和布置方式,并确保紧固力的均匀分布。

在设计过程中,可以借助有限元分析等工具来验证螺栓连接的安全性。

3.定期检查和维护:对于暴露在恶劣环境中的螺栓,应定期进行检查和维护,特别是针对腐蚀环境。

清洁螺栓表面,涂覆抗腐蚀涂层,必要时更换受损螺栓,以延长其使用寿命。

4.强化管理和培训:通过建立规范的螺栓管理制度和培训机制,提高操作人员的专业水平,加强螺栓使用和维护的知识宣传,以减少螺栓断裂的发生。

四、结论螺栓断裂是机械设备和结构工程中常见的问题,但可以通过合理选材、优化设计、定期维护和加强管理来减少其发生。

对于已经断裂的螺栓,应及时进行更换,并对其断裂原因进行调查分析,以避免类似问题再次发生。

通过以上措施的综合应用,能够提高螺栓连接的安全性和可靠性,保证设备和结构的正常运行。

关于螺栓产生的问题的短篇

关于螺栓产生的问题及分析

一、螺栓松动

问题描述:螺栓在紧固后,经过一段时间或振动后,出现松动现象,导致连接部位出现间隙或产生移位。

原因分析:

1. 螺栓与螺母之间的摩擦系数不够,导致自锁能力不足。

2. 紧固时未使用合适的工具或方法,导致预紧力不足或预紧力不均匀。

3. 螺栓与被连接件之间的振动或冲击,导致螺栓松动。

解决方案:

1. 使用摩擦系数较高的螺母或添加垫片来增加摩擦力。

2. 使用合适的工具进行紧固,确保预紧力均匀且足够大。

3. 在连接部位增加防松装置,如弹簧垫圈、止动垫圈等。

二、螺栓断裂

问题描述:螺栓在受力或振动后,发生断裂现象,导致连接失效。

原因分析:

1. 螺栓材料存在缺陷,如夹杂物、气孔等。

2. 螺栓制造工艺不当,如热处理不当、机械加工过度等。

3. 螺栓受力过大或疲劳损伤,导致应力集中部位发生断裂。

4. 螺栓装配时受到损坏或碰撞。

解决方案:

1. 使用合格的材料,确保材料质量符合要求。

2. 严格控制制造工艺,确保螺栓质量稳定可靠。

3. 根据受力情况选择合适的螺栓规格和材料。

4. 确保装配时螺栓不受损坏或碰撞。

5. 加强定期检查和维护,及时更换受损螺栓。

三、螺栓腐蚀

问题描述:螺栓在使用过程中受到腐蚀,导致连接部位失效或产生安全隐患。

原因分析:

1. 螺栓材料不耐腐蚀,如普通碳钢螺栓在潮湿环境中容易生锈。

紧固件断裂失效类型及原因分析

紧固件断裂失效类型及原因分析前言机器或钢结构件是由许多个零件和部件组成,这些零件和部件绝大部分是通过螺纹紧固件连接在一起的。

一旦紧固失效将造成机器失灵,严重者甚至出现人员伤亡事故。

由于紧固失效的常见性和潜在的严重性,所以我们应认真仔细地分析并找出紧固失效的原因,采取纠正措施,以杜绝紧固失效的发生。

紧固失效有两种,一种是螺栓断裂,被紧固零件瞬间分离,这种失效往往会造成严重的后果;还有一种是螺纹副松动和螺栓或螺母滑牙,被紧固零件出现一定范围的相互位移,造成机器部分功能失常。

人们发现,及时采取措施可以避免事故的发生。

如因未发现任其继续发展,螺栓和螺母终将分离,同样会引发重大安全事故。

紧固失效后直观现象是螺栓断裂或螺母与螺栓分离,因此人们一般认为螺栓断裂是螺栓质量有问题,螺母松动是螺母质量不好。

大家往往忽略了设计和安装中的问题。

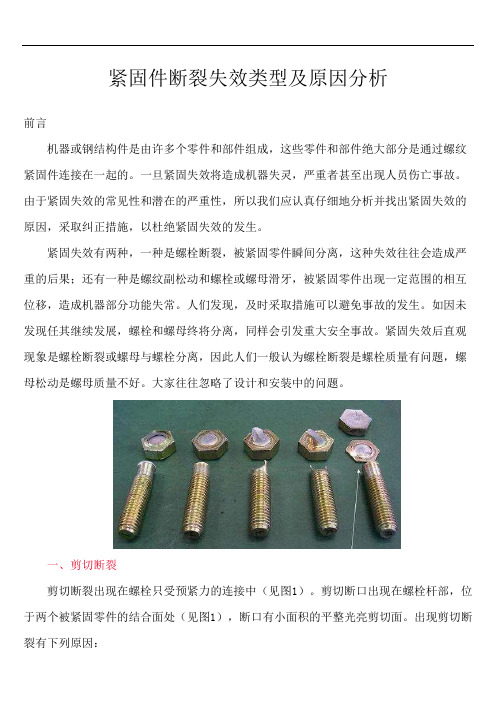

一、剪切断裂剪切断裂出现在螺栓只受预紧力的连接中(见图1)。

剪切断口出现在螺栓杆部,位于两个被紧固零件的结合面处(见图1),断口有小面积的平整光亮剪切面。

出现剪切断裂有下列原因:图1 图21、设计原因⑴被紧固零件的结合面间摩擦系数太小或螺栓规格不够大造成预紧力F'不够,即:fF'<F ( f-结合面间的摩擦系数 )此时结合面间摩擦力小于横向工作载荷F,被紧固零件出现相对滑移,螺栓承受孔壁的挤压,当挤压力足够大时螺栓被剪切断。

在运动部件上因冲击力更大,所以出现的可能性也更大。

为了避免这种现象的发生,在设计上可以采用减载件和台阶来承受横向载荷,使螺栓仅起纯连接作用(见图2)。

⑵在振动工作环境下工作零件的紧固,未采用具有防松功能的紧固件。

在工作一段时间后,紧固件螺纹副出现松动,螺栓夹紧力(预紧力F')下降,此时也将发生上述同样的结果。

为了避免因松动而造成紧固失效,设计时应采用具有防松功能的紧固件,如美国施必牢防松螺母、有效力矩螺母。

2、装配原因装配时预紧扭矩过小,造成预紧力不够,即F'小,出现上述同样的结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刘昌奎 , 等 :紧固螺栓开裂原因分析

色区域 , 能谱检测结果表明为 T B06-9 底漆 ;原始裂 纹断口微观特征为等轴韧窝(图 2b)。可以推断 , 断 口上的底漆是装配时螺栓开裂后渗入造成的 。

表 1 显微硬度检测及抗拉强度换算结果 Tab .1 Results of microhardness testing and tensile strength

图 1 2 #螺栓裂纹宏观形貌 Fig.1 The morphol ogy of cracks

1 .2 断口形貌 用 S600 型扫描电镜(SEM)对裂纹打断后的断

口进行观察 。 两原始裂纹断口微观特征基本相同 , 裂纹均起源于螺纹牙底 , 裂纹源区未见夹杂等冶金 缺陷 。2 #螺栓原始裂纹断口上 存在面积较大的黄

oil and TB06-9 lacquer

2 .4 螺栓受力有限元分析 根据上面提到的螺栓轴向拉力计算公式 , 扭矩

选取 150 N ·m , 摩擦因数 f 设定为 0 .15 , 其他参数 不变 , 计算螺栓所受轴向拉力为 P0 =59 940 N 。 在 该条件下采用 ANSYS 软件对螺栓的受力状态进行 有限元分析 , 结果见图 6 。 可见 , 在轴向 拉力 P0 = 59 940 N 条件 下 , 螺栓在装配过程中 , 其内外螺纹 旋合部位头四牙的螺纹牙底 , 存在局部塑性变形 , 第 一和第二牙较为明显 , 并且在螺栓光杆下未旋合的 头三牙的螺纹牙底也有小部分存在塑性变形 。

表 2 摩擦因数测定结果 Tab.2 The results of friction coeff icient testing

压力 /N

30 60 90

干摩擦

0 .22 0 .21 0 .24

蓖麻油 润滑

0 .13 0 .12 0 .11

底漆润滑 蓖麻油+

体积比 体积比 体积比 底漆润滑 5∶95 13 .6 ∶86.4 20 ∶80

0.27 0 .32

0 .14

0 .06

0.27 0 .33

0 .12

0 .03

0.33 0 .28

0 .12

0 .12

图 4 底漆和润滑油对轴向拉力的影响 Fig .4 The relation between logni tudinal loading of bol t and castor

摘 要 :某螺栓在安装过程中有两个在螺纹牙底开裂 。通过对螺栓裂纹及裂纹断口的宏观微观 观察 、显微组织和显微硬度检测 , 确定了裂纹性质 ;通过对螺栓在安装过程中的受力分析 、扭拉试 验 、摩擦因数测定以及有限元数值模拟分析 , 确定了螺栓开裂原因 。结果表明 :螺栓裂纹性质为过 载开裂 , 其主要原因是由于螺栓孔内残留的蓖麻油和 T B06-9 底漆使得螺纹旋合摩擦因数大大降 低 , 螺栓在一定的扭矩下承受的轴向拉应力显著增加 , 从而导致螺栓开裂 。

观察 , 结果均为回火索氏体组织 , 未见异常 , 见图 3 。

图 3 螺栓显微组织 Fig .3 The microstructure of bolts

1 .4 显微硬度 用 WOLP ERT 401MVD 型显微硬度仪对两螺

栓进行显 微硬度 测定 , 并 根据 GB/ T 1172 -1999 《黑色金属硬度及强度换算值》将所测硬度值换算为 抗拉强度值 , 检测及换算结果见表 1 。结果表明 , 两 螺栓心部和表面硬度基本相当 , 换算所得的抗拉强 度值均在 1 050 ~ 1 200 M Pa 范围内 。

第 32 卷 第 4 期 2008 年 4 月

机 械 工 程 材 料

M ate rials f or M echanical Eng ineering

V ol .32 N o .4 A pr .2008

紧固螺栓开裂原因分析

Байду номын сангаас

刘昌奎 , 李运菊 , 陶春虎 , 张 兵 (北京航空材料研究院中国航空工业失效分析中心 , 北京 100095)

2 螺栓开裂原因分析

2 .1 螺栓受力分析 螺栓在安装过程中 , 安装力矩克服的主要是螺

旋副产生的摩擦力矩 、螺旋副正压力分力产生的分 力矩和螺栓头底面产生的摩擦力矩[ 5] 。 螺栓在一定 拧紧力矩作用下所产生的轴向拉力 P0 可通过下式 计算[ 6] :

P0 = d2

2M t an(α+β)+32(μD(D2 -3 -d2d)3d)2

式中 :M 为拧紧力矩 , N · mm ;P0 为轴向拉力 , N ;d

为螺纹外径 , m m ;d2 为螺纹平均 直径 , m m ;α为螺

纹上升角 , t anα=s/ πd2 , s 为螺距 ;β 为螺纹摩擦角 ,

t anβ =f , f 为螺栓与螺帽间的摩擦因数 ;D 为六角

螺栓外接圆直径 ;μ为螺母与其支撑面之间的摩擦

试样 检测位置

1#

中心

边缘

2#

中心

边缘

显微硬度/ HV 0 .2

352 .8 352 .2 339 .5 346 .6

354 .4 353 .3 346 .1 353 .2

355 .6 360 .6 353 .8 361 .2

抗拉强度 / MPa

1 152 1 155 1 126 1 152

(a) 宏观特征

因数 。

对于开裂的螺栓而言 , d =14 m m 、d2 =13 .026

mm 、α=2 .1°、s =1 .5 mm 、D =19 .8 m m 、μ=0 .15 ,

均为定值 。而 M 为施加在螺栓上的拧紧力矩 , t gβ

=f 则与实际的摩擦条件有关 。

从螺栓的安装条件来看 , 在装螺栓前 , 需在对应

关键词 :螺栓 ;过载开裂 ;摩擦因数

中图分类号 :TG 11 文献标识码 :A 文章编号 :1000-3738(2008)04-0070-04

Failure Analysis of Fractured Bolts

LIU Chang-kui , LI Yun-ju , TAO Chun-hu , ZHANG Bing (Bei jing Insti tute of Aeronaut ical M at erials , Beijing 100095 , China)

2 .2 不同条件下的扭拉试验

为得出不同润滑条件对螺栓所受轴向拉力的影 响 , 对螺栓在不同润滑条件和扭力水平下进行扭拉 试验 。扭拉试验设备为瑞格尔 RNJ-500 型拉扭 试 验机 。选取四种试验条件 , 分别为干摩擦 、蓖麻油润 滑 、底漆润滑(底漆与稀释剂体积比为 1 ∶4)、蓖麻 油 +底漆润滑 。选取从 80 N · m 到 150 N · m 的 10 的整数倍共 8 个扭力水平 。每种条件下的 每一 应力水平分别做 5 组试验 , 试验结果见图 4(5 组试 验结果平均值)。可见 , 采用不同的润滑条件 , 螺栓 在相同的力矩下所受的轴向拉力 会出现较大的 差 异 。 其中 , 蓖麻油 +底漆共同作用下 , 在相同的力矩 下 , 螺栓所受轴向拉力明显偏大 。 并且在试验中 , 出 现了两组异常数据 , 均是在蓖麻油 +底漆润滑条件 下产生的 , 当扭矩达到 110 N · m 左右 , 出现了螺栓 所受轴向拉力明显增大 , 当扭矩为 150 N · m 时 , 螺 栓所受轴向拉力达到 110 kN , 见图 5 。

1 .5 结果分析 由以上的结果可知 , 两螺栓原始裂纹断口微观

形貌均为韧窝断裂特征 , 且也无陈旧性裂纹断口 , 可 以判断螺栓开裂性质为过载开裂 。螺栓的过载开裂 主要与两方面因素有关[ 4] :材质和应力水平 。 试验 结果表明 , 螺栓显微组织和显微硬度正常 , 由硬度值 换算的抗拉强度值也在规定的范围值之内 , 且断口 上也未见夹杂等冶金缺陷 , 由此可知 , 螺栓的开裂与 材质无关 , 而与受到较大的应力有关 。

1 理化检验与结果

1 .1 宏观检查

收稿日期 :2007-05-18 ;修订日期 :2007-08-03 作者简介 :刘昌奎(1976 -), 男 , 四川内江人 , 工程师 , 博士研究生 。 导师 :陶春虎研究员

· 70 ·

两螺栓的裂纹分布基本相同 , 均出现在第 1 ~ 第 4 螺纹牙底 , 其中 2#螺栓裂纹开口较大 , 见图 1 。 对螺纹用 H I-scope KH-2700 型体视显微镜进行高 倍检查 , 未发现明显的加工缺陷 。

为 0 .03 和 0 .12 , 相差 4 倍 。 其他条件下摩擦因数 都较稳定 , 变化不大 。 蓖麻油 +底漆润滑条件下摩 擦因数的波动与试验中蓖麻油和底漆实际的混合比

例有关 。 如果将蓖麻油 +底漆润滑的条件下所测定 的摩擦因数和力矩 150 N ·m 带入上面所提到的轴 向拉力计算公式中 , 则螺栓轴向拉力波动范围达到 22 .2 kN ;如果将各种试验条件 下所测得的最大和 最小摩擦因数值(分别为 0 .03 和 0 .33)带入计算 , 则螺栓轴向拉力波动范围达到 46 .75 kN 。由表 2 还可见 , 体积比为 20 ∶80 的底漆润滑和蓖麻油润滑 条件下的摩擦因数大致相当 , 说明在相同的扭矩作 用下 , 两种润滑条件下螺栓所受轴向拉力水平应大 致相当 。 而这一试验结果正好与扭拉试验中两种相 同条件下的试验结果相吻合 。

Abstract :T wo bolts fr actur ed in the process of installatio n.Based on macr o-observ ation , micr o-observ ation ,

micro structure te sting and micr ohardness testing , the fracture mechanism w as confirmed .And based o n loading analysis , ring-draw ex amination , frictio n co efficient te sting and finite element analy sis , the f racture cause w as found .T he fracture w as caused by over lo ad.U nder the co-effect of casto r oil and T B06-9 lacque r , the f rictio n co efficient reduced gr eatly .A s a result , the lo gnitudinal stress of bolts increased remar kably unde r a ce rtain moment of to rsion .T he n the bolts f ractured.