模具表面处理种类与规格

模具各种表面涂层处理方式详解

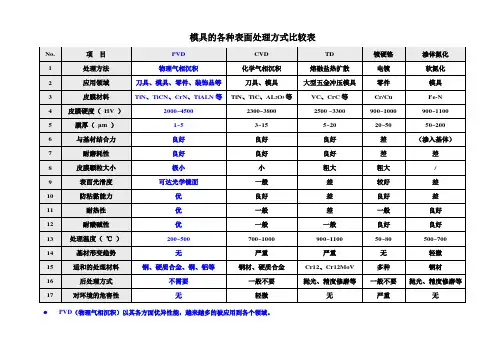

模具的各种表面处理方式比较表

No.

项目

CVD

TD

镀硬铬

渗体氮化

1

处理方法

物理气相沉积

化学气相沉积

熔融盐热扩散

电镀

软氮化

2

应用领域

刀具、模具、零件、装饰品等

刀具、模具

大型五金冲压模具

零件

模具

3

皮膜材料

TiN、TiCN、CrN、TiALN等

TiN、TiC、AL2O3等

VC、CrC等

Cr/Cu

Fe-N

4

皮膜硬度(HV)

一般不要

抛光、精度修磨等

17

对环境的危害性

无

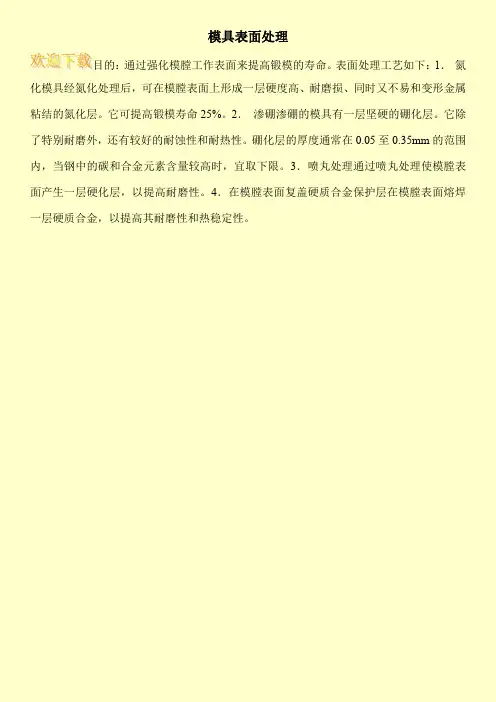

模具表面处理

模具表面处理

目的:通过强化模膛工作表面来提高锻模的寿命。

表面处理工艺如下:1.氮化模具经氮化处理后,可在模膛表面上形成一层硬度高、耐磨损、同时又不易和变形金属粘结的氮化层。

它可提高锻模寿命25%。

2.渗硼渗硼的模具有一层坚硬的硼化层。

它除了特别耐磨外,还有较好的耐蚀性和耐热性。

硼化层的厚度通常在0.05至0.35mm的范围内,当钢中的碳和合金元素含量较高时,宜取下限。

3.喷丸处理通过喷丸处理使模膛表面产生一层硬化层,以提高耐磨性。

4.在模膛表面复盖硬质合金保护层在模膛表面熔焊一层硬质合金,以提高其耐磨性和热稳定性。

模具表面处理

目

录

一﹑模具常規热处理 二﹑模具強韌化处理 三﹑模具化学热处理 四﹑其它表面強化技朮 五﹑真空镀硬质涂层 真空镀硬质涂层

前

言

模具是機械工業重要的基礎工藝裝備. 模具是機械工業重要的基礎工藝裝備. 模具成形具 有效率高﹑質量好﹑節約原材料﹑降低成本等優點. 有效率高﹑質量好﹑節約原材料﹑降低成本等優點. 模具的服役条件是选择模具材料及热处理的依据. 模具的服役条件是选择模具材料及热处理的依据. 影响模具失效的因素包括模具结构﹑模具材料﹑ 影响模具失效的因素包括模具结构﹑模具材料﹑热处理 及加工工艺等. 及加工工艺等. 主要用于金屬或非金屬冷態成形,承受拉伸﹑ 冷作模具主要用于金屬或非金屬冷態成形,承受拉伸﹑彎 壓縮﹑沖擊﹑疲勞等不同應力作用, 曲﹑壓縮﹑沖擊﹑疲勞等不同應力作用,而用于金屬冷 冷镦﹑冷拉伸的模具还要承受300℃ 300℃左右的交變溫 挤﹑冷镦﹑冷拉伸的模具还要承受300℃左右的交變溫 度作用. 度作用. 薄板冲压模主要失效形式是磨损,所以模具用钢要求 薄板冲压模主要失效形式是磨损, 主要失效形式是磨损 Cr4 MoV(120) CrNiSiMnMoV(GD) 具有高的耐磨性.Cr4W2MoV(120)﹑6CrNiSiMnMoV(GD)﹑

淬火后必须回火. 淬火后必须回火.

回火: 回火:

将淬火钢重新加热到A1点以下的预热温度, 将淬火钢重新加热到A1点以下的预热温度,保温预 A1点以下的预热温度 定时间,然后冷却下来.以消除含碳过饱和之马氏体、 定时间,然后冷却下来.以消除含碳过饱和之马氏体、 过冷残余奥氏体以及高密度位错、 过冷残余奥氏体以及高密度位错、大量相界面等晶体 缺陷、淬火应力等不稳定因素. 缺陷、淬火应力等不稳定因素. •低温回火: (150~200℃),得到回火马氏体组织,硬而耐 低温回火: (150~200℃),得到回火马氏体组织 得到回火马氏体组织, 低温回火 强度高,耐疲劳.多用于刃具, 冷冲模具等. 磨,强度高,耐疲劳.多用于刃具,量,冷冲模具等. •中温回火: (400~500℃),得到回火屈氏体组织,弹性好, 中温回火: (400~500℃),得到回火屈氏体组织 弹性好, 得到回火屈氏体组织, 中温回火 用于弹簧处理. 用于弹簧处理. •高温回火: (500~650℃),得到回火索氏体组织,强度和 高温回火: (500~650℃),得到回火索氏体组织 得到回火索氏体组织, 高温回火 韧性综合性能高. 用于轴类,连杆,连接件. 韧性综合性能高. 用于轴类,连杆,连接件.高温软化 回火,回火温度低于A1(20~24℃),得到回火珠光体组织, A1(20~24℃),得到回火珠光体组织 回火,回火温度低于A1(20~24℃),得到回火珠光体组织, 工艺性能好. 工艺性能好.

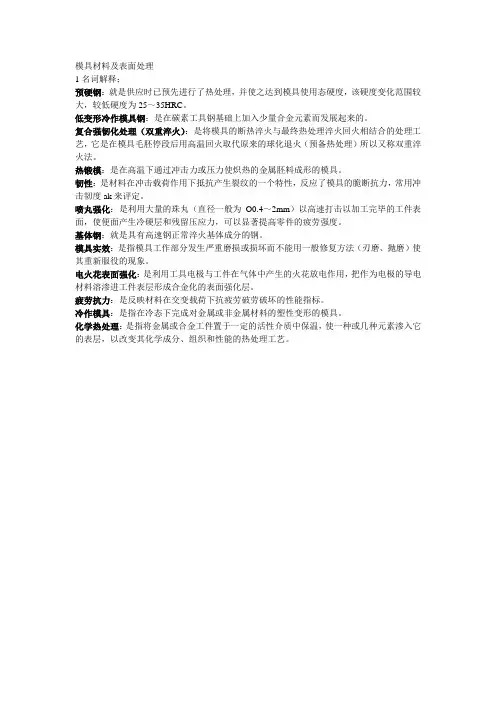

模具材料及表面处理

模具材料及表面处理

1名词解释;

预硬钢:就是供应时已预先进行了热处理,并使之达到模具使用态硬度,该硬度变化范围较大,较低硬度为25~35HRC。

低变形冷作模具钢:是在碳素工具钢基础上加入少量合金元素而发展起来的。

复合强韧化处理(双重淬火):是将模具的断热淬火与最终热处理淬火回火相结合的处理工艺,它是在模具毛胚停段后用高温回火取代原来的球化退火(预备热处理)所以又称双重淬火法。

热锻模:是在高温下通过冲击力或压力使炽热的金属胚料成形的模具。

韧性:是材料在冲击载荷作用下抵抗产生裂纹的一个特性,反应了模具的脆断抗力,常用冲击韧度ak来评定。

喷丸强化:是利用大量的珠丸(直径一般为O0.4~2mm)以高速打击以加工完毕的工件表面,使便面产生冷硬层和残留压应力,可以显著提高零件的疲劳强度。

基体钢:就是具有高速钢正常淬火基体成分的钢。

模具实效:是指模具工作部分发生严重磨损或损坏而不能用一般修复方法(刃磨、抛磨)使其重新服役的现象。

电火花表面强化:是利用工具电极与工件在气体中产生的火花放电作用,把作为电极的导电材料溶渗进工件表层形成合金化的表面强化层。

疲劳抗力:是反映材料在交变载荷下抗疲劳破劳破坏的性能指标。

冷作模具:是指在冷态下完成对金属或非金属材料的塑性变形的模具。

化学热处理:是指将金属或合金工件置于一定的活性介质中保温,使一种或几种元素渗入它的表层,以改变其化学成分、组织和性能的热处理工艺。

模具表面处理技术

20~30 50~60 15~25 30~50

100

30~60

0.3~0.5

≥600HV

0.20~0.28 ≥480HV 0.15~0.2 760~800HV

7.1.2 渗氮

17

4、离子渗氮(又称辉光离子渗氮)

原理:在一定真空度下,利用零件(阴极)与阳极间产生的辉 光放电现象进行的。通入一定的直流电,氨气被电离形成氮离 子和氢离子和电子,这时零件表面形成一层辉光,具有高能量 的氮离子以很大速度轰击零件表面,将动能转换成热能,使零 件表面升高到450~600℃;同时,氮离子在阴极即零件上获得电 子后,还原成为氮原子而渗入零件表面,并向内部扩散而形成 渗氮层。

一段渗氮法 渗氮温度、氨分解率保持不变。 (又称等温渗氮法)渗氮温度:450~530℃。

适合要求高硬度、低变形的浅层 渗氮,渗层氮含量分布变化明显。

二段渗氮法

第一阶段:采用较低的渗氮温度、较低的

氨分解率,使工件表层先形成弥散度高的 处理的工件变形稍大,硬度梯度

高硬度合金氮化物层。

平缓,但渗氮速率较快,生产周

酮、甲苯、甲醇等)。 分类:滴注式气体渗碳(应用最广)、吸热式气氛渗碳等。 渗碳过程:排气、强烈渗碳、扩散、降温。

例:20Cr、20CrMnTi等钢制模具零件的井式气体渗碳工艺

井式气体渗碳工艺

7.1.1 渗碳

12

4、渗碳后的热处理

模具零件渗碳后,表层高碳,心部低碳。为了获得理想的性能, 渗碳后需热处理,即淬火+回火。

常 用 渗 氮 模 具 用 钢 : 38CrMoAl 、 Cr12 、 Cr12MoV 、 3Cr2W8V 、 5CrNiMo、4Cr5MoSiV等;渗氮前一般需调质处理,以保证模具的 整体性能。

模具表面处理工艺

模具表面处理工艺一、喷涂处理喷涂处理是一种在模具表面喷涂一层耐磨、耐腐蚀、耐高温等涂层的工艺。

该工艺可以改善模具表面的性能,提高模具的使用寿命和精度。

喷涂工艺包括喷锌、喷塑、喷铝等。

二、电镀处理电镀处理是一种利用电解原理,在模具表面电镀一层金属或合金薄膜的工艺。

该工艺可以赋予模具表面耐磨、耐腐蚀、导电等特性,提高模具的表面质量和性能。

电镀工艺包括镀铬、镀镍、镀铜等。

三、激光强化激光强化是一种利用高能激光束对模具表面进行扫描,使表面材料快速熔化、凝结,达到强化表面的工艺。

该工艺可以提高模具表面的硬度、耐磨性等性能,延长模具的使用寿命。

激光强化还可以用于修复模具表面缺陷和损伤。

四、渗氮处理渗氮处理是一种在一定温度和压力下,将氮原子渗入模具表面的工艺。

该工艺可以提高模具表面的硬度和耐腐蚀性,同时可以提高模具的耐磨性和抗疲劳性。

渗氮处理适用于耐磨性要求较高的模具。

五、镀铬处理镀铬处理是一种在模具表面电镀一层金属铬的工艺。

该工艺可以赋予模具表面高度的硬度和耐磨性,同时可以提高模具的抗腐蚀性和抗疲劳性。

镀铬处理适用于耐磨性要求较高的模具。

六、喷丸处理喷丸处理是一种利用高速气流将弹丸喷射到模具表面,使表面材料发生塑性变形的工艺。

该工艺可以改善模具表面的粗糙度和形状精度,同时可以提高模具的抗疲劳性和耐磨性。

喷丸处理适用于各种类型的模具。

七、氧化处理氧化处理是一种将金属表面氧化成氧化膜的工艺。

该工艺可以提高模具表面的硬度和耐磨性,同时可以增强模具的抗腐蚀性和抗氧化性。

氧化处理适用于钢铁、铝合金等金属材质的模具。

八、抛光处理抛光处理是一种利用抛光机械对模具表面进行抛光加工的工艺。

该工艺可以改善模具表面的粗糙度和形状精度,同时可以提高模具的抗腐蚀性和抗疲劳性。

抛光处理适用于各种类型的模具。

九、渗碳处理渗碳处理是一种在高温下将碳原子渗入模具表面的工艺。

该工艺可以提高模具表面的硬度和耐磨性,同时可以增强模具的抗疲劳性和韧性。

模具表面处理种类及规格

30

0.01280

10

0.00128

31

0.01400

11

0.00140

32

0.01600

12

0.00160

33

0.01800

13

0.00180

34

0.02000

14

0.00200

35

0.02240

15

0.00224

36

0.02520

16

0.00252

37

0.02800

17

0.00280

38

0.03200

MT-11090

0.0889

MT-11100

0.1524

MT-11110

0.0635

MT-11120

0.0508

MT-11130

0.0635

MT-11140

0.0635

MT-11150

0.0698

MT-11160

0.1016

精品课件

Ptn.# MT-11000 MT-11010 MT-11020 MT-11030 MT-11040 MT-11050 MT-11060 MT-11070 MT-11080 MT-11090 MT-11100 MT-11110 MT-11120 MT-11130 MT-11140 MT-11150 MT-11160

600 Grit (600砂纸,光面)

400 Grit (400砂纸,光面)

320 Grit (320砂纸,光面)

600 Stone (600油石,光面)

400 Stone (400砂纸,光面)

320 Stone (320砂纸,哑面)

#11 Glass Bead (#11粗玻璃砂) #240 Aluminum Oxide Blast (#240氧化铝) #24 Aluminum Oxide Blast (#24氧化铝)

模具表面处理技术概述

任务6.3 其他表面(biǎomiàn)处理 技术

一、热喷涂

热喷涂技术具有(jùyǒu)如下特点:

1

方法(fāngfǎ)多样。

2

工件不受限制。

3

可喷涂材料极为广泛。

4

涂层广泛。

第三十一页,共48页。

任务6.3 其他表面处理(chǔlǐ)技术

一、热喷涂

热喷涂技术(jìshù)具有如下特点:

5

涂层厚度可以(kěyǐ)控制。

增大,使工件表面产生了残余压应力。

(3) 渗氮后的钢具有很高的抗腐蚀能力。

(4) 渗氮处理后,工件的变形很小,适合精密模具的表面强化。

第八页,共48页。

任务6.1 表面(biǎomiàn)化学热 处理技术

二、渗氮(氮化)

(一)气体(qìtǐ)渗氮

表6-2 部分模具钢的气体渗氮工艺(gōngyì)规范

第二十六页,共48页。

任务(rèn wu)6.2 涂 镀 技 术

四、热浸镀

根据 热浸 镀前 处理 的方 法不 同

溶剂(róngjì)法

保护(bǎohù)气法

第二十七页,共48页。

任务(rèn wu)6.2 涂 镀 技 术

四、热浸镀

热浸镀工艺分镀前表面处理、助镀处理、热浸 镀和镀后处理4个基本(jīběn)工艺阶段,主要 工艺流程为:预镀件碱洗→酸洗→水洗→稀盐 酸处理→水洗→溶剂处理→烘干→热浸镀→镀 后处理。其中,溶剂处理是该工艺的重要环节, 是提高镀层质量、防止漏镀的关键。

挤压模

提高硬度、耐磨性、抗蚀性、抗粘附性、抗氧化性 挤压模、拉深模

降低表面粗糙度,提高表面硬度、耐疲劳性、抗蚀性 挤压模、拉深模等

提高硬度、耐磨性、热硬性 提高硬度、强度、耐磨性、耐疲劳性、抗蚀性 提高硬度、强度、耐磨性、耐疲劳性、抗蚀性

常用塑胶模具的表面处理方法

目前常用的塑胶模具表面处理方法有氮化、电镀、晒纹及喷砂。

其中氮化与电镀就是一种提高模具寿命的方法,而晒纹与喷砂则就是一种模具表面的装饰方法。

一、氮化氮化分为渗氮与氮碳共渗。

此种工艺的最大优点就是热处理温度低(一般就是500—600℃),热处理后变形小,生成氮化物层很硬,使模具的耐磨性及抗咬合性提高。

模具的耐蚀性耐热性及抗疲劳强度有很大改善。

1.渗氮:渗氮的方法分为气体渗氮、液体渗氮、固体渗氮、离子渗氮等。

我们目前比较常用的就是气体渗氮,就是将氨气(NH3)通入约550℃的炉中,靠氨气分解所得的氮渗入钢中。

氮化时间较长,一般浅层每小时大约在0、015-0、02mm左右,深层渗氮速度每小时约0、005-0、015mm。

而在高合金钢中,由于合金元素含量较多,氮的扩散速度低,渗氮速度会较上述数据低。

气体渗氮的时间(工件小于300X300X50mm)一般为8-9小时,渗层深度为0、1-0、2mm之间,渗氮后的表面硬度为HV850—1200之间(HRC65-72),且表面颜色泛亮。

2.氮碳共渗:即就就是我们所说的软氮化,也称之为液氮。

氮碳共渗温度比渗氮温度稍高,对渗层硬度不会造成很大的影响。

也不会增加渗层脆性,但可增加扩散速度。

氮碳共渗一般采用570℃左右为好,低碳钢可以在600℃以上进行氮碳共渗,以获得较厚的化合物层。

氮碳共渗的最初3小时内渗层深度增加最快,超过6小时后,渗层深度增加不很明显,因而氮碳共渗的时间一般不超过6小时。

氮化层的深度一般为0、05-0、100mm,表面硬度为HV1000(RC68以上)表面颜色呈深灰色。

3.氮化对材料的一些要求:(1)在氮化温度下,只要不发生退火的材料均可进行氮化。

(2)含铬量比较高的金属(如420、S136、2083、M300)等均不可进行气氮(因含铬过高气体难以打入到钢材里面)。

4.氮化以后的一些现象(1)工件氮化后表面会出现一些“肿胀”现象,这就是在工件表面上形成一层很薄(0、02—0、03mm)的白亮层,且比较软,此层必须打磨掉以后工件才能恢复到它原来的尺寸,取掉此层后的硬度也就是最硬的。

模具表面处理种类与规格

Ra -在取样长度内,轮廓偏距绝对值的算术平均值,单位: μ 。

化学蚀纹(Texture)

号码 MT-11000 MT-11010 MT-11020 MT-11030 MT-11040 MT-11050 MT-11060 MT-11070 MT-11080 MT-11090 MT-11100 MT-11110 MT-11120 MT-11130 MT-11140 MT-11150 MT-11160

21

0.00448

22

0.00504

23

0.00560

24

0.00648

25

0.00720

26

0.00800

270.00880源自280.0100029

0.01120

30

0.01280

31

0.01400

32

0.01600

33

0.01800

34

0.02000

35

0.02240

36

0.02520

37

0.02800

MT Specification

单位:mm

咬花深度

0.0102

0.0254

0.0381

0.0508

0.0762

0.1143

0.0762

0.0762

0.0508

0.0889

0.1524

0.0635

0.0508

0.0635

0.0635

0.0698

0.1016

Ptn.# MT-11000 MT-11010 MT-11020 MT-11030 MT-11040 MT-11050 MT-11060 MT-11070 MT-11080 MT-11090 MT-11100 MT-11110 MT-11120 MT-11130 MT-11140 MT-11150 MT-11160

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抛光(Polish) 火花纹(Thin Fire Texture) 化学蚀纹(Texture)

蚀纹处理和模具斜度

电镀(Plating) 喷砂(Blasting)

抛光(Polish)

பைடு நூலகம்

SPI - Society of the Plastics Industry 塑料工业协会

Diamond Mold Polishing & Finishing Specifications

0.0508

0.0762 0.1143 0.0762 0.0762 0.0508 0.0889 0.1524 0.0635 0.0508 0.0635

MT-11140

MT-11150 MT-11160

0.0635

0.0698 0.1016

蚀纹处理和模具斜度的关系

Mold-Tech A Mold-Tech B

Ptn.# MT-11200 MT-11205 MT-11210 MT-11215 MT-11220 MT-11225 MT-11230 MT-11235 MT-11240 MT-11245 MT-11250 MT-11255 MT-11260 MT-11265 MT-11270 MT-11275 MT-11280

Plaque #7 Ptn.# Depth(mm) MT325 0.003 MT964 0.003 MT1038 0.002 MT1043 0.002 MT1170 0.0025 MT1192 0.0015 MT1239 0.003 MT1240 0.003 MT1241 0.002 MT1242 0.002 MT1243 0.002 MT1244 0.0025 MT1250 0.003 MT2019 0.0025 MT2020 0.002 MT2028 0.0025 23053 0.002 23064 0.0015

Ptn.# MT-11000 MT-11010 MT-11020 MT-11030 MT-11040 MT-11050 MT-11060 MT-11070 MT-11080 MT-11090 MT-11100 MT-11110 MT-11120 MT-11130 MT-11140 MT-11150 MT-11160

Plaque #10 Ptn.# Depth(mm) MT980 0.004 MT901 0.003 MT945 0.0065 MT970 0.002 MT972 0.0025 MT973 0.0035 MT974 0.0025 MT978 0.003 MT985 0.0025 MT1055-1 0.0001 MT1055-2 0.0045 MT1055-3 0.0005 MT1055-4 0.0075 MT1055-5 0.001 MT1055 0.0015 MT1055-6 0.0017 MT1055-7 0.0225

SPIB-3

SPIC-3

SPID-3

火花纹(Thin Fire Texture)

CHARMILL VDI Specification

号码 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 电火花深度(mm) 0.00040 0.00044 0.00048 0.00056 0.00064 0.00072 0.00080 0.00088 0.00100 0.00112 0.00128 0.00140 0.00160 0.00180 0.00200 0.00224 0.00252 0.00280 0.00320 0.00360 0.00400 号码 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 电火花深度(mm) 0.00448 0.00504 0.00560 0.00648 0.00720 0.00800 0.00880 0.01000 0.01120 0.01280 0.01400 0.01600 0.01800 0.02000 0.02240 0.02520 0.02800 0.03200 0.03600 0.04000 0.04480

Plaque #6 Ptn.# Depth(mm) MT229 0.003 MT392 0.004 MT585 0.0035 MT889 0.004 MT1013 0.003 MT1015 0.0055 MT1039 0.003 MT1055 0.0055 MT1068 0.0055 MT1070 0.007 MT1074 0.0055 MT1129 0.003 MT1159 0.008 MT1122 0.0015 MT1125 0.006 MT1126 0.0065 MT1127 0.0025 MT1526 0.0135

AGIE 8

AGIE 9 AGIE 10

Ra 5.0

Ra 8.0 Ra 12.5

Grov

VDI33

VDI36 VDI39 VDI42 VDI45

Ra 4.50

Ra 6.30 Ra 9.00 Ra 12.5 Ra 18.0

Ra -在取样长度内,轮廓偏距绝对值的算术平均值,单位: μ 。

化学蚀纹(Texture)

Depth 0.002 0.0025 0.0035 0.002 0.0025 0.0035 0.007 0.010 0.0005 0.0015 0.0025 0.003 0.0035 0.005 0.002 0.002 0.003

Angle 3° 4° 5.5° 3° 4° 5.5° 10° 15° 1.5° 2.5° 4° 4.5° 5.5° 7.5° 3° 3° 4.5°

(轻微高光面,良好脱 模,用在装饰要求不高 的场合) (非高光面,良好脱模, 也是砂纸和钻石抛光的 头道工序)

喷砂抛光

(网点和纹理表面)

SPIA-1

(高质量外观或者 镜片模具)

SPIB-1

SPIC-1

SPID-1

SPIA-2

(良好脱模和外观)

SPIB-2

SPIC-2

SPID-2

SPIA-3

(良好脱模,外观 无需高光)

蚀纹处理和模具斜度的关系

Mold-Tech C Mold-Tech D

Ptn.# MT-11300 MT-11305 MT-11310 MT-11315 MT-11320 MT-11325 MT-11330 MT-11335 MT-11340 MT-11345 MT-11350 MT-11355 MT-11360 MT-11365 MT-11370 MT-11375 MT-11380

Paper

Stone

C3

D1 D2

is comparable to

is finer than is comparable to #5

38-42

10-12 26-32

Dry Blasted

D3

is a little more coarse than

190-230

钻石抛光

(非常适合镀镍和镀铬)

砂纸抛光 油石抛光

MT Specification

号码 MT-11000 MT-11010 MT-11020 咬花深度 0.0102 0.0254 0.0381

单位:mm

MT-11030

MT-11040 MT-11050 MT-11060 MT-11070 MT-11080 MT-11090 MT-11100 MT-11110 MT-11120 MT-11130

昵宏咬花規格表

咬花番號 HN-DS11 HN-DS12 HN-DS13 HN-DS14 HN-DS01 HN-DS02 HN-DS03 HN-DS04 HN-DS05 HN-DS06 HN-DS07 HN-DS08

火花纹规格和图纸表面粗糙度要求对照表

符号 AGIE 1 AGIE 2 AGIE 3 AGIE 4 AGIE 5 AGIE 6 AGIE 7 粗糙度 Ra 0.2 Ra 0.315 Ra 0.5 Ra 0.8 Ra 1.25 Ra 2.00 Ra 3.15 Fine Fine Medel 符号 VDI12 VDI15 VDI18 VDI21 VDI24 VDI27 VDI30 粗糙度 Ra 0.40 Ra 0.50 Ra 0.80 Ra 1.12 Ra 1.60 Ra 2.24 Ra 3.15

has more imperfections than is finer than is slightly finer than is comparable to is finer than is slightly finer than #4 #3 2-3 2-3 4-5 9-10 10-12 25-28

Depth(mm) 0.0004 0.001 0.0015 0.002 0.003 0.0045 0.003 0.003 0.002 0.0035 0.006 0.0025 0.002 0.0025 0.0025 0.00275 0.004

Angle 1° 1.5° 2.5° 3° 4.5° 6.5° 4.5° 4.5° 3° 5.5° 9° 4° 3° 4° 4° 4° 6°

Depth 0.0025 0.005 0.005 0.001 0.0025 0.003 0.002 0.002 0.003 0.003 0.0035 0.0025 0.0035 0.0045 0.004 0.004 0.004

Angle 3.5° 7.5° 7.5° 1.5° 4° 4.5° 3° 3° 4.5° 4.5° 5.5° 4° 5.5° 7° 6° 6° 6°

Types of Finishes Current SPI Finish Numbers

#1 Diamond Buff (#1钻石膏,光学要求) #3 Diamond Buff (#3钻石膏,镜面) #6 Diamond Buff (#6钻石膏,镜面) #15 Diamond Buff (#15钻石膏,镜面) 600 Grit (600砂纸,光面) 400 Grit (400砂纸,光面) 320 Grit (320砂纸,光面) 600 Stone (600油石,光面) 400 Stone (400砂纸,光面) 320 Stone (320砂纸,哑面) #11 Glass Bead (#11粗玻璃砂) #240 Aluminum Oxide Blast (#240氧化铝) #24 Aluminum Oxide Blast (#24氧化铝)