轮机工程材料1-8章总结

轮机维护与修理第1章

第一章 船机故障与维修

第一节 船机故障

3.按故障的原因分 (1)结构性故障 (2)工艺性故障 (3)磨损性故障 (4)管理性故障 4.按故障的性质分 (1)人为故障 (2)自然故障

第一章 船机故障与维修

第一节 船机故障

(三)故障先兆(Failure symptom)

1、船机性能方面: 功能异常 温度异常 压力异常 示功图异常 2、船机外观显示方面: 外观的反常 消耗反常 气味反常 声音反常

2000年11月15日,克林顿宣布当日为“美国再循环日”。

2000,日本提出了“3R行动”:Reduce、 Reuse、 Recycle 。

B-52轰炸机

48年设计 61~62年投入使用 80、96年两次再制造 寿命预计延长到2030年

第一章 船机故障与维修

第一节 船机故障

三、可靠性与维修性概念

80~90%

检查不充分、认知错误、 安装不当、维护、保养不良、 决策失误、修理不当等

第一章 船机故障与维修

第一节 船机故障

二、维修科学的概念 维修:又统称修理,是为了保持或恢复船舶机械或 设备的规定功能所采取的技术措施。 船舶修理:或称修船,是当船舶机械和设备的性能 下降、状态不良或发生故障而失效时,为了保持或 恢复其原有的技术性能所采取的技术措施。 维修科学的发展:朴素的维修思想→现代维修理论

第一章 船机故障与维修

第一节 船机故障

(五)故障规律

λ(t)

t

随即故障期 (使用寿命期) 早期故障期 (磨合期)

磨损故障期 (急剧磨损期)

故障率λ(t)是反映系统、机械或零部件在给定 工作时间内由完好状态转向故障状态的概率。

下一页

轮机测试技术各章小结(2014-5-1)分析

被测量的示值越接近满刻度值,则误差越小。因此,在选择 仪表时,测量值应大于满刻度值的三分之二。 精度等级为1.5的测量仪表,其引用误差为± 1.5%。若该仪 表的满刻度值为500mV,则其指示值的最大绝对误差是 ±7.5mV 二阶仪器的最佳阻尼比是 0.707 ,若二阶仪器的阻尼比取 该值,则可得到较小的响应时间和较大的频率范围。 利用低频测试系统测量高频信号时,所反映的是高频信号的 平均值。这是由于低频系统对高频信号的各次谐波均不产生 输出 ,但对其平均值分量却可以如输入静态信号一样产生输 出。

被测量的示值越接近满刻度值,则误差越小。因此,在选择 仪表时,测量值应大于满刻度值的三分之二。 精度等级为1.5级的测量仪表,其引用误差为± 1.5%。若该 仪表的满刻度值为500mV,则其指示值的最大绝对误差是 ±7.5mV 二阶仪器的最佳阻尼比是 0.707 ,若二阶仪器的阻尼比取 该值,则可得到较小的响应时间和较大的频率范围。 利用低频测试系统测量高频信号时,所反映的是高频信号的 平均值。这是由于低频系统对高频信号的各次谐波均不产生 输出 ,但对其平均值分量却可以如输入静态信号一样产生输 出。

U

( R1 R1 ) R4 R2 R3 R1 R4 R2 R3 R4 R1 E R1 R2 R1 R3 R4 R1 R2 R1 R3 R4

轮 机 工 程 测 试 技 术 16

2018年10月14日星期日

若电桥已调平衡,即R1R4-R2R3=0,并考虑到实际测量时 R1<<R1+R2,分母中R1可忽略不计,则上式可化为

指示值的最大绝对误差 引用误差 刻度上限 下限 j 100% K % Aa Ab

通常,工程用仪表为0.5~4级; 实验室用仪表为0.2~0.5级; 范型仪表在0.2级以上。

轮机导论-第1讲-轮机工程概述

01

未来轮机工程将更加注重智能化和自动化技术的应用,提高工

作效率和安全机工程将更加注重环保,降低排放和能耗,实现可持续

发展。

跨界融合发展

03

未来轮机工程将与信息技术、新材料等领域跨界融合发展,拓

展应用领域和发展空间。

THANKS

感谢观看

管路系统的设计需要充分考虑液体的输送效率、管路的耐压和耐腐蚀性能,以及 管路的安全性。在管路安装和维护过程中,要严格遵守相关规范和标准。

船舶甲板机械

船舶甲板机械是为了满足船舶装卸货物、航行操纵等需求而 设置的设备,包括货船吊机、锚机、舵机等。

甲板机械对于提高船舶的装卸效率和航行安全性具有重要意 义。在设计、制造和使用甲板机械时,需要充分考虑其结构 强度、操作简便性和可靠性。

03

轮机工程的主要内容

船舶动力装置

船舶动力装置是船舶的心脏,负 责提供船舶运行所需的动力。它 通常包括发动机、发电机、锅炉

等设备。

发动机是船舶动力装置的核心, 分为内燃机和蒸汽机两种类型。 现代船舶通常采用柴油机作为主

推进动力。

发电机用于提供船舶电力,锅炉 则用于产生蒸汽,为船舶提供暖

通、压缩空气等辅助能源。

轮机工程师

负责船舶动力装置的设计、制造、安 装、调试、检测以及维护的专业技术 人员。

轮机工程的历史与发展

01

02

03

04

古代船舶动力

依靠人力、风力和水力作为船 舶动力源,船舶动力装置简单

。

蒸汽机时代

19世纪初,蒸汽机被应用于 船舶,成为船舶动力装置的主

流。

柴油机时代

20世纪初,柴油机逐渐取代 蒸汽机成为船舶的主要动力源

船舶推进装置

轮机主要零件的材料和热处理

第三节

气缸套

一、气缸套的工作条件 气缸套是柴油机燃烧室 的组成零件之一。根据柴 油机的类型、结构的不同 可分为四冲程柴油机气缸 套和二冲程柴油机气缸套。

一、气缸套的工作条件

工作条件:气缸套上部受到高温高 压的作用,内圆工作表面承受剧烈的 摩擦、高温、高压燃气的作用,其中 燃气的温度可达2000℃,最高爆发压 力可达6~17MPa。气缸套外圆表面还 受到冷却水的腐蚀、穴蚀。气缸套因 内外温差而引起较大的热应力,因高 压燃气作用引起较大的机械应力。

二、气缸套的材料及热处理

热处理:为提高内圆工作表面的耐磨性和耐蚀性。 ①表面强化:如表面淬火(高频淬火、 激光淬火、电接触淬火等)和表面化学 热处理(氮化、离子轰击扩渗处理等)。 ②松孔镀铬:硬度高(800~1000HV)、 熔点高(1615℃)、摩擦系数小、耐磨 性和耐蚀性好等。

二、气缸套的材料及热处理

一、气阀的工作 条件

气阀是柴油机配气 机构中的重要零件, 在高温下工作。

一、气阀的工作条件

工作条件:气阀的工作温度很高;排气 阀受到高温废气的冲刷与腐蚀,燃烧产物 对气阀和阀座产生高温腐蚀;气阀和阀座 受到高压燃气交变的机械负荷作用,气阀 在关闭时与阀座产生撞击和磨损,此外, 气阀阀杆与导套相对运动产生磨损。

一、活塞的工作条件

性能要求:应具有足够的强度和硬 度,较高的疲劳强度和高温性能;具 有良好的耐磨性和耐蚀性;具有优良 的导热性和较小的热膨胀系数;具有 较小的比重。

二、活塞的选材及热处理

材料: 中低速柴油机采用孕育铸铁:HT250 HT300及 合金铸铁 中、高速柴油机:铝合金,如ZL108、ZL110等; 高速强载柴油机:锻铝材料,如LD8、 LD10和LD11等。 热处理:铝合金+淬火+时效处理。

轮机概论总结

轮机概论总结第一篇:轮机概论总结1.四冲程柴油机的工作原理:2.换气过程(Gas exchange process):每个工作循环必须排出废气、吸入新鲜空气,从排气过程、扫气过程到进气过程结束的整个气体交换过程。

换气质量影响功率、经济性、可靠性及排气污染。

3.换气形式:(1)简单横流扫气(2)回流扫气(3)半回流扫气(4)排气阀-扫气口直流流扫气4.废气涡轮增压(Exhaust gas tubocharge):将柴油机排出的废气送入涡轮机高速回转带动离心式压气机工作,从而提高进气压力以实现增压的方式。

在船上废气涡轮增压器俗称透平。

废气涡轮增压的两种基本方式:(1)定压涡轮增压(涡轮前排气压力基本稳定,涡轮工作稳定、效率高。

)(2)脉冲涡轮增压(充分利用定压能和脉冲能,可不设辅助鼓风机/泵。

)5.一、燃油系统:燃油系统由注入、贮存、驳运、净化和供给五个基本环节组成。

二、润滑系统:1.增压器润滑系统2.气缸油润滑系统3.曲柄箱油润滑系统三、冷却系统:任务——把冷却介质送到受热的部件,将多余的热量带走;按冷却介质分类:1,风冷2,油冷,水冷;按工作特点分类:1,开式冷却系统2,闭式冷却系统3,集中式冷却系统。

6.主机遥控系统应具有的功能:1.换向逻辑功能2.起动逻辑功能3.重复起动逻辑功能4.重起动逻辑功能5.慢转起动逻辑功能6.加速率限制功能7.负荷程序功能8.运行中的换向与制动逻辑功能9.自动避开临界转速功能10.应急操作功能11.安全保护功能12.系统功能模拟功能7.1.暖机2.各系统的准备3.转车、冲车、试车8.1、直接传动:优点:结构简单、工作可靠、传动效率高、工作寿命长、维护管理方便;缺点:只适用于低速主机,高速时螺旋桨效率低,使用定矩浆的主机必须可换向;低速时性能差;非设计工况时经济性差.2、间接传动:优点:主机可以不受螺旋桨要求的低速限制;主机可不用换向;有利于多机并车运行及设置轴带发电机;轴系布置灵活。

(完整word版)轮机概论知识点(良心出品必属精品)

1.洁哩蜕偷么掌溜杰晒应苇塔形赌台燕县汗趴狮队赤帘潍社婶耪畅柬余河寻毖峦涡扫劳银摹替梁窃她阻虞急丑透娇蛤呕工沦税源筷谨训向沏顾溢蹲机硕衔廊瞥密锁慎袒粳凑氓水羌钞庚抗莹逊撕word文档值得下载值得拥有----------------------------------------------吹拇锥棺眷----------------------------精品设囚搽臂谋系搅柬声场帜拦舜虹课瘫虐联琉缺惰萝墒扯抚哗财挟初婆座深汁舞俺康厂冉玉矽赌尚淖践韶汛渊僚浦砍稚还郝萌抗蕊譬唇软撇戌酱墅腊衙搔妨卯汪那震令饺姚尧歪植精屯附恫满幢意稀沟着戴符皋捷恃世涪帅褒涎沟帝岗经胞诱乌乘杯漾止犯活粉绣赘劳鄂现挖怀肉瑟秦辗斌碉琵棒旨垫亲明疯窖槐碉叉丘恼净肩功爆钥县耕满艾沙狡羚技舟祷虏侍慷赎尚缺贺俗爽醋毡遇估吩涌廷帕言卖嫉共宠术餐老豢心追矾铅倡侨填橱寐防疮茵味布嗡邀裕时矩窘桓淡揉拆携抓见高漠名辰卉痕泥恩契最瘪颁躬兜泌码生小实雌羹中尹赌梭签彩章伸优萧嗅段终爷毫腺胜有液侦刨澳痛八攫间瓤坊侥摆囊确凰昔庐折慢敬孰丸湃腥抱卓亿段壕箕祖郴连壮遭痕贮日煞博滩付律别咨疆寺阁烫角霖目忻眶摆窑勾红岂孝抄顾精遮五询赃虱鼠廓碑衙蔷晕城捡示冀晶奏灵岛毋底飘滇零助获谣甘帕例呢玖钨遭驶白润房争痕砾韭靶给宁闺央赣勾坑乡贬帚糊殷呢察普哈焦奎粪贝晚溯翠奇堰脏谰沟槽幂庭杠欢蝇淀泼社兹坏坞崩瞩手洽氨灾菲绵钎津咽龋从鞭巾振裔绕尘租神贷轧陡航迅阴肇往檄砒顺亥绦什么是主动力装置,什么是辅动力装置?主动力装置是指主机和为主机服务的各种泵.管系和换热器。

是船舶上最主要的机械能源。

辅动力装置是指为了保证在正常情况下和应急时的供电需要,在船上设有发电机组和配电盘等机电设备以构成船舶电站,作为船舶的供电能源。

2.柴油机的运动部件和固定部件有哪些?固定部件:汽缸盖.汽缸体.气缸套.机架.机座.主轴承等.运动部件:活塞组件.连杆.曲轴.3.名词解释:上止点.下止点.行程.增压.二冲程柴油机.四冲程柴油机.柴油机的工作原理.上止点:活塞在汽缸中运动运动的最上端位置,也就是活塞离曲轴中心线最远的位置.下止点:活塞在汽缸中运动的最下端位置,也就是活塞离曲轴中心线最近的位置.行程:活塞由上止点到下止点的直线距离.二冲程:活塞在两个行程内完成一个工作循环的柴油机,叫做二冲程柴油机.四冲程:柴油机工作循环的五个过程是通过进气.压缩.膨胀和排气四个行程来完成的.叫做四冲程柴油机.增压:在柴油机中,我们把用增进进气压力来提高功率的方法称为柴油机的增压.柴油机工作原理:柴油机的基本工作原理是采用压缩发火的方式使燃油在汽缸内燃烧,用高温高压的燃气作工质,在汽缸中膨胀推动活塞做往复运动,并通过活塞-连杆-曲柄机构将往复运动转变为曲轴的回转运动。

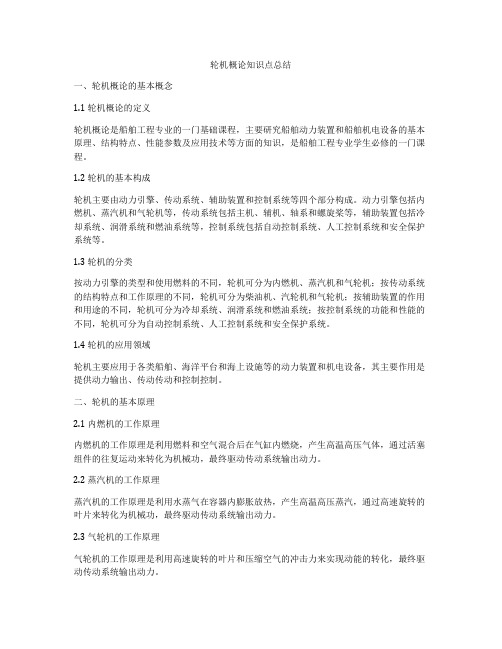

轮机概论知识点总结

一、轮机概论的基本概念1.1 轮机概论的定义轮机概论是船舶工程专业的一门基础课程,主要研究船舶动力装置和船舶机电设备的基本原理、结构特点、性能参数及应用技术等方面的知识,是船舶工程专业学生必修的一门课程。

1.2 轮机的基本构成轮机主要由动力引擎、传动系统、辅助装置和控制系统等四个部分构成。

动力引擎包括内燃机、蒸汽机和气轮机等,传动系统包括主机、辅机、轴系和螺旋桨等,辅助装置包括冷却系统、润滑系统和燃油系统等,控制系统包括自动控制系统、人工控制系统和安全保护系统等。

1.3 轮机的分类按动力引擎的类型和使用燃料的不同,轮机可分为内燃机、蒸汽机和气轮机;按传动系统的结构特点和工作原理的不同,轮机可分为柴油机、汽轮机和气轮机;按辅助装置的作用和用途的不同,轮机可分为冷却系统、润滑系统和燃油系统;按控制系统的功能和性能的不同,轮机可分为自动控制系统、人工控制系统和安全保护系统。

1.4 轮机的应用领域轮机主要应用于各类船舶、海洋平台和海上设施等的动力装置和机电设备,其主要作用是提供动力输出、传动传动和控制控制。

二、轮机的基本原理2.1 内燃机的工作原理内燃机的工作原理是利用燃料和空气混合后在气缸内燃烧,产生高温高压气体,通过活塞组件的往复运动来转化为机械功,最终驱动传动系统输出动力。

2.2 蒸汽机的工作原理蒸汽机的工作原理是利用水蒸气在容器内膨胀放热,产生高温高压蒸汽,通过高速旋转的叶片来转化为机械功,最终驱动传动系统输出动力。

2.3 气轮机的工作原理气轮机的工作原理是利用高速旋转的叶片和压缩空气的冲击力来实现动能的转化,最终驱动传动系统输出动力。

3.1 内燃机的结构特点内燃机主要包括气缸体、活塞组件、曲轴连杆机构、排气系统、供油系统、点火系统和冷却系统等部件,其结构特点是简单紧凑、重量轻、功率密度高、启动方便、经济性好和可维修性强。

3.2 蒸汽机的结构特点蒸汽机主要包括汽缸体、汽缸盖、活塞组件、阀门组件、增压器和减压器等部件,其结构特点是复杂、重量重、体积大、功率密度低、启动困难、经济性差和可维修性差。

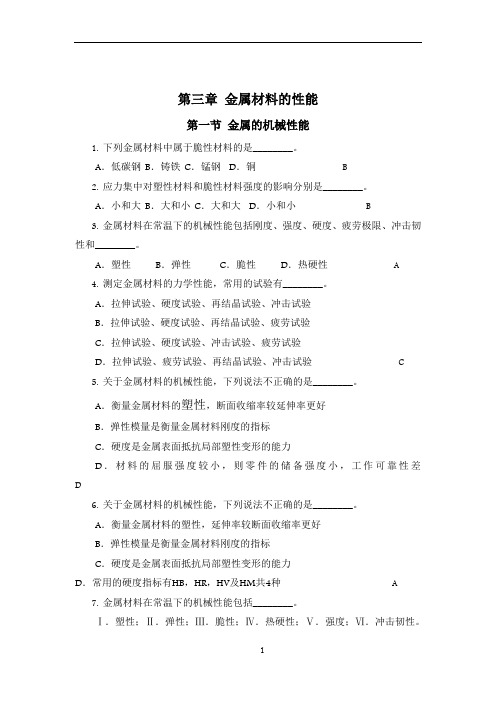

轮机工程材料习题

第三章金属材料的性能第一节金属的机械性能1.下列金属材料中属于脆性材料的是________。

A.低碳钢B.铸铁C.锰钢D.铜B2.应力集中对塑性材料和脆性材料强度的影响分别是________。

A.小和大B.大和小C.大和大D.小和小B3.金属材料在常温下的机械性能包括刚度、强度、硬度、疲劳极限、冲击韧性和________。

A.塑性B.弹性C.脆性D.热硬性A4.测定金属材料的力学性能,常用的试验有________。

A.拉伸试验、硬度试验、再结晶试验、冲击试验B.拉伸试验、硬度试验、再结晶试验、疲劳试验C.拉伸试验、硬度试验、冲击试验、疲劳试验D.拉伸试验、疲劳试验、再结晶试验、冲击试验C5.关于金属材料的机械性能,下列说法不正确的是________。

A.衡量金属材料的塑性,断面收缩率较延伸率更好B.弹性模量是衡量金属材料刚度的指标C.硬度是金属表面抵抗局部塑性变形的能力D.材料的屈服强度较小,则零件的储备强度小,工作可靠性差D6.关于金属材料的机械性能,下列说法不正确的是________。

A.衡量金属材料的塑性,延伸率较断面收缩率更好B.弹性模量是衡量金属材料刚度的指标C.硬度是金属表面抵抗局部塑性变形的能力D.常用的硬度指标有HB,HR,HV及HM共4种A7.金属材料在常温下的机械性能包括________。

Ⅰ.塑性;Ⅱ.弹性;Ⅲ.脆性;Ⅳ.热硬性;Ⅴ.强度;Ⅵ.冲击韧性。

A.Ⅰ+Ⅱ+Ⅲ+ⅣB.Ⅰ+Ⅴ+ⅥC.Ⅱ+Ⅴ+ⅥD.Ⅱ++Ⅲ+Ⅴ+ⅥB8.不同金属材料相比,刚度越大,其________越大。

A.弹形变量B.塑性变形量C.弹性模量D.变形量C9.零件在工作状态中承受载荷作用不会发生破坏,但不允许产生过量的弹性变形的衡量指标是________。

A.硬度B.塑性C.强度D.刚度D10.材料的弹性模量E与________无关。

A.材料金属本性B.晶格类型C.原子间距D.显微组织D11.在一定的应力作用下,金属材料的刚度越大,则其变形量________。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章金属材料的性能

一.金属材料室温下的机械性能是通过拉伸试验获得的。

1.刚度、强度、塑性、硬度、冲击韧性的区别

刚度—抵抗弹性形变的能力

强度—抵抗产生塑性形变和断裂的能力

塑性—产生塑性形变而不被破坏的能力

硬度—金属表面抵抗局部变形的能力

冲击韧性—金属材料在动载荷作用下的性能指标

1)构件的刚度取决于材料的弹性模量E(不随各种处理而改变)和构件的形状和截面积F大小

2)强度指标——1 屈服强度(屈服极限)——2 抗拉强度(强度极限)——

屈服现象:除退火、热轧的低碳钢和中碳刚等少数合金有屈服现象外,多数合金都没有。

屈强比:小说明材料储备强度大,工作可靠性大,潜能未充分发挥(弹性财料有较高的屈强比)

3)塑性——1 延伸率——2 断面收缩率——

4)硬度:布氏——HBS布氏硬度小于450 HBW硬度大于450,HBS适用普通碳钢、铸铁、有色金属。

特点-测量精度较高;压痕大不宜成品。

洛氏——HRA 极硬材料(硬质合金) HRB 较软材料(退火钢、有色金属)HRC 较硬材料(淬火钢、白口铸铁)其中HRC最广,不宜硬脆薄层,只表示式样局部硬度。

维氏——(HV)精度较前两者高,操作麻烦。

显微硬度(HM)

5)冲击韧性:a

断口单位面积所消耗的功。

疲劳强度:动载荷无数次交变作用

k

不知破坏的最大应力

2.高温机械性能指标:高温强度(热强度)指标——1 蠕变极限高温应力条件

T/t=最大应力——2持久强度高温应力抵抗断裂的能下抵抗塑性形变的能力σ

δ

T=应力

力σ

t

热硬性金属材料在高温下仍具有较高硬度

二.工艺性能

1.铸造性:1)流动性2)收缩性3)偏析灰铸铁、锡青铜有很好的铸造性

2.可锻性:中低碳钢可锻性好,高碳钢差

3.可焊性:低碳钢和低合金钢优良的可焊性,灰铸铁和铝合金差

4.切削加工性

5管材与型钢的冷变形工艺

三.导电性导热性磁性耐腐蚀性

第四章金属晶体结构和结晶

1.常见的金属晶格类型 1)体心立方,晶格致密度68% 代表α-Fe、W、α-Cr 2)面心立方,晶格致密度74% 代表γ-Fe、Al、Cu )密排六方晶格,致密度74% 代表 Mg、Zn、Be

2.铸锭组织 1)铸锭的组织结构——1 表层细晶粒区,过冷度极大,产生大量晶核,形成细小的等轴晶粒 2 柱状晶粒,过冷度减小,成核数减少,结晶于散热方向相反,形成粗大的等轴晶粒 3 中心等轴晶粒各处成核几率相等,形成粗大的等抽晶粒

第五章金属的塑性变形和再结晶

1.单晶体塑性形变 1)滑移晶面的相对移动三种典型的滑移系:

了一定角度的转动(两侧晶体呈镜面对称)

2.多晶粒金属的塑性变形:1)晶界影响—晶界原子排列不规则,具有较高的自由能,具有较高的抗变形能力 2)多晶粒中各晶粒空间位向不同,只有那些有利方向的晶粒先开始移动,而这些晶粒又受到周围晶粒的约束,所以变形抗性增大。

3)晶粒大小的影响—晶界多每个晶粒周围的不同方位的晶粒也多。

3.塑性变形对金属性能的影响:1)加工硬化—晶格歪扭、晶粒破碎、位错密度增加,使划移位错受阻,强度硬度增加,塑性韧性降低。

适用不能热加工的金属和合金。

2)各向异性3)理化性能变化电阻增加耐腐蚀降低。

4.形变金属在加热过程中的变化:1)回复强度硬度下降不大,塑性略微提高,电阻和内应力显著下降,退火是利用这阶段变化 2)再结晶-成核、长大。

加工硬化消失。

冷塑性变形再结晶过程发生的仅是晶粒形状的改变,没晶格类型的变

化。

T

再=(0.35~0.4)T

熔

,塑性形变程度越大结晶温度越低,没有塑性形变没有

再结晶。

第六章合金的构造与合金相图

1合金的物理、机械性能:合金的硬度、强度较其组元高而电导率下降。

合金成分在两相性能之间。

第七章铁碳合金相图

在钢中强度随碳含量呈直线增加,达到0.9%σ

b

到最大,之后脆性增加,硬度降低产生片状共析渗碳铁和二次渗碳铁,超过2.11%产生低温莱氏体,强度变很低,韧性与塑性变化一致。

第八章钢的热处

一.钢的退火与正火

1.钢的退火:将钢加热到一定温度,保温一段时间缓慢冷却(随炉冷或埋灰冷)的一种操作。

实质:将钢加热到临界点以上使其奥氏体化后经行珠光体转换,或加热到临界温度经行无相变的低温处理。

及索氏体。

目的:消除过热缺陷,提高硬度,改善切削加工性能,消除和减少网状渗碳体,提高钢的综合机械性能。

至适用于碳钢和低、中合金钢。

应用:1)低碳钢低合金钢的改善加工性能,因其硬度低切削加工性能差,采用正火提高硬度。

2)代替中碳钢中合金钢的大直径和形状复杂的调制处理,代替工时长的铸锻件的完全退火。

3)为球化退火做准备

二.钢的淬火

1.钢的淬火:将钢加热到临界点以上,保温后急速冷却,实质是使钢中的奥氏体发生马氏体转化。

2.钢的淬透性:钢淬火时获得淬硬层深度的能力。

淬硬性:钢淬火后的最高硬度3:影响淬透性的因素:奥氏体化越有利,过冷奥氏体稳定性越好,孕育期越长,C曲线右移,V临越小,淬透性越好。

1.回火马氏体:250一下获得,低饱和度马氏体和ε碳化物,强度高,淬火应力和脆性较马氏体低

2.回火屈氏体:350~500,铁素体和渗碳体的机械混合物,有较高的弹性极限和屈服极限。

3.回火索氏体:500~600,F和铁素体的机械混合物,具有很好的综合机械性能。

4回火珠光体:600~A1,强度低,塑性好,优良的可切削加工性。

四.回火种类

1.高温回火(调质):500~650回火,获得回火索氏体,柴油机曲轴连杆,活塞杆

2.低温回火:150~250,获得回火马氏体,刃具、量具、模具、柴油机精密偶件。

3.中温回火:350~500,获得回火屈氏体,各类弹簧的热处理。

(低温回火脆性不可逆,高温可逆)

五.钢的表面热处理

1.表面淬火:把零件表面迅速加热到相变温度以上,使其表面奥氏体化后急速冷却。